发酵马铃薯饮料浆液的制备工艺研究

2019-01-10林蜜彬李瑶涵

林蜜彬,杨 柳,李瑶涵,赵 璐,孔 宇,2

(1.天津科技大学食品工程与生物技术学院,天津 300457;2.天津科技大学,食品生物技术教育部工程研究中心,天津 300457)

马铃薯中的营养成分丰富,含有人体所有必需氨基酸,特别是人体必需氨基酸中的第一限制性氨基酸-赖氨酸。此外还含有钙、磷、铁、胡萝卜素,以及VB1,VB2,VB6等[1]。VB6有预防动脉硬化的作用,马铃薯中VB6的含量高于大米和面粉。常吃马铃薯与脑溢血的患病率呈负相关[2]。马铃薯碳水化合物中含有淀粉,淀粉是多糖,具有利于血糖平稳、预防糖尿病的功效[2]。马铃薯中钾元素含量丰富,它是维持机体酸碱平衡的重要元素[3]。

乳酸菌具有重要的生理功能,既可以维持机体肠道内菌群的生态平衡、抗感染菌和抑制病原菌,还具有一定的抗肿瘤作用[4]。此外,乳酸菌中含有的乳糖酶可以将牛奶中的乳糖分解,改善乳糖不耐症;降低血清胆固醇[5]。调节肠道菌群、生产营养物质、抗氧化、抗变异原性、抗血栓等都是乳酸菌的益生特性,这些益生特性既可以提高食品的贮藏性能,达到延长贮藏期的目的,也可以对宿主的健康有帮助[6]。乳酸菌发酵还能增加营养素含量,使营养素更好地被人体吸收[7]。营养成分丰富的马铃薯浆在被乳酸菌发酵后营养成分得以保留,同时还具有乳酸菌发酵的独特风味。

1 材料与方法

1.1 原料与试剂

马铃薯,市售;真菌α-淀粉酶、葡萄糖淀粉酶,丹尼斯克(中国)有限公司提供;瑞士乳杆菌、植物乳杆菌、保加利亚乳杆菌,科汉森(北京)贸易有限公司提供。

1.2 仪器与设备

FE20型实验室pH计,上海梅特勒-托利多仪器有限公司产品;HR1608型飞利浦手持式搅拌机,香港飞利浦电子有限公司产品;AD500S-H型实验室数显分散均质机,上海昂尼仪器仪表有限公司产品;JSC-AHW-3型电子计数秤,昆山台衡精密测控股份有限公司产品;HH-8型数显恒温水浴锅,江苏省金坛市荣华仪器制造有限公司产品;LMQ.C型新华牌立式灭菌器,山东新华医疗器械股份有限公司产品;BAO-150A型精密鼓风干燥箱,上海施都凯仪器设备有限公司产品。

1.3 工艺流程

马铃薯→清洗去皮→糊化(切块蒸煮20 min)→打浆→液化→糖化→复配→UHT灭菌→灌装→成品。

1.4 试验方法

1.4.1 马铃薯匀浆最佳酶解液化条件的研究与确定

(1) 马铃薯匀浆液化温度的确定。准确量取250 mL糊化打浆后的马铃薯匀浆,用0.1 mol/L柠檬酸溶液调节液化pH值为6.0,添加12 mg/kg的液化酶(真菌α-淀粉酶),分别在45,50,55,60,65℃条件下液化30 min,冷却灭酶后过滤,测定马铃薯酶解滤液DE值,对不同液化温度所测定的马铃薯匀浆滤液DE值进行比较并分析。

(2) 马铃薯匀浆液化pH值的确定。准确量取250 mL糊化打浆后的马铃薯匀浆,固定液化酶用量为12 mg/kg,液化温度50℃。分别在不同液化pH值5.4,5.7,6.0,6.3,6.6条件下液化30 min,冷却灭酶后过滤,测定马铃薯酶解液DE值,对不同液化pH值所测定的马铃薯匀浆滤液DE值进行比较并分析。

(3)马铃薯浆液化时间的确定。准确量取250 mL经糊化打浆后的马铃薯匀浆,液化酶用量为12 mg/kg,用0.1 mol/L柠檬酸溶液调节pH值为6.0,在液化温度为55℃条件下分别液化60,75,90,105,120 min,冷却灭酶后过滤,测定马铃薯酶解滤液的DE值,对不同液化时间测定的马铃薯匀浆滤液DE值进行比较并分析。

(4)液化酶用量的确定。准确量取250 mL糊化打浆后的马铃薯匀浆,用0.1 mol/L柠檬酸溶液调节液化pH值为5.7,固定液化温度55℃。分别添加8,11,14,17,20 mg/kg的真菌α-淀粉酶酶解90 min,冷却灭酶后过滤,测定过滤后的马铃薯酶解滤液DE值,对不同的酶使用量所测定的马铃薯匀浆滤液DE值进行比较并分析。

(5)马铃薯匀浆液化的正交试验。以马铃薯匀浆液化温度、液化时间、酶用量和液化pH值作为因素,结合单因素分析结果和四因素三水平正交试验设计方法,确定糊化后最佳的马铃薯匀浆液化条件。

1.4.2 马铃薯浆糖化条件的筛选确定

(1) 糖化酶(葡萄糖淀粉酶) 用量的确定。准确量取250 mL最佳液化条件液化后的马铃薯匀浆,用0.1 mol/L柠檬酸溶液调节液化pH值为4.5,在糖化温度为60℃,糖化酶用量分别为50,100,150,200,250 mg/L的条件下糖化2 h,冷却灭酶后过滤,测定马铃薯酶解滤液的DE值,对不同糖化酶用量所测定的马铃薯滤液DE值进行比较并分析。

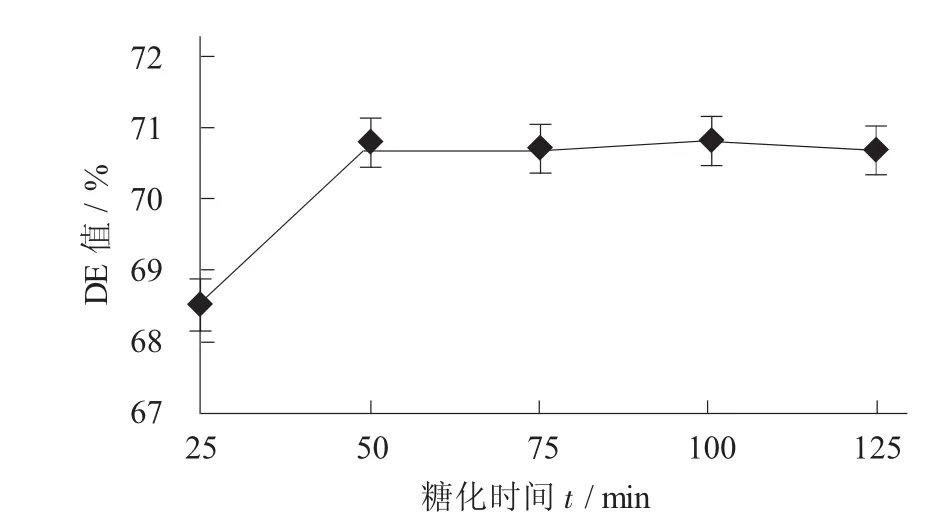

(2)糖化时间的确定。准确量取250 mL最佳条件液化后的马铃薯匀浆,用0.1 mol/L柠檬酸溶液调节糖化pH值为4.5,添加糖化酶100 mg/L,在糖化温度为60℃的条件下,分别糖化25,50,75,100,125 min,冷却灭酶后过滤,测定马铃薯酶解滤液的DE值,对不同糖化时间所测定的马铃薯滤液DE值进行比较并分析。

(3)糖化pH值的确定。准确量取250 mL最佳液化条件液化后的马铃薯匀浆,添加糖化酶100 mg/L,分别在糖化pH值为3.9,4.2,4.5,4.8,5.1,糖化温度为60℃条件下糖化2 h,冷却灭酶后过滤,测定马铃薯酶解滤液的DE值,对不同pH值糖化后所测定的马铃薯滤液DE值进行分析并比较。

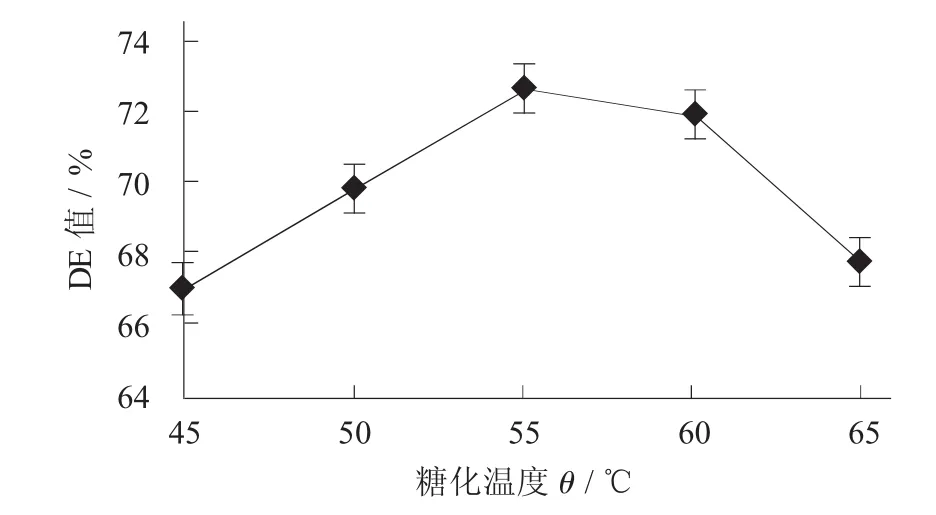

(4)糖化温度的确定。准确量取250 mL最佳液化条件液化后的马铃薯匀浆,用0.1 mol/L柠檬酸溶液调节糖化pH值为4.5,糖化酶用量100 mg/L,在糖化温度为45,50,55,60,65℃条件下分别糖化2 h,冷却灭酶后过滤,测定马铃薯酶解滤液DE值,对不同糖化温度所测定的马铃薯滤液DE值进行比较并分析。

(5)马铃薯匀浆糖化的正交试验。以马铃薯匀浆糖化的温度、糖化时间、糖化酶用量和糖化pH值作为因素,结合单因素分析结果和四因素三水平正交试验设计方法,确定糖化后最佳的马铃薯匀浆糖化条件。

1.5 测定方法

pH值测定。采用pH计直接测定;DE值测定。采用国标《GB/T 22428.1—2008》用斐林试剂滴定法[12]。

2 结果与分析

2.1 糊化后的马铃薯匀浆最佳液化工艺条件确定

2.1.1 液化温度对马铃薯匀浆液化效果的影响

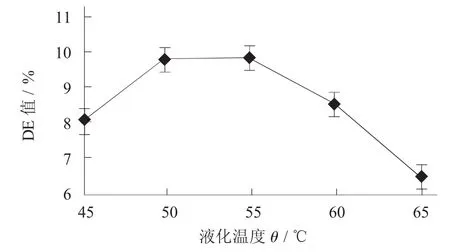

液化温度对马铃薯浆液化效果的影响见图1。

马铃薯匀浆DE值的变化随液化温度的升高呈上升趋势,DE最大时温度为50℃和55℃,此时DE值分别为9.81%和9.82%,之后DE值又随着液化温度的升高有所下降。通过分析可以得到真菌α-淀粉酶最适宜的液化温度为55℃。

2.1.2 液化pH值对马铃薯匀浆液化效果的影响

液化pH值对马铃薯浆液化效果的影响见图2。

图1 液化温度对马铃薯浆液化效果的影响

图2 液化pH值对马铃薯浆液化效果的影响

DE值的变化随液化pH值升高呈上升趋势,DE值最大时pH值为6.0,此时DE值为11.45%,之后DE值又随着pH值的升高呈现下降趋势。通过分析可以得出真菌α-淀粉酶最适的液化pH值为6.0。

2.1.3 液化时间对马铃薯匀浆液化效果的影响

液化时间对马铃薯浆液化效果的影响见图3。

图3 液化时间对马铃薯浆液化效果的影响

随着液化时间延长DE值呈快速增长趋势,DE值最大时液化时间为105 min,此时DE值为13.51%,之后DE值又随着液化时间的继续延长而趋于水平。通过分析可以得出真菌α-淀粉酶最适的液化时间为105 min。

2.1.4 液化酶用量对马铃薯匀浆液化效果的影响

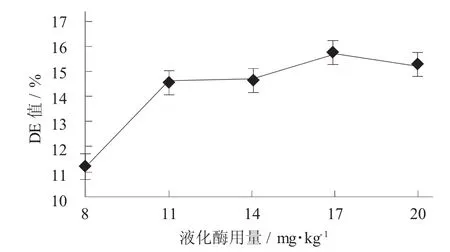

真菌α-淀粉酶用量对马铃薯浆液化效果的影响见图4。

DE值随真菌α-淀粉酶用量增加呈现上升趋势,DE值最大时液化酶用量为17 mg/kg,此时DE值为15.7%,之后DE值又随着液化酶用量的增加而呈现小幅下降。通过分析可以得出液化酶的用量为17 mg/kg时液化作用效果较好。

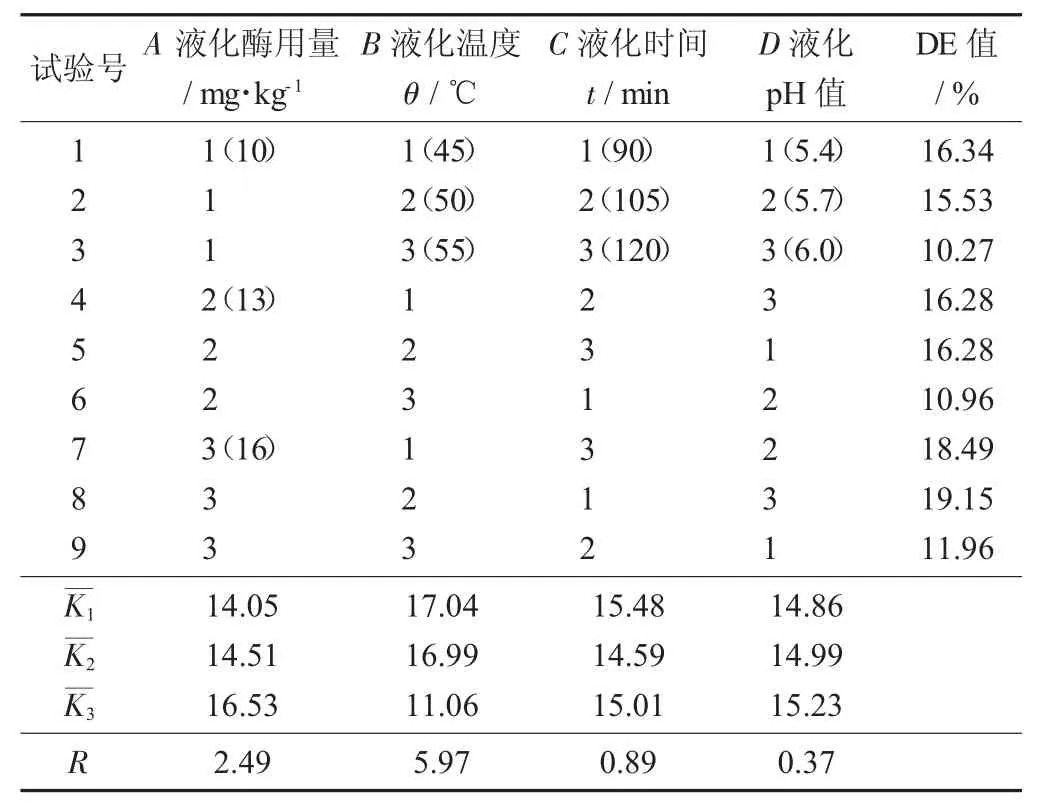

2.1.5 液化马铃薯匀浆正交试验结果与分析

马铃薯浆液化参数L9(34)正交设计方案及试验结果见表1。

图4 真菌α-淀粉酶用量对马铃薯浆液化效果的影响

表1 马铃薯浆液化参数L9(34)正交设计方案及试验结果

以DE值作为指标,马铃薯匀浆液化的影响因素从小到大顺序为液化pH值(D) <液化时间(C) <液化酶用量(A) <液化温度(C)。通过试验结果分析可得马铃薯液化的最优配方为A3B1C1D3,即各因素最优水平为液化酶用量16 mg/kg,液化温度45℃,液化时间90 min,液化pH值6.0,得到的DE值为19.65%。

2.2 液化后的马铃薯匀浆糖化的最佳工艺条件确定

2.2.1 糖化酶用量对马铃薯匀浆酶解效果的影响

糖化酶用量对马铃薯浆糖化效果的影响见图5。

液化后的马铃薯匀浆DE值随糖化酶用量的增加呈上升趋势。DE值最大时酶用量为250 mg/L,此时马铃薯匀浆DE值为54.67%。考虑到糖化酶在较低用量时酶解效果就很显著,从而通过分析可得出酶用量在50~150 mg/L时为宜。

2.2.2 糖化时间对液化后马铃薯匀浆酶解效果的影响

图5 糖化酶用量对马铃薯浆糖化效果的影响

糖化时间对马铃薯浆糖化效果的影响见图6。

图6 糖化时间对马铃薯浆糖化效果的影响

随糖化时间延长,DE值变化速率趋于水平。时间为50 min时,DE值最大,为70.68%。考虑到糖化酶在短时间内就能达到很好的酶解效果,糖化酶的最适时间为25~50 min。

2.2.3 糖化pH值对液化后马铃薯匀浆糖化效果的影响糖化pH值对马铃薯浆糖化效果的影响见图7。

图7 糖化pH值对马铃薯浆糖化效果的影响

DE值的变化随着液化后马铃薯浆糖化pH值的升高呈现上升趋势,DE值最大时为pH值4.5,此时DE值为71.22%;接着随着pH值的增加,DE值呈下降趋势。从而通过分析可得出糖化酶的最适糖化pH值为4.5。

2.2.4 糖化温度对液化后马铃薯匀浆糖化效果的影响

糖化温度对马铃薯浆糖化效果的影响见图8。

DE值随糖化温度的升高呈上升趋势,DE值最大时温度为55℃,此时DE值为72.5%;温度为55℃之后DE值的变化又随着糖化温度的升高而呈下降趋势。从而通过分析可以得出,糖化酶的最适糖化温度为55℃。

2.2.5 马铃薯匀浆糖化的正交试验结果

马铃薯浆糖化参数L9(34)正交设计方案及试验结果见表2。

图8 糖化温度对马铃薯浆糖化效果的影响

表2 马铃薯浆糖化参数L9(34)正交设计方案及试验结果

以糖化后的马铃薯匀浆DE值为指标,糖化马铃薯匀浆的影响因素从大到小依次为酶用量(B')>糖化时间(A')>糖化温度(D')>糖化pH值(C')。考虑到生产过程中生产成本和生产效率,进而选出最优配方,即糖化马铃薯匀浆的各因素最优水平为糖化时间25 min,糖化酶用量40 mg/L,糖化pH值5.1,糖化温度55℃,得到DE值为68.85%。

3 结论

获得马铃薯浆液化和糖化工艺的最佳条件,为之后的乳酸菌发酵马铃薯饮料提供最优的马铃薯浆液。首先,采用单因素试验研究真菌α-淀粉酶和糖化酶的酶用量、酶解温度、pH值和酶解时间。利用单因素结果,采用四因素三水平正交试验设计再次优化真菌α-淀粉酶和糖化酶的酶解条件。最终根据正交试验结果确定了马铃薯浆液化工艺的最优条件为真菌α-淀粉酶用量16 mg/kg,液化pH值6.0,液化温度45℃,液化时间90 min,DE值19.65%;液化后的马铃薯浆糖化工艺的最优条件为糖化酶用量40 mg/L,糖化pH值5.1,糖化温度55℃,糖化时间25 min,制得的马铃薯浆具有马铃薯清香,DE值为68.85%。