无取向硅钢RH精炼过程中夹杂物行为研究

2019-01-09陈天颖程朝阳骆忠汉毕云杰

陈天颖,刘 静,程朝阳,骆忠汉,毕云杰

(1. 武汉科技大学省部共建耐火材料与冶金国家重点实验室, 湖北 武汉,430081;2. 国家硅钢工程技术研究中心,湖北 武汉,430080)

无取向硅钢中非金属夹杂物对成品板的磁性能和力学性能有着显著影响[1-2],特别是微细夹杂物,它们的存在不仅会阻碍晶粒长大、引起晶格畸变,还可能促进磁时效,恶化无取向硅钢的磁性能[3-4]。近年来,RH精炼成为提高钢液洁净度的的重要工艺环节,该过程能去除钢中夹杂物,完成绝大部分脱氧产物上浮、去除的任务[5-8]。因此,深入研究RH精炼工艺过程中夹杂物的演变规律,对充分去除钢中夹杂物、提高硅钢质量,最终改善成品板的磁性能具有重要意义。赤小浩等[9]研究了无取向硅钢从转炉终点到中间包阶段夹杂物尺寸、数量及种类的变化,结果显示,夹杂物主要为Al2O3,尺寸介于1~4 μm之间,夹杂物去除率为57.40%。郭艳永等[10]研究了无取向硅钢从铝脱氧到硅钢片成品过程中夹杂物数量的变化,发现RH精炼和中间包能去除80%的夹杂物,剩余夹杂物大部分尺寸小于1 μm。目前阶段,研究主要集中于RH精炼流程结束前后夹杂物的数量、尺寸及成分变化,而对RH精炼过程中各环节的夹杂物行为尚缺乏系统深入的研究。

为此,本文针对高效电机用无取向硅钢,现场跟踪其RH精炼过程,系统研究了不同阶段钢中显微夹杂物的演变规律,以期为无取向硅钢RH精炼工艺的合理制定提供依据。

1 试验材料和方法

试验钢为某钢厂生产的无取向硅钢,转炉冶炼后以4炉进行一个循环浇铸,按顺序依次为:开浇炉→连浇炉1→连浇炉2→尾炉。对每一炉的RH精炼过程按6个不同环节进行取样,即RH进站、脱碳结束、加Al一个循环、加Al两个循环、合金化及RH出站。利用TC500型氧氮分析仪分析钢样中全氧含量;用Polvar-Met型金相显微镜(OM)、Nova 400 Nano型扫描电镜(SEM)、能谱仪(EDS)及FIB FESEM对钢样中夹杂物进行系统的分析,利用Image-Pro Plus 6.0图像分析软件统计钢样中夹杂物数量、尺寸并计算夹杂物的面积分数,计算方法如式(1)所示:

(1)

式中:AA为非金属夹杂物面积分率,%;di为不同尺寸范围内夹杂物的平均直径,μm;ni为不同尺寸范围夹杂物的个数;D为视场直径,μm;N为视场数,N=60个。

2 结果与讨论

2.1 夹杂物的分布情况

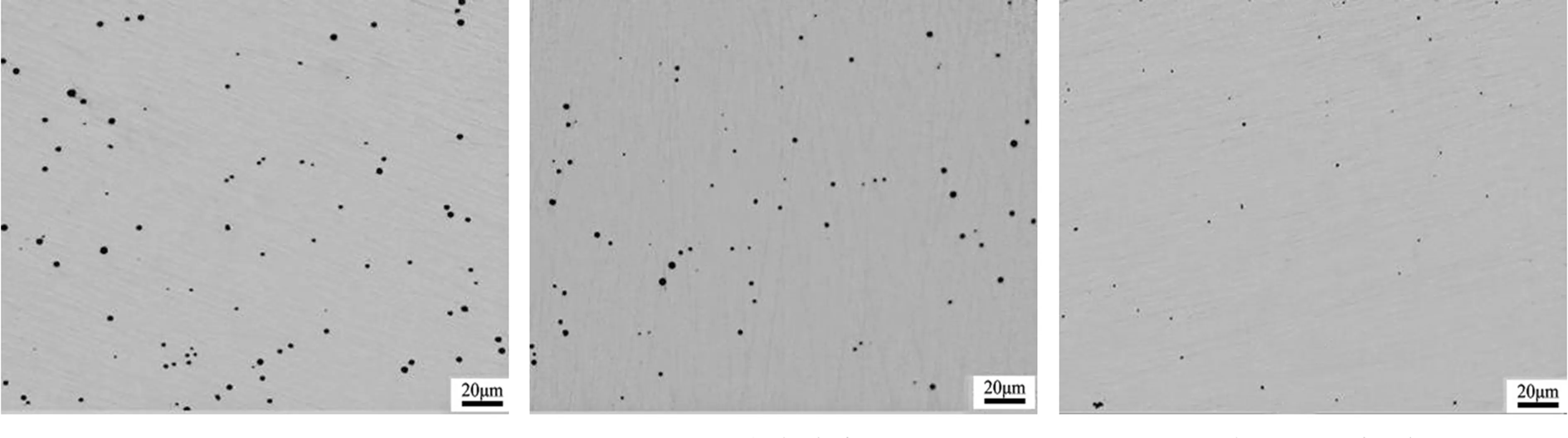

根据4炉不同取样点的夹杂物统计结果可知,不同炉次中夹杂物的演变规律基本相同,即随着RH精炼过程的进行,钢中夹杂物数量不断减少。以连浇炉1为例,不同取样点钢中典型的夹杂物分布情况如图1所示。由图1可以看出,RH进站时,钢样中夹杂物的数量较多,尺寸相对较大,并且均匀分布于整个视场中;脱碳结束后,钢样中夹杂物数量、尺寸没有明显变化,分布较为均匀,未发现偏聚现象;加Al脱氧一个循环后,试样中夹杂物数量大幅减少,颗粒尺寸明显细小;加Al两个循环后,夹杂物数量继续减少,但细小夹杂物有长大的趋势;合金化和RH出站时,钢样中夹杂物数量仍很少,以细小夹杂物为主,但也存在少量尺寸较大的夹杂,表明夹杂物仍在不断地碰撞长大。从图中还可以观察到,整个RH精炼过程中,夹杂物以球形和椭球形为主,还存在少量的不规则状的夹杂。

(a) RH进站 (b) 脱碳结束 (c) 加Al一个循环

(d)加Al两个循环 (e) 合金化 (f) RH出站

图1连浇炉1中不同取样点典型的夹杂物分布

Fig.1Typicalinclusionprofileatdifferentsamplingtime-pointsincontinuouscastingfurnace1

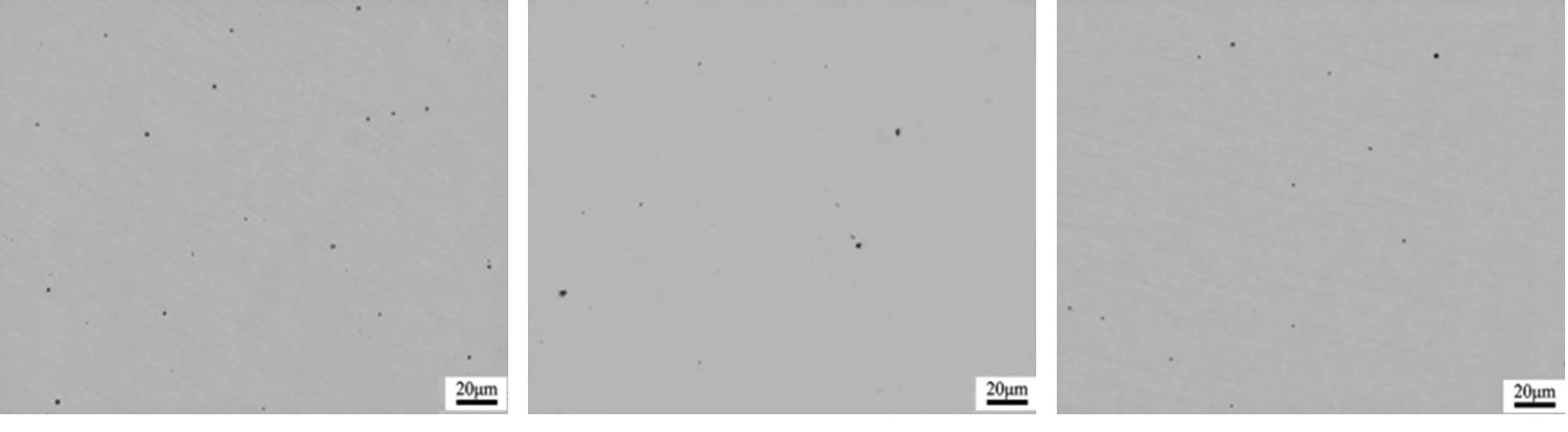

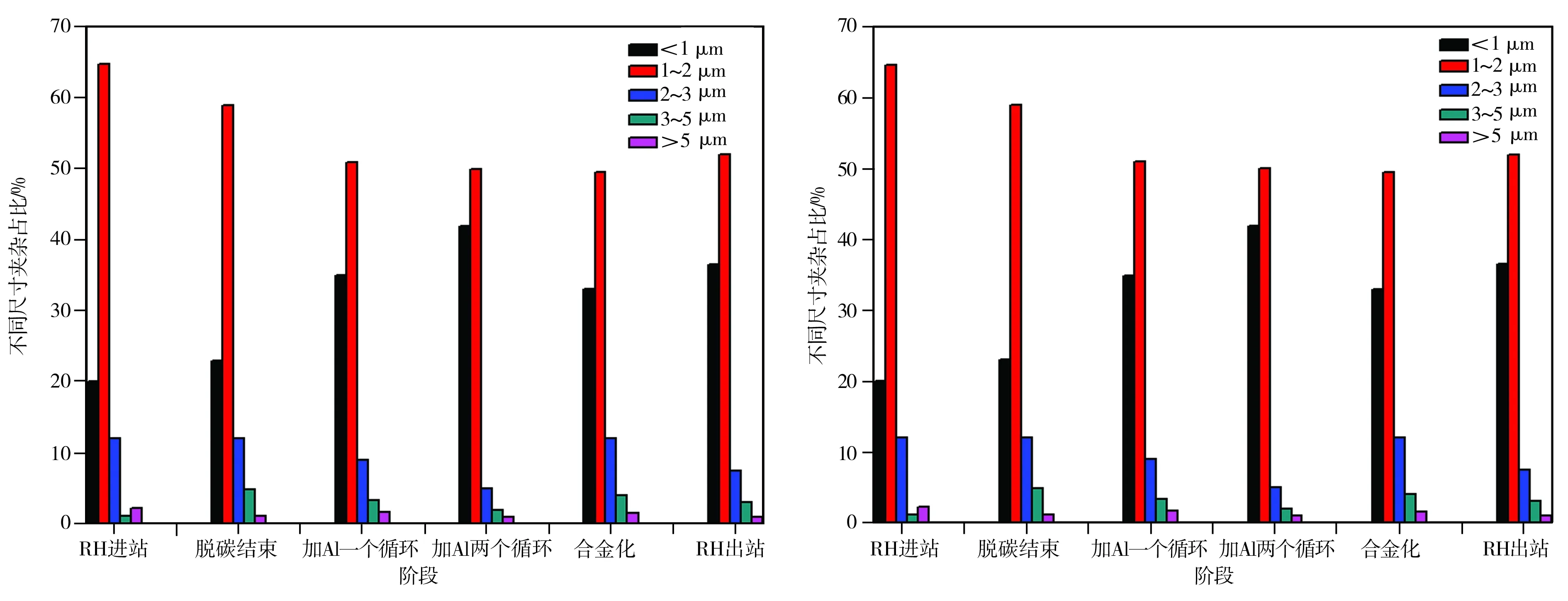

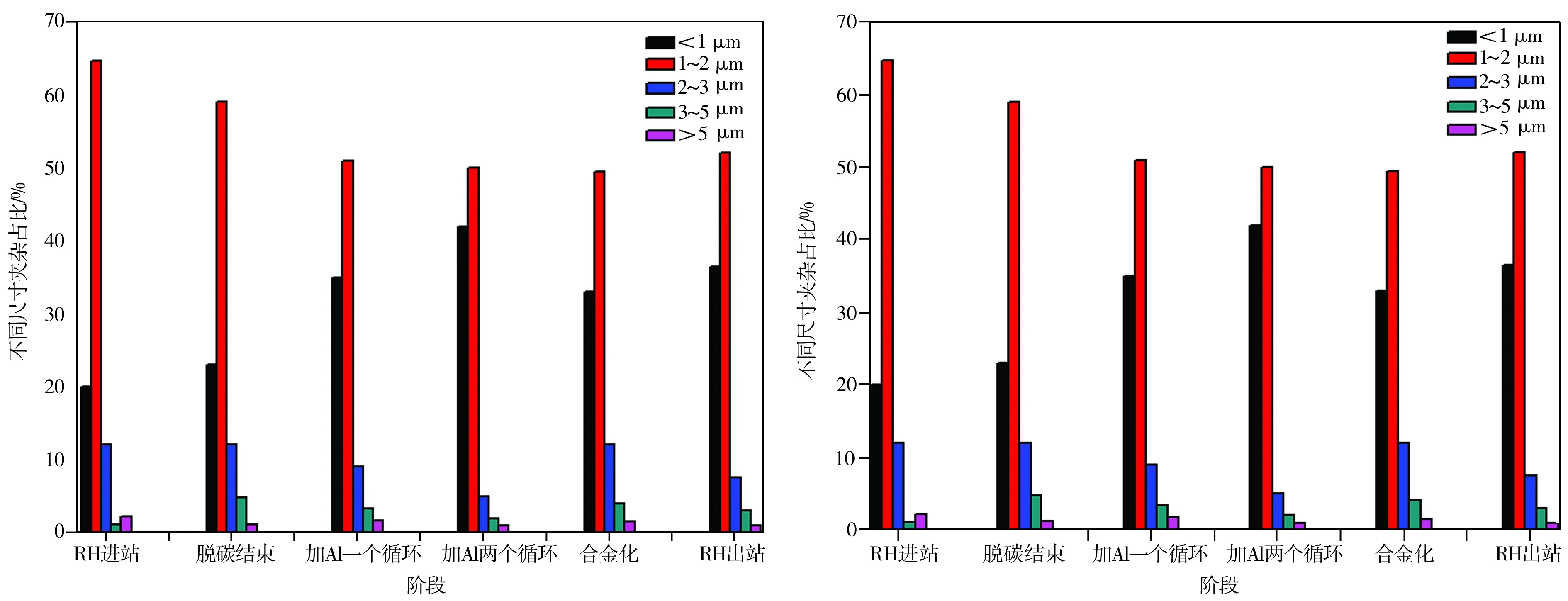

经统计分析,各炉次钢中不同尺寸夹杂物的分布情况如图2所示。由图2可见,钢中夹杂物的尺寸大多集中在1~2 μm范围内,其次是尺寸小于1 μm的夹杂物,最少的是尺寸大于5 μm的夹杂物,可见,该无取向硅钢中夹杂物尺寸主要集中在0~2 μm,占到夹杂物总量的80%;加Al后,钢中尺寸小于1 μm的夹杂物占比明显升高,这是因为RH精炼过程Al脱氧去除了大部分尺寸较大的夹杂物且生成了大量细小的夹杂;而合金化结束后,尺寸小于1 μm的夹杂物占比降低,2~3 μm尺寸的夹杂物占比有所增加,表明细小的夹杂物在该阶段碰撞聚合长大。

(a) 开浇炉 (b) 连浇炉1

(c) 连浇炉2 (d) 尾炉

图2不同炉次夹杂物的尺寸分布

Fig.2Sizedistributionofinclusionsindifferentheats

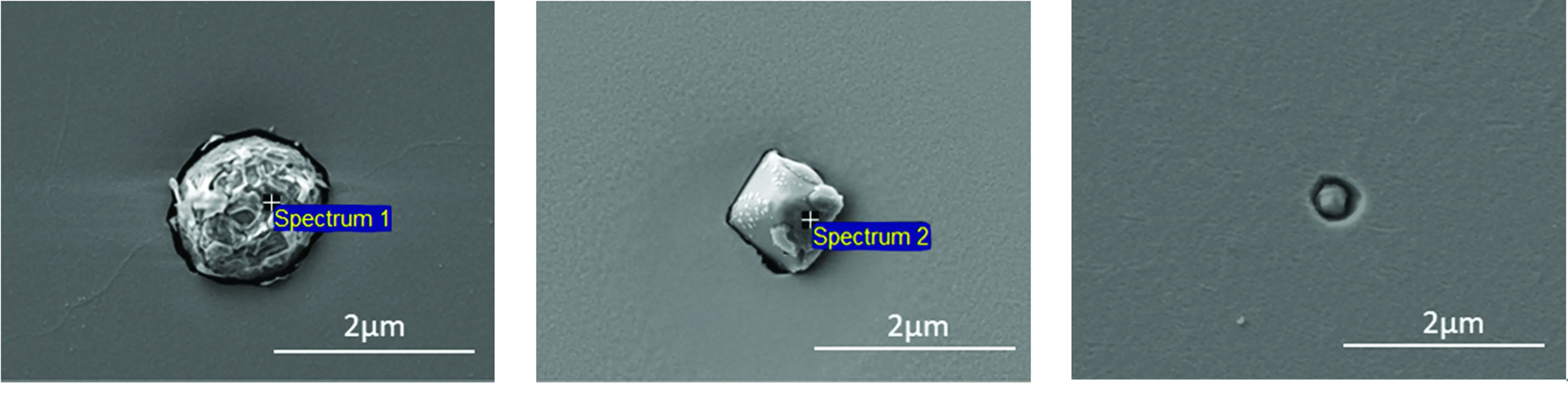

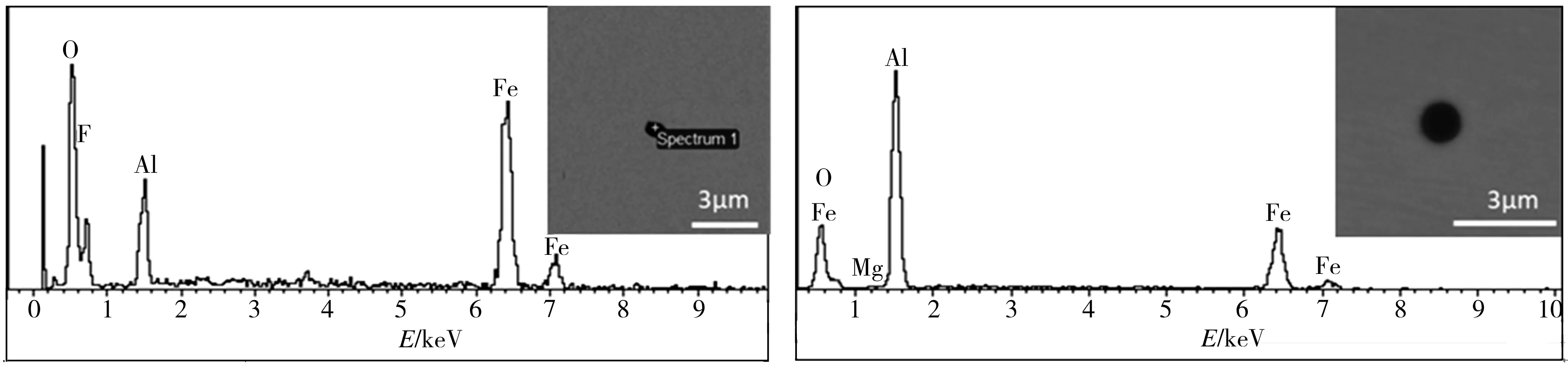

细小夹杂物对硅钢的磁性能影响较大,故利用FIB FESEM对铝脱氧后Al2O3夹杂物形态进行观察。加Al脱氧一个循环后典型夹杂物的形貌及EDS能谱如图3所示,其中图3(c)所示的夹杂物尺寸为300 nm。从图3中可以看出,加Al脱氧一个循环时,反应生成了十分细小的Al2O3夹杂物;此外,1~2 μm尺寸的典型夹杂物呈尖角不规则形状,该类夹杂物对钢的性能影响较大,应适当延长铝脱氧的净循环时间,使其充分长大后上浮去除。

(a) 2~3 μm尺寸的典型夹杂物 (b) 1~2 μm尺寸的典型夹杂物 (c) 0~1 μm尺寸的典型夹杂物

(d)点1处EDS (e) 点2处EDS

图3加Al脱氧一个循环后钢中典型夹杂物的形貌及EDS能谱

Fig.3MorphologyandEDSspectraoftypicalinclusionsinsteelafterfirstcycleofAl-deoxidizingtreatment

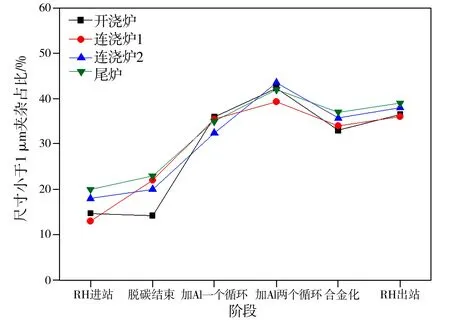

图4为各炉次钢中尺寸小于1 μm的夹杂物的占比情况。由图4可以看出,随着RH精炼过程的进行,钢样中尺寸小于1 μm的夹杂物占比总体呈上升的趋势。从RH进站到RH出站,4炉次钢中尺寸小于1 μm的夹杂物平均减少了0.85 个/mm2,而尺寸大于1 μm的夹杂物平均减少了8.78 个/mm2。显然,0~1 μm尺寸夹杂物数量的减少幅度远远小于尺寸大于1 μm的夹杂物的降幅。

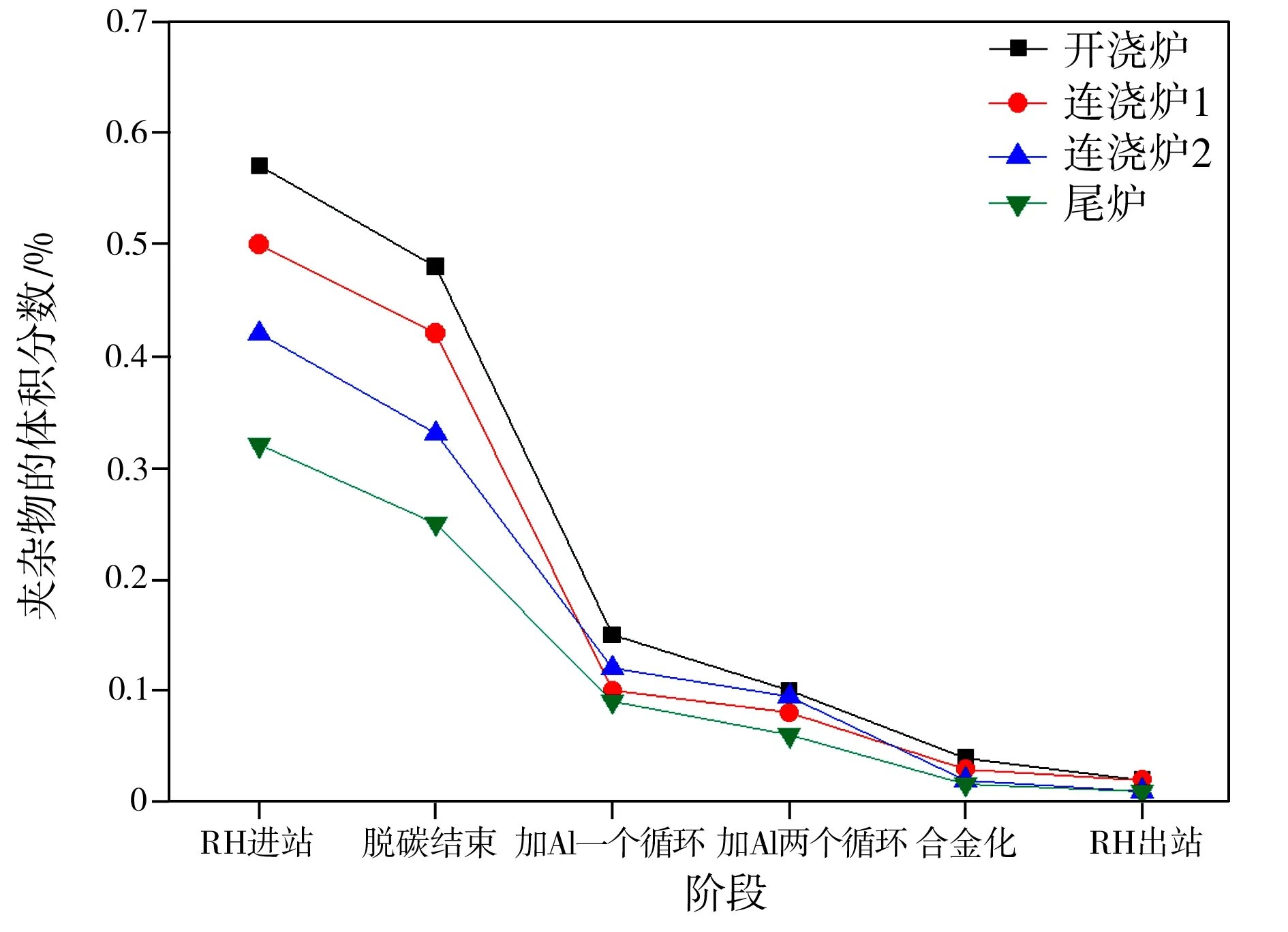

2.2 夹杂物的体积分数及钢中氧含量分析

根据统计结果,利用式(1)计算各炉次RH精炼不同阶段夹杂物的面积分数。定量金相学指出,面积百分数等同于体积百分数,而钢中夹杂物的体积分数高低表征了钢液洁净度的变化。RH精炼不同阶段钢中夹杂物的体积分数计算结果如图5所示。

图4 不同炉次尺寸小于1 μm的夹杂物占比

Fig.4Proportionofinclusionswithsizelessthan1μmindifferentheats

图5各炉次RH精炼不同阶段夹杂物的体积分数变化

Fig.5VolumefractionchangeofinclusionsofdifferentstagesofRHrefiningindifferentheats

由图5可见,随着RH精炼的进行,夹杂物的体积分数不断减小,表明钢中夹杂物数量不断减少,钢液洁净度提高。加Al一个循环后,钢中夹杂物的体积分数下降最快,结合统计结果可知,从RH进站到加Al一个循环后,4炉试验钢中夹杂物的平均去除率为71.6%,而从RH进站到RH出站,4炉试样钢中夹杂物的平均去除率为77.3%。综上所述,加Al脱氧一个循环时已去除了钢中大部分的夹杂物,夹杂物体积分数降幅最大,钢液的洁净度提高显著,这与图1所示的夹杂物分布情况相符合。

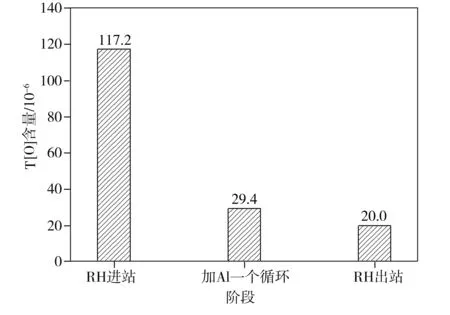

钢中氧以溶解[O]和非金属氧化物夹杂的形式存在。钢中溶解氧的变化不大,同时由于钢中夹杂物都是氧化物夹杂,因此钢中T[O]含量的变化情况可以真实地反映钢液洁净度变化。对4炉次中RH进站、加Al一个循环及RH出站3个阶段的T[O]含量进行分析取平均值,结果示于图6中。由图6可知,由RH进站到加Al脱氧一个循环,钢中T[O]含量下降了约70%,到RH出站,钢中T[O]含量下降了约78%,可见加Al后夹杂物的去除效果显著,至RH出站时,钢中大部分氧化物夹杂已被去除。显然,RH精炼过程钢中T[O]含量的变化规律与夹杂物的定量分析结果一致。

图6 RH精炼过程钢中T[O]含量变化

Fig.6VariationofT[O]contentinsteelduringRHrefining

对比图5中不同炉次RH进站时夹杂物的体积分数可知,随着浇铸炉次的增加,RH进站时夹杂物的体积分数降低,钢液的洁净度则越高。结合实际生产分析,开浇炉是第一炉浇铸,由于钢液冲击钢包内壁时,所造成的耐火材料剥落情况较为严重,这会向钢液中引入新的夹杂物,导致钢中夹杂物的体积分数增大。随着浇铸炉次的增加,耐火材料的剥落情况相对减轻且趋于稳定,对钢液洁净度的影响越来越小,所以RH进站时钢中夹杂物的体积分数也不断减小。

2.3 夹杂物的成分分析

对各炉次RH精炼不同阶段钢中夹杂物进行EDS分析,统计得到夹杂物的种类列于表1中,典型夹杂物的形貌及EDS能谱如图7所示。结合图7和表1可知,RH进站时钢中夹杂物主要为Al2O3-MgO,还有少量以Al2O3-MgO为核心、MnS包裹析出的 Al2O3-MgO-MnS复合夹杂,其EDS面扫描分析结果如图8所示。夹杂物中[Mg]来源于炉渣和包衬,钢液中Al2O3-MgO夹杂的形成是炉渣/包衬、钢液、夹杂物之间共同作用的结果,该夹杂的形成分两种情况[11]:一种是[Mg]与Al2O3夹杂发生如式(2)所示的反应;另外一种情况是,钢液中的[Al]与MgO夹杂发生如式(3)所示的反应:

(2)

(3)

表1 RH精炼过程中不同取样点夹杂物的类型Table 1 Types of inclusions at different sampling time-points

脱碳结束后,钢样中的夹杂物以MnO为主,还存在少量的Al2O3夹杂,该过程中大部分Al2O3-MgO夹杂被去除,此时,钢液中[Al]含量较低,[Mn]含量较高,故生成的MnO夹杂较多,Al2O3夹杂较少。加Al一个循环后,夹杂物全部转变成Al2O3,这是因为加入的Al与钢液中的溶解[O]反应生成Al2O3,反应如式(4)所示:

(4)

加Al两个循环后,试样中出现少量的Al2O3-MgO复合夹杂。合金化后,夹杂物以Al2O3-SiO2-MnO为主,同时还发现少量的Al2O3-MgO-SiO2、Al2O3-CaO-SiO2复合夹杂;RH出站时,夹杂物主要为Al2O3-MgO,还有少量的Al2O3-MgO-CaO复合夹杂。

(a) RH进站

(b) 脱碳结束

(c) 加Al一个循环

(d) 加Al两个循环

(e) 合金化

(f) RH出站

图8 Al2O3-MgO-MnS夹杂物形貌及元素分布Fig.8 Morphology of Al2O3-MgO-MnS inclusion and the element distribution

3 结论

(1)所研究无取向硅钢中夹杂物的尺寸主要集中在0~2 μm,占到夹杂物总量的80%左右,形貌以球形和椭球形为主,还存在少量不规则形状夹杂。从RH进站到RH出站,钢中夹杂物的数量不断减少,共减少了9.63个/mm2,而小于1 μm的夹杂物平均减少了0.85个/mm2,细小夹杂物的去除效果不明显。

(2)RH进站时钢中夹杂物以Al2O3-MgO为主,还有少量的 Al2O3-MgO-MnS复合夹杂;脱碳结束后,夹杂物主要是MnO及少量的Al2O3夹杂物;加Al后,夹杂物全部转变为Al2O3,随着加Al时间的延长,还发现少量的Al2O3-MgO复合夹杂。合金化后,夹杂物以Al2O3-SiO2-MnO为主,同时还发现少量的Al2O3-MgO-SiO2、Al2O3-CaO-SiO2复合夹杂物;RH出站时,夹杂物主要是Al2O3-MgO,还有少量的Al2O3-MgO-CaO复合夹杂。

(3)加Al一个循环时,钢中夹杂物的体积分数下降最快,夹杂物的平均去除率为71.6%,钢中T[O]含量下降了70%,表明铝脱氧去除夹杂物的效果十分显著,钢液的洁净度明显提高。铝脱氧后生成大量细小的夹杂物,且随着加Al循环的进行,夹杂物有长大的趋势。适当延长铝脱氧的净循环时间,可能是促进细小夹杂物充分长大并上浮去除的有效途径。