浅析家具表面漆膜附着力测试中的影响要素

2019-01-08尹英锋邓有香

尹英锋,邓有香

(江西省产品质量监督检测院,南昌 330029)

漆膜附着力测试通常出现在涂料、家具和饰面人造板三个行业产品的表面理化性能项目中,是基本项目。目前,对该项的测定,不同的行业引用的方法标准不同,在很多企业和检测机构的检验人员中,都存在有标准理解和技术掌握上的难度。为做好漆膜附着力这个项目的检测,就必须分析其中各个检测要素对结果的影响。

1 现状

家具中漆膜附着力通常是指基材表面与漆膜或漆膜涂层间的结合程度,直接反映家具漆膜的抗脱落能力。该项目是家具表面理化性能中的基本质量项目。测试的标准主要是GB/T 4893.4—2013《家具表面漆膜理化性能试验 第4部分:附着力交叉切割测定法》。但不少相关的检测机构和企业在制定相关标准时通常会引用到另外的两个标准:GB/T 9286—1998《色漆和清漆 漆膜的划格试验》和GB/T 17657—2013《人造板及饰面人造板理化性能试验方法》。造成这种现象的原因主要是这三个标准都是检测漆膜附着力的方法,且这三个标准都一致的规定以直角网格图形切割涂层穿透至底材时,来评定涂层从底材脱离的抗性[1-3]。其实,GB/T 4893.4—2013和GB/T 9286—1998都是采用了国际标准ISO 2409,不同之处是根据我国行业情况做了技术调整,前者是修改采用,后者是等效采用;而GB/T 17657—2013在漆膜附着力测定的部分章节也引用了GB/T 9286—1998这个标准,主要检测步骤是一致的。此外,对金属家具中金属基材涂层附着力还有另外一个标准GB/T 1720—1979(1989)《漆膜附着力测定法》,这个测定方法一般不会有影响评定的中间因素[4],在这里就不再赘述。

GB/T 4893.4—2013规定的试验方法,是一种经验性的试验方法,除了取决于该漆膜对上道涂层或基材的附着力外,还取决于其他因素。所以这种试验方法不是一种定量的测试方法[1],其结果是评定结果。

2 家具表面漆膜附着力测试要素

采用GB/T 4893.4—2013《家具表面漆膜理化性能试验 第4部分:附着力交叉切割测定法》进行家具表面漆膜附着力测试的关键要素在于刀具的选用、漆膜厚度的测定、划格间距、划断深度和粘胶带的选用,以及剥离面积的计算,其对评定的影响较大,往往会严重干扰结果的判定。该项目检验步骤较为繁杂,对设备的选用和质检员的划格技术要求较高,是很多检测人员难于掌握的主要原因。为做好该项目检测,按步骤对各要素做以下分析。

2.1 方法标准的适用范围[1]

(1)适用硬质底材(钢)和软质底材(木材和塑料)上的漆膜;

(2)不适用于漆膜厚度大于250 μm的涂层;

(3)不适用有纹理的涂层。

2.2 制备试样

制备试样方式有两种,根据产品特性进行选择。一种是按GB/T 20777—2006《色漆和清漆 试样的检查和制备》的规定,制备试验用的样品[5];另一种是直接在家具成品上平整处测试或从中取样下来测试。

采用直接在家具成品上测试时,要选取家具中的主要面层,要求可检测面部位表面平整,无鼓泡、划痕、褪色、皱皮等缺陷。

以上试样的基材必须要有一定厚度,以防用力切割时底材变形造成漆膜的损坏,一般要求软底材(木材)最小厚度为10 mm,硬底材(金属)最小厚度为0.25 mm。[2]

2.3 试样的预处理

试样在交叉切割之前,应确定试样是涂饰7天后的试样。并将试样放入温度为20℃±2℃、湿度为60%±5%的环境中处理24 h后,再在20℃~25℃的环境中展开后续的各项试验工作。

2.4 漆膜厚度的测定

这里指的是干膜厚度的测定。漆膜厚度的测定方法很多,无论是通过斜面切割、几何计算来获取厚度数据的方法,或使用千分表来测量,操作的局限性都很大,曾经对检测人员产生极大的困扰,直至2013年全国家具标委会的相关标准中指定使用超声波涂层测厚仪来测试。超声波涂层测厚仪的设备精确度可达1μm,量程根据需要可选,测量数据准确可靠,是一种无损检测的极好方法。测试方法标准是GB/T 4893.5—2013《家具表面漆膜理化性能试验 第5部分:厚度测定法》[6]。

2.5 切割间距

切割间距取决于漆膜厚度和基材类型。标准规定:0μm~60μm,硬底材,1 mm间距;0μm~60μm,软底材,2 mm间距;61μm~120μm,硬或软底材,2 mm间距;121μm~250μm,硬或软底材,3 mm间距。[1]

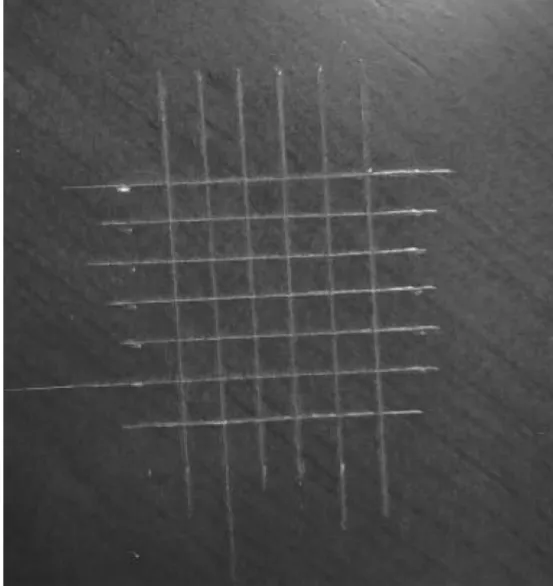

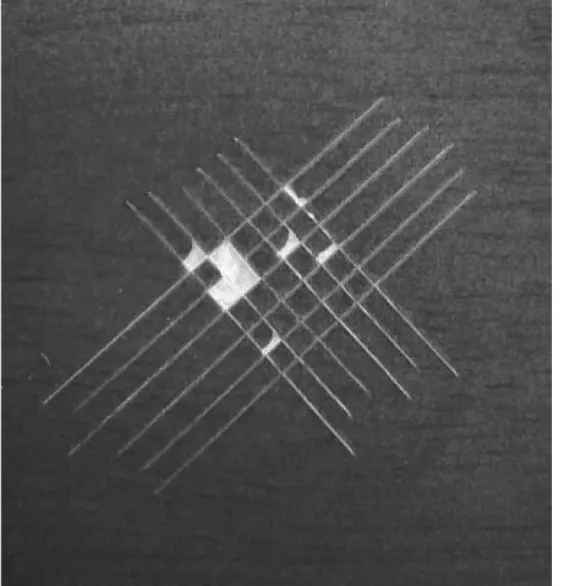

若切割间距选错,会严重影响后面的评定结果。下面是同一漆膜厚度(210μm)的产品,采用不同间距做的试验情况(见图1、图2和图3):

图1 切割间距3mm

图2 切割间距1mm

图3 切割间距2mm

从图1、图2、图3的试验结果进行分析:图1切割间距为3 mm,检查切割线边缘完全光滑,交叉处基本也无脱落现象,对照标准要求,结果评定为0级;图2切割线间距为1 mm,检查切割线内几乎完全脱落,脱落面积92%,对照标准要求,结果评定为5级;图3切割线间距为2 mm,切割线边缘和交叉处有大碎片脱落,3个格子完全脱落,受影响脱落的面积约16%,对照标准要求,结果评定为3级。可见,同一产品在选用不同切割间距的情况下,带来的结果评定是有很大差异的。

2.6 切割工具的选用及手法掌握

标准允许使用的刀具有:单刃刀具和多刃刀具。由于多刃刀具只适用于漆膜厚度小于120μm的漆膜[1],且使用时因受力点多,容易出现施力不匀的现象,很难达到全部划透漆膜。因此,推荐优先使用单刃刀具。

使用单刃刀具时必须将试件卡紧固定好,并配合一个导向间隔装置,确保切割间距准确性。切割时注意刃口的锐利和切割力的大小,以正好切透漆膜,刚好触及基材为施力标准,避免用力过大使切口过深,造成基材破坏而带来的影响。目前,多以手工法切割涂层,这点对经验要求较高,通常要配合其它手段来验证这个度。

手工法切割涂层的步骤如下:

(1)为防止试验过程中试件变形,将试件置于平整、坚硬的物面上;

(2)试验前,检查刀片的刃口,使其保持良好的锐利状态;

(3)如果试样是木质材料,则在与木纹方向呈约45°方向进行切割;

(4)选择适宜间距的导向装置紧贴试件表面,握住刀具,使刀垂直于试样表面,对刀具均匀施力,并以均匀的切割速度移动刀具,使其在涂层上形成规定的切割数。所有切割都应划透至基材表面;

(5)重复上述操作,与原先切割线成90°角相交切割相同数量的切割线,形成网格图形;

(6)在网格区用软毛刷沿网格对角线轻轻地向前、向后各扫几次,除去刀具刻划形成的尘屑;

(7)用胶粘带撕扯网格区漆膜。胶粘带的中心放在网格上方,与一组切割线平行。用手指把网格区上的胶粘带压平,指尖用力蹭胶带使其接触良好。在贴上胶带5分钟内,拿住悬空的一端,并尽可能与剥离方向接近60°的夹角的方向,在1秒内平稳撕离胶粘带。特别注意环境温度是否在20℃~25℃,温度对胶带的粘结力影响很大。

2.7 胶粘带的选用

胶粘带采用透明的压敏胶带。粘着力应在(10±1)N/25 mm,粘胶带宽度至少为50 mm。[1]粘着力是指用适当压力和时间使粘胶和被粘物表面接触后表现出来的界面分离的抵抗力。透明的压敏胶带粘着力可制作好试件后,用电子定速拉力试验机验证,符合要求后再使用。

粘着力的测试方法[7]:

(1)测试环境:温度为20℃±2℃,相对湿度60%±5%;

(2)设备装置:定速拉力试验机,试验板(不锈钢板)宽度50 mm、长度150 mm、厚度约0.25 mm;

(3)制样:截取宽度为25 mm和长度为250 mm的透明胶带3根,保持涂胶面无任何污染;

(4)将试板用乙醇擦拭干净。干燥后,以试板长向的中心线为准,从试板的一端与胶带的一端对齐,顺中心线向试板另一端粘过去125 mm,剩下的125 mm粘胶面与纸相贴,并将试板上的胶面压紧。将与纸相贴部分180°反折超出试板上端25 mm。此端夹于试验机上端夹头,试板之下端夹于下面夹头。以300 mm/min的速度匀速的连续拉开,记录其最大负荷,单位为N/25 mm。取三条试件的平均值。

2.8 交叉切割脱落面积的计算

交叉切割后的试验区用胶粘带粘过后,对漆膜脱落面积进行计算,计算出的数值作为评定结果的参考数据。试验结果的分级标准见表1。[1]

表1 试验结果分级

表1中受影响面积,各级别量化为:1级≤5%、5%<2级≤15%、15%<3级≤35%、35%<4级≤65%。到目前为止,GB/T 4893.4—2013标准中没有给出具体计算方法,交叉切割脱落面积只能估算,估算的依据是数剥离格子数和格子间距。整片脱落的格子好计算,但有的只是不规则的小片或涂层间的脱落,则需要进行估算,而这种估算会给结果评定带来很大的不确定性。可见,这个“受影响的面积”还有待商定,是指完全脱落面积,还是包含了边缘其实已经剥离翘起但还与粘着部分连接且未脱落的部分,在相关标准修订时应予以明确。

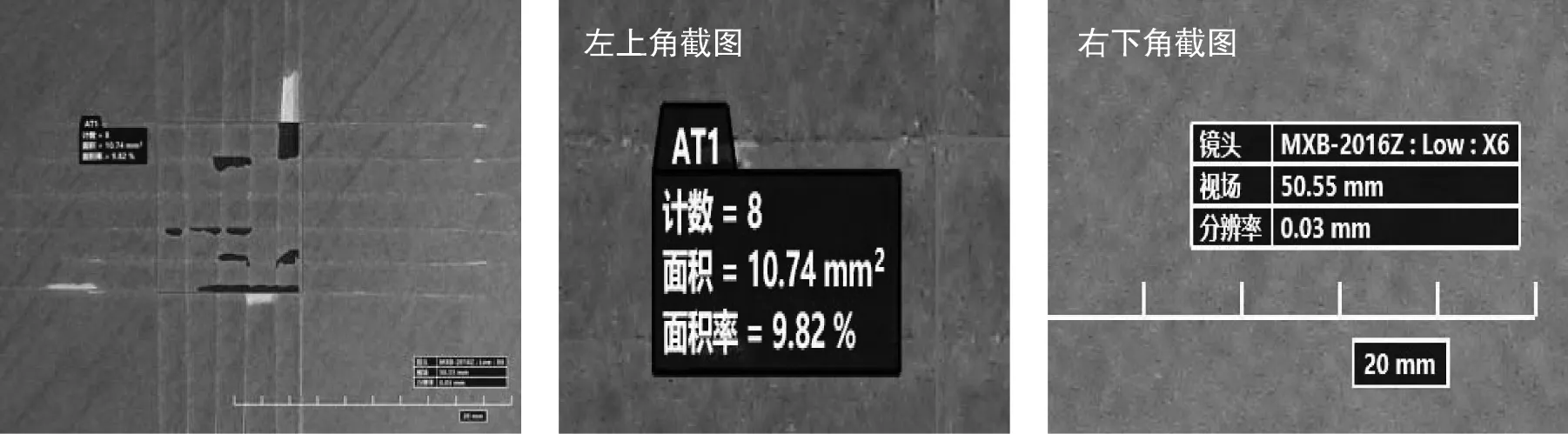

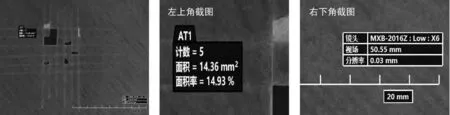

对一些不规则的漆膜脱落,确实存在脱落面积难于统计的情况。对此,为较准确地计算受损面积,在条件允许情况下应借助其它设备。下面是使用一款HIROX RH-2000显微镜测试的结果,其搭配的软件有自动测量功能,会显示实时倍数和标尺信息,可在指定范围内自动测量出脱漆的面积大小和占总面积比例。

下面图4、图5是两个不同试件的测试结果:

图4 试件A测试结果图

图5 试件B测试结果图

上图中镜头使用的是HIROX-MXB 2016镜头,放大倍率为6倍,框内为指定区域,脱漆部分用灰底标出。从上图可以看出图4中试件A划格间距为20 mm,漆膜脱落的面积为9.82%,漆膜脱落点有8个;图5中试件B划格间距为20 mm,漆膜脱落的面积为14.93%,漆膜脱落点有5个。因此,可以完全满足我们在计算这种不规则漆膜脱落的要求,使受损面积的计算得到很好解决。

3 结语

综上所述,家具漆膜附着力的测试各要素是一环扣一环的,任何一个环节都直接影响最后结果的评定。测试步骤中,使用刀具划透漆膜而不伤到基材的掌握和漆膜脱落面积的计算存在较大的不确定性,需要有丰富的经验积累和相关设备的辅助。因此,实现各环节的可操作性,一方面需要在掌握经验的基础上不断提高;另一方面我们在测试中,或制修订标准、编制作业指导书时,可在通过验证的基础上大胆采用现有的科技设备,减少试件制作程序、减轻制件强度,从而提高检测效率和准确度,使家具漆膜附着力的评定更加的科学可控。