国内外航空用金属材料标准化对比研究

2019-01-08钱雨桐张素银郭培培

钱雨桐,张素银,郭培培

(1. 中国计量大学 标准化学院,杭州 310018;2. 绍兴市标准化研究院,绍兴 312000)

1 引言

传统上航空是开发和引进新材料系统与生产技术的先驱。材料开发的关键推动力是减轻重量,改善特定应用性能,降低成本。[1]用来制造、生产各种航空器所用的材料统称为航空材料,是制造航空产品的物质基础,也是使航空产品达到高质量、高安全、长寿命、低成本等特性的基础。航空用金属材料指用于制造各种各样的航空飞行器的金属材料。在航空物流日益发达的今天,飞行依靠高效的机体结构、强劲的起落架和发动机、先进的系统等,所有这些部件的主要组成部分都是航空用金属材料。[2]

近年来,我国航空用金属材料发展迅猛,使得航空产品快速更新换代,反过来也对材料本身提出了更新和更高的要求。我国一方面主张持续改进传统金属材料,另一方面则更加强调航空金属材料的产业化与技术转移的新趋向。本文主要通过对国内外航空用金属材料行业的发展研究,以及国内外航空用金属材料标准和标准体系的对比分析研究,提出个人观点及相关建议,希望能为我国航空用金属材料标准体系的建设与完善增添助力。

2 国内外航空用金属材料发展情况分析

2.1 国内航空用金属材料发展情况分析

在我国航空材料飞速发展的进程中,金属一直被当做首选材料,其中铝、镁、钛、钢及高温合金等材料占主导地位。

2.1.1 铝、镁合金

铝合金具有众多优点,其体积小,韧性延性好,抗腐蚀性高,易加工生产且价格便宜。在航空制造业中,铝合金及其材料加工的质量将直接影响航空器自身性能和运营寿命。[3]

相比铝合金来说,镁合金的密度要低得多,但其具有良好的铸造性能。人们通过各种各样的方法,如添加颗粒、纤维和晶须等来生产、制造以镁作为基体的镁合金复合材料。

2.1.2 钛合金

近年来,钛合金以其低密度、高强度、强耐腐蚀性以及高热强性等优点,在航空工业中的应用越来越多。钛合金材料是影响飞机发动机的主要因素,同时也是飞机是否先进的指示器。与发达国家相比,国内航空制造业中钛合金的实际生产用量较低,钛合金材料的强度和韧性也有待提高。[4]

2.1.3 超高强度钢

超高强度钢具有较高的比强度,优良的韧性、焊接性和成形性,是航空制造业的主要结构材料,在重要航空轴承结构上大量运用,如飞机上高负荷的承载部件。随着钢结构的发展,超高强度钢的强度水平将进一步提高。[5]

2.1.4 高温合金

高温合金也叫热强合金,拥有优良的高温强度、抗氧化性、抗热腐蚀性、耐疲劳性及断裂韧性等一系列综合性能,是航空发动机、地面燃机等航空用动力机械装置不可替代的核心材料。

2.2 国外航空用金属材料发展情况分析

近年来,国外航空用金属材料技术发展迅速,其对整个航空材料领域的发展都起着积极的牵引作用。同时,材料科学与工程技术的发展,新型材料的出现,制造工艺与理化测试技术的进步,又为航空新产品的设计与制造提供了重要的物质与技术支撑。[6]总体来看,国外航空用金属材料技术发展呈现出以下趋势:首先,航空产品的更新换代对其所使用金属材料性能提出更新、更高的要求[1];其次,对传统航空用金属材料的持续改进更为迫切;第三,更加强调航空用金属材料的技术转移和产业化,采用先进方法实现航空用金属材料工程转化工作高潮迭起[5]。

3 国内外航空用金属材料标准分析

3.1 我国航空用金属材料标准分析

在我国航空用金属材料标准发展的进程中,航空金属材料标准制修订的目标关键点是适用于各种航空器设计、研发、制造,以及高性能、高温结构金属材料的使用。

3.1.1 铝、镁合金标准

铝合金的纳标重点是:高纯铝合金材料及其相应成套的测试标准。高纯铝合金材料对铝合金的成分控制的非常严格,使得合金的疲劳度、断裂性能以及抗腐蚀性能都有明显提高,因此它是飞机采用损伤容限设计及可靠性设计的理想化材料,也是航空铝合金的主要发展方向。铝合金的预拉伸板、锻件规范、挤压管材等国家军用标准的制定,为飞机重要主承力结构零件的制造提供了原材料的保障,进而满足了飞机批量生产的需要。目前我国飞机发动机制造过程中直接使用GJB的铝合金标准,铝合金的棒、线、管材使用GB。而对于镁合金的GB,实际运用在制造、生产钢棒与铸造合金中。

长久以来,由于GB、GJB和HB编制规划渠道的差异,导致一些标准被复制,甚至互不兼容。一些HB晋升为GJB后(HB和GJB之间没有完全替换的关系),显露出标准重叠、交叉、复杂混乱的问题。以铝合金为例,其锻件既有HB又有GJB,而铝合金薄板标准转换为GJB之后,材料尺寸规定的范围太窄,航空材料的截面尺寸规定不完整,导致该标准不能被航空厂采用。

3.1.2 钛合金标准

我国在原材料、合金成分、半成品加工材料、铸造产品、材料组织结构、相关试验方法和废料回收等方面制定了国家钛合金材料标准,基本满足了航空业钛材料及相关需求。[7]这些标准的建立、制定与实施,为中国航空业的快速发展奠定了重要基础。

然而相比前苏联、美、德、英、法等工业化国家在钛合金行业取得的成就,我国钛合金材料的研究及应用都起步的较晚。目前美国约有112项AMS航空用钛合金材料标准,而我国单从标准数量方面来看就远比不上美国,另外还有约40%的钛合金材料牌号未能纳入GB、GJB当中。同时,我国还存在标准质量要求低、试验方法实用性较差等问题。

3.1.3 钢标准

钢的国家军用标准的制修订开始于90年代初期,是冶金、航空部门共同在原冶金工业军用标准的基础上制定。发动机直接采用的钢国军标有棒材、管材、板材、丝材、带材、圆饼和环坯等原材料和锻坯标准,在这些国军标发布后,废止了相应的冶标。发动机用钢的航标中,80年代初期制定的棒材、管材标准技术内容已纳入相应的材料国军标,目前发动机用钢的航标主要用于铸钢及铸件的生产。[8]

值得注意的是,由于我国钢铁生产企业各自的操作规程不同,炉批材料的成分和性能也不一致,虽都符合材料标准,但波动范围大,材质的一致性、均匀性和稳定性较差。同时,国内钢铁生产企业众多,各自技术水平、设备生产能力不同,导致航空用钢铁材料的性能数据较为分散,离散系数大[9]。

3.1.4 高温合金标准

伴随着我国飞机发动机的发展,航空用高温合金标准也在不断壮大,如表1所示。我国在引进的基础上也研制出了一些高温合金材料,并相继制定了各自的材料标准,涵盖航空研制生产的所有高温合金材料类型和品种。这些标准应用于航空发动机的设计、生产和使用,对高温合金的整体发展起到了重要作用。

表1 我国航空用高温合金标准发展历程表

3.2 国外航空用金属材料标准分析

美国在航空材料及材料标准体系方面的研究一直走在世界的前列,其他发达国家如日本、英国也毫不逊色。据文献资料整理,国外航空用金属材料标准化大致有以下特点:

(1)标准体系涉及材料种类齐全,涵盖面广;

(2)标准的通用化程度较高;

(3)标准制定、修订率较高;

(4)标准的有效性管理;

(5)标准体系管理科学。[9]

3.3 国内外航空用金属材料标准对比分析

通过对比研究我国与国外航空用金属材料标准化方面的发展,总结出目前我国标准存在的主要问题:

(1)材料牌号多,标准交叉重复。航空用金属材料标准对象材料牌号多,制定单位错综复杂,缺乏必要的系统管理及维护,导致航空用金属材料标准散乱重复、交叉矛盾,无法协调运用。

(2)新兴材料纳标不及时。对于新兴材料的采标纳标要求,目前我国尚没有明确的成文规定。据有关资料显示,许多已经设计、研发、制造成功且技术成熟的新兴材料,多年来都没有纳入规范的行业及以上标准。如此一来,严重妨碍了产品生产制造过程中的质量控制和过程控制,阻碍了新材料的推广使用进程。

(3)标准先进性欠缺。受生产条件的约束,使得一些材料采用较低的技术标准,无法彻底满足发动机设计、制造和使用的要求。

(4)材料的实物质量低。目前国内生产的部分航空用金属材料,在标准规定中其质量指标基本接近甚至达到国际先进水平,但产品的实物质量却普遍低于国际水平,甚至相差甚远。标准规定与实际生产之间的鸿沟是我国航空用金属材料标准化发展进程中亟待解决的问题之一。

(5)材料配套标准不完善。标准绝对不是独立存在的,航空用金属材料标准的有效实施需要一系列活动的高效配合,其中配套标准的制定完善度与实施力度是不可或缺的关键点之一。只有制定完善的配套标准,才能保证航空用金属材料标准全面有效地实施、推广。

4 国内外航空用金属材料标准体系研究

4.1 我国航空用金属材料标准体系研究

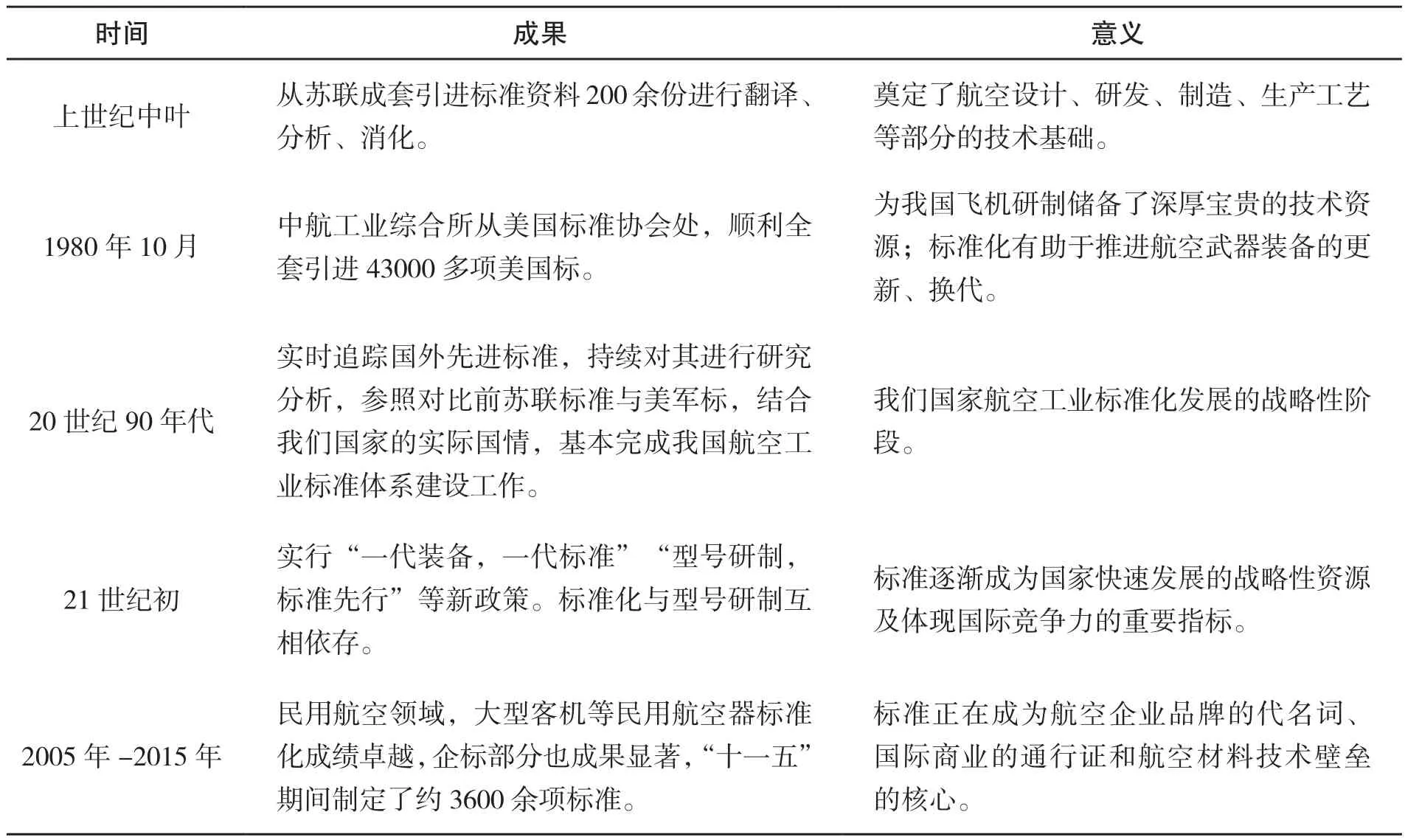

我国航空用金属材料标准体系的发展伴随着整个材料标准体系的发展[10],如表2所示。

表2 我国航空材料标准体系发展进程

我国航空材料标准化历经50多年的发展,特别是通过“十五”和“十一五”的努力,始终坚持积极采用、理性参考国际先进标准,充分结合我国国内生产实际,以及科研、生产、使用相结合的原则,使标准在保持一定先进性的同时,具有较强的可操作性和实用价值,目前我国已经建立了基本完整的航空材料标准体系。[11]这些构成标准体系的数据、标准、材料等在我国军用航空材料的设计、研发、制造、生产及采购方面发挥了极其重要的作用。

然而,深入探究发现,我国现有航空材料基础标准体系中只存在部分用于设计、研发航空发动机金属材料的标准,且我国航空用金属材料虽然集中了前苏联、美、英、法等其他国家的航空材料标准的特点和要求,但是标准的通用化和系列化不高,尚没有形成统一、完备的标准体系。

4.2 国外航空用金属材料标准体系研究

航空行业依赖于标准化,标准化是现代化航空制造企业在激烈的市场竞争中生存和发展的基础。早在上世纪60年代,美国军方率先迈出了历史性的一步,发布了被业界内誉为“宝典”的MILHDBK-5《航空与航天飞行器结构用金属材料与元件手册》。通过该手册,金属材料标准化工作者将航空航天领域中金属材料的科学研究、实际生产和工程应用紧密结合在一起。因内容详实、数据可信,该手册在我国航空航天结构设计和材料研发领域一直作为重要的参考资料。[12]目前,美国、日本、俄罗斯和德国等国家的标准在航空行业占有重要地位,其中美国标准更是占据主导地位,如AMS(美国宇航材料规范)、MIL(美国军用标准)、ASTM(美国材料与试验协会)标准、ASME(美国机械工程师协会)标准、AWS(美国焊接协会)标准等,构建了较为完善的航空用金属材料标准体系。

在企业层面,美国波音公司在设计、研发、制造、生产波音系列飞机的过程中,构建了一套系列化、通用化的标准系统;而欧洲空中客车公司也不逞多让,建立起一套包括34000余项标准在内的科学合理且完备的标准体系。为减少企业的运营成本,在零配件的系统化管理上,波音和空客联合制定了管理零配件的条码标准,科学有序地管理着两大公司将近100万种零配件,明显降低了飞机的全寿命成本。[13]

5 航空用金属材料标准体系分析及建议

随着我国改革的进一步深化,航空设备在军用和民用领域的集成式开发、军民融合发展是必然的趋势。我国军用航空金属材料是航空设备的基础,可应用于民用航空、汽车等各个方面。由MIL-HDBK-5发展而来的美国MMPDS《金属材料性能研发和标准化》,是航空材料标准化领域的重大手册,其军民融合式的管理为我国航空材料标准的管理提供了新思路,即由军方联合装备设计制造商和材料供应商,依航空材料专业领域成立委员会,对该领域内因装备需求而研发的新材料及其标准进行联合管理推广,既做到对军用航空材料标准的切实管控,又促进了其民用发展。同时,该委员会也将促进优质民用材料标准的军民交流。[12]

汲取国外标准化发展的精髓,并结合我国实际,对我国航空用金属材料的标准化发展提出以下建议:

(1)立足于国家层面,站在航空行业战略发展的高度,明确航空用金属材料标准化工作的重要性,树立并贯彻新发展理念,指明标准化工作发展方向,建立科学的工作推进机制。

(2)打造精英型组织或团队,由其专门负责构建和完善我国航空用金属材料标准和标准体系。一个优秀的组织或团队是所有体系运行的基石。要汲取国外已经成熟的航空用金属材料标准和标准体系运用及管理模式的精髓,结合我国实际情况,由专业组织或团队对我国航空用金属材料标准体系进行实时跟踪、不断更新和持续维护,确保技术领先、科学管理。

(3)不断深化我国与国外航空用金属材料标准管理组织、机构的合作交流,及时查漏补缺,更新完善我国航空用金属材料标准化体系。一成不变的标准化管理对航空业来说是非常不利的。持续加强和ASTM 等其他标准化机构的交流合作,是促进我国航空用金属材料标准体系早日与国际接轨的关键。

(4)加强各级标准的协调统一。现有的航空用金属材料标准中存在着交叉重复矛盾的问题,应通过标准的及时修订、更新和作废等标准管理控制程序,切实加强各个级别、层次、类别的标准之间的协调统一。

(5)提高标准的先进性和适用性。在加强引进、消化、吸收以及创新研究国外先进航空用金属材料标准的基础上,结合我国生产实际情况,科学合理地确定标准的技术指标要求,稳步实现航空用金属材料的通用化和系列化,加快金属材料和标准的更新速度。强化航空用金属材料技术标准的关键推动作用,大力推广先进的、科学合理的、符合实际的质量管理经验,从而使得航空用金属材料设计、研究、制造生产和实际应用水平显著提高。

(6)加强配套标准制定。航空用金属材料标准要有效落地,其配套标准的支持是必不可少的。应加强航空用金属材料配套标准的制修订工作,加快修订完善铝合金标准、镁合金标准、钛合金标准、钢标准和高温合金标准,以及相关的工艺、检测、管理等配套标准。只有完善各个配套环节的标准,才能有效推动我国航空用金属材料的标准化进程。

6 总结及展望

我国航空用金属材料行业虽然在迅速发展,但与发达国家相比还有一定的差距。在以后的工作中,我国需要花更多的功夫在新材料的研发、生产设备的更新及检验检测技术的改进上,加强对国外先进技术的吸收消化,发展适合我国国情的生产及检测技术。同时,应全面推进标准化战略,不断完善航空用金属材料标准体系,加大标准制修订力度,提高标准水平,推进标准国际化进程,强化标准实施监督,进一步发挥标准化支撑引领作用,推动我国航空用金属材料产业快速健康发展。