T300/E51碳纤维编织层合板压入变形损伤分析

2019-01-07黄鸿波马叙丁燕红马轲乔静雯

黄鸿波,马叙,3,丁燕红,马轲,乔静雯

(1. 天津理工大学 材料科学与工程学院,天津 300384;2. 天津理工大学 电子信息工程学院,天津 300384;3. 天津市金属材料近净成形技术工程中心,天津 300384)

0 前言

编织碳纤维增强树脂基复合材料层合板在汽车航空领域应用广泛,随着其力学性能和可靠性的逐渐提升,目前不仅仅用于装饰作用,而是作为结构部件使用,例如汽车引擎盖、汽车B柱、飞机机翼、风力发电叶片等[1-3]。

碳纤维编织层合板的力学性能参数与单向板不同,其周期性重复的编织结构,使得最终体现的性能表现为轴向各向异性[4]。为了解决编织材料复杂的力学性能问题,从材料破坏过程的角度分析,模拟部件的真实受载情况。孙旋[5]等分析了T800/924作为承力部件时,其接头位置的最大失效载荷,并辅以有限元法分析,研究接头边缘处的应力分布和失效方式。张琦[6]等从成型的角度,通过加热模具的方式进行板材到球面的成型,说明不合理的碳纤维层合板的成形工艺参数选择会导致材料的破坏。董亚波[7]研究了Kevlar编织复合材料抵抗准静态压入的破坏过程,表明涂层织物的失效主要表现为与球头接触位置处的纤维拉伸破坏。

综上,编织碳纤维层合板在球形压头准静态载荷下的破坏分析,既可以应用于承载部件或者大覆盖面部件的局部破坏分析,该分析过程也可以为热成型工艺参数的确定提供参考。此外,施加准静态载荷有利于控制加载条件,并获得一系列不同加载位移的试样,用于验证计算结果。

1 有限元模型的建立

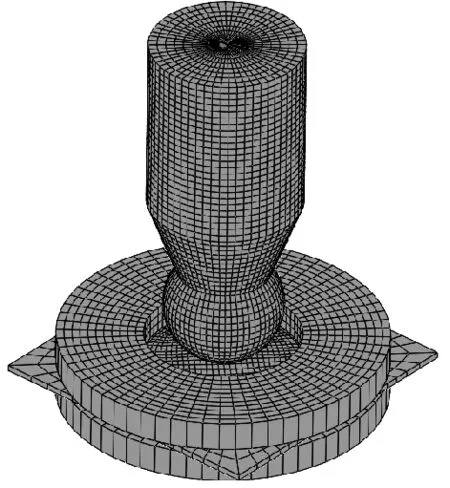

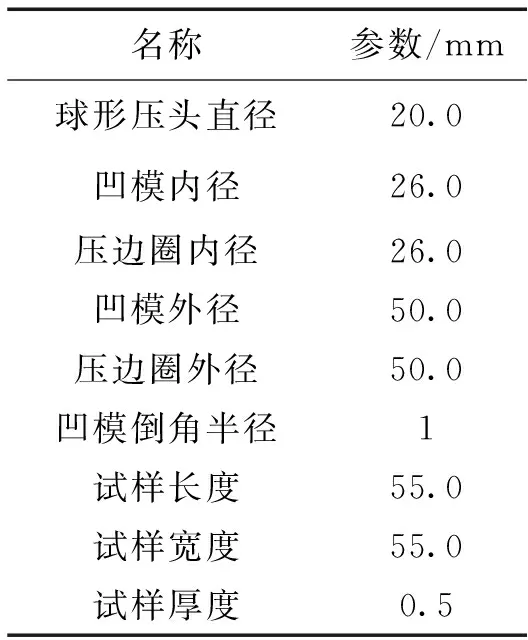

基于杯凸实验模具设计的球头压入实验,建立了如图1所示的有限元装配体模型[810],主要工作部件由球形压头、压边圈和凹模组成,数值计算中的几何参数由实际测量所得,见表1,为提高计算效率对几何模型进行了适当的简化。

图1 模具装配有限元模型

表1 有限元模型几何参数

凹模、压边和压头使用离散刚体模型,通过控制点加载位移载荷,层合板的几何模型为连续壳模型,该模型在界面显示为带有0.5厚度的三维模型,在计算时是以平面应力问题求解。压头与层合板之间的摩擦系数取0.1[11],在层合板的边界处施加固定约束。

2 渐进损伤算法

2.1 构建材料刚度矩阵

一般在研究层合板的面外载荷受力问题时,通常将复杂的三维刚度矩阵缩减为二维的刚度矩阵(即平面应力问题)来考虑[12],二维刚度矩阵形式为

(1)

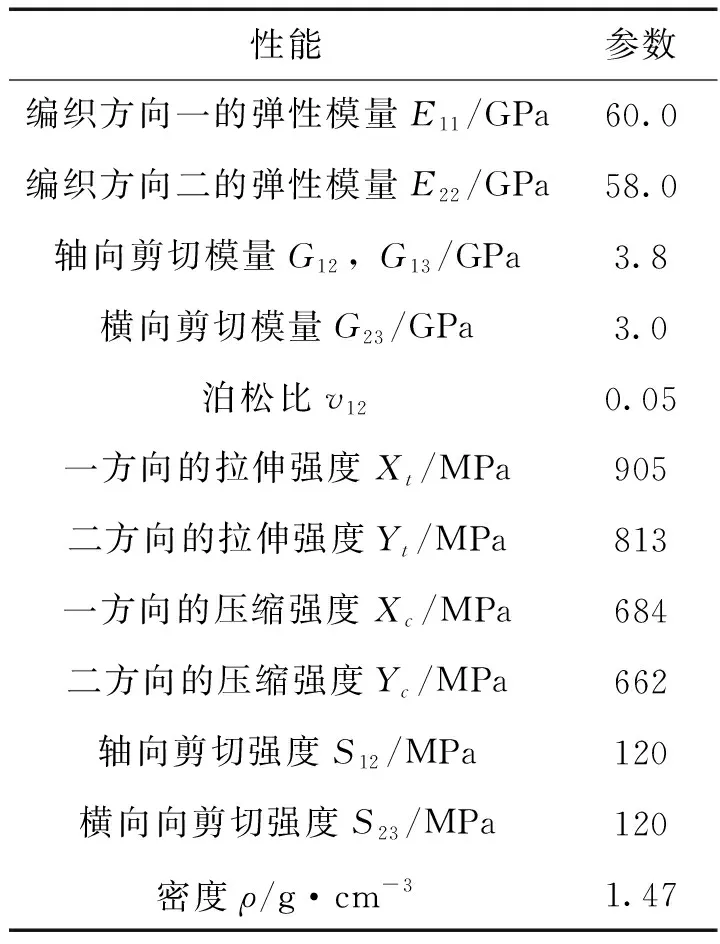

构建刚度矩阵的材料常数参考表2。对于厚度方向极小的材料的力学分析,使用二维刚度矩阵可以在不影响计算精度的前提下大大降低计算成本。

表2 编织碳纤维板的基本力学性能[19]

2.2 强度判据

使用Hashin提出的复合材料层合板的强度判据[13]来判断试样的破坏过程,但是该强度判据的研究对象为单向纤维层合板,故在应用时使用文献中编织物材料的实验数据,使之适用于预测编织碳纤维层合板的强度。

平面应力状态下的Hashin判据包括纤维拉伸、纤维压缩、基体拉伸和基体压缩四种失效模式,所需材料强度性能如表2所示。判据计算如式(2~5)。

纤维拉伸

(2)

纤维压缩

σ11=-Xcσ11<0

(3)

基体拉伸

(4)

基体压缩

(5)

以纤维断裂、基体失效分别作为主导正交编织的两个方向的材料失效,换言之,是将编织板看做基体强度 较高的单向板展开的计算。

2.3 损伤因子及刚度退化

当材料中的积分点出现四种失效模式中的一种或几种时,现实情况是该处材料的承载能力下降或者直接丧失承载能力,那么在计算中以材料刚度衰减的方式代替材料的失效,据此,可引入损伤因子来实现材料刚度的退化[14-18]。

“乡镇加油站有一个优势,首先每个加油站站经理都是坐地户,员工也都是附近村里的,越小的村屯越是亲戚连亲戚,亲戚一带动客户就开发很多。”张文兴说。

编织复合材料具有四种失效模式,相应的,对应四种损伤因子,分别是纤维拉伸损伤dft、纤维压缩损伤dfc、基体拉伸损伤dmt和基体压缩损伤dmc,损伤后的材料刚度矩阵Cd为

(6)

其中D=1-(1-df)(1-dm)v12v21,另外ds=1-(1-dft)(1-dfc)(1-dmt)(1-dmc)表示四种损伤因子对剪切刚度的衰减的综合作用。

此外,当判定材料积分点失效后,不删除该点,而是使其模量退化为初始模量的0.1倍,这样更容易实现计算收敛。

3 实验验证

3.1 实验材料及条件

T300碳纤维twill 2-2编织物为增强体,E51环氧树脂为基体复合而成的两层织物的层合板。层合板材料性能参数如表2所示[19]。为研究编织碳纤维层合板的破坏过程,设计了三组试样,对应球形压头的压入深度分别为3.5 mm、4 mm和4.5 mm。

试验机为BSC-50AR通用板材成形试验机,试验中球形压头的加载速度为0.5 mm/s,为满足材料在加载过程中材料与压边不发生相对滑移,经多次试验,确定压边力为50 kN时的实验效果较好。实验后使用OLYMPUS SZX12体视显微镜观察压头背向的纤维和基体的损伤情况,据此判断该材料在球形压头准静态载荷下的破坏过程。

3.2 实验结果

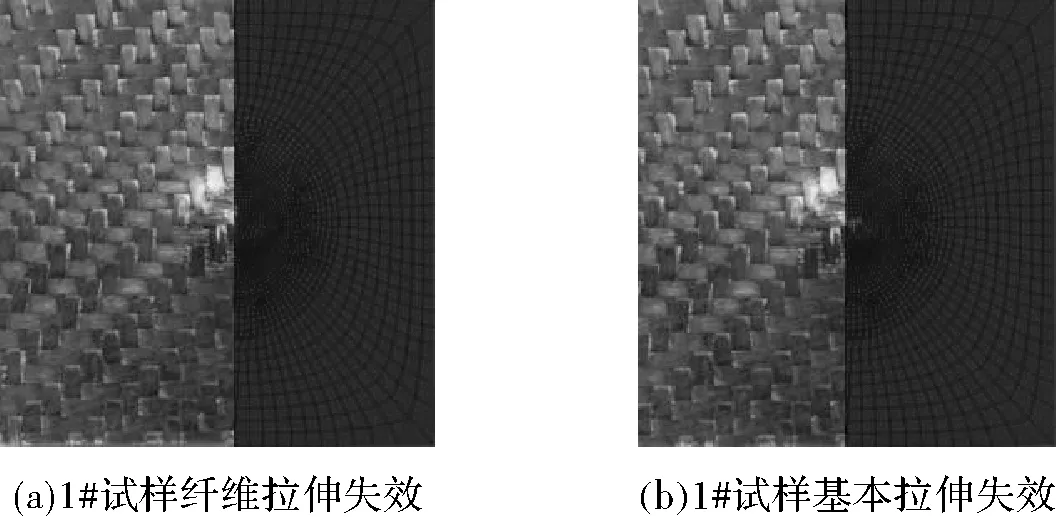

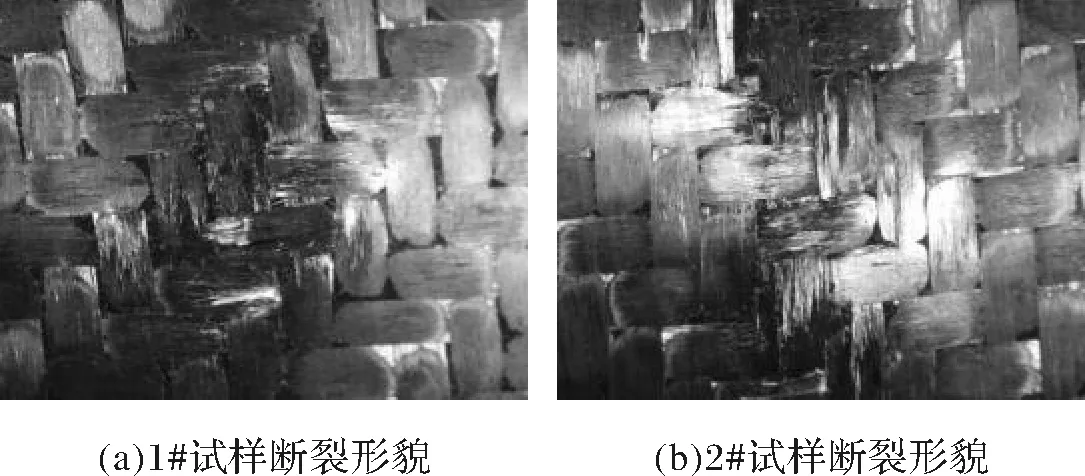

图2展示了压头压入层合板不同深度时,实验和模拟计算对比的结果。对于不同的压入深度,实验过程和模拟过程中的材料均体现出了不同程度的失效破坏。当压入深度为3.5 mm时,对应图2,此时压头顶端处出现了纤维的拉伸断裂失效,基体沿水平方向出现了拉伸失效,但由于碳纤维的高强度,基体的失效对于材料并不是致命的;当位移载荷增加到4 mm时,纤维的断裂沿竖直方向扩展,并且在形态上也发生了变化,开始出现凹模附近处的轮廓,此时拉伸失效的纤维扩展速度明显变快,压头背向的材料中,基体的失效面积变大,呈接近圆形的扩张,这与基体材料的各向同性的力学性能是吻合的;当位移进一步增大到4.5 mm时,沿竖直方向出现了大面积的纤维拉伸失效,并能明显观察到凹模在试样表面留下的一圈痕迹,但是此处并没有出现纤维的失效,说明不管是实验还是模拟的结果,都表明了应力在承载面上的传递较好,应变能由断裂处的纤维释放。而凹模位置处出现了基体的拉伸失效,这表明碳纤维复合材料中组分材料的差异将体现在材料的破坏过程中,因此在判断编织碳纤维复合材料层合板的失效问题上,需要考虑基体的失效位置,而不仅仅在于材料的极限强度上,因为在实际应用过程中,基体起到保护碳纤维表面的作用,如果使用环境会影响碳纤维的力学性能,那么当基体失效以后,由于该处纤维的强度变化,材料的整体力学性能都会发生改变,影响模拟结果的准确度。

经过模拟结果与实验数据对比,具有较好的一致性,说明使用Hashin强度判据判断这种承载条件下的层合板失效过程是合理的。此外,如果考虑基体失效后环境对碳纤维强度的影响,应将此影响体现在计算过程中,通过调整纤维材料的失效条件和纤维损伤因子来控制计算进程。

图2 纤维拉伸失效和基体拉伸失效的实验结果(左边)和模拟结果(右边)对比

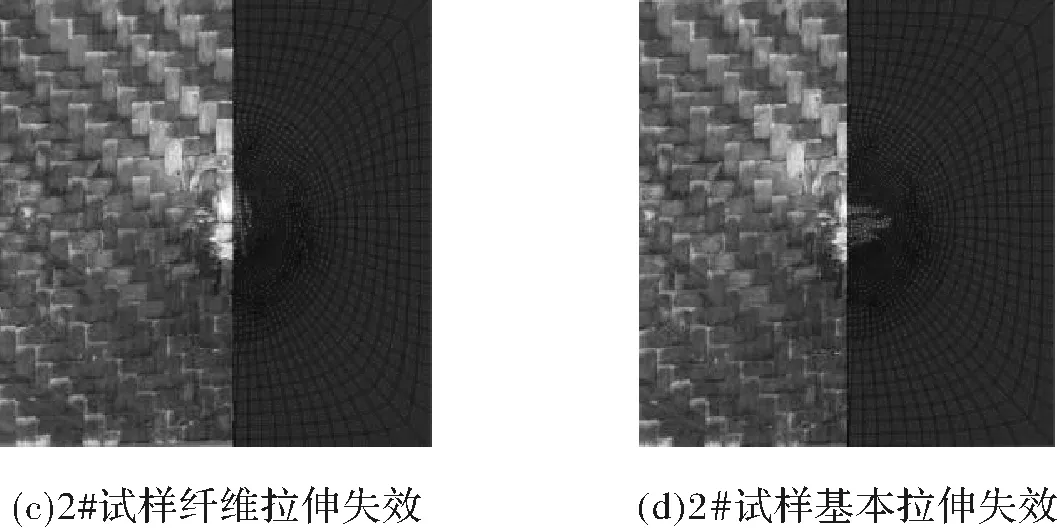

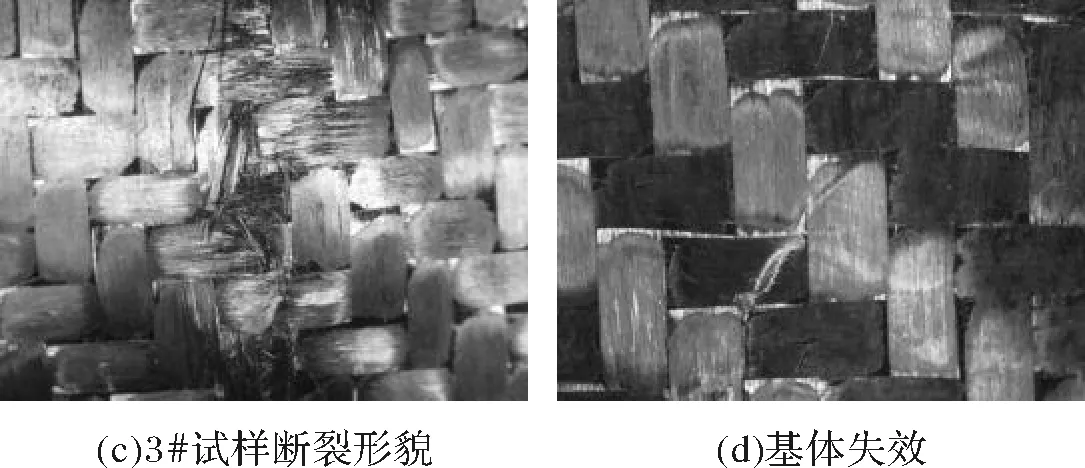

从图3a~图3c三组试样破坏位置处的形貌照片可以看出真实的纤维破坏扩展历程,起初压头背向处的材料发生了不明显纤维断裂,以及基体的失效;而后明显观察到纤维的拉伸断裂、抽丝等现象,且由于基体的失效导致其对于纤维起不到粘结作用,表现为纤维不再贴附在破坏表面;最后纤维和基体都出现了大面积的失效,失效后形貌比较复杂,但总体上延续了前两组试样的失效规律以及失效面的扩展,同时,如图3d出现了凹模处的基体拉伸失效,验证了模拟结果。

图3 断裂形貌和凹模边缘处的基体失效

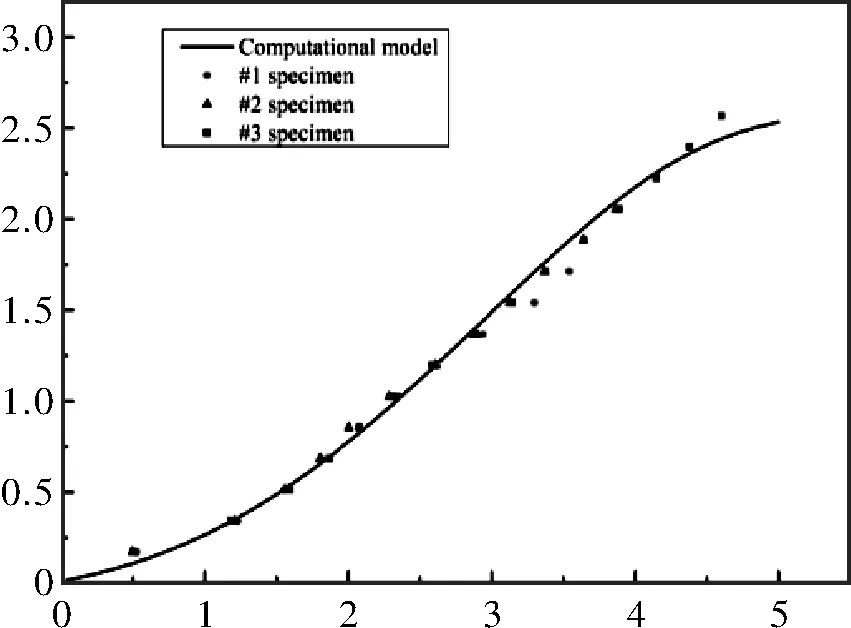

计算的载荷-位移曲线与实验结果的比较见图4,层合板的承载能力表现出先低后高再变低的趋势,这是由于在材料表面受载的起始阶段,编织材料的不紧密编织,内部纤维起始阶段的排布位置的微调导致;加载过程中,由于纤维的断裂和裂口的扩展导致材料刚度变高;当拉伸失效的纤维面积扩大后,载荷出现了降低的趋势。

图4 实验和计算的载荷位移曲线对比

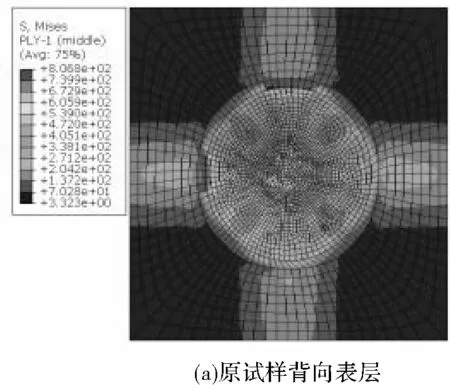

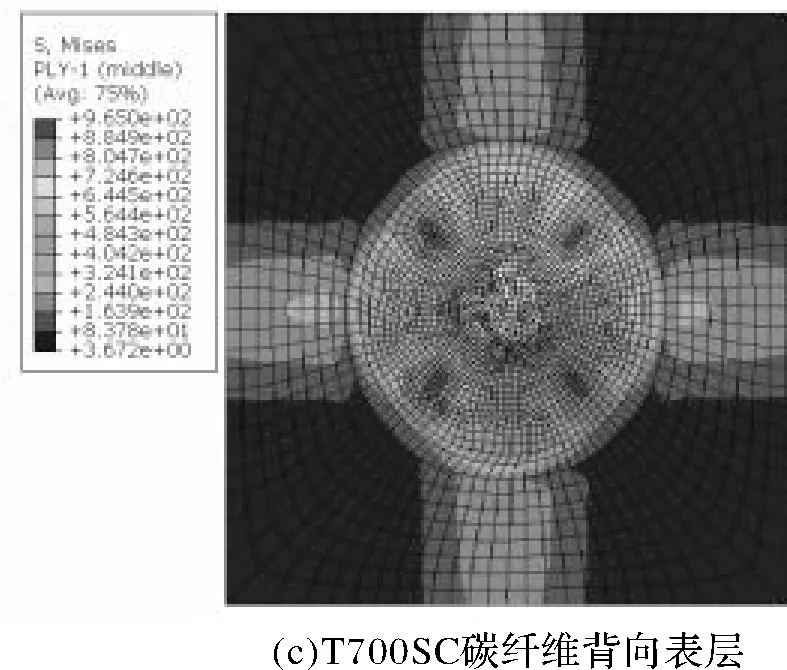

为研究材料在破坏前的应力分布,截取了压入深度为2 mm时的计算结果,此时材料的载荷分布符合正交各向异性材料的分布规律,因为编织方式的特殊性,使得承载纤维主要沿横向和纵向分布,材料中的应力分布也应体现类似的规律,图5中的应力分布恰恰验证了这一点。

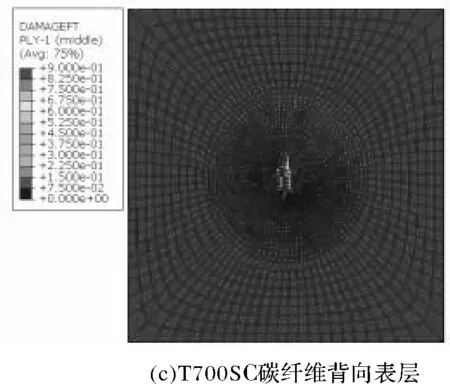

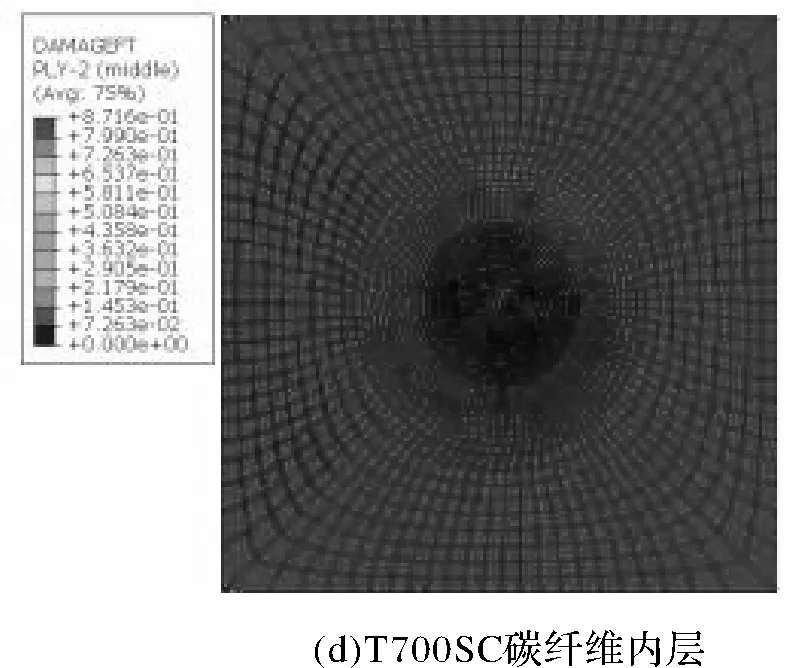

若以编织T700SC碳纤维代替原有的压头背向表层织物,由于伸长率从原来的1.5%变为2.1%,表层织物的破坏会晚于相同情况下的T300织物,这样设计会改善材料中的应力分布。如图5a、图5b所示,原试样中两层纤维的最大应力分别为807 MPa和956 MPa,两层应力之间相差很大,最后出现表层先裂开,内层后裂开的现象。从铺层材料选择的角度设计将明显改善这个问题,如图5c、图5d所示,两层中的最大应力分别为965 MPa和928 MPa,层间应力差别大幅度减小,使得这种材料的安全性提高。

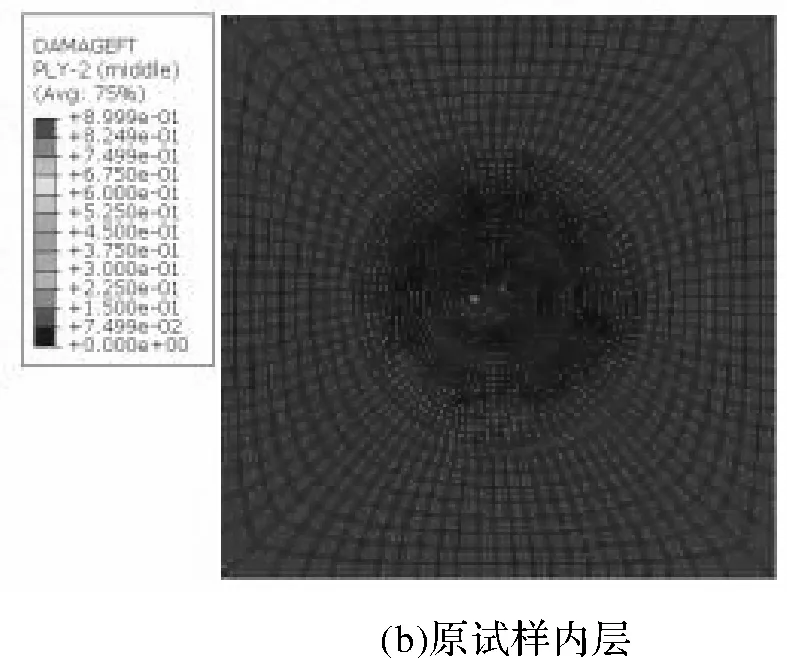

图5 位移为2mm时的原试样和T700SC的应力分布云图

这种表层补强的设计不仅能起到均化内外层应力的作用,还能有效限制内外层纤维的断裂。图6a中的纤维断裂明显多于图6c,这表明原试样表层失效程度相对较高,并且相比图6b而言,内外层的失效面相差很大,说明此时的失效方式为逐层失效;相比之下,图6c与图6d中的纤维拉伸断裂面积相差较小,用T700SC作承载背向表层能够改善逐层失效的现象,相对限制了材料裂口的扩展。综上,表层补强的方式使得内外层承载近似相等的应力,改善材料内部的应力分布状态,通过解决逐层破坏的问题提高材料的承载能力。

图6 位移为2mm时的原试样和T700SC的纤维拉伸损伤状态变量

4 结论

编织T300/E51复合材料层合板在球形压头准静态压入下的破坏过程研究,辅以基于Hashin强度判断准则进行有限元计算,进而对破坏过程进行了讨论,基于文中的材料和加载条件,得出如下结论:

(1)部分纤维拉伸断裂后,压头载荷继续升高,说明编织物内部应力分布不均匀,承载纤维的数量由少变多再变少,首先是压头背向表层的纤维断裂,然后逐层向内层扩展;

(2)采用表面补强的设计,选择强度较高的纤维作为层合板的表层,将双层板的背向表层材料换为编织T700SC碳纤维,模拟计算验证材料中的应力分布均匀性较原试样有明显改善,两层纤维的最大应力从807 MPa和956 MPa变为965 MPa和928 MPa,各层应力差值变小,从而使得材料的稳定性提高,减少了内外层纤维拉伸损伤状态变量分布面积的差值,整体上提高了材料的刚度。