热轧加热炉控制系统优化

2019-01-07张明正

张明正

(天铁热轧板有限公司,河北涉县056404)

0 引言

天铁1750热轧带钢厂有两座空气、煤气双蓄热步进梁式加热炉,其中2#加热炉于2006年投产,该炉的服务器不仅要负责2#加热炉的温度控制和炉内跟踪等工作,还负责协调1#炉和2#炉的装钢、出钢及外部通讯,即炉群管理,称为协调机。自投产以来,2#加热炉在运行中出现一些问题。为了更好地适应生产的需要,决定对该炉进行整体改造,其中对协调机控制系统、内外部通讯、操作画面等进行优化改造,调试运行后,该系统运行更加稳定,从而降低了故障发生率,提高了经济效益。

1 系统配置

加热炉过程控制系统(加热炉L2级)采用HP ProLant DL585服务器及赫斯曼MS20-1600TAHP交换机。

采用Oracle 9i数据库对生产数据进行存贮和数据库管理,采用Visual Stutio.NET 2005编程,主要使用VB.NET对协调机主程序和人机交互界面(HMI)进行编程,与自动控制系统(L1级)的通讯采用西门子的Simatic Net PC-Software CD 2005,通过其中的OPC协议实现对PLC中数据块的读和写。

2 协调机存在主要问题和改造措施

2#加热炉在运行几年中出现了一些问题,虽然对程序经过多次优化,但有些问题仍然存在。在此次改造中,重新对2#加热炉的过程控制系统(L2级)进行设计和优化。

2.1 硬件设备改造

在多座加热炉共用的情况下,综合生产计划和加热炉实际工作状况,由加热炉二级控制系统(简称协调机)自动决定板坯装炉的炉号、炉列,以满足工艺和产量上对板坯加热生产的要求。

协调机服务器是加热炉二级与外部通讯核心,包括与一级炉内跟踪通讯、轧线二级装出钢通讯、生产计划管理接收等主要功能。一旦其出现故障,将直接导致停产,因此该服务器使用了稳定可靠的容错服务器。但运行几年后,发现该服务器其中一片机架出现故障,已处于单片机架运行状态,现已没有备件更换,且该服务器备件价格昂贵,可使用现有的HP ProLant DL585服务器进行替代,既提高了服务器的运行稳定性,又节约了备件成本费用。

2.2 协调机程序更换

协调机主程序在运行一段时间之后,内存占用率比较高,需要利用轧线更换轧辊时间或向轧线调度室申请时间,对协调机主程序进行重新启动,否则会引起现场操作画面卡顿、无法正确接收和发送通讯电文,严重影响生产节奏。

更换协调机主程序,将主程序划分为轧制计划处理、二级数学模型、二级通讯、一级信号4个子程序,出现问题可单独重新启动。对2#加热炉的数据库重新创建数据表。调试运行时服务器内存的占用率明显降低,数据库中表和数据的访问速度有所提高,程序卡顿的现象得到明显改善。

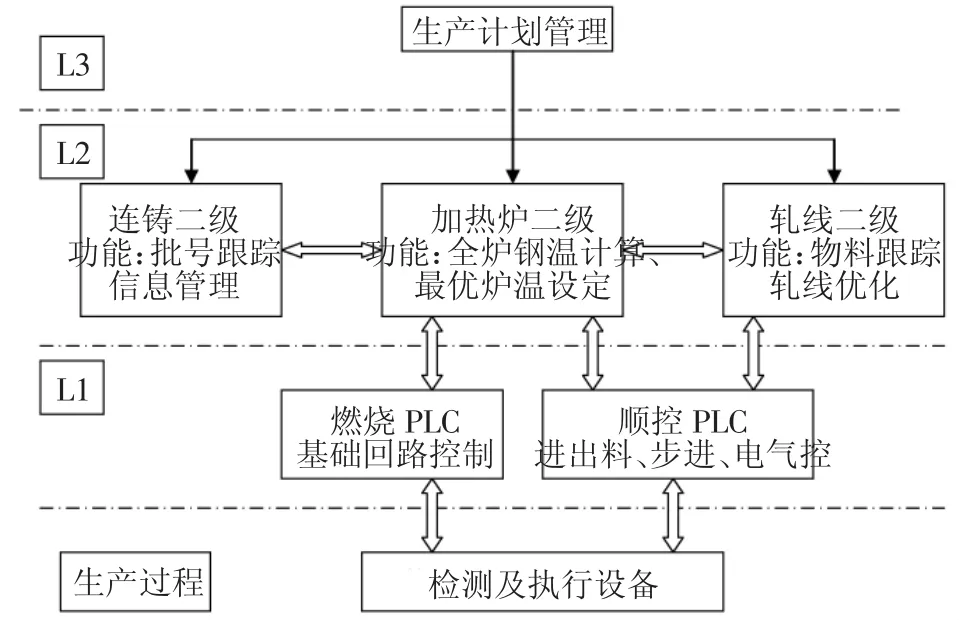

改造期间将协调机与L3板坯库管理系统(简称SYC)、L3轧制计划管理系统(简称PCC)、轧线过程控制系统(简称轧线L2级)、粗轧自动控制系统(粗轧L1级)、与1#加热炉的L2和L1之间通讯程序重新进行编程和在线调试,确保数据传递正常,服务器运行稳定。各级控制系统的功能结构如图1所示。

图1 三级控制系统功能结构图

2.3 轧制计划处理

L3生产计划管理系统(简称PCC)会同时给轧线L2级和加热炉协调机发轧制计划电文(电文号为G01R)和轧制计划明细电文(电文号为G02R),有时出现加热炉协调机接收不完整的情况。例如:下发一个轧制计划,其含有20块板坯的数据,但实际接收17块板坯的数据,即使重新向PCC申请,也时常无法申请到,严重影响装钢节奏。

通过分析,发现轧线接收轧制计划非常完整且及时,经过多次编程调试,加热炉的轧制计划传输由原来的电文传输改为数据库传输。将2#加热炉的数据库和轧线数据库之间建立数据连接,当有新的轧制计划发下时,2#加热炉数据库只接收PCC下发的新计划通知G01R,之后2#加热炉数据库去轧线数据库读取新轧制计划的详细数据。经过多次测试,二号加热炉接收轧制计划准确无误。在生产节奏较快时,完整的、及时的接收轧制计划非常重要,可以保证正常的装钢、出钢节奏。

2.4 物料跟踪

在近几年的生产过程中,炉内的板坯位置跟踪,有时会出现跟踪板坯的数量和实际不一致,手动修正无效,影响炉内板坯的温度模型计算、在炉时间的统计等。

精确的物料跟踪对加热炉二级控制系统的温度模型计算非常重要。改造后,加热炉二级从一级PLC获取装料和出料动作时刻的信号,结合由轧线L2或PCC得到的钢坯信息(包括规格、钢号、炉号、成分、入炉温度和轧制品种等),可自行实现炉内的物料跟踪,并在全炉钢温计算的基础上建立炉内钢坯和出炉钢坯更完整的档案系统。例如,出炉钢坯包括加热历史和温度信息,炉内钢坯包括了位置、温度和预计在炉时间等动态信息。

炉内物料跟踪的主要依据是步进操作信号和步距等,由于步进机构的误差,在工艺上所采取的γ射线或激光等定位措施,就是针对此误差的修正。炉内钢坯位置跟踪的修正,是指接收这类信息所进行的相应修正,目的是提高炉内钢坯跟踪的精度。

精确的物料跟踪对装钢、出钢电文正确发送非常重要,没有正确的跟踪,轧线二级就无法正常进行装钢计算、出钢计算,对轧线模型计算产生一定的影响;轧线一级也无法正常进钢;三级生产管理系统也无法正常对板坯进行吊销操作和重新安排生产计划等操作。

2.5 操作画面

装钢操作画面中“已入炉”区域的板坯记录,需要依靠操作人员手动删除的方法维护,有时还会出现非生产数据的字符,使工作效率偏低;出钢画面存在已出炉板坯的数据无法修正清除等问题。

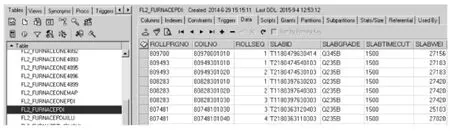

此次改造重新对装钢、出钢人机交互界面(HMI)进行编程和调试,对2#加热炉数据库的数据表重新创建和规划。新的操作界面操作效率更高,不再存在上述问题,并增加了相应的操作日志,出现操作故障、系统故障时有利于维护人员查找问题原因,及时解决处理。新建数据表规划合理,有利于今后的维护和管理。2#加热炉数据表见图2。

图2 2#加热炉数据表

3 热炉控制系统其他改造和优化

加热炉仪表控制自动化系统在改造前基本没有运行,改造后加热炉仪控自动化系统将调试运行,而且根据生产需要增加了一些仪表,这些仪表数据也将通过相应的配置和编程传送给加热炉二级,参与加热炉模型计算。例如:在加热炉装炉辊道处增加一个LAND高温计,分别在出钢画面和加热操作画面显示入炉板坯温度,能够统计当天和当月的热装比。

此外,还增加了一些硬件和软件配置。例如:改变出料激光检测器的测量方式;增加计算机位置,与现有的计算机互为备用;增加轧线反馈抛钢温度曲线画面;增加1#炉、2#炉相关数据报表,能够查询班产量、日产量等,统计出各班的煤气用量和当天的煤气总量等,为今后加热炉数据分析提供直观和有效的图表。

4 结语

经过几个月的现场编程和调试,2#加热炉过程控制系统已投入生产。此次改造中,对炉体及附属工艺设备、加热炉砌筑、水冷系统、燃烧系统等也进行了改造。加热炉二级系统的稳定运行与现场设备紧密相关。在实际生产中,经过持续检验和优化二级控制系统,使其更加稳定,热轧生产更加顺利,实现了此次改造目标。