高硫氰化物废水处理及常见问题

2019-01-07李浩然

李浩然

(天津天铁炼焦化工有限公司,天津300300)

0 引言

钢铁工业的焦化厂、城市煤气厂等在炼焦和煤气发生过程中产生的污水成为焦化废水[1]。焦化废水来源于焦化厂在生产过程中的洗涤水、洗气水、蒸汽分馏后的分离水和储罐、水封的排水及生产区域地面排水等废水。焦化废水成分复杂,含有大量难降解物质和有毒有害物质,主要为芳香族有机物、杂环及多环有机物;色度高,有机物性质非常稳定,可生化性较差;氨氮浓度高,危害巨大;水质变化幅度大。

氨水工艺采用脱酸蒸氨,AS法脱硫,粗苯蒸馏产生约2 m3/h废水进入系统变为剩余氨水,以上工序共产生约30 m3/h蒸氨废水,其中主要污染物指标包括COD、氨氮、石油类、硫氰化物等,有毒物质包括挥发酚、氰化物及硫化物等。

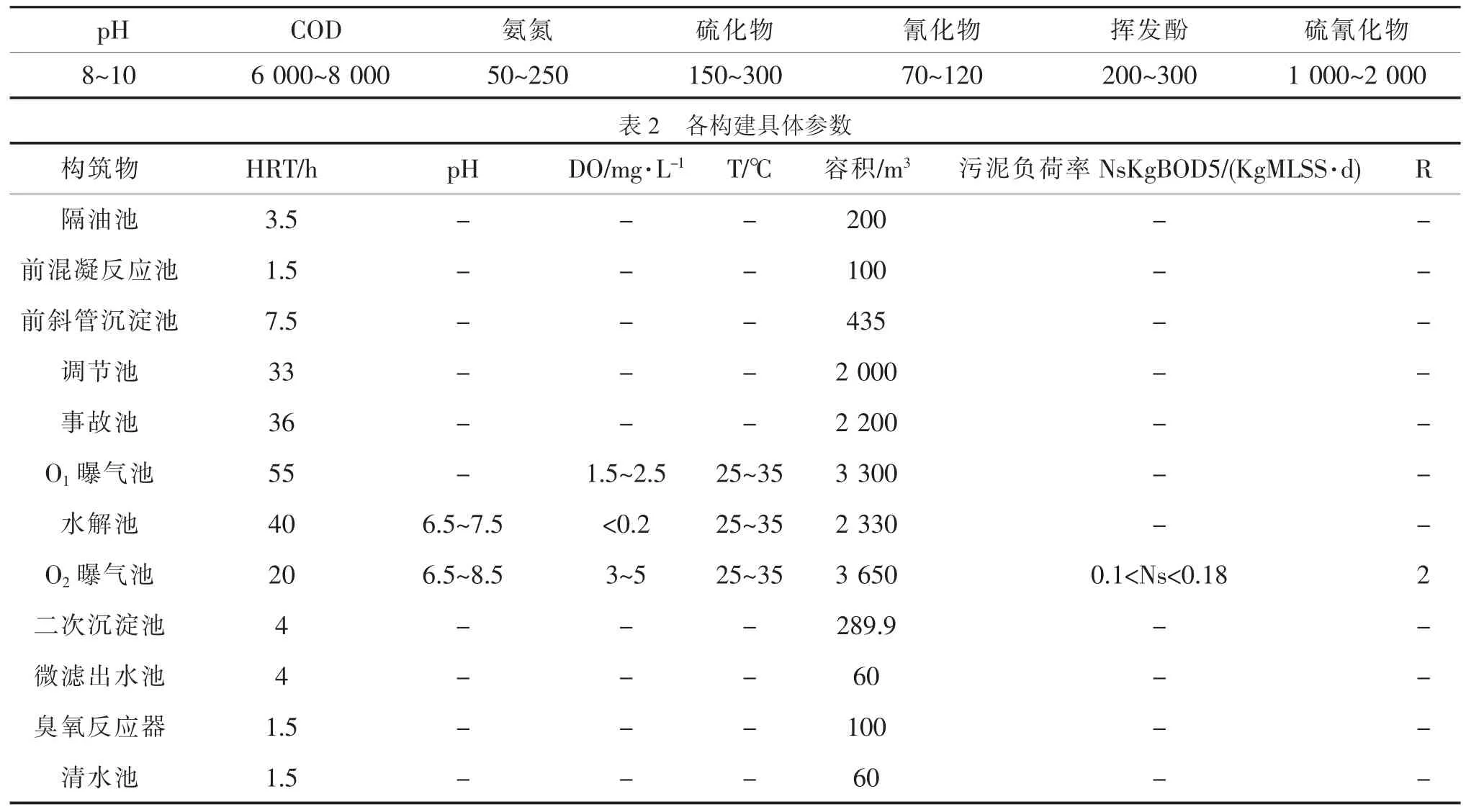

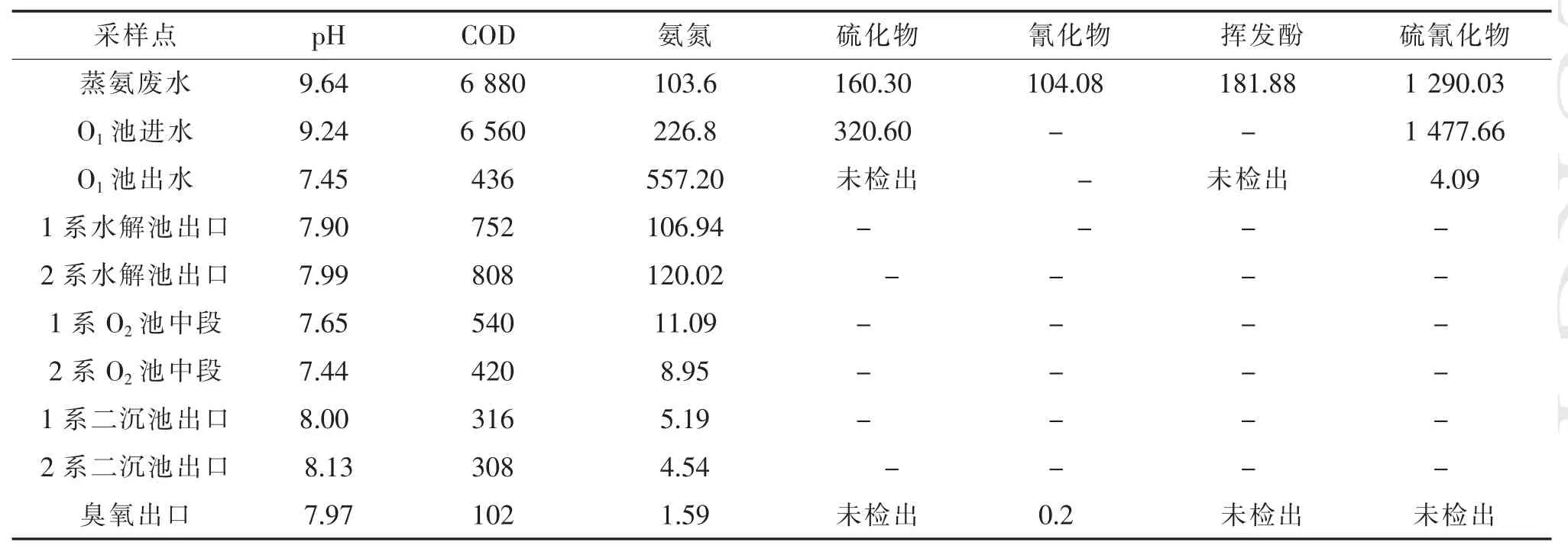

1 进水指标

表1为近半年来进水指标的区间,主要包括COD、氨氮、挥发酚、氰化物、硫化物及硫氰化物,其它指标含量较低。

2 处理工艺

2.1 工艺的选择

根据自身工艺的特点,采用好氧→水解→好氧脱氮除磷工艺处理法,能够有效处理焦化废水。

该工艺包括预处理、生化处理、后混凝处理、深度处理及污泥处理5个部分。其中预处理包括隔油、前混凝、前斜管沉淀池和调节池4个部分;生化处理包括O1曝气池、水解池、O2曝气池和二沉池个部分;后混凝处理包括后混凝和后斜管沉淀两个部分;深度处理包括微孔过滤及臭氧氧化两部分污泥处理包括污泥分离池、污泥浓缩池和压滤系统3个部分。各构建具体参数见表2。

蒸氨废水处理工艺流程为:隔油池→前混凝反应池→前斜管沉淀池→调节池→O1曝气池→水解池→O2曝气池→二沉池→后混凝反应池→后斜管沉淀池→微滤池→臭氧发生器→清水池。

表1 进水指标/mg·L-1

2.2 主要单元介绍

2.2.1 预处理部分

该部分主要作用是去除污水中的轻油、重油及降低废水中有毒物质的含量,调节、均合来水的水质、水量,为生化处理创造条件。

(1)隔油池原理

隔油池为重力沉降除油,密度较大的油脂在缓慢流动的过程中逐渐下沉,被挡板挡在底部集油槽内,通过重油泵排出系统;密度较小的油脂在水平向前流动的过程中逐渐上浮到水面,被挡板挡住。其它乳化油被带至混凝沉淀系统被进一步处理。

(2)前混凝系统

在污水处理过程中,向污水投加药剂,进行污水与药剂的混合,从而使水中的胶体物质产生凝聚或絮凝,这一综合过程称为混凝过程。

前混凝是废水原水在经过油分离池后经历投加硫酸亚铁和聚丙烯酰胺的过程,主要去除废水中的硫化物、硫氰化物、氰化物以及部分COD,降低废水毒性。

2.2.2 生化处理部分

污水经预处理后通过调节池生物上水泵进入生化处理阶段,先后经O1曝气池,水解池和O2曝气池对废水进行生物处理。

(1)O1曝气池

该系统是废水处理过程降解有机污染物的关键步骤,能将废水中大部分溶解性有机物有效去除。由于反应器内的生物量和有机质浓度高于6 g/L以上,进水COD负荷大于2 kg·COD/m3·d,允许进水COD的浓度达到8 000 mg/L,苯酚类小于1000 mg/L,可对CODCr实现85%以上的去除率,可对苯酚类污染物实现99%以上的去除率。反应器氧利用率大于50%,表现出高效与低能耗。该反应器耐受毒性负荷、浓度负荷及水力负荷均高于常规反应器。

(2)水解酸化系统

O1出水进入水解池,在水解池主要发生两个化学过程:

水解酸化作用。在厌氧条件下,O1出水中的残余有机物(主要为难降解大分子有机物)被厌氧污泥分解为小分子、易降解的有机物。

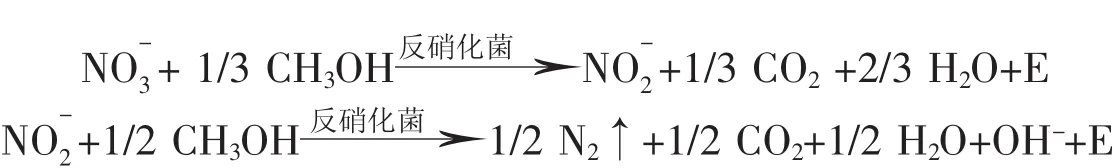

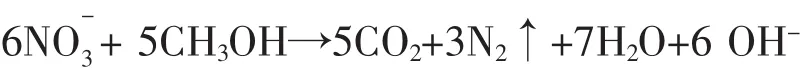

反硝化作用是在低氧浓度或无氧条件下,由多种反硝化菌作用,将硝酸盐氮还原为亚硝酸盐,最终变为氮气溢出的过程:

反硝化反应总方程式:

(3)O2曝气池

在O2曝气池利用活性污泥中含有的大量细菌和原生动物等好氧微生物,在有氧的情况下,经过硝化反应,废水中的氨态氮被转化为硝酸盐氮和亚硝酸盐氮,同时对残余有机物进行吸收、分解,最终变成CO2和H2O,以达到处理污水的效果。这些好氧微生物通过对酚、氰有机物的吸收分解,同时也满足了自身的生长需求。

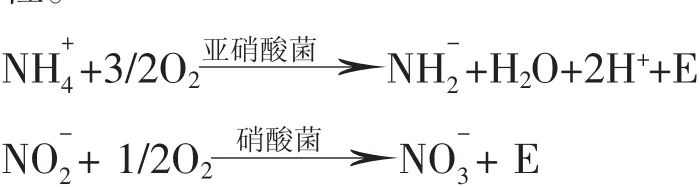

硝化作用:在亚硝酸菌和硝酸菌等硝化细菌的作用下,把氨氮氧化成亚硝酸盐,最终变为硝酸盐的过程。

硝化反应总方程式:

在硝化反应中,1g氨氮转化为硝酸盐氮耗氧4.57g,同时消耗7.14g重碳酸盐碱度(以CaCO3计)。此过程去除大部分有机物和大部分的酚、氰。

2.2.3 后混凝处理部分

后混凝采用投加聚合硫酸铁和活性炭,实现进一步降解的目的。投加活性炭的目的是去除可吸附性的有机污染物,降低COD、色度等浓度,降低后续臭氧的添加量,获得更好的出水效果。

2.2.4 污泥常见的异常问题及对策

(1)二沉池出水带有细小悬浮污泥颗粒

产生原因主要有:因短流而减少了停留时间使絮体在沉降前即流出;活性污泥过度曝气,使污泥过氧化;水力超负荷;因操作或水质关系产生针状絮体。

解决方法有:减少水力负荷;调整出水堰的水平;投加化学絮凝剂;调节曝气池中运行的工艺,以改善污泥的性质。如缺营养时,应加营养;如泥龄过长,则应使之缩短,合理控制曝气量。

(2)污泥上浮、污泥结块、堆积并引起污泥解絮,污泥升至表面。

解决办法有:加大排放污泥量;更换损坏的刮泥板;将黏附在二沉池内壁及部件上的污泥用刮泥板刮去。

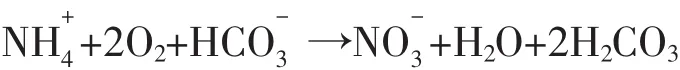

2.3 各单元处理效率

对此系统进行长时间监测,2月份平均数据见表3。由此可以看出,O1曝气池对COD的处理率约为93%,对硫氰化物的处理率约为99%,硫化物、挥发酚去除率为100%,但是氨氮大幅上升。理论上,100 mgSCN-可释放24 mg NH4-N,其中约10%被微生物作为氮源利用转化为生物质,其他则以形式进入水体[2],因此造成了氨氮的上升。高氨氮经过水解池、O2曝气池的硝化与反硝化作用被微生物分解到个位数,最后出水指标全部达标。

表3 各单位水质指标/mg·L-1

2.4 主要影响因素

(1)BOD负荷率。

(2)营养物质。

(3)溶解氧:O1系统活性污泥为去除COD的好氧微生物,对溶解氧的要求为1.5~2.5;水解池厌氧酸化菌群要求溶解氧为<0.1,反硝化菌要求溶解氧<0.5。超过上限时,厌氧酸化菌会大量死亡,反硝化细菌会降低活性。O2池内微生物为氨氧化细菌和亚硝化细菌,要求溶解氧的浓度为3~5。

(4)pH值:因废水到O2(二级曝气池)时夹带高浓度的氨氮,在pH值较高时,氨氮在水中以氨分子的形式存在,而氨氧化细菌和亚硝化细菌对氨分子的耐受性极差,如长时间接触高浓度的氨分子(即O2池PH值控制较高),会导致该细菌大量死亡,对系统造成严重冲击。

(5)温度:温度过低,活性污泥将会失去活性,导致系统处理效率降低;温度过高,污泥将解体、死亡。

(6)有毒物质:酚、氰、油、硫化物等。

3 结论

通过多年的焦化废水处理工作经验,总结出许多系统运行中的异常情况及对策(见表4)。作为水处理工作者,要及时观察系统中每一个环节的变化和异常,保障系统的稳定运行。

好氧→水解→好氧脱氮除磷工艺具有抗冲击能力强的特点,废水指标波动大或有毒物质较多时也能达到稳定运行的工艺要求;减少了二沉池、污泥回流泵等设备、设施;节省了电能消耗及空间占用。通过O1曝气池减少了废水有机物指标(COD),降低了后续处理系统的负担,使剩余污泥排入污泥分离池最终到压滤机。

表4 生化处理异常情况及对策