天铁烧结余热回收工作探讨

2019-01-07谢红

谢 红

(天津天铁冶金集团炼铁厂,河北涉县056404)

0 引言

在钢铁生产过程中,烧结工序的能耗约占总能耗的10%,仅次于炼铁工序,位居第二。在烧结工序总能耗中,烧结机烟气和冷却机废气显热约占总热耗的50%以上,因此尽可能地利用这部分余热资源是烧结节能降耗的重要途径。

天津天铁冶金集团有限公司现有2条400 m2烧结生产线,烧结环冷机均分5个区段冷却矿料,环冷机每区段各配置1台鼓风机,各鼓风机的送风经环冷机各段与高温烧结矿料换热后,分别向大气排放150~450℃的“低温废气”,废气中还含有一定数量的矿物粉尘。各生产工序产生的余热余能如果无法实现能源循环利用将会产生巨大浪费。

烧结工序的能耗在钢铁企业生产工艺流程中仅次于炼铁的能耗,占总能耗的1/10~2/10,且其中一半的热能消耗在了烧结烟气和环冷机的废气上,并没有得到回收和利用,因此,对烧结余热的回收与利用主要针对回收400 m2烧结机机尾高温余热和环冷机高温余热。

1 烧结工序中可利用的余热资源

1.1 烧结工序建设规模

生产规模为2台400 m2烧结机,烧结机利用系数1.263 t/(m2·h),年产冷烧结矿400万t。产品为温度<120℃经过整粒的冷烧结矿(碱度:CaO/SiO2=1.85~1.95;FeO:~8%;转鼓指数:≥76%)。

1.2 可利用的余热资源

烧结工序中可利用的热源主要是环冷机一段和二段排出的高温烟气、烧结机机尾和大烟道烟气,热源的资源参数见表1~表3。

1.3 余热回收改造重点设备的必要性

在烧结生产过程中,由于烧结矿在烧结机上的烧成情况之间存在一定的差异性,在具体的烧结过程中通过测量发现,余热回收段的废气温度最高可以达到520℃,废气的最低温度为280℃。由于这样大范围的波动情况,对烧结余热回收造成一定的困难。同时,热源的连续性在整个余热回收的过程中占有极大的比重,是余热回收所必须具备的条件。因此,只有保证烧结矿在通过烟气回收段中具有一定的连续性,才能保证烧结余热的热源提供是源源不断的。一旦烟气回收段中烧结矿不断循环通过,出现了停顿或者是中断现象,则整个余热回收系统也会随之受到影响。这就要求对相关余热回收部位中的重点设备进行改造。

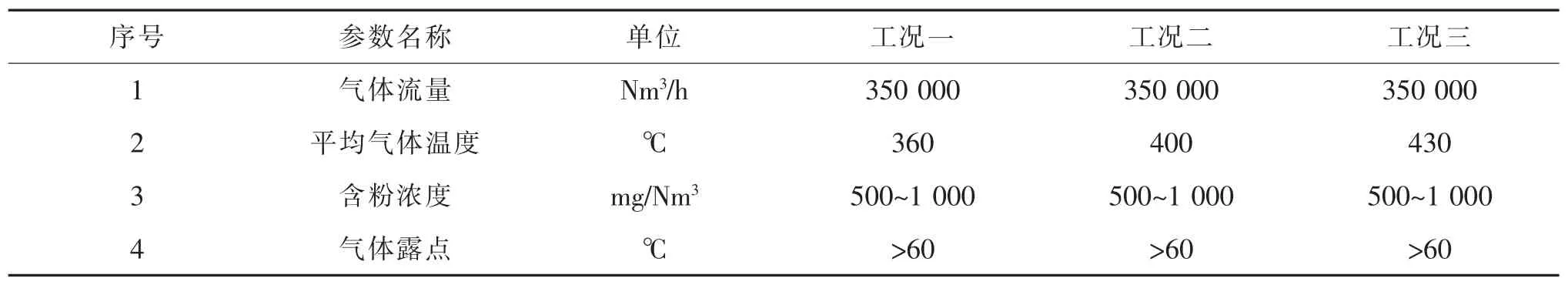

表1 400 m2烧结环冷机一段所利用的热风资源参数

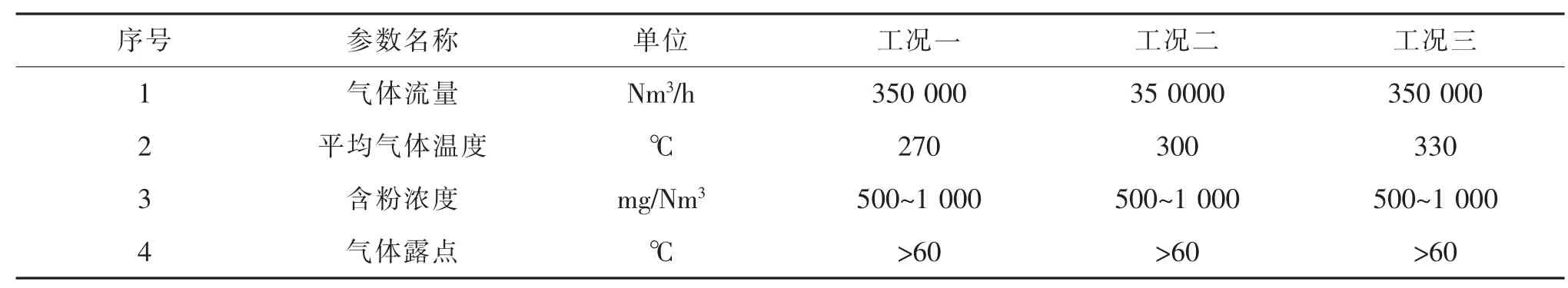

表2 400 m2烧结环冷机二段高温端所利用的热风资源参数

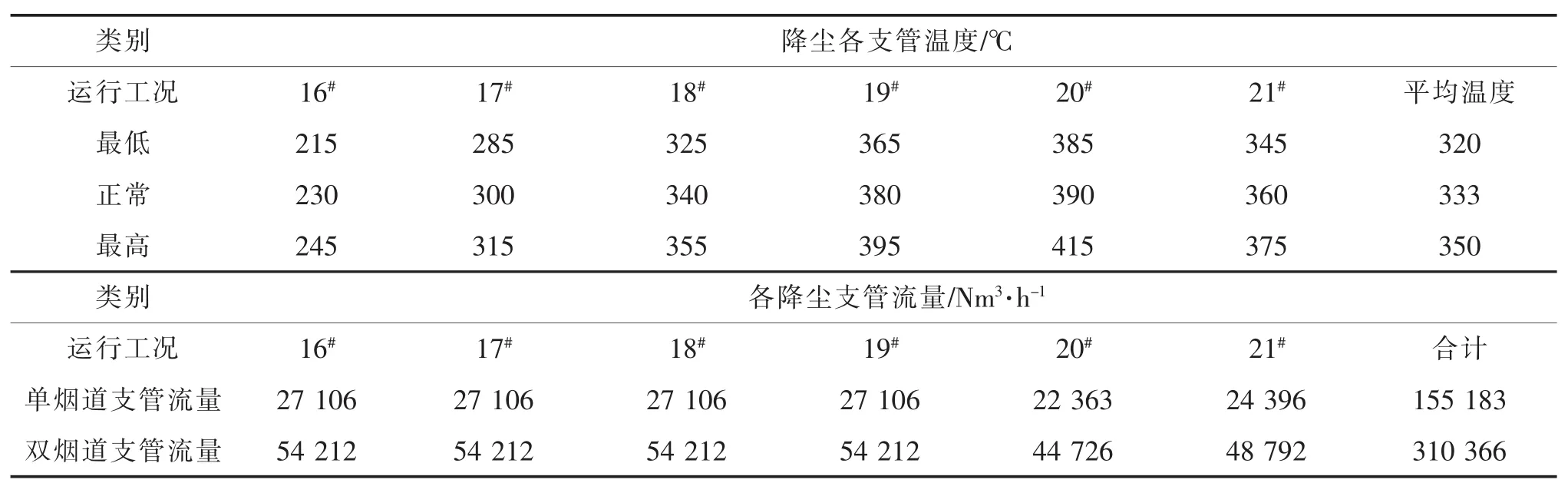

表3 400 m2烧结机大烟道所利用的热风资源参数

2 余热回收中涉及的工艺改造

2.1 烧结室改造

烧结机尾部部分要进行一段密封改造,一段加长型密封。改造后尾部余下部分增加一段1.5m长小风箱,增加7.5 m2烧结面积,相应新增两个膨胀节及两段风箱支管。

2.2 鼓风环式冷却机改造

将烧结环冷机一、二段风箱排出的气体作为余热锅炉的热源进行回收利用,产生蒸汽推动汽轮机做功并作为主抽风机的动力,改造后环冷机漏风率大大降低。同时,必须对环冷机最大生产能力和余热锅炉的需求进行核算,确保两者之间不会冲突。一般情况下,会对环冷原有5台鼓风机中的4台进行改造或更换。改造方案要根据现场实际情况、生产情况、资金投入等具体情况进行最优配置。

2.3 主抽风机室改造

原主抽风机共2台,每台主抽风机电机功率约7 800 kW,1 000 r/min,10 000 V。风量 21 000 m3/min(工况),升压 17 500 Pa,入口压力-17 000 Pa,出口压力500 Pa。对主抽风机室进行改造。由于改造后主抽风机采用汽轮机拖动形式,烧结改造内容如下:新增汽轮机拖动配套设备基础,拆除原9柱线处中心柱,新增16 m(宽)×5 m(长)跨,4.8 m(宽)×6 m(高)检修门、走行门。及原车间跨度16 m(宽)×58.5 m(长),改造后长度方向增加5 m跨,即16 m(宽)×63.5 m(长)。新增5 m跨与原脱硫塔2台水泵碰撞,拆除原水泵并就近新建。

2.4 环冷机改造

环冷机作为烧结生产工艺的主要设备之一,随着环冷机余热回收技术的推广,要求环冷既要保证具有良好冷却效果,又要有效收集余热,结构简单、可靠。传统环冷机的结构在满足上述要求上已略显不足。

改造环冷必须根据现有460 m2环冷机土建基础、框架立柱、风道及散料处理系统等,对460 m2环冷机轨道垫梁(含轨道垫梁及散料斗适应新密封接触部分改造)以上部件重新优化设计、制造、拆除和安装。采用多功能环冷机的结构,整体移除部分包括原有的传动装置、回转体、密封装置、水平轨、侧轨、罩子、卸料密封罩、支承辊、卸料曲轨、给料漏斗;局部修改部分包括机架、卸料漏斗、+4.7走台,中心测量装置;新增部分包括回转体、罩子装配、压轨装配、侧挡辊装配、支承辊、密封装置、卸料处密封罩及卸料处安全装置等。

3 烧结余热回收系统及天铁的规划

环冷机余热回收利用技术的应用可将烧结环冷机一、二段风箱排出的气体作为余热锅炉的热源进行回收利用,产生蒸汽推动汽轮机做功达到作为主抽风机动力的目的,实现了机械能→机械能直接转化的过程。

烧结余热能量回收系统具体由烧结余热汽轮机、变速离合器、烧结主抽风机、同步电动机组成。它将钢铁企业烧结余热回收的能量直接作用在烧结主抽风机轴系上,通过降低电机动电流而达到节能的目的,即通过系统集成提高能量回收效率,节省投资及运行成本。

由于天铁目前所处困境的制约,对于天铁集团的两条400 m2烧结生产线来说,余热回收项目最少要满足以下几个个条件:

(1)低投入,最好采用BOO项目融资模式,由项目公司投资并承担工程的设计、建设、运行、维护,培训等工作,设备归属项目公司,天铁按年支付使用费用。

(2)现有布局低成本改造,最大化地利用烧结现有的设备设施,最合理地改造,最科学地布局,充分利用天铁技术人员自营自改,达到改造的目的。

(3)效益有益于降低烧结矿生产成本。科学合理地利用余热回收,创造效益最大化,满足节能降耗的需求。

4 结语

为了实现可持续发展的目标,节能减排是一种重要的实现途径。钢铁产业已经成为了我国的一项支柱性产业,但同时它又是一个极具污染性质的产业,因此,在可持续发展的道路上具有极大的潜力。随着我国钢铁产业的蓬勃发展,烧结余热的回收利用是钢铁企业节能减排的重要方式,在环境保护、资源节约方面都具有重要意义,同时能够提高企业的经济效益。