天铁360 m2烧结机干法脱硫工艺的优势

2019-01-07董蓓

董 蓓

(天津天铁冶金集团有限公司炼铁厂,河北涉县056404)

0 引言

随着国家对环保越来越重视,新的《钢铁工业大气污染物排放标准》已经颁布,将从2019年开始执行超低排放标准,这将严重限制钢铁企业的发展。为了满足国家环保要求,必须处理烧结生产过程中主要污染物二氧化硫,未脱硫的烧结烟气中二氧化硫排放浓度一般为400~1 500 mg/Nm3,有的甚至可以达到3 000 mg/Nm3左右。现在的《标准》对烧结新建装备要求二氧化硫排放浓度为不超过160 mg/Nm3,而从明年开始将执行超低排放标准为35 mg/Nm3。因此,二氧化硫的排放作为重要内容,要求钢铁企业的烧结工序配备高效烟气脱硫除尘装置。

为积极响应国家环保要求,天津天铁冶金集团炼铁厂在2015年1月新建360 m2烧结机烟气脱硫除尘装置。本项目烟气脱硫除尘工程采用福建龙净“LJS烧结烟气干法脱硫剂多污染物协同净化工艺”。系统按照一机一塔全烟气脱硫方案配置,共一套脱硫装置,布置在预留的脱硫场地,从烧结主抽风机出口烟道引出到脱硫装置入口,脱硫后的净化烟气引回烧结机烟囱。具体烟气流程为“烧结机→机头电除尘器→主抽风机→脱硫吸收塔→布袋除尘器→脱硫引风机→烟囱排放”。

1 技术原理

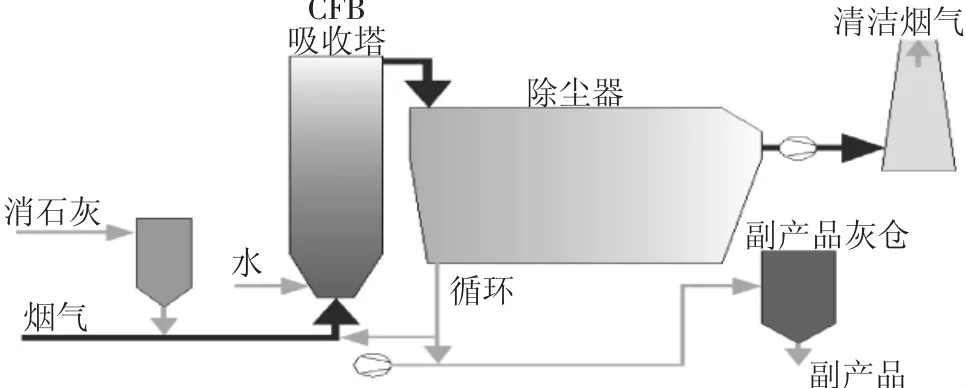

干法脱硫系统由预电除尘器、吸收剂制备及供应、脱硫塔、物料再循环、工艺水系统、脱硫后除尘器以及仪表控制系统等组成,其工艺流程见图1。

图1 脱硫工艺流程示意图

首先,从烧结过来的烟气从底部进入吸收塔,高温烟气与吸收剂、循环脱硫灰充分预混合,进行初步的脱硫反应,之后烟气通过脱硫塔进入循环流化床床体;物料在循环流化床里,产生激烈的湍动与混合,充分接触,SO2充分反应。这种循环流化床内气固两相流机制,极大地强化了气固间的传质与传热,为实现高脱硫率提供了根本的保证。

在脱硫塔内设有喷水装置,喷入的雾化水用以降低烟气的温度,使烟温降至高于烟气露点20℃左右,从而使得SO2与Ca(OH)2的反应更加充分。吸收剂、循环脱硫灰在文丘里段以上的塔内进行第二步的充分反应,生成副产物CaSO3·1/2H2O。烟气在上升过程中,颗粒一部分随烟气被带出脱硫塔,一部分因自重重新回流到循环流化床内,进一步增加了流化床的床层颗粒浓度和延长吸收剂的反应时间。

2 干法脱硫工艺优势

采用LJS烧结烟气干法脱硫及多污染物协同净化工艺,具有以下主要优势:

2.1 工艺布置

LJS布置占地面积小,可最大限度利用现有场地进行灵活布置。LJS干法脱硫工艺布置占地面积仅为2 500 m2,可最大限度利用现有场地进行布置,节约用地。一烧属于老厂新建改造项目,场地十分狭窄,采用LJS干法脱硫才能满足项目的场地要求。

2.2 对烧结烟气SO2浓度波动大具有良好的适应性

LJS干法脱硫系统适应入口SO2变化,调节灵敏,反应快,在高浓度时只要增加吸收剂的加入量即可满足提高脱硫效率的要求,因此在变化范围中,脱硫系统的SO2排放稳定小于100 mg/Nm3,甚至达到30 mg/Nm3。

2.3 采用清洁烟气再循环自补偿措施。

我厂360 m2烧结机的烟气量波动很大,采用清洁烟气再循环自补偿措施,烟气量大范围变化上有良好的操作弹性,特别适合烟气负荷变化大的烧结工况。在实际使用中,即使烟气量差别很大,脱硫系统运行十分稳定,由于设有清洁烟气再循环自补偿措施,因此没有出现任何塌床的情况。说明脱硫系统在烟气量大范围变化上具有良好的操作弹性,特别适合烟气负荷变化大的烧结、球团工况。

2.4 整个吸收塔反应器的空塔结构维护简单

干法脱硫反应的核心是吸收塔,龙净干法吸收塔的反应机理为循环流化床,塔内部无任何构件和积灰面,内部不需要任何检修,运行维护的工作量和工作强度很小,有利于生产运行。

2.5 反应时间长,系统可靠性高

塔内烟气流速约5 m/s,烟气与脱硫剂的接触时间大于8 s以上,有利于保证脱硫效率和脱硫灰水分的充分蒸发,提高整个系统的可靠性。另外,长达8 s的接触时间为高脱硫率提供了保证。

2.6 脱硫系统具有协同脱硫多组份烟气污染物的能力

LJS工艺配置为反应器+布袋除尘系统,在脱除SO2的同时,可同步几乎100%高效脱硫SO3、HCL HF、重金属、RSF等物质,同时还预留了可同时脱除二噁英、NOx的能力,因此无需考虑今后由于环保要求提高,脱硫系统需要面临二次投资和改造的问题。

2.7 系统无需防腐,排烟无需再热

LJS工艺可以脱除几乎全部的SO3、HCL、HF,酸露点温度得到有效降低,而且反应温度及排烟温度均高于露点温度15℃以上,系统及下游的烟道、烟囱无需防腐,不存在脱硫系统内部或烟囱内部出现结构安全隐患,且排烟温度高,排烟温度一般不低于75℃,无需烟气再热。可利用现有新建烟囱排放排烟也可以得到很好地扩散。

2.8 脱硫系统性能指标高、排烟透明、污染物排放浓度很小

目前,脱硫系统的排放指标优于国家的最新环保标准,通过肉眼无法看到烟囱出口排放烟,因此整个系统视觉效果很好,社会公众的认可度高。

2.9 应用工艺水随热烟气蒸发原理

LJS干法脱硫没有废水产生,所有物料输送过程均为密封,而且对外排灰尘点都设置独立的布袋除尘系统,没有二次污染的问题。

2.10 脱硫副产物

LJS干法脱硫副产物为干粉状,方便在灰仓内储存,用普通的白灰罐车即可进行运输。LJS干法脱硫副产物为干粉状,呈现碱性,可以很好地固化重金属等污染物,通常可以用于铺路、矿井回填等,同时也可以与制砖、制陶粒等较高经济价值进行综合利用。

2.11 采用专门的石灰消化器,系统简洁

LJS干法脱硫采用专门的石灰消化器,消化生成的消石灰直接喂入到脱硫塔内,中间环节少、系统简洁。消化器运动部件少,维修较方便。

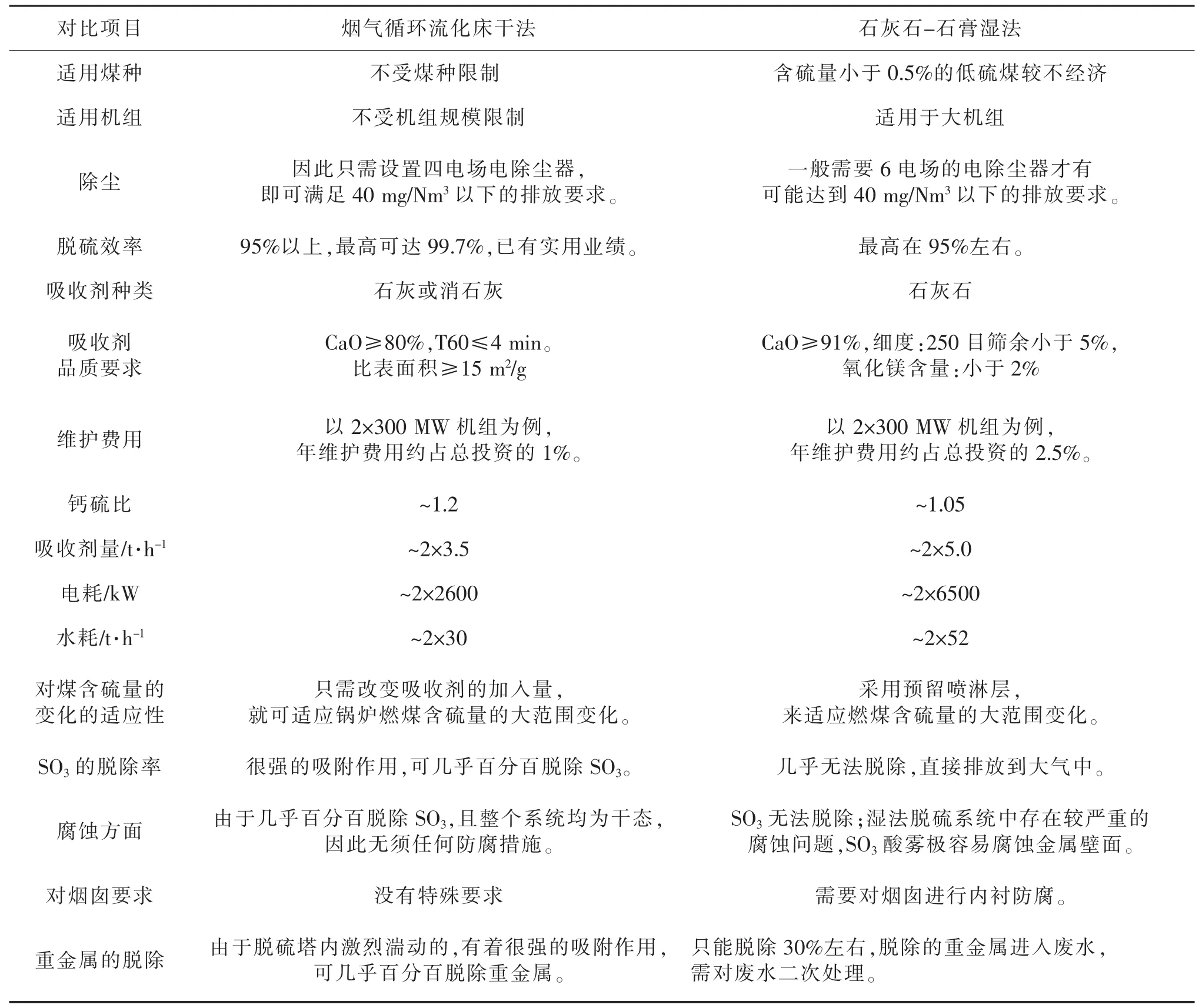

2.12 干法与湿法脱硫技术的对比

脱硫工艺消耗品参数以含硫量1.2%煤,2×300 MW机组为例,见表1。

表1 干法与湿法脱硫技术的对比

3 结束语

天津天铁冶金集团炼铁厂360 m2烧结机烟气脱硫除尘装置于2014年4月20日建设,2015年1月25日投产,经过3年多的连续稳定运行,与烧结机的同步率达100%。其脱硫及除尘效果良好,经过脱硫后排放的烟气SO2浓度在20 mg/Nm3以内,脱硫效率达到97%以上,出口粉尘排放浓度在10 mg/Nm3以内。与350 m2烧结机湿法烟气脱硫相比,本脱硫装置具有同步率高、自动化水平高、脱硫效率高及稳定性高等优点,年经济效益达到823.9万元。目前,由于烟气循环流化床干法脱硫技术的现场改造适应性较强,现已在钢铁烧结、球团、电厂锅炉、玻璃窑炉、炭黑等领域得到了广泛的应用。