基于ABAQUS的渐开线齿轮接触应力分析

2019-01-06王振飞,孙宏悦

王振飞,孙宏悦

摘 要:有限元法(FEM)是随着信息技术的发展而诞生的一种信息化分析方法,尤其在机械方面的应用极为广泛。以齿轮分析为例,三维齿轮模型逐渐取代二维模型,从模型的材质上看,材料参数得到细化,涵盖了齿轮弹性和塑性的变形特性;从分析过程看,在静态分析基础上可以进行齿轮动态分析(瞬态、冲击和碰撞等),为复杂工况的模拟提供了可能,为全面准确地模拟齿轮应力应变分析提供了更为准确科学的基础。

关键词:渐开线齿面;有限元分析;齿面接触应力;ABAQUS

中图分类号:TH132.41 文献标识码:A 文章编号:1006—7973(2019)12-0060-04

渐开线齿轮传动具有传动功率范围大、传动效率高、传动比准确、使用寿命长等优点,广泛应用于各种机械产品中。随着现代工业技术的快速发展,对齿轮传动性能的要求也越来越高。对齿面接触应力进行分析,能更精确的分析齿面接触瞬时状态,进行针对性的误差分析以及齿面优化。这将对保证齿轮在传动过程中具有合适的强度,并提高工作精度和使用寿命等,在齿轮的设计和生产制造过程中具有较好的指导作用[1]。

1 有限元软件的分析原理

在当下,随着科技的飞速进步,不同于过去依托传统公式计算,现用有限元软件进行齿轮建模分析,是一种更精确高效的分析方法。本文利用ProE、Hypermesh以及ABAQUS来进行建模仿真。其中,运用ProE进行参数化建模,Hypermesh进行齿轮模型的切割以及网格的划分,ABAQUS进行材料特性的赋予以及最终的应力分析与计算。ABAQUS是一套功能强大的工程模拟的有限元软件,其解决问题的范围从相对简单的线性分析到许多复杂的非线性问题。ABAQUS包括一个丰富的、可模拟任意几何形状的单元库。并拥有各种类型的材料模型库,可以模拟典型工程材料的性能,本文即用ABAQUS來模拟分析渐开线直齿圆柱齿轮的接触应力分析。

2 齿轮的参数化建模

本次分析应用范围最广的渐开线直齿圆柱齿轮作为分析模型,渐开线齿轮具有如下优点:

(1)结构紧凑,传动平稳,在传动过程中啮合线和啮合角始终不变;

(2)传动过程中接触点上的正压力方向始终与渐开线的基圆相切,保证传动比恒定,具有传动可分性,传动过程中中心距变化不影响其传动比特性;

(3)传动效率更高,使用寿命长。

本实验选用的主动轮和从动轮三维参数一致,参数如表1所示:

运用ProE建立齿轮基本三维模型的流程如下:

(1)将表格参数作为基本参数设置在ProE软件中,勾画出四个基本圆,分别作为基圆、齿根圆、分度圆和齿顶圆。难点在于渐开线的构造,对于ProE关系式,系统存在一个变量t,t的变化范围是[0,1]。从而可以通过(x1,y1)建立(x,y)的坐标,即为渐开线的方程。在此引入构造渐开线的公式,构造出的渐开线如图1所示:

(2)对称构图渐开线,画出单个轮齿,并对单个轮齿拉伸后阵列形成完整齿轮如图2,进而组装成齿轮组,如图3所示。

图2 拉伸后的齿轮

图3 装配完毕的齿轮组

3 齿轮的网格划分

划分齿轮网格采用的软件是Hypermesh,导入装配好的齿轮组后,首先需要对齿轮组进行切割,切割出需要分析的齿轮段即可,这样可以减少后续网格的数量,减少运算量,提高运算效率。一般选用4到8对齿进行分析,这里选用8对齿分析(见图4),并通过构造点、线、面,来对齿轮表面进行切割,为网格的划分做准备,如图5所示:

切割好网格所在的表面后,利用软件自带的2D的automesh(见图6)功能,进行面网格的划分,但是往往自动划分的网格,不够细腻,精度不高,网格的疏密分布不够理想,不能很好的突出研究者想分析的具体区域。其中单元精度是影响模型准确度的重要因素之一。对于形状比较规则的模型,原则上精度越高,网格划分越细致,计算结果越准确。对于形状不规则的模型,精度过高或过低时都容易出现网格不合理异化,使模拟结果失去准确性。如自动划分网格不能使网格均匀,则需要手动划分,不同位置选择不同的网格类型和精度。自适应网格划分效果较好,但过程繁琐计算量大,一般问题不必采用[2]。

齿轮传动的时候,经初步推算,接触受力的区域为齿轮的两个侧边,因此需要对齿轮的两个接触边进行网格的密化处理(见图7),密化网格的时候,接触边缘的区域可以适当的降低网格的密度,完成手动划分网格后,对网格进行3D拉伸,使之由面网格生成体网格,并导出,如图8所示:

4 利用ABAQUS分析齿轮接触应力

4.1 进行齿轮材料的参数定义

本文选用齿轮的材料为常用的钢材45钢,其基本参数如表2所示。

表2 45钢材料基本参数

4.2 进行分析步定义和相互作用的设定

ABAQUS中做分析,本次分为4个分析步,initial(初始步)、step-1、step-2、step-3,分析步的性质均选为静力/通用。将材料性质赋予各个接触面后,我们加上相互作用的条件限制,分别选择主动轮的主表面和从动轮的从表面(如图9所示),接触条件是耦合的,如图10所示:

4.3 载荷的设置

为了便于分析,我们选用载荷大小为50000Nm,进行模拟仿真,能保证足够的接触。

4.4 仿真

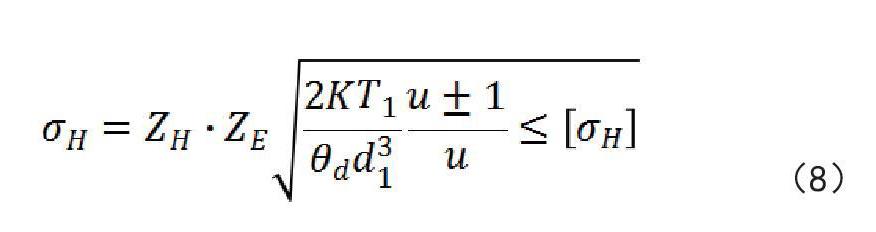

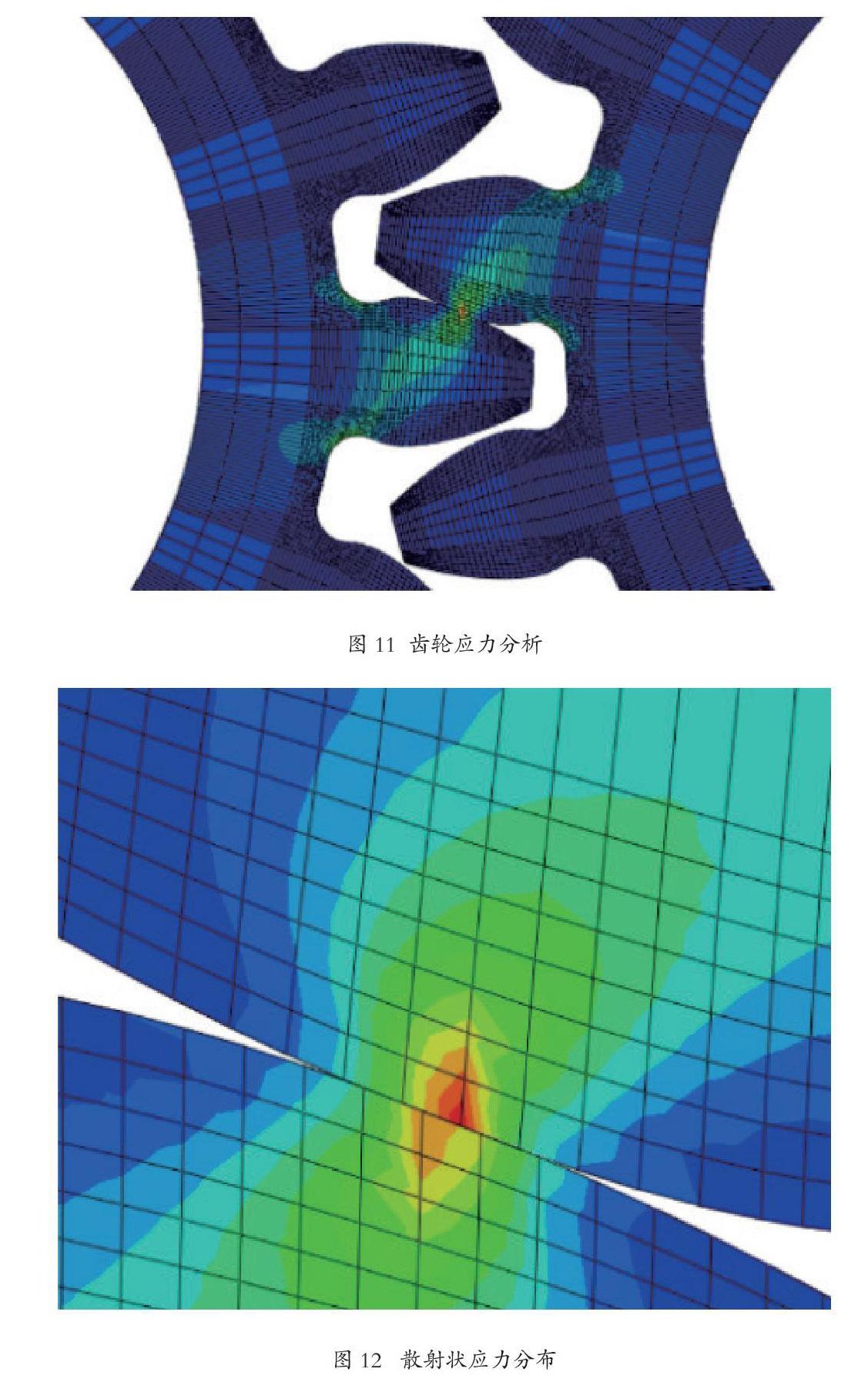

补充完剩余的参数,新建作业,进行接触的仿真(见图11),最大应力3364Pa,我们放大应力分布,发现围绕着接触中心呈现散射状(见图12),符合接触应力的分布经验,结果如下:

根据参考文献,齿轮接触应力的σH的校核公式[3]如下:

公式(8)中:

——区域系数(标准直齿轮=20°时,=2.5)

——弹性影响系数,单位为MPa1/2

——齿宽系数;K为载荷系数;

——小齿轮传递的转矩,单位为Nmm;

——小齿轮的节圆直径,对标准齿轮即为分度圆直径,单位为mm;

U——两齿轮的直径或齿数比。

由上述公式对齿轮的接触应力进行验算,求得最大接触应力为3537MPa,理论值的误差为5.14%。通过有限元建立的模型具有较高的精确度,相较于常规齿根弯曲应力计算,利用有限元计算的结果的更接近实际情况。

可以清楚的从受力云图得知,齿轮接触的应力分布围绕接触点做均匀散射状,且接触点中心处的应力相对而言非常大。

5 结论

齿轮动态性能分析,以及接触应力问题是一种高度非线性行为,以往的力学分析计算并不能完全立体地体现出齿轮啮合处的受力情况。通过ABAQUS等软件进行有限元分析,可以帮助研究者更好的反映齿轮的材料特性,模拟齿轮的接触情况,施加所需要的外力条件,更方便的去控制变量,去对比研究。通过应力图的形式,直观的呈现出应力分布情况。帮助研究者改进齿面的造型,分析齿面误差,来改造齿轮,以此获得更好的结构强度,以及动态性能。随着电子计算机技术的持续发展,以后有限元软件将变得更为精确与专业。

参考文献:

[1]张磊.齿轮误差建模与应力分析研究[D].湖南:湖南大学,2014:1-81.

[2]吕纯洁.基于Ansys的齿轮接触应力分析[J].洛阳理工学院学报(自然科学版),2012,22(3):34-37.

[3]蓝娆,杨良勇,罗昌贤.基于ANSYS WORKBENCH的齿轮接触应力分析[J].中国新技术新产品,2011,15:1.