点火通道对点火装置工作过程影响分析

2019-01-03常江吴功平吴浩东郝雪杰

常江, 吴功平, 吴浩东, 郝雪杰

(1.武汉大学 动力与机械学院, 湖北 武汉 430072; 2.中国航天科工集团 第四研究院, 湖北 孝感 432100)

液体发动机固体式点火装置(以下简称点火装置)主要是通过给电点火器供电,由电点火器作用引燃点火装置中的点火药,产生含有凝聚相粒子的高温燃气,进而引燃主药柱,主药柱产生的燃气喷射到推力室主燃烧室空腔内引燃推进剂混合物,以完成发动机正常点火。作为液体发动机的关键部件,其工作可靠性以及点火性能直接影响液体发动机的正常工作,因此对点火装置点火性能的研究具有重要意义。

对于点火装置的点火性能,国内外学者曾做过大量的研究,有效地推动了液体发动机的技术发展。国外研究如Baudart等[1]对cryotechnic发动机点火和HM7B点火器在主燃烧室点火进行了数值模拟,Buttay等[2]分析了典型的火箭发动机点火器在湍流反应流中的点火过程,Popp等[3]对HM7B点火器在发动机推力室点火启动瞬间进行了试验研究;Cho等[4]用液氧/液LNG对液体发动机进行了点火热试车;Agostino等[5]对火箭发动机的点火瞬态模型进行了数值仿真;William等[6-8]对发动机点火及工作过程中流场-结构之间的关系进行了分析。国内研究如陈博等[9]采用CFD-ACE+流场计算软件分析了点火器室压、点火导管内径和导管的结构形式对点火装置火焰点火性能的影响;李春红等[10]采用火药点火器点燃液氧/甲烷燃气发生器,通过黑火药点燃固体推进剂的公式计算了点火药量,并确定了点火时序;吴红斌[11]介绍了HM7B的点火器改进情况和HM60的点火器研制情况;杨乐、唐必顺等[12-14]分别对固体火箭发动机点火瞬间内流场仿真影响因素进行分析,对固体火箭发动机的破膜过程进行数值模拟;徐学文等[15]采用仿真软件对固体火箭发动机点火启动过程三维流场进行分析。

上述研究工作在点火装置工作性能分析方面取得了丰硕的成果,但多局限于对点火装置本身的热力学性能及工作性能进行分析。当点火装置在液体发动机上进行安装时,由于液体发动机结构的限制,点火装置产生的高温燃气通常需要经过一段较长的点火通道后引入主燃烧室,对点火装置的点火性能将会造成影响,因此对燃气在狭窄通道内的传播开展数值仿真和试验研究具有重要理论意义和工程应用价值。国内外关于推力室点火通道对点火装置性能影响分析方面的研究相对较少。

本文针对某型液体发动机的点火装置及推力室头部的点火通道系统,利用Fluent软件对点火装置无点火通道和经过点火通道2种工况下进行数值仿真,分析了2种工况下对点火装置工作压强、速度、温度以及流量等点火性能的影响,最后通过试验验证了分析的正确性,结果可以为液体发动机点火装置的优化设计提供依据。

1 计算模型

1.1 数学模型的建立及网格划分

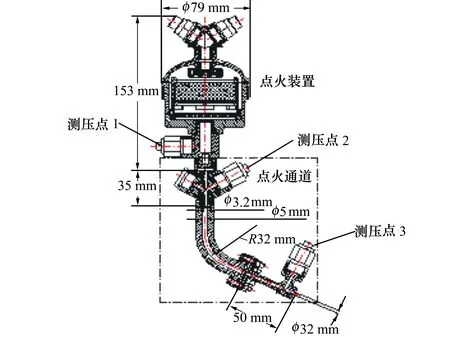

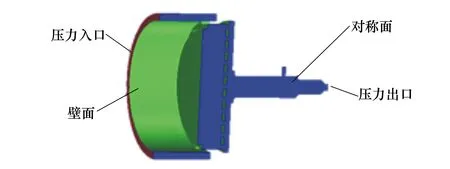

图1为某型液体发动机点火装置安装在点火通道上的结构示意图,其中虚线框以内的结构为液体发动机推力室点火通道的简化结构,虚线框以外的结构为点火装置主体结构,点火装置与液体发动机推力室点火通道通过螺纹进行连接。同时在点火装置喉前、四通和点火出口前共设有3处测压点,以便于试验时压力测试。

图1 点火装置示意图

点火装置直径为79 mm,高153 mm。内部装药采用端面燃烧的双基药柱,药柱燃烧温度1 950 K,点火装置燃烧平衡压强设计值为8 MPa,燃烧时间2.3 s。为使点火装置点火瞬间内部能快速建压到8 MPa的燃烧平衡压力,点火装置出口部分设计为壅塞喉部,设计直径为2.6 mm。点火装置外部安装的点火通道由3段组成,其中第一段为长度35 mm,内部流通直径3.2 mm的直段,略大于点火装置喉部直径;第二段为弧长36 mm,弯曲半径为32 mm,弯曲角度65°的弯管,由于弯管部位流动阻力较大,为减少燃气流过时的局部压力损失,将弯管部位的内部流通直径增大为5 mm;第三段设计为长度50 mm,内部流通直径3.2 mm的直段,通过内部流通直径的缩小,使流经弯管后减速的燃气快速加速。

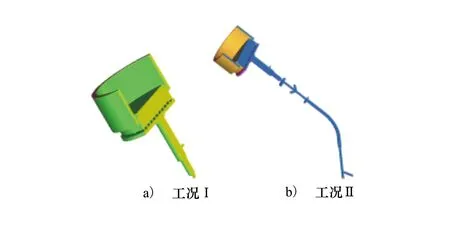

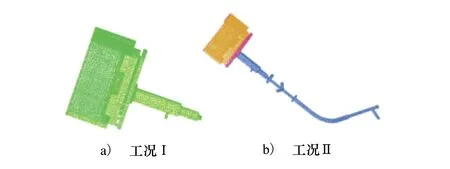

根据给定的点火装置结构参数,在不影响分析结果的情况下,对物理模型进行简化,使用三维设计软件分别对无点火通道状态(工况Ⅰ)和经过点火通道状态(工况Ⅱ)下的内部流场进行建模,因模型为对称结构,为减少计算量,取一半的流场区域进行计算,如图2所示。由于点火装置内部流场模型结构比较复杂,采用非结构化网格,通过FLUENT的前处理软件ICEM CFD对模型进行网格划分,如图3所示,总网格单元数分别为579 849,757 213。在FLUENT软件中将求解器设置为耦合式求解器(density-based),可同时求解各控制方程,联立求出各变量,适用于本文所涉及的高速领域问题;离散方法选择为二阶迎风格式(second order upwind),具有二阶精度截差。

图2 工况Ⅰ和工况Ⅱ下的内部流场区域

图3 工况Ⅰ和工况Ⅱ下的内部流场网格划分

1.2 控制方程

在点火装置内部流场数值模拟中,提出以下假设:

1) 不考虑流动对点火装置流道的烧蚀破坏;

2) 不考虑热辐射对点火装置的影响;

3) 不考虑流动中化学反应的影响;

4) 假定气流流动为定常流动。

点火装置内部流动属于三维、黏性、湍流流动,其运动规律符合三维可压流动守恒形式的N-S方程,三维可压流动守恒形式的N-S方程是完整描述湍流流动的非线性偏微分控制方程,它是基于连续介质流体质量、动量和能量守恒定律建立,考虑了可压缩性、黏性等影响。雷诺平均N-S控制方程在三维笛卡尔坐标系中的微分形式的守恒形式如下:

质量守恒方程:

(1)

动量守恒方程:

(2)

能量守恒方程:

(3)

式中,ρ,ui,p和xi分别为流体密度、速度、压力和Eulerian坐标分量,E为总能量,qi为热流量,τij为切应力分量。

1.3 湍流模型

湍流模型采用计算精度较高的k-ε二方程模型[16-17]:

k控制方程:

(4)

ε控制方程:

(5)

由此得出:

(6)

式中,P为湍流动能产生项,常数项取值:Cμ=0.09,Cε1=1.44,Cε2=1.92,σk=1.0,σ1=1.3。

1.4 边界条件

本文边界条件主要有点火装置内部流场入口、壁面以及出口等,其示意图如图4所示。下面分别对些边界条件进行定义。

1) 入口边界条件

点火装置内部流场入口选用压力入口边界条件。压力入口燃气温度为T=1 950 K,压力入口压强为点火装置燃烧平衡压强p=8 MPa。

2) 壁面边界条件

由于点火装置工作过程进行得很快,燃气通过管壁热交换的散热量相对于燃气本身产生的热量来说非常小,因此分析时将流动假设为绝热过程。点火装置内部流场壁面条件采用速度无滑移条件,温度采用绝热壁面条件,压力梯度为零。

3) 对称边界条件

点火装置内部流场为对称结构,为减少计算量,采用了对称计算边界条件。

4) 出口边界条件

点火装置内部流场出口选用压力出口边界条件。压力出口总压以标准大气压为参考压力,p=0.1 MPa;大气温度T=300 K。

5) 工作介质

点火装置内部流场工作介质为高温燃气,不考虑二相流,燃气为纯气相。等效为具有某种热力学性质的单一理想气体,本文采用理想气体来进行模拟。燃气温度T=1 950.4 K,燃气动力黏度μg=1.789×10-5kg·m-1·s-1,燃气导热系数λg=0.024 2 W·m-1·K-1,燃气比热容cp=1 651 J·kg-1·K-1,燃气摩尔质量分数M=24.71 g·mol-1。

图4 边界条件示意图

2 仿真结果及分析

燃气速度、压强、温度及流量是表征点火装置点火能量和工作性能的重要指标,因此本文分别对工况Ⅰ、工况Ⅱ下点火装置燃气通道流场的相关参数进行稳态计算,根据得到的结果,分析点火通道对点火装置流场影响。

2.1 点火通道对流场压强的影响分析

如图5所示,在工况Ⅰ条件下,喉部收敛段至扩张段,燃气压强逐渐减小,在出口处达到最低,为2.24 MPa。在工况Ⅱ条件下,燃气流经喉部后面的一小段直管过程中,由于沿程阻力的影响,燃气的压强损失了16%;在直管后的弯曲段,由于燃气的速度快速变小,根据伯努利原理燃气压强升高;弯曲段后面有一段较长的直管,其横截面积变小,燃气速度在横截面收敛的作用下逐渐增加,相应的压强逐渐减小;点火通道出口处由于截面扩张,燃气膨胀加速,燃气压强急剧降低,在出口处达到最低,为0.91 MPa,比工况Ⅰ条件低60%,但仍高于大气压,对初期点火不会带来影响。

图5 2种工况下内部流场对称面上的静压云图

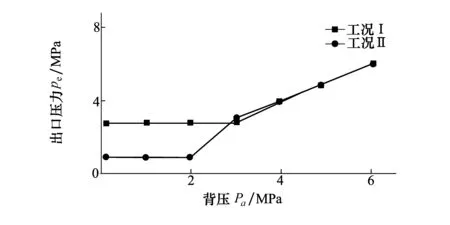

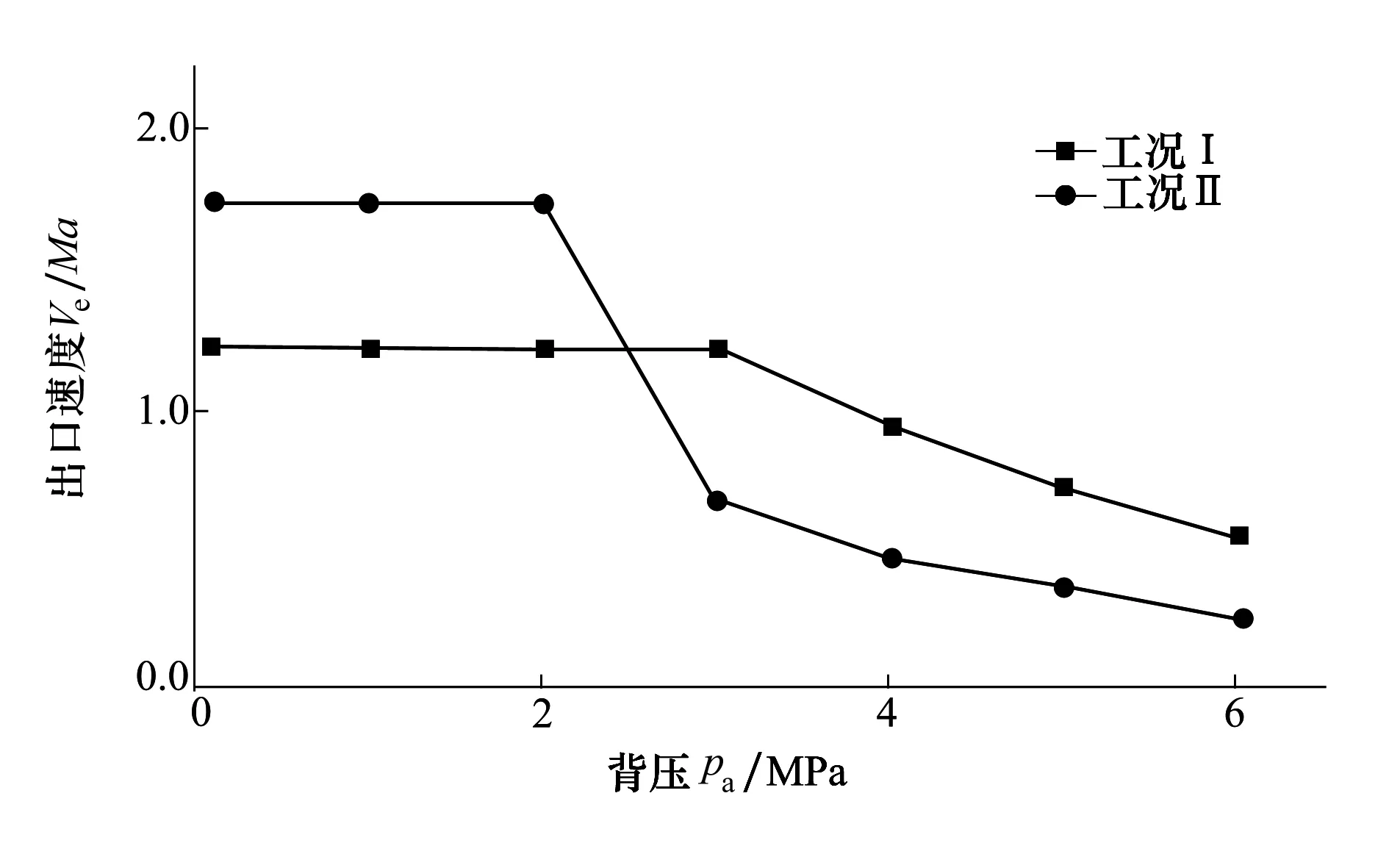

液体发动机推力室从开始点火到稳定燃烧的整个工作过程中,其主燃烧室压强会经历从大气压强到工作压强的升高变化过程,在这个过程中点火装置应保持连续工作以确保点火成功,因此本文分析了推力室燃烧室压强从大气压强(0.1 MPa)升高到工作压强(6 MPa)过程中,点火装置在工况Ⅰ和工况Ⅱ条件下的工作情况,其出口压强结果如图6所示。

从图上可以看出,在主燃烧室压强为大气压时,点火装置在工况Ⅱ条件下的出口压强比工况Ⅰ条件

图6 出口压强随主燃烧室压强的变化

下的出口压强低,随着主燃烧室压强的增大,点火装置在2种工况下的出口压强均呈现先稳定,然后在某一临界值后迅速增加的趋势。主燃烧室压强在0~3 MPa变化时,在工况Ⅰ的情况下,点火装置出口处的压强保持不变,主燃烧室压强在3 MPa以后,点火装置出口处的压强随主燃烧室压强同步上升;主燃烧室压强在0~2 MPa变化时,在工况Ⅱ的情况下,点火装置出口处的压强保持不变,主燃烧室压强在2 MPa以后,点火出口处的压强随主燃烧室压强同步上升。

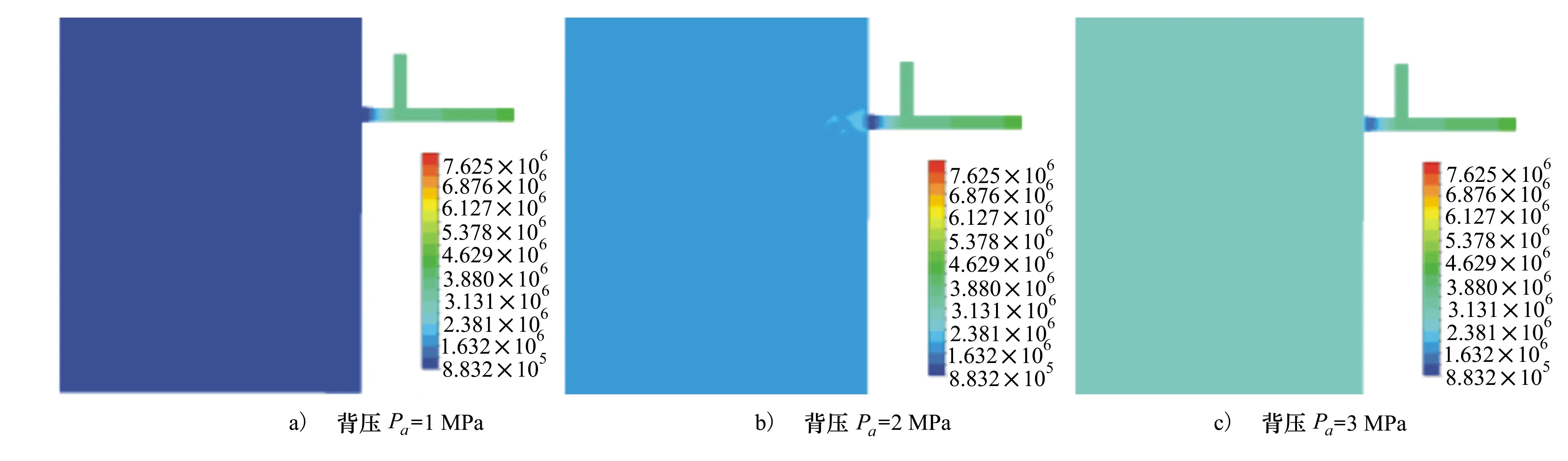

以图7工况Ⅱ条件下燃气压强云图受主燃烧室压强变化的影响过程为例,从中可以分析出现临界值的具体原因。这主要是由于当主燃烧室压强超过点火出口燃气压强时,点火出口喷射的射流会受到主燃烧室压强的压缩而出现干扰区(如图7b)所示),点火出口的流动开始受到影响,当主燃烧室压强继续增大时,干扰区将继续向点火出口的上游移动,从而导致点火出口燃气压强随主燃烧室压强同步上升。

图7 工况Ⅱ燃气压强云图随主燃烧室压强的变化

2.2 点火通道对流场速度的影响分析

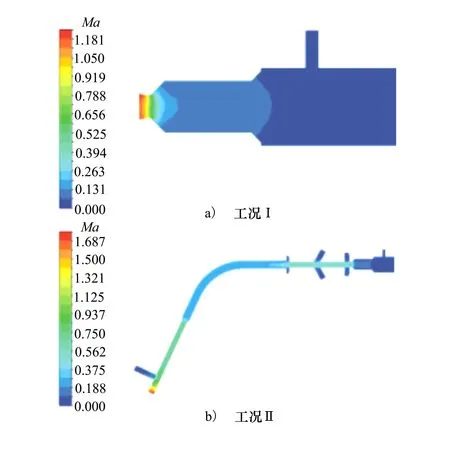

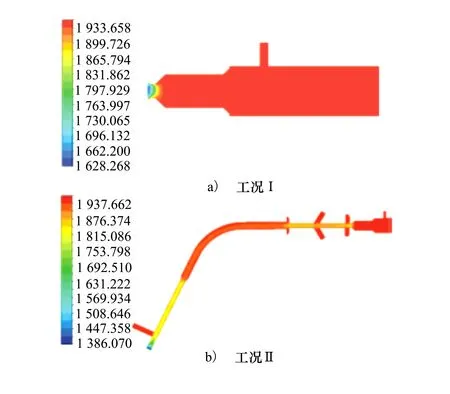

如图8所示,在工况Ⅰ条件下,喉前收敛段随着横截面积逐渐减小,燃气速度逐渐增加,由亚音速逐渐增加至音速,最终在喉部位置达到声速(1Ma),喉后扩张段随着横截面积逐渐增加,燃气继续膨胀加速,最后在出口处达到最大值1.27Ma,整个流动符合喷管流动特征。在工况Ⅱ条件下,由于在点火装置后面增加了点火通道接管,在狭长的点火通道的流动阻力影响下,点火装置喉部未达到壅塞条件,燃气速度未达到声速,其值为0.5Ma左右;喉部后面有一小段直管,其横截面积保持不变,燃气速度基本保持不变;直管后点火通道有一段较长的弯曲段,燃气的局部流动阻力增大,且截面直径相对于直管段增加了56%,燃气速度流经弯管后变小至0.23Ma;弯曲段后面有一段较长的直管,其横截面积变小,燃气速度在横截面收敛和管壁摩擦的作用下逐渐增加,由亚音速逐渐增加至音速,最终达到壅塞条件;点火通道出口处由于截面扩张,燃气继续膨胀加速,在出口处达到最大值1.78Ma,比工况Ⅰ条件高40%,点火燃气速度越高,越有利于和液体推进剂之间的热交换,有利于初期点火。

图8 2种工况下内部流场对称面上的马赫数云图

图9 出口速度随主燃烧室压强的变化

推力室主燃烧室压强从大气压强(0.1 MPa)升高到工作压强(6 MPa)过程中,点火装置在工况Ⅰ和工况Ⅱ条件下的出口速度分析结果如图9所示。从图上可以看出,在主燃烧室压强为大气压时,工况Ⅱ条件下的出口速度比工况Ⅰ条件下的速度要高,随着主燃烧室压强的增大,2种工况均呈现先稳定然后迅速减少的趋势。根据2.1节的分析,对于超声速气流而言,当主燃烧室压强小于临界值时,对点火出口的流动基本没有影响,出口速度保持不变;当主燃烧室压强增至临界值以后,由于点火装置出口处干扰区向出口上游移动的影响,点火出口的压强开始随主燃烧室压强逐渐增大,流动速度明显下降。在工况Ⅰ的情况下,主燃烧室压强在0~3 MPa变化时,点火装置出口处的速度保持不变,主燃烧室压强在3 MPa以后,点火装置出口处的速度减小;在工况Ⅱ的情况下,主燃烧室压强在0~2 MPa变化时,点火装置出口处的速度保持不变,主燃烧室压强在2 MPa以后,点火出口处的速度快速减小,且最终出口速度小于工况Ⅰ,会对点火带来不利影响。

2.3 点火通道对流场温度的影响分析

如图10所示,在工况Ⅰ条件下,喉部收敛段至扩张段,燃气温度逐渐减小,在出口处达到最低,其值为1 628 K。在工况Ⅱ条件下,燃气流经喉部后面的一小段直管过程中,由于沿程阻力的影响,燃气的温度损耗了1.4%;在直管后的弯曲段,由于燃气的压强升高,根据绝热过程中Tk/p(k-1)为常量的原理,燃气的温度同步升高,且升温速率小于升压速率,式中T为燃气温度,p为燃气压强,k为燃气绝热指数;弯曲段后面的长直管中,燃气在横截面收敛的作用下逐渐加速,压强逐渐减小,温度逐渐升高;点火通道出口处由于燃气膨胀加速,压强急剧降低,温度也急剧降低,在出口处达到1 386 K,比工况Ⅰ条件低15%,对初期点火影响不大。

图10 2种工况下内部流场对称面上的静温云图

当主燃烧室压强从大气压强(0.1 MPa)升高到工作压强(6 MPa)过程中,点火装置在工况Ⅰ和工况Ⅱ条件下的出口温度分析结果如图11所示。

图11 出口温度随主燃烧室压强的变化

从图上可以看出,工况Ⅱ条件下的出口温度与工况Ⅰ条件下的出口温度相差不大,温度因素在2种工况条件下对点火过程没有明显的影响。随着主燃烧室压强的增大,2种工况均呈现先稳定然后逐渐增加的趋势,这主要是由于当主燃烧室压强增至临界值以后,点火出口的流动开始受到影响,随主燃烧室压强的增大出口压强同步上升,燃气温度逐渐上升。在工况Ⅰ的情况下,主燃烧室压强在0~3 MPa变化时,点火装置出口处的温度保持不变,主燃烧室压强在3 MPa以后,点火装置出口处的压强与主燃烧室压强平衡,并随主燃烧室压强同步上升,相应的温度逐渐上升;在工况Ⅱ的情况下,主燃烧室压强在0~2 MPa变化时,点火装置出口处的压强保持不变,主燃烧室压强在2 MPa以后,点火出口处的压强与主燃烧室压强平衡,并随主燃烧室压强同步上升,相应的温度逐渐上升。

2.4 点火通道对流场流量的影响分析

当推力室主燃烧室压强从大气压强(0.1 MPa)升高到工作压强(6 MPa)过程中,点火装置在工况Ⅰ和工况Ⅱ条件下的流量分析结果如图12所示。

图12 流量随主燃烧室压强的变化

从图上可以看出,工况Ⅱ条件下的流量比工况Ⅰ条件下的流量小6.1%,不会对点火过程带来明显的影响。随着主燃烧室压强的增大,2种工况均呈现先稳定然后逐渐减少的趋势,但流量总体变化不大,因此流量因素对点火过程的影响不明显。

3 试验验证

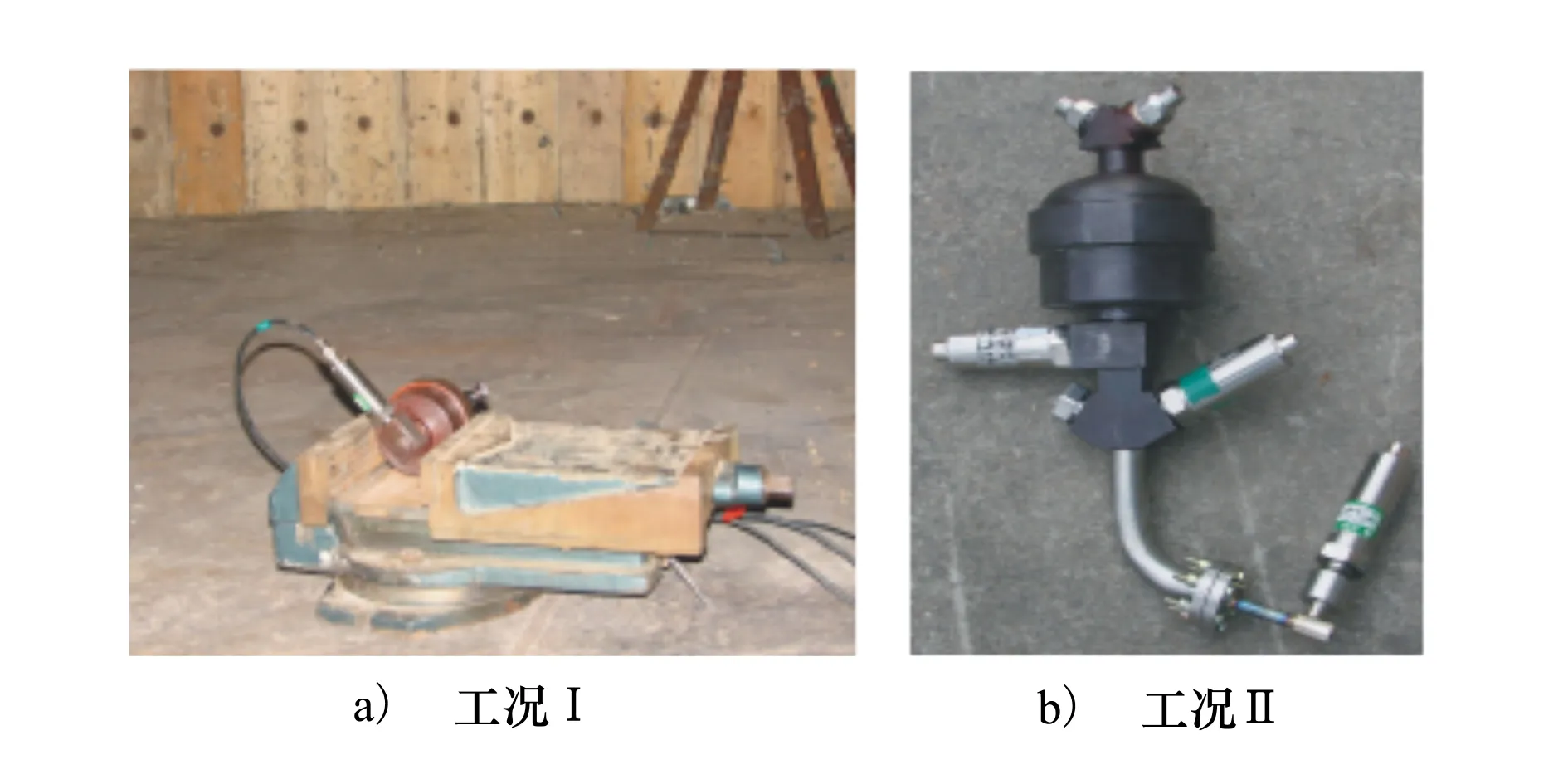

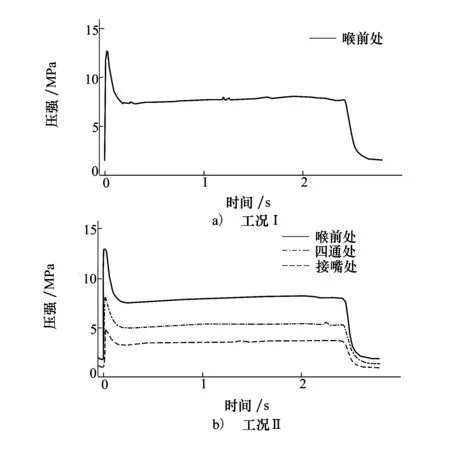

为了验证数值模型和求解方法的可靠性,本文对工况Ⅰ和工况Ⅱ下的点火装置进行了实物验证试验,试验时出口背压为大气压。由于燃气温度变化不大,因此不再专门进行测量,同时试验过程中燃气速度较难精确测量,因此试验过程中主要测量各位置的燃气压强,并根据工作时间换算燃气流量。工况Ⅰ条件工作时,在点火装置喉前位置进行测压,见图13a);工况Ⅱ条件工作时,在点火装置喉前位置、点火通道第一段直管段位置、以及点火通道出口前位置进行测压,见图13b)。利用压力变送器和多路数据采集系统,测得2种工况下的压力-时间曲线如图14所示。

图13 2种工况下的点火装置试验情况

图14 2种工况下试验测得的压强-时间曲线

在工况Ⅰ情况下,点火装置喉前工作压强为7.8 MPa,工作时间为2.32 s,换算成质量流量为51 g/s;在工况Ⅱ情况下,点火装置喉前工作压强为7.52 MPa,点火通道出口前压强为3.38 MPa,工作时间为2.4 s,换算成质量流量为49.31 g/s。

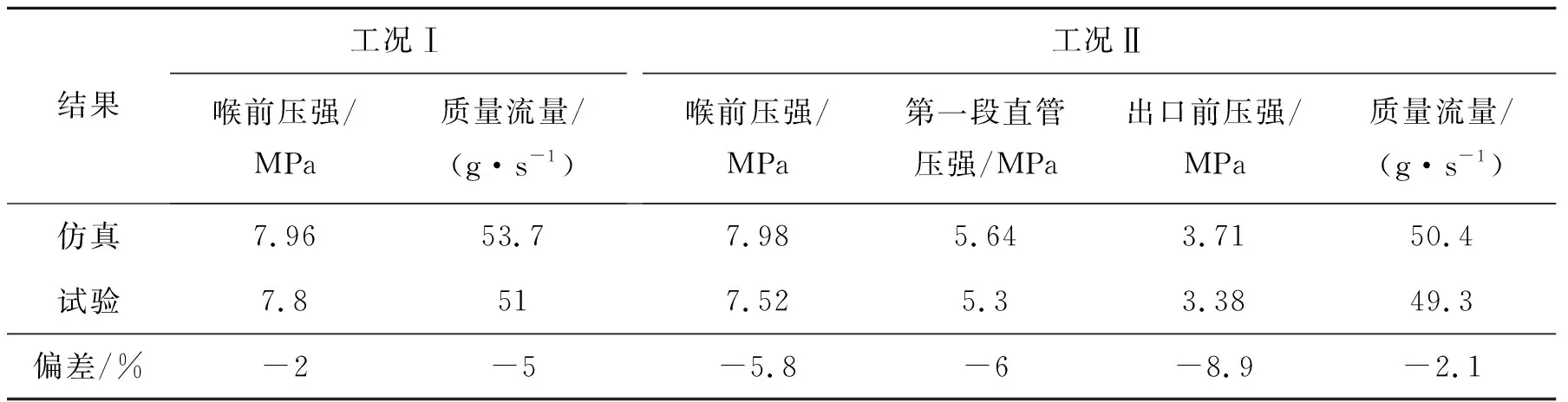

将FLUENT分析结果中各测试点位置处的数值计算结果与试验测试结果进行对比,相应的对比结果见表1。

从上表可以看出,仿真结果与试验结果接近,说明数值模型和求解方法是有效的,分析结果可以指导点火装置的参数设计。

表1 试验和仿真结果对比表

4 结 论

针对液体火箭发动机点火装置在无点火通道和安装到发动机上经过点火通道条件下的差异,采用FLUENT流场分析软件对2种条件下的稳态流场进行了数值模拟,分析了流场速度、压强、温度及流量等表征点火装置点火能量和工作性能的重要指标的变化,获得结论如下:

1) 在点火通道的影响下,点火出口处压强比无点火通道条件下出口处压强低60%,但仍高于大气压,对初期点火不会带来影响,随着主燃烧室在点火过程中压强逐渐升高,当主燃烧室压强升高至2 MPa时,出口处压强出现拐点开始快速上升;

2) 在点火通道的影响下,点火出口处流场速度比无点火通道条件下出口处流场速度高40%,有利于初期点火,但是随着主燃烧室在点火过程中压强逐渐升高,当主燃烧室压强升高至2 MPa时,出口速度即开始出现拐点快速下降,会对点火带来不利影响,因此需提高点火装置自身的燃烧压强,以提高速度出现下降时的燃烧室压强拐点值;

3) 在点火通道的影响下,点火出口处温度与无点火通道条件下出口处温度相差不大,且受主燃烧室压强的变化影响不大,出口温度因素对点火过程的影响不明显;

4) 在点火通道的影响下,出口流量比无点火通道下出口流量小6.1%,不会对点火过程带来明显影响,随着主燃烧室在点火过程中压强逐渐升高,出口流量逐渐下降,但流量总体变化不大,点火流量因素对点火过程的影响不明显。