某输流管道两种管壁应力作用下的屈曲分析

2019-01-03王文浩苟文选王富生刘伟岳珠峰

王文浩, 苟文选, 王富生, 刘伟, 岳珠峰

(1.太原科技大学 机械工程学院, 山西 太原 030024; 2.西北工业大学 力学与土木建筑学院, 陕西 西安 710129)

压力管道在航空、航天、机械工程、工业与民用建筑以及其他众多领域有着广泛的应用。压力管道在服役过程中会受到复杂载荷的作用,这些载荷主要包括管道正常工作状态的外部压力载荷、温度载荷、管道及内部输送介质自重、非工作状态的安装、检修载荷以及地震载荷等。这些载荷都可能导致管道发生失稳屈曲破坏[1],因此对这些载荷进行详细研究确定其对压力管道屈曲性能的影响就显得非常重要。对此中外众多学者展开了广泛的研究,如Lee等[2]分析了地震力作用下埋地管道的屈曲性能,但是其所采用动屈曲准分岔理论(quasi-bifurcation theory of dynamic buckling)较复杂,并不适合一般工程分析。Ji等[3]提出了管道塑性弯曲屈曲时名义应变的表达式,与试验结果吻合较好,但公式较繁复,使用并不方便。Yudo和Yoshikawa[4]研究了缺陷L/D,D/t,δ0/t对纯弯管道屈曲性能的影响。金浏等[5]采用有限元软件对地下管道进行了屈曲分析,采用线性特征值屈曲分析方法及考虑非线性影响的Riks法分别研究了管道的屈曲和后屈曲行为,但是并没有考虑管道内部流体的影响。

对输流管道应力作准确分析,一般都要涉及到流固耦合力学理论。而对于流固耦合问题的求解,通常采用有限元方法,需要耗时较长。对于有压输流管道,管道除了要承受垂直于管壁的压应力外,由于液体的黏性,还将使管壁承受平行于管壁方向的切应力。对于同时承受压应力、切应力和轴向压力管道的屈曲和后屈曲承载力,目前研究较少。提出了某输流管道在2种管壁应力作用下的屈曲分析方法,比流固耦合分析方法简单而且效率高,更适合工程应用。

1 圆柱壳屈曲分析理论

管道本质上属于两端开口的圆柱壳。圆柱壳的屈曲理论主要是研究线弹性屈曲强度和非线性屈曲强度。

1.1 圆柱壳的线弹性屈曲强度

(1)

其适用范围是

(2)

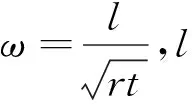

经过大量的试验研究发现,圆柱壳的弹性屈曲应力,远小于由(1)式计算出的弹性屈曲应力。原因是圆柱壳存在初始缺陷,越薄的圆柱壳这种差别越显著,图2表示完善的圆柱壳与非完善的圆柱壳屈曲后性能差别。需要应用非线性大挠度理论,对有初始缺陷的圆柱壳的轴压屈曲性能展开研究,才可能得到实际的圆柱壳屈曲应力。

图2 轴向受压圆柱壳屈曲后性能

1.2 圆柱壳的非线性屈曲强度

在圆柱壳的加工、安装和使用过程中,会产生径向的位移或一定程度的损伤,可以认为是圆柱壳的初始缺陷,很多学者对含初始缺陷的圆柱壳稳定性展开研究,但是目前尚没有令人满意的解法,工程上大多采用有限元方法,也可采用经验公式估算。主要的经验公式包括以下2种:

考虑初始缺陷的圆柱壳弹性状态屈曲应力计算式

σ0x=0.33×0.605Et/r=0.4Et/d

(3)

考虑初始缺陷的圆柱壳弹塑性状态屈曲应力计算式

σ0x=[1.64-0.23(d/t)1/4]fy≤0.4Et/d

(4)

(3)式、(4)式的适用范围是:d/t≤100(235/fy)。fy为钢材屈服强度设计值。

采用有限元法求解非线性屈曲临界载荷时,需要将初始缺陷引入模型中,由于初始缺陷值取决于多种因素难以预先估计,本文采用的方法是以初始几何缺陷来代替初始缺陷。施加初始几何缺陷采用耦合缺陷模态法[7]。

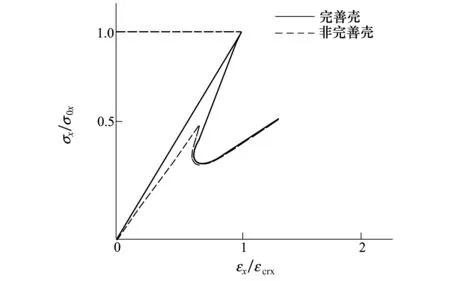

本文采用有限元非线性分析,同时考虑了几何非线性和材料非线性2个方面,均采用弧长法计算。为了简化应力应变关系,同时尽可能准确地模拟管道的屈曲行为,本文采用应力应变简化模式,如图3所示。在图中A点附近的领域为由比例极限至屈服极限的过渡段,采用光滑曲线过渡,避免应力突变。

图3 材料应力-应变曲线

1.3 2种圆柱壳内壁应力作用下的屈曲分析

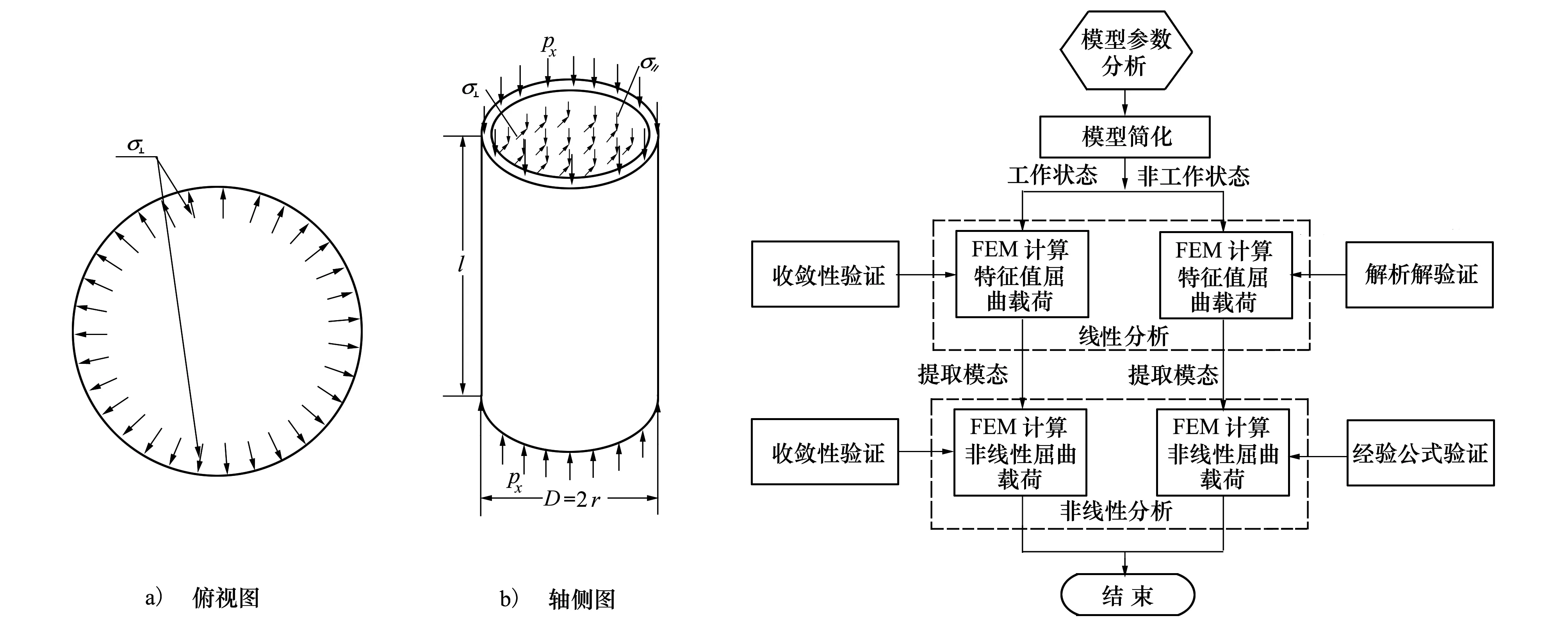

本文针对2种圆柱壳内壁应力同时作用下的圆柱壳屈曲分析问题,建立的理论模型如图4所示,采用有限元法进行分析。

2 输流管道计算流程图

图5给出了输流管道在2种管壁应力作用下处于工作状态和非工作状态时屈曲载荷的计算流程图。从图中可以看出非线性屈曲载荷的计算需要提取特征值屈曲分析的模态结果,工作状态和非工作状态计算结果分别采用了不同的验证方法。在对模型进行简化的基础上,经过线性和非线性分析得出输流管道的非线性屈曲载荷。

图4 2种圆柱壳内壁应力作用下屈曲分析模型图5 输流管道屈曲载荷计算流程图

3 输流管道算例及模型简化

3.1 输流管道算例参数

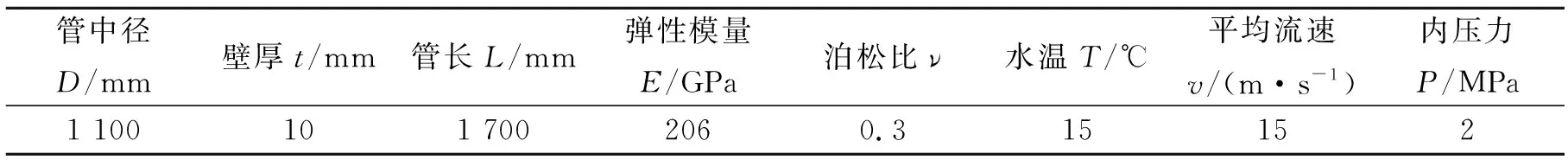

所分析模型为某竖直敷设钢输水管道,其主要几何尺寸及材料参数如表1所示,非工作状态管道内没有输送介质,工作状态管道内充满水流,双向流动且流速稳定。

表1 管道几何尺寸及材料参数

3.2 模型的简化

由于管道流速稳定,对水流引起的振动、冲击力可以忽略不计,管道中均匀流动的液体对管壁的作用力可以分为压应力和切应力。已知管道内均匀分布的压应力为2 MPa,根据相关流体力学理论可计算出管壁切应力为:

根据文献[8],同时考虑到实际工程中可能出现的各种情况(包括管道试压时的最大应力),管道中出现的最大应力值可能达到设计应力值的1.5倍,因此

τo=1.5×0.66=0.99 MPa

此处取为1 MPa,同理对管道压应力p,也增大到1.5倍,最大压应力取3 MPa。这样管道的压应力波动范围为0~3 MPa,切应力波动范围为-1~1 MPa。

通过以上计算将管道内水流与管壁的流固耦合作用转换为沿管壁作用的压应力与切应力。下面分别对管道在非工作状态下和工作状态下的屈曲行为进行分析。

4 非工作状态分析

在非工作状态管道内没有输送介质,只有沿管道轴向的压力作用。

4.1 特征值屈曲分析

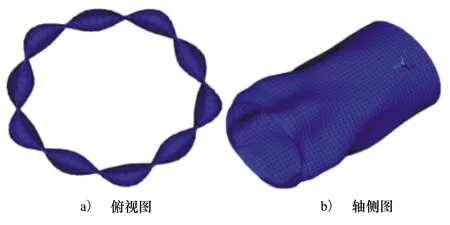

本算例满足公式(1)的适用条件(2),因此弹性屈曲应力值可以直接采用公式(1)进行计算,求得特征值屈曲压应力为2 266 MPa。通过有限元方法计算,可得管道的一阶屈曲模态如图6所示,特征值临界屈曲压应力为2 162.7 MPa,与公式(1)算得的精确解比较误差为4.8%,小于文献[1]的误差9%,本文有限元分析结果与经典解吻合较好。

图6 非工作状态一阶屈曲模态

4.2 非线性屈曲分析

首先采用经验公式进行计算,根据公式(4)及

钢结构规范[9]的规定,可得

σ0x=207.1 MPa≤749.1 MPa

针对有限元分析,采用本文1.2节所述的非线性材料应力应变关系。由于本文模型前十阶屈曲因子差别不大,本文取前十阶模态的耦合结果,缩放系数取截面厚度的2%,采用Riks法计算。

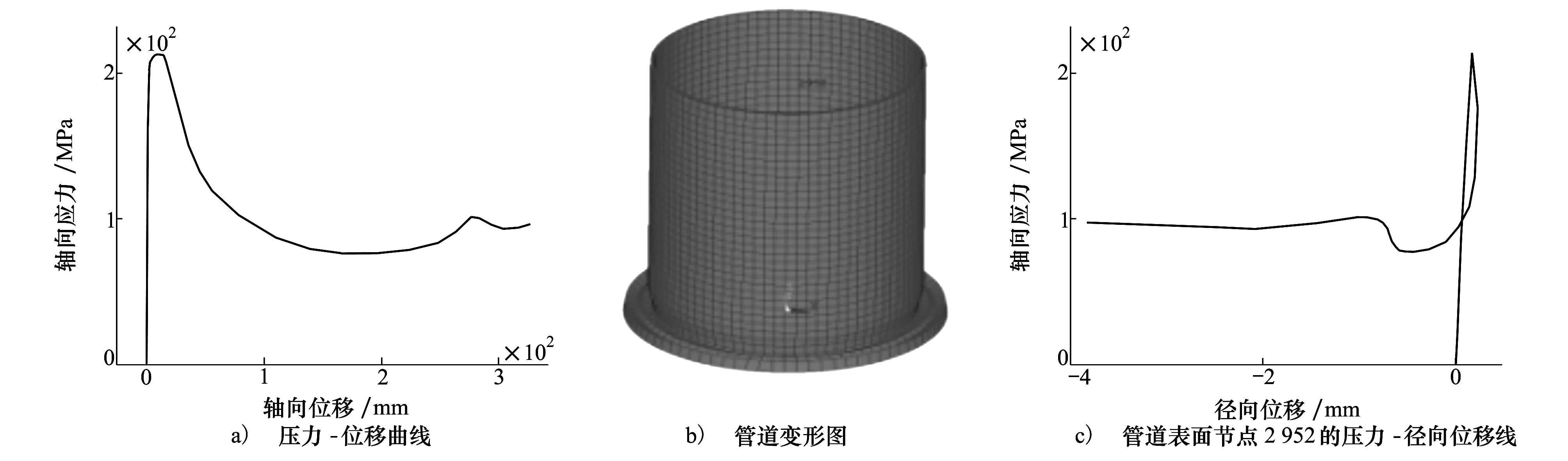

非线性屈曲计算结果如图7所示,从图7a)中可以得出压应力最大值为213.5 MPa,与(4)式的结果相比较相差3.1%,吻合较好,在达到最大值后承载力很快下降,之后的曲线呈现波浪式前进的特点,与文献[10]中的变化趋势一致。图7b)显示在管道的底部出现了折叠式失稳模式,与文献[10]试验结果一致。由图7c)可知在管道轴向压力达到临界屈曲载荷前,径向位移基本呈线性变化,压缩刚度基本保持不变,达到临界屈曲载荷后承载力快速下降,径向位移继续增大一定值后,开始向反方向发展,可见管道在轴向压力作用下首先产生轴向压缩、径向膨胀变形,当压力达到临界屈曲载荷后将逐渐向折叠式失稳形式转变,径向产生相反的变形形式,这与文献[10]中试验观察到的现象是一致的。

图7 非工作状态管道非线性分析

5 工作状态分析

根据第3.2节的分析结果,管道在工作状态时的受力情况可以简化为内壁同时作用压应力和切应力,下面将对简化后的模型进行屈曲分析。

5.1 特征值屈曲分析

屈曲分析计算所得的特征值屈曲因子应乘以所有载荷的合力得到屈曲临界载荷。本文压力管道的特征值屈曲分析,是针对轴向载荷作用而言,而管壁作用的2种应力值属于常数性质的载荷,应此需进行多次循环试算才能得到仅以轴向载荷为变量的屈曲临界载荷值。

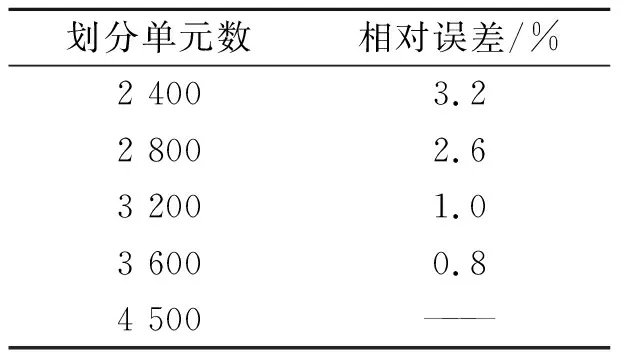

工作状态特征值屈曲分析所施加的压应力值分别为1 MPa,2 MPa,3 MPa,切应力值分别为1 MPa,0.5 MPa,0 MPa,-0.5 MPa,-1 MPa,对切应力规定与轴向压力方向相同为正,反之为负。分别以这些应力作为常量计算轴向压力作用下的临界屈曲载荷。为验证有限元计算结果的正确性本文进行了收敛性分析。以施加压应力为1 MPa,切应力为1 MPa的计算模型为例,对模型分别划分单元数为2 400,2 800,3 200,3 600,4 500,然后分别计算结果,以第5种划分方法为精度最高,其余4种与之比较,计算出相对误差列于表2中。从表中可以看出随着单元数的增加相对误差逐渐减小,到3 200个单元时相对误差为1%,进一步加密单元,对计算精度提高不大,但是CPU计算时间却大幅度增加,因此本文采取对计算模型划分3 200个单元。

表2 工作状态管道特征值屈曲载荷收敛性分析

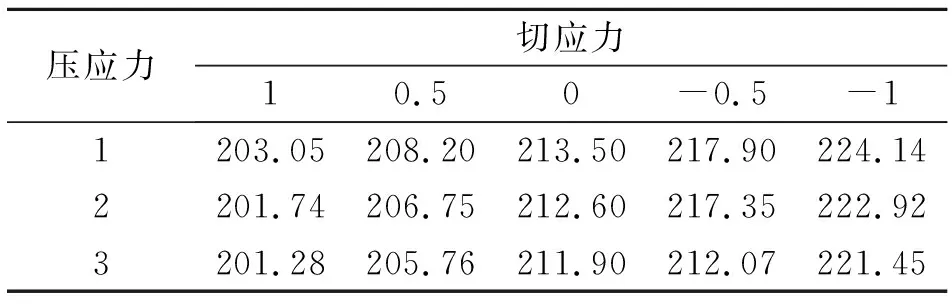

本节计算结果如表3所示,从表中可以看出随着切应力增大临界载荷逐渐减小;而随着压应力增大临界载荷逐渐增大。同时可以看出临界屈曲载荷对切应力变化比压应力变化更加敏感。各内压下的屈曲模态近似,选择压应力为2 MPa,切应力为0.5 MPa的一阶屈曲模态见图8。

图8 工作状态一阶屈曲模态(压应力2 MPa,切应力0.5 MPa)

正向压力切向压力10.50-0.5-112 093.72 169.62 242.12 253.52 260.7 22 094.32 170.22 242.72 254.02 262.4 32 094.92 170.82 243.22 254.62 263.0

5.2 非线性屈曲分析

采用有限元方法对输流管道进行工作状态下的非线性屈曲分析,并对结果采用了与5.1节相同的收敛性分析,此处不再赘述。计算结果列于表4。从表4可以得出压应力不变时,随着切应力减小临界屈曲载荷逐渐增大;在切应力不变时,随着压应力增大临界屈曲载荷逐渐减小。同时从表中可以看出非线性屈曲载荷对切应力比压应力更加敏感。

表4 管道在2种内压下的非线性屈曲临界载荷 MPa

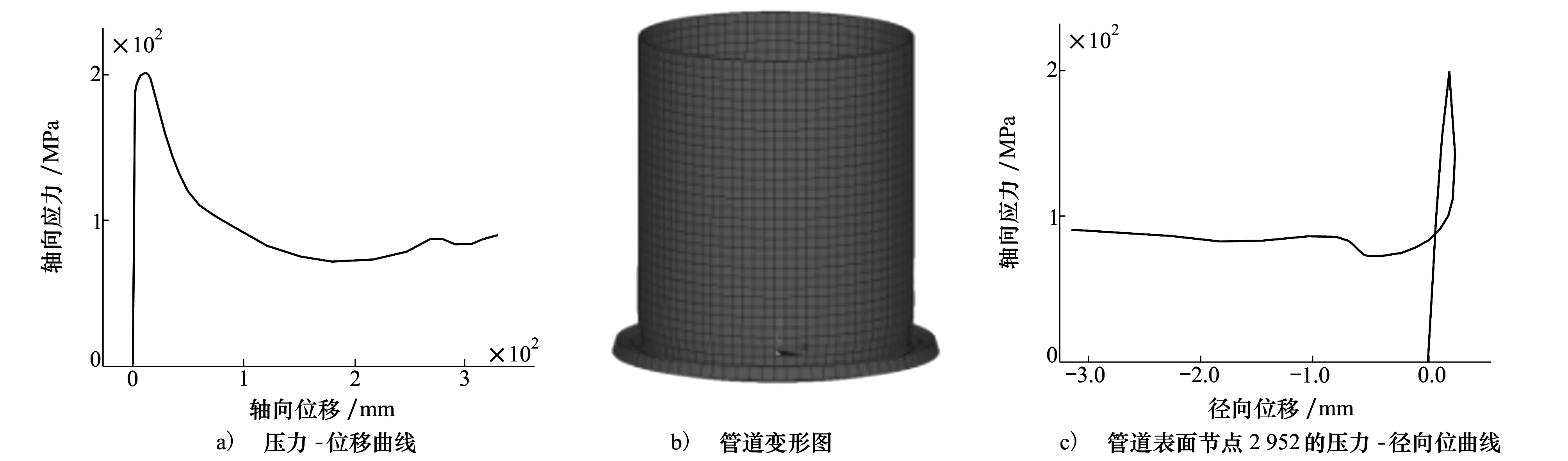

在工作状态各种应力作用下管道的轴向压力位移曲线与变形图差别不大,这里选择压应力为1 MPa,切应力为1 MPa的内力作用下管道的非线性屈曲分析结果如图9所示。其中图9a)与图9c)显示屈曲临界载荷为203.05 MPa。图9中a)~c)与图7中a)~c)相似,说明2种状态下变形形态是很相似的。

图9 工作状态管道非线性分析(压应力1 MPa,切应力1 MPa)

比较表3、表4可以得出,压应力不变,随着切应力的减小特征值屈曲临界载荷与非线性屈曲临界载荷均增大,这是由于随着切向压力的减小可以减小总轴向压力的作用;切应力不变,随着压应力的增大特征值屈曲临界载荷增大,非线性屈曲临界载荷减小,这是由于特征值屈曲分析将材料视为线弹性材料,其刚度值不变,而非线性屈曲分析考虑了材料的非线性,材料达到比例极限后刚度值随着载荷的增大发生折减。

5.3 流固耦合方法与本文方法效率比较

采用ANSYS软件对工作状态下的输流管道进行流固耦合分析[11],计算出其特征值屈曲临界载荷和非线性屈曲临界载荷。将分析结果与本文方法所得结果在CPU计算时间方面进行了比较。以正向压力2 MPa,切向压力0.5 MPa为例,如表5所示。从表中可以看出本文方法比流固耦合方法在CPU计算时间上缩短了很多,计算效率明显提高。

表5 本文方法与流固耦合方法计算效率比较 s

6 讨 论

通过以上分析可知,工作状态与非工作状态下非线性屈曲变形是非常相似的,没有受到2种应力作用的影响,如图7与图9所示。文献[6]指出,圆柱壳的屈曲模态主要有网格式和轴对称式2种形式,在本文中图6为网格式,图8为轴对称式,而这2种形式本质上也是相同的[12]。

通过分析结果可知,管道的特征值临界屈曲载荷高达2 000 MPa以上,显然与实际情况不符,原因是这一结果是在线弹性小变形假设下得出的,当本文考虑了几何缺陷和2个非线性因素的影响后,采用非线性屈曲分析所得的屈曲临界载荷则与实际情况较为接近。可见对于管道这样对缺陷十分敏感的结构,其实际承载力通常取决于非线性分析的结果。

7 结 论

本文对轴压载荷作用下输流管道的屈曲性能进行了分析,得出以下结论。

1) 采用沿管壁的压应力和切应力代替水流对管道的作用力,可以简化计算,即将较复杂的流固耦合力学问题转化为单纯的固体力学问题,提高了计算效率。

2) 工作状态和非工作状态管道的特征值屈曲模态、非线性屈曲变形相似。

3) 特征值屈曲计算的结果与考虑缺陷的非线性屈曲计算值差别很大,不能作为工程设计依据,但是其变形模态对非线性分析有一定的影响。

4) 工作状态的压力管道,切应力不变,随着压应力增大特征值屈曲临界载荷增大,而非线性屈曲临界载荷减小。压应力不变,切应力与轴向压力方向相同时,随着切应力绝对值增大,屈曲临界载荷减小;压应力不变,切应力与轴向压力方向相反时,随着切应力绝对值增大,屈曲临界载荷增大。

5) 压力管道的屈曲载荷对切应力比压应力更加敏感。