涵道风扇气动特性影响因素数值计算研究

2019-01-03邓阳平米百刚张言

邓阳平, 米百刚, 张言

(1.西北工业大学 航空学院, 陕西 西安 710072; 2.清华大学 航天航空学院, 北京 100084;3.中国航空无线电电子研究所, 上海 200233)

航空科学技术的进步使得飞行器设计不断向精细化和多样化发展,其中,适用于复杂环境的垂直起降飞行器即是目前广受关注的焦点之一[1-2]。该类飞行器能够搭载在车辆、舰船等工具上,在丛林、水陆两栖以及城市道路等狭小环境中具有无可比拟的适应性。由于需要短距起降,该类飞行器的动力装置设计尤为重要,目前可以选择的动力装置主要包括孤立螺旋桨和涵道风扇。相比孤立螺旋桨,尽管涵道风扇结构形式稍微复杂,但也因为涵道的存在,整个动力系统的安全性和高效性得到了很大提升[3-4]。主要体现在:①由于涵道的环括作用[5],极大地减弱了螺旋桨的噪声,乘员舒适性更好,也更利于侦察、低空突防等军事活动;②涵道能够在螺旋桨的流场中产生可观的附加拉力,大幅提高动力系统的效能,减少燃油消耗。

涵道与螺旋桨的气动干扰具有高度的复杂性,也是气动设计重点关注的部分之一。伴随着涵道风扇系统的设计发展,国内外的众多研究人员应用数值方法对其进行了分析研究。国外方面,Robert等[6]将叶素理论和势流理论相结合,建立了涵道风扇气动力计算程序,该程序简洁高效但是计算精度较低;Ignacio等[7]提出了一种通过组合涵道螺旋桨各部分气动性能的计算方法,该方法效率很高,但是计算精度依赖于大量的试验数据。国内的涵道风扇数值模拟研究尽管开展较晚,但是发展迅速。徐国华等[8]根据直升机的旋翼理论提出了涵道风扇的滑流理论;李建波等[9]基于试验对涵道的升阻特性进行了研究;徐嘉等[10]基于自适应笛卡尔网格对涵道风扇模型进行了数值计算,研究了涵道参数的初步影响;许和勇等[11]使用非结构嵌套网格模拟桨叶转动,对孤立螺旋桨和涵道风扇的气动特性进行了无黏计算;朱敏等[12-13]使用非结构网格开展了涵道与螺旋桨的动静干扰研究。李晓华等[14]开展了涵道风扇外形参数的影响研究,对唇口外形、扩张角和涵道高度等因素变化后的气动力特性进行了数值计算分析;叶坤等[15]基于动量源法,对涵道外形进行了优化设计,分析了涵道附加拉力产生的原因;丛伟[16]对涵道风扇系统中的桨叶总距角、涵道迎角、桨叶涵道间隙等因素的影响进行了研究,初步揭示了这些参数对气动力特性的影响规律。尽管涵道风扇的气动力数值模拟取得了较多的研究成果,但是由于涵道与螺旋桨桨尖之间的强烈气动干扰,准确捕捉涵道附加拉力的计算方法还有待发展,且影响涵道风扇系统气动性能的参数机理并不明朗,需要开展更为深入的研究。

基于滑移网格技术,建立了涵道风扇系统的非定常计算方法,以某涵道风扇模型为例,对其悬停状态的性能进行了计算以及试验对比验证,分析了黏性效应对计算精确性的影响;并进一步分析研究了桨尖-涵道间隙和桨盘位置对系统整体气动力特性的影响机理,明确了这些参数对涵道风扇系统的影响规律。

1 数值计算方法及验证

1.1 数值计算方法

本文使用的控制方程为积分形式的三维可压缩非定常NS方程,其表达式为

(1)

式中,V为任意控制体,W是守恒变量,F为无黏(对流)通矢量项,Fv为黏性通量,∂V为控制体的边界,n为控制体边界单位外法向矢量,Re为计算的雷诺数。

计算使用的湍流模型为对逆压梯度流动模拟精度较高的k-ωSST(切应力输运)模型[17]。

1.2 滑移网格技术

桨叶与涵道之间存在强烈的非定常气动力干扰,描述这种现象的关键是对螺旋桨转动引起的非定常气动效应的准确计算。本文采用滑移网格技术[18]来模拟螺旋桨的旋转运动,将计算域分为动静区域,两者之间使用滑移交界面进行连接。交界面

实际上是一对形状完全相同的几何面,动域网格整体沿着交界面进行运动。由于交界面上的网格不需要对齐,通量传递通过节点之间的信息插值实现,极大地方便了复杂模型的仿真分析。其基本原理见图1。

图1 滑移网格技术

2 计算模型及网格

本文使用某垂直起降飞行器上实际应用的涵道风扇系统进行计算分析,其基本外形如图2所示。涵道内外径分别为499.3 mm,437.8 mm,涵道长度为263.8 mm,桨盘直径为430.4 mm,桨毂直径为100.4 mm,桨-涵道间隙最小值为3.7 mm。

基于滑移网格技术,将流场域分为包含涵道的静域以及包含螺旋桨的动域,在桨-涵道间隙中间位置设置交界面,两部分网格分别由ANSYS ICEM CFD生成。其中静域使用结构网格,螺旋桨转动区域使用非结构网格,在涵道前后缘、桨尖以及桨-涵道中间等部位进行了网格加密。涵道以及桨尖表面网格如图3~4所示。总网格量1300万,其中静域500万,动域800万。

图2 涵道风扇系统模型 图3 涵道风扇表面网格图4 桨尖表面网格

3 计算结果分析

3.1 计算方法验证

首先对本文基于滑移网格的非定常气动力计算方法进行验证。验证试验在西北工业大学开口风洞试验段完成,试验来流速度为0,海拔高度H=300 m,大气压97 880 Pa,环境温度8℃,风扇桨距角为26°,桨叶转速6 500 r/min,桨叶和涵道壁面的最小间隙为3.7 mm。使用测力天平和扭矩测量仪来得到风扇系统的拉力和扭矩值,试验模型和设备如图5所示,注意本试验的目的在于验证方法的有效性,考虑到成本和效率,模型的支撑系统并未做外形整流,因此试验结果精度可能受到影响。计算参数与试验完全一致,考虑黏性的影响。基于本文的非定常方法计算得到的涵道风扇系统拉力值和扭矩值与试验结果对比如表1所示。由表可见,悬停状态下的拉力计算误差为5.4%,扭矩误差为8.75%,符合工程应用范围的误差要求,表明该计算方法是较为精确可靠的。若计算时考虑未整流的支撑系统,精度可以进一步提高。

图5 风洞试验

项目涵道风扇拉力/N涵道风扇扭矩/(N·m-1) 试验测量值97.426.85 本文计算值102.729.2 计算值偏差偏大5.4%偏大8.75%

3.2 黏性效应影响

附面层的黏性效应对于一般飞行器的气动特性有着重要的影响,由于涵道与螺旋桨之间的间隙较小,生成附面层网格十分复杂,因而对于涵道风扇的气动特性计算分析较少考虑黏性效应,然而事实上,螺旋桨和涵道的流动均属于黏性流动,两者所处位置的当地马赫数不同,因而黏性附面层的厚度也有所不同。2种不同厚度分布的边界层在桨尖处相互掺混干扰,对应的堵塞、阻力和能量损失都会发生相互影响,改变了局部流场特性,最终影响了整体的气动性能。本节则针对黏性效应的影响进行数值计算分析,对比无附面层和带附面层2种情形下的涵道风扇系统气动力变化。

图6~7分别显示了桨尖几何附近的有/无附面层网格的剖面图。对比计算自由来流为40 m/s时不同偏角下的涵道气动特性,该偏角定义为来流方向与螺旋桨转轴的夹角。计算结果与试验值的对比见图8。考虑黏性的计算结果拉力值与试验值的最大误差不超过5%,扭矩最大误差不超过15%,而无黏结果的拉力和扭矩计算误差最大为7%,20%,可以看出考虑附面层黏性效应的计算结果与试验值吻合得更好,也说明在对涵道风扇系统进行气动力计算分析时,需要尽可能考虑涵道和桨叶附面层的黏性效应的影响。

图6 无附面层桨尖体网格剖面 图7 带附面层桨尖网格剖面

图8 40 m/s来流时试验值与计算值对比

事实上,对于涵道风扇系统,涵道的附加拉力来源于自身前缘吸力低压区和后部高压区的压差,而造成这种差异的主要原因是螺旋桨集流引起的气流变化,同时由于涵道对螺旋桨的环括作用使得螺旋桨桨尖涡被抑制,桨-涵之间的黏性附面层相互干扰强烈,整体上减少了螺旋桨尾流的能量损失并提高其气动效率,而孤立的螺旋桨并不存在这种现象,因此黏性效应表现得不明显。所以对于涵道风扇系统,需要特别关注桨叶和涵道之间的黏性干扰。

4 螺旋桨与涵道本体之间相关参数影响分析

4.1 桨-涵道间隙的影响

既然涵道风扇系统的气动力与螺旋桨前后总压变化有密切关系,那么必须对桨-涵道间隙的大小影响进行分析。该参数直接表示了涵道内部的总压“传递”程度,其值越小,表明涵道内部的封闭性越好,则螺旋桨向涵道传递的总压损失最小。本小节针对悬停时不同桨-涵道间隙值下的系统气动力进行计算,深入分析该参数的影响机理。

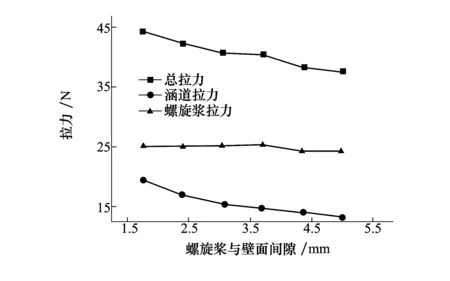

桨-涵道之间的间隙取为1.75 mm,2.40 mm,3.05 mm,3.70 mm,4.35 mm,5.00 mm,螺旋桨转速为4 100 r/min。计算得到的系统总体和部件的拉力随间隙的变化见图9。结果表明,随着间隙的增大,涵道的拉力减小,螺旋桨拉力几乎不变,总拉力减小。当间隙由1.75 mm增大到5 mm时,涵道的拉力减少了31%。可以看出,桨尖间隙的大小对涵道风扇整体气动特性的影响非常巨大。

图9 不同间隙下的拉力

图10为间隙为1.75 mm,3.05 mm,4.35 mm和5.00 mm时桨尖位置流场局部放大图。从图中可以看出,随着间隙增大,涵道的环括作用不断减弱,对于桨尖涡的抑制作用减小。由于桨尖涡的存在对于系统能量是一种耗散,间隙越大,则桨尖涡越强,能量损失越大,气流的品质也会下降。从图中可以看出,随着桨尖涡强度的增大,诱导出的回流不断向涵道前缘发展,流经前缘的气流分离增强,在唇口内部形成“堵塞”区域,气流的流动受到一定的阻滞,导致了前缘整体吸力的下降,因而涵道的拉力随之减小。

图10 不同桨尖间隙时桨尖附近流线局部放大图

涵道风扇气动效率的提高的原因之一是涵道对桨尖涡的抑制,因此,涵道的气动效率随着间隙的增大而减小,这对涵道风扇的设计是不利的,但是过小的间隙对制造安装精度都有着极高地要求,实际的设计中需要综合气动效率和成本代价进行权衡。

4.2 桨盘位置的影响

涵道风扇系统的螺旋桨感受到的是经过涵道唇口整流后的气流,可以说流场品质直接影响着螺旋桨的流场,进而影响整体的气动性能,因此,需要分析桨盘位置的影响。

选择7个不同的桨盘位置,即螺旋桨中心距离涵道唇口距离:53.9 mm,63.9 mm,73.9 mm,83.9 mm,93.9 mm,103.9 mm,113.9 mm,如图11所示,螺旋桨转速同样设定为4 100 r/min。

使用基于滑移动网格技术的非定常方法进行悬停状态计算,拉力计算值如图12所示。由结果可知,当螺旋桨桨盘中心与涵道唇口距离增大时,涵道的总拉力先增大后减小;螺旋桨的拉力先几乎不变,然后有所减小,最后再次不变;涵道的拉力先增大,然后几乎不变,最后有所下降。涵道总拉力的变化主要是由涵道拉力的变化引起的。

图11 桨尖位置局部放大图

图12 涵道与螺旋桨拉力随桨盘位置变化曲线

图13为桨盘中心距离唇口为53.9 mm,73.9 mm,103.9 mm,113.9 mm时的桨尖位置流线图。可以看出,桨盘位置移至距离唇口73.9 mm时,桨尖涡的影响范围逐渐减小,涵道对桨尖涡的抑制作用不断增强,其原因一方面是流场在经过涵道内壁面整流后品质更佳,另一方面则是桨盘在移动过程中与涵道内壁的距离逐渐减小,涵道的环括作用更加明显,因而涵道拉力增大;当位置移至距离唇口103.9 mm时,桨尖-涵道间隙距离几乎不变,而桨尖涡经过涵道整流后形状变成狭长条状,在这一段范围,涵道的拉力几乎不变;继续增大桨盘和唇口距离,间隙增大,涵道的整流作用随着截面形状有所减弱,综合作用下涵道的拉力有所下降。

桨盘位置对于涵道气动特性的影响之一体现在桨叶和涵道内壁面的最小间隙的改变。当桨盘位置移动到间隙最小时,螺旋桨的桨尖涡被抑制,气流的能量损失最小,此时不但螺旋桨自身的气动效果更佳,对于涵道的正面诱导作用也最为显著。除此之外,气流通过涵道前缘集流进入桨盘面时,需要涵道内壁面的整流,以保证气流稳定性。桨盘太靠近涵道唇口时,气流的不稳定容易在桨叶翼面上形成局部分离,减小拉力;桨盘太靠后时,尽管气流整流较好,但是涵道的环括作用可能减弱。因而综合来看,桨盘位置引起的涵道气动特性变化主要与涵道形状的整流以及移动后的桨尖-涵道间隙两者综合作用相关。

图13 不同桨盘位置下桨尖附近流线局部放大图

5 结 论

本文建立了基于滑移动网格技术的涵道风扇系统气动特性非定常数值仿真方法,以某涵道风扇系统模型为例,深入分析了黏性效应、桨-涵道间隙以及桨盘位置等参数对其气动性能的影响,得到的结论有:

1)基于滑移动网格技术的非定常气动力方法能够较为准确地计算分析涵道风扇系统的气动力特性;

2)黏性效应代表了螺旋桨桨尖和涵道内壁面附近的不同厚度边界层的掺混程度,考虑黏性的影响能够更精确地描述系统能量的损失;

3)桨-涵道间隙时系统的关键参数之一,决定了涵道的环括作用大小,间隙越小,则效率越高,在实际使用中需要兼顾效率和成本决定间隙的大小;

4)桨盘位置对涵道风扇系统气动特性的影响体现在气流品质和桨-涵道间隙2个方面。合适的桨盘位置应该处于间隙尽可能小且距离唇口相对较远以保证涵道的良好环括及整流作用。

尽管本文对涵道风扇气动特性的数值计算方法和3个影响因素进行了深入分析,但是由于系统的复杂性,仍需要进行大量的研究工作,从涵道和螺旋桨的一体化分析设计上挖掘更多影响参数进行详细分析。