建筑装饰用Cu-6Zn合金的表面电镀工艺与其耐蚀性

2019-01-02

(1.北京交通大学 工程材料系,北京 100044;2.西藏自治区文物保护研究所,拉萨 850000)

古建筑中的铜质材料是一种高档的装饰材料,主要用于宫庭、寺庙、纪念性建筑的装饰以及商店铜字招牌等;现代化建筑装饰方面,铜及其合金集古朴和华贵于一身,被广泛用于外墙板、执手或把手、纱窗和西式高级壁炉等上。当代社会建筑装饰用铜质材料的首选是Cu-Zn合金,少部分装饰用铜质材料还添加了Ni元素,然而,铜质材料在使用过程中的腐蚀失效一直是限制其使用的关键,虽然传统建筑装饰用铜合金采用63Sn-37Pb镀层来提高其耐蚀性,但国际标准中已将Pb列为一种有害元素且逐渐被禁止使用[1-2]。因此,本工作尝试在Cu-Zn合金体表面制备无毒、耐蚀的Sn-Ag-Cu镀层,并通过与传统63Sn-37Pb镀层的耐蚀性进行对比,以期开发出外观光亮、镀层致密、耐蚀性良好的表面镀层,为装饰用铜合金的开发与应用提供参考。

1 试验

试验材料采用直径为16 mm的Cu-6Zn合金圆棒试样,表面电镀工艺流程为:28%甲磺酸清洗→自来水冲洗→去离子水冲洗→电镀Sn-Ag-Cu合金→自来水冲洗→酒精清洗→丙酮脱水。电镀液组成为:0.15 mol/L Sn(CH3SO3)2+5 mmol/L AgI+1.5 mmol/L Cu(CH3SO3)2。配位剂为三乙醇胺,温度为室温,pH约为5,电流密度约为5~11 A/dm2,电镀阳极为高纯Sn板(99.9%)。试验过程中电解槽采用容积为280 mL的有机玻璃赫尔槽,通过改变电镀液中主盐的比例得到不同的表面镀层[3]。

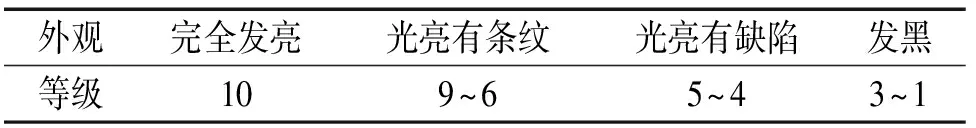

通过肉眼目测的方法对采用不同工艺制备的表面镀层的表观状态进行了观察,并制定了评定Cu-6Zn合金表面镀层外观等级的评价表[4],见表1。以镀层完全均匀覆盖Cu-6Zn合金表面且足够光亮,外观等级不低于9视为合格镀层;采用S-4300型扫描电子显微镜(SEM)对不同工艺下的镀层表面形貌进行观察;采用帕纳科Empyrean 锐影X射线衍射仪(XRD)进行物相分析;电化学性能测试在IE-6电化学工作站中进行,辅助电极为铂片,参比电极为饱和甘汞电极,工作电极为被测试样,扫描速率为1 mV/s,试验温度为室温。

表1 镀层的外观等级评价标准Tab.1 Evaluation standard of appearance grade of coating

2 结果与讨论

2.1 镀层形貌及成分

图1为改变电镀液中的Sn2+浓度得到的镀层外观等级评价结果,其中Ag+浓度为5 mmol/L,Cu2+浓度为1.5 mmol/L。由图1可见:当镀液中Sn2+浓度为0.15,0.18,0.22,0.25 mmol/L时,表面镀层的外观评价等级都为9级,即光亮有条纹;当镀液中Sn2+浓度为0.20 mmol/L时,表面镀层的外观评价等级为10级,即完全光亮。

图1 Sn2+浓度与镀层外观等级的关系Fig.1 Relationship between Sn2+ concentration and coating appearance grade

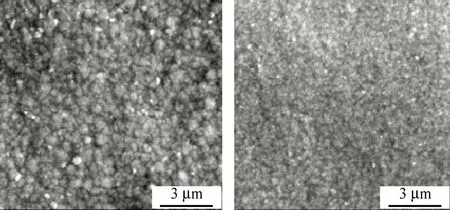

由图2可见:两种Sn2+浓度条件下生成镀层的显微形貌差别不大,都较为致密、平整;但是相对而言,Sn2+浓度为0.20 mmol/L时生成镀层的结晶更加细小,这主要是由于Sn2+浓度过高或者过低时,电解液中生成晶核的速率会降低,从而造成结晶粗大[4-5]。

(a) 0.15 mmol/L (b) 0.20 mmol/L图2 不同Sn2+浓度条件下镀层的表面形貌Fig.2 Surface morphology of the coatings under the condition of different Sn2+ concentrations

图3为改变镀液中的Ag+浓度得到的镀层外观等级评价结果,其中Sn2+浓度为0.20 mmol/L,Cu2+浓度为1.5 mmol/L。由图3可见:当镀液中Ag+浓度为2.5,3.5,4.5,5.5,6.5 mmol/L时,表面镀层的外观评价等级分别为7级、9级、10级,10级和9级。这表明,随着镀液中Ag+浓度的增加,表面镀层的外观等级呈现先增加而后降低的趋势。

图3 Ag+浓度与镀层外观等级的关系Fig.3 Relationship between Ag+ concentration and coating appearance grade

由图4可见:两种Ag+浓度条件下生成镀层的显微形貌差别较大。其中,Ag+浓度为3.5 mmol/L时得到的表面镀层较粗糙,结晶较为粗大,局部区域可见环状排列生长现象;当Ag+浓度增加至5.5 mmol/L时,镀层平整细致。综合而言,Ag+浓度对镀层显微形貌影响较大,Ag+浓度过低或者过高都会降低镀层质量,这是因为Ag+浓度过低会造成Ag优先析出,而Ag+浓度过高会使得镀层中Ag含量超标,适宜的Ag+浓度范围为4.5~5.5 mmol/L。

(a) 3.5 mmol/L (b) 5.5 mmol/L图4 不同Ag+浓度下的镀层表面形貌Fig.4 Surface morphology of the coatings under different Ag+ concentrations

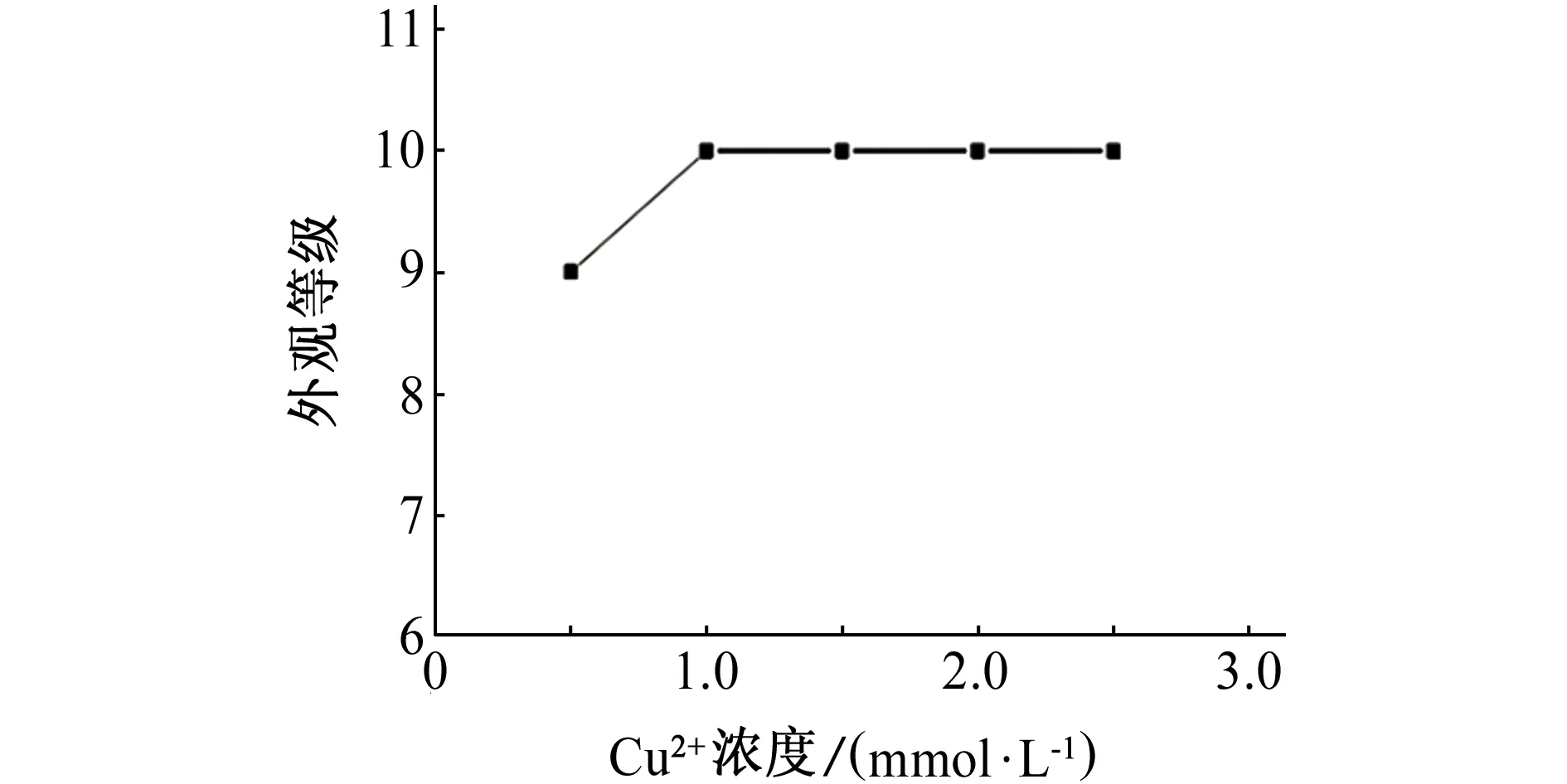

图5为改变镀液中的Cu2+浓度得到的镀层外观等级评价结果,其中Ag+浓度为5 mmol/L,Sn2+浓度为0.2 mmol/L。由图5可见:当镀液中Cu2+浓度为0.5 mmol/L时,表面镀层的外观评价等级为9级,即光亮有条纹;当电镀液中Cu2+浓度为1.0~2.5 mmol/L时,表面镀层的外观评价等级为10级,即完全光亮。

图5 Cu2+浓度与镀层外观等级的关系曲线Fig.5 Relationship between Cu2+ concentration and coating appearance grade

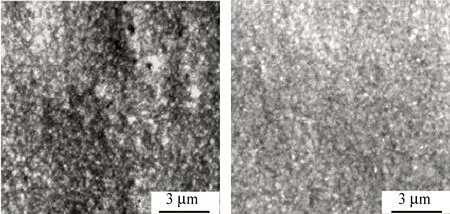

由图6可见:Cu2+浓度为0.5 mmol/L时的表面镀层出现了屋脊状形态,表面较为不平整,但是结晶较为细致;当Cu2+浓度为1.5mmol/L时的表面镀层非常平整,结晶也较为细致。这与前述的镀层外观等级评价结果保持一致。

(a) 0.5 mmol/L (b) 1.5 mmol/L图6 不同Cu2+浓度下的镀层表面形貌Fig.6 Surface morphology of the coatings under different Cu2+ concentrations

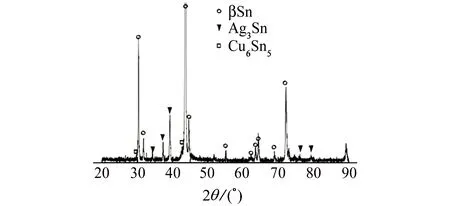

图7为镀液中Sn2+浓度为0.20 mmol/L、Ag+浓度为5 mmol/L,Cu2+浓度为1.5 mmol/L时,制成表面镀层的X射线衍射分析结果。可以看出,Cu-6Zn合金表面镀层中的物相主要为β-Sn、Al3Sn和Cu6Sn5,后两者含量相对较少。

图7 Cu-6Zn合金表面镀层的XRD图谱Fig.7 XRD pattern of Cu-6Zn alloy surface coating

2.2 镀层电化学行为

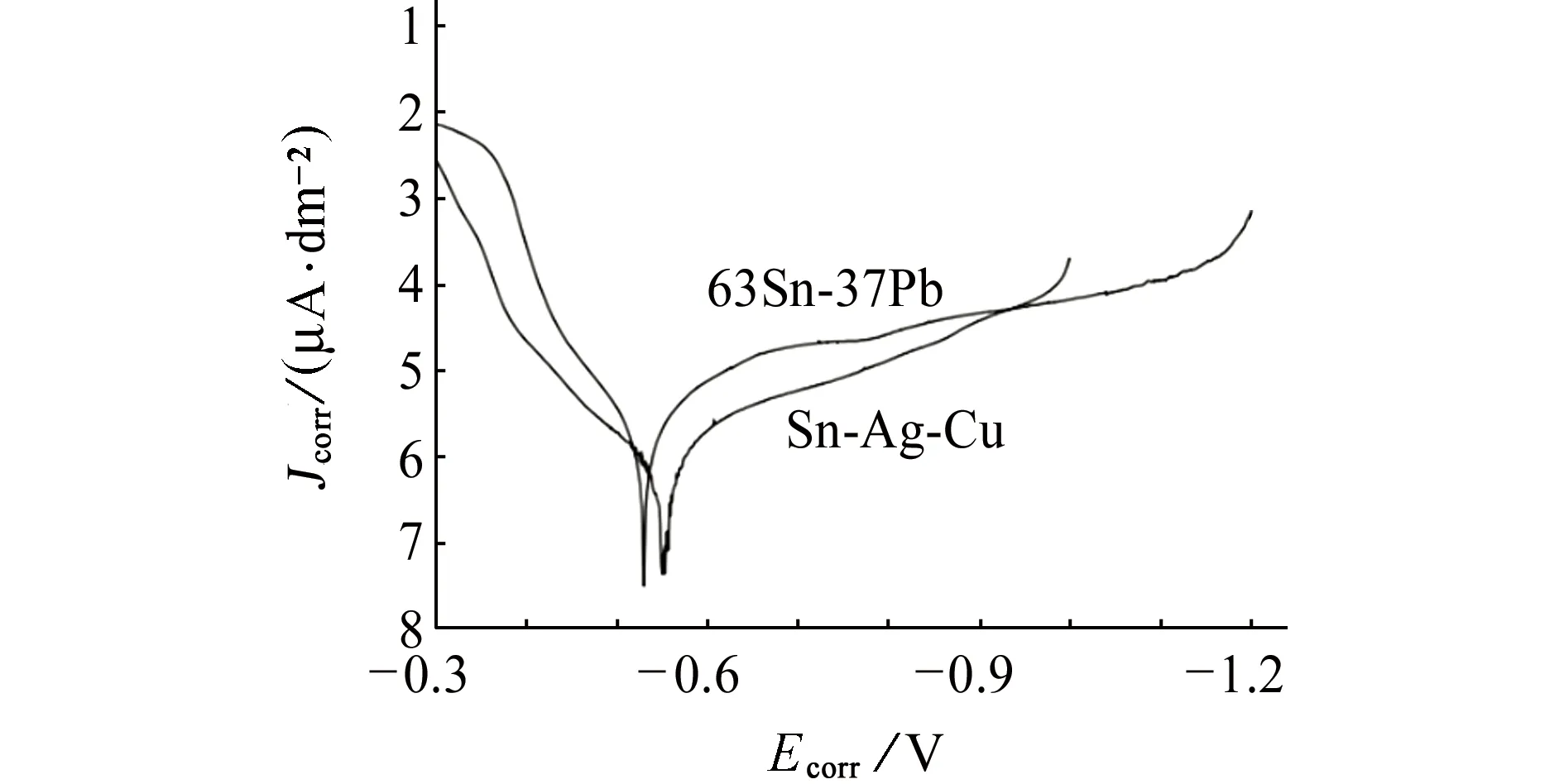

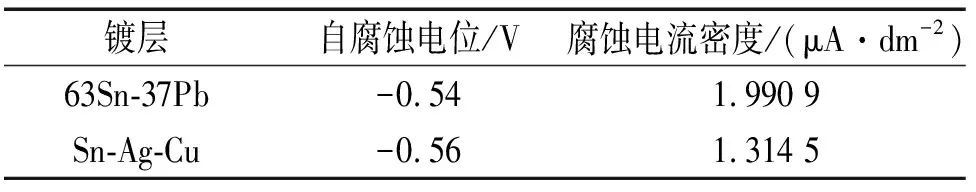

对Sn2+浓度为0.20 mmol/L、Ag+浓度为5 mmol/L,Cu2+浓度为1.5 mmol/L时制得的表面镀层和市场上建筑装饰常用63Sn-37Pb镀层进行极化曲线测试,结果见图8,自腐蚀电位和腐蚀电流密度的拟合结果见表2。可以看出,试验优化得到的Sn-Ag-Cu镀层的耐蚀性略优于建筑装饰常用63Sn-37Pb镀层的。

图8 Sn-Pb镀层和Sn-Ag-Cu镀层的极化曲线Fig.8 Polarization curves of Sn-Pb coating and Sn-Ag-Cu coating

表2 镀层的电化学参数拟合结果Tab.2 Fitting results of electrochemical parameters of the coatings

3 结论

(1) Cu-6Zn合金电镀液的最佳浓度配比如下:Sn2+浓度为0.20 mmol/L,Ag+浓度为5 mmol/L,Cu2+浓度为1.5 mmol/L,此条件下制得镀层的外观评价等级为10级,即完全光亮,镀层致密、平整,结晶细小。

(2) Cu-6Zn合金表面镀层中的物相主要为β-Sn、Al3Sn和Cu6Sn5,后两者含量相对较少。

(3) 试验优化得到的Sn-Ag-Cu镀层的耐蚀性略优于建筑装饰常用63Sn-37Pb镀层的。