海上升压站平台的腐蚀与防护

2019-01-02,,,

, , ,

(苏州热工研究院有限公司,苏州 215004)

根据国家能源局印发的《风电发展“十三五”规划》 ,到2020年,海上风电装机500万千瓦,在建1 000万千瓦,2016年底投产的海上风电仅163万千瓦,海上风电发展前景广阔。然而在开发和利用海上风电的过程中,会遇到许多与陆上风电不同的技术难题。海上风电机组必须承受高湿、高盐雾、长日照等海洋环境[1],此外还受到不同季节高温、大风等的影响,如果不进行腐蚀防护处理,海上风电设备腐蚀必定非常严重。

海上升压站平台承载着变压器、地学信息系统(GIS)以及其他配套的电气设备,作为海上风电的“心脏”,汇合风电场各风机发电机输送的电流,对整个风电场起着电力传输、中转的重要作用,海上升压站平台的防腐蚀性能对海上升压站的可靠运行具有重要的影响。目前,国际上海上风电钢结构涂层系统主要参考国外海洋油气平台方面的经验[2]。我国海上风电还处于起步阶段,针对海上风电设备腐蚀与防护的研究较少,设备的防腐蚀经验也多来自于国内外海上石油平台、破冰船以及海底管线等[3]。海上升压站平台的防腐蚀尽管在很大程度上可以参考海洋平台等现有的防腐蚀经验,但是两者之间也有不同。海上升压站一般无人值守,并且严格限制人员接近,难以如海洋平台一样定期对防腐蚀涂层进行检查和维修[4]。国外研究表明,在海上对海上风电防腐蚀系统进行维修的成本是制造成本的50倍。本工作对海上升压站平台的防腐蚀体系进行了分析,同时结合工程实践应用,旨在促进我国海上风电防腐蚀技术的研究,从而推动我国海上风电的发展与利用。

1 海上升压站平台的腐蚀特征

海上升压站平台一般由多层钢结构平台组成,包含甲板、立柱、栏杆、爬梯护笼、梁、斜撑管等部件,以及配合设备安装的管件、紧固件、支架。主要由低合金钢或者碳钢焊接而成,重要附件采用不锈钢制成,爬梯及栏杆等会选择热浸镀锌钢。

海上升压站平台外部直接暴露在海上大气环境中,根据ISO 12944-2标准中的腐蚀环境分类,海上升压站平台外表面处于C5-M腐蚀环境,即非常高的海洋腐蚀环境。

根据海上环境腐蚀特点,海上升压站平台处于海洋大气区,海洋大气区具有湿度高、盐分高、干、湿循环效应明显等特点。由于海洋大气湿度大,水蒸气在毛细管作用、吸附作用、化学凝结作用的影响下,会附着在钢材表面上形成一层水膜,CO2、SO2和一些盐分溶解在水膜中,使之成为导电性很强的电解质溶液,铁作为阳极在电解质溶液中被氧化而失去电子,变成铁锈[5]。另外,Cl-有穿透作用,能加速普通钢材的点蚀、不锈钢的应力腐蚀和缝隙腐蚀等局部腐蚀 ,低碳钢暴露1 a后的腐蚀大于80~200 μm,镀锌层的年腐蚀速率为4.2~ -8.4 μm/a。腐蚀严重影响了海洋平台结构材料的力学性能,从而影响到海洋平台的使用安全[6],海洋大气区的防腐蚀主要是采用涂层或金属镀层[7-10]。

2 海上升压站平台的防腐蚀体系建设

2.1 防腐蚀设计标准

海洋工程经过多年的发展,已有了较为完善的标准体系和有效的防腐蚀设计。目前国外使用广泛的标准有:ISO 12944-2007《色漆和清漆-防护漆体系对钢结构的腐蚀防护》;NORSOK M-501 《表面处理和防护涂料》;NACE SP 0180《使用防护涂层对海上平台结构进行腐蚀控制》。国内使用较多的海洋钢结构平台防腐标准有:JTS 153-2003《海港工程钢结构防腐蚀技术规范》和SY/T 4094-2012《浅海钢质固定平台结构设计与建造技术规范》等。

上述标准在使用范围、涂层体系、表面处理、涂层材料和施工、质量保证和控制方面存在差别,有些内容甚至完全相反。例如,对于不锈钢的防腐蚀,NORSOK M-501建议对于不保温的不锈钢无须进行防腐蚀处理,而NACE SP 0180则规定应对其进行防腐蚀处理。

2.2 涂料性能测试方法

在选择涂层体系前,应先在实验室对涂料性能进行测试。ISO 12944-2007标准规定实验室盐雾性能检测为静态试验,只能定性给出试样在连续盐雾条件下的腐蚀速率,没有考虑到涂料暴露于实际工况环境中的紫外线照射、干湿交替、温度变化等多种情况。NORSOK M-501要求按照ISO 20340-2009标准进行动态循环试验,根据BEMARD R.博士和阿克苏诺贝尔国际油漆英国中心实验室的研究结果,动态循环试验与室外暴露试验具有较好的相关性,能更好地模拟了室外环境[11-12]。

2.3 防腐蚀涂层体系

为了保证海上升压站平台服役25 a免维护,需要选择合适的防腐蚀涂层体系,不同涂层体系的标准不尽相同。

2.3.1 C5-M环境中的碳钢/低合金钢防护涂层体系

各标准都给出了大气区碳钢/低合金钢的涂层体系,由于在设计年限、使用环境、设备特征等方面的考虑不同,对于涂料类型和干膜厚度的要求也有较大差别,典型的涂层体系如下[13-14]:底漆为环氧/富锌/金属热喷涂,中间漆为环氧、环氧云铁、环氧玻璃鳞片,面漆为聚氨脂、氟碳、水性丙烯酸、聚硅氧烷和环氧丙烯酸。

JTS 153-3-2007《海港工程钢结构防腐蚀技术规范》标准对涂层干膜厚度的要求最高(标准要求干膜厚度达到575 μm),但此要求也是基于结构材料的防腐蚀寿命为20 a设置的,若结构材料的防腐蚀寿命要达到25 a以上,就需要更厚的漆膜厚度。国外对海上风电机组防腐蚀涂层的干膜厚度要求为达到800 μm。

2.3.2 浸镀锌钢防护涂层体系

ISO12944、NORSOK M-501及NACE SP 0180标准对浸镀锌钢防腐蚀涂层体系的要求见表1。

表1 浸镀锌钢表面涂层体系Tab.1 Dip galvanized steel surface coating system

2.3.3 不锈钢防护涂层体系

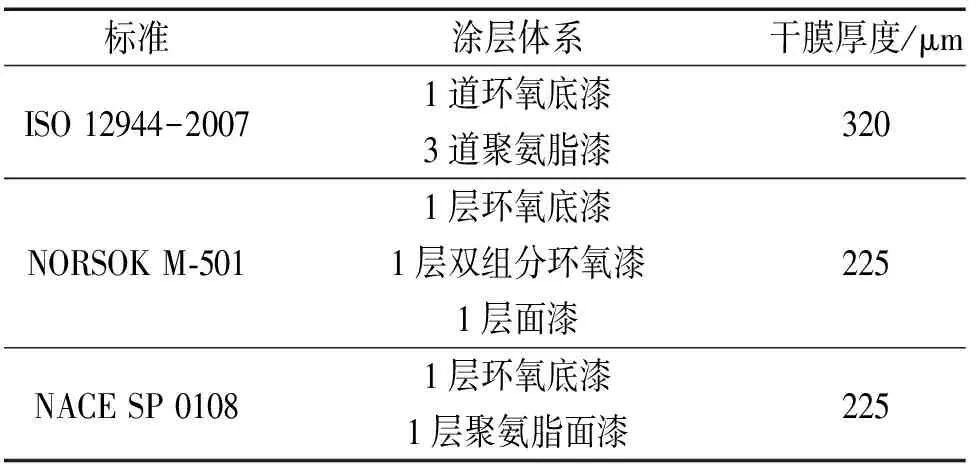

NORSOK M-501及NACE SP 0108标准对不锈钢防腐蚀涂层体系的要求见表2。

表2 不锈钢表面涂层体系Tab.2 Stainless steel surface coating system

2.3.4 紧固件及管架涂层体系

NACE SP 0108标准详细描述了紧固件及管架的涂层体系,紧固件应采用可达到与钢结构相同耐久性的防腐蚀措施。

2.4 涂料选用原则

海上环境极其复杂,盐雾、大风以及紫外线等对海上风电场的防护涂料构成了严重的威胁,综合考虑了环境、施工和性能,海上升压站平台涂料的一般选用原则如下[15]:

(1) 底漆应能在很长的施工期间保护底材,同时能经得住搬运和建造期间的磨损,优先选择容易修补和维修的涂料体系;

(2) 优先选择施工方便,能用普通涂装设备进行施工的涂料体系;

(3) 结构长期处于雨水冲刷环境,宜采用耐海水、耐水性能优异的涂料体系;

(4) 平台裸露于阳光中的构件,宜采用耐紫外线、抗粉化性能好、耐老化的涂层体系;

(5) 海上风电设备昼夜温差明显,选用的涂料应具有良好的耐冷热交替性;

(6) 宜采用同一制造商的底漆、中间漆和面漆。

3 海上升压站平台防腐蚀技术的应用

3.1 防腐蚀设计标准选择

国外海上风电钢结构防腐设计标准主要有ISO 12944、NORSOK M-501、NACE SP 0108等,ISO 12944是国际上应用最广泛的钢结构防腐涂装标准。国内某海上风电防腐蚀设度依据ISO 129944,出于免维护和耐久性方面的考虑,还参考了NORSOK M-501、NACE SP 0108中的部分条款。

3.2 涂料性能试验

海上升压站无人值守、海洋环境条件恶劣,海上升压站平台所有构建表面(包括无涂层表面、浸锌钢表面及车间底漆表面)的实验室测试应尽可能地模拟实际工况。国内某海上升压站的碳钢表面、浸锌钢表面及车间底漆表面性能根据NORSOK M-501进行测试,按照ISO20340程序A进行老化试验进行验收(试验时间为4 200 h)。要求如下:粉化不超过2级;附着力不低于5 MPa,老化试验后附着力下降不超过原值的50%;未经机械处理后覆涂,层间附着力不低于5 MPa。不锈钢表面的涂层体系已在碳钢上应用并通过涂料性能测试,经业主认可,不再单独进行涂料性能测试。

3.3 涂层体系

根据海上升压站平台所处环境的特点,对国内某海上升压站平台防腐蚀涂层体系进行如下设计,见表3。底漆选用已在防腐设计系统使用多年的富锌涂料[16],中间漆选用在海洋工程上广泛使用的玻璃鳞片漆和环氧云铁漆,面漆选用耐候性突出、保色保光优良的聚氨脂面漆[17-18]。

表3 国内某海上升压站平台防腐涂层体系Tab.3 Anti-corrosion coating system for a offshore substation platform in China

高强度螺栓连接面的表面防腐蚀工艺如下:冲砂至Sa2.5级后涂装无机锌底漆,干膜厚度50 μm,聚氨脂硅胶封闭连接面缝隙。

4 我国电海上升压站平台防腐蚀涂料的开发

海洋防腐蚀涂料的开发具有研制周期长、投资大、技术难度高且风险大的特点。国外大型涂料公司,如HEMPEL、NOBEL、PPG等,均有上百年的涂料开发历史,是国外海上风电用涂料的供应商,同时也是全球主要的海洋工程涂料供应商。

我国海洋防腐蚀涂料的发展较晚,在海上风电的腐蚀机理和涂料开发应用上都处于起步阶段,整体技术水平落后于先进国家。过去我国涂料防腐蚀主要是以防锈、耐温为主,国际上,防腐蚀涂料的研究重点是开发适应性强的新型环保涂料[19]、具有自修复能力的涂料以及由不同功能涂层构成的组合系统[20-21]。国内海上风电发展之初,防腐蚀涂料主要为国外或合资公司生产的涂料,例如我国在渤海湾建立的第一座深海海上示范性风电机组、江苏如东150 MW潮间带示范风电场使用的都是国外涂料。国内某海上风电海上升压站平台采用了PPG Sigma Coatings,在国内海上风电防腐蚀领域具有成功应用经验。

5 结束语

目前,此座海上升压站已投入运行,防腐蚀效果较好,这表明采用海工平台标准设计海上升压站平台防腐蚀体系是可行的。根据近几年东海大桥海上风电场、江苏如东海上风场的服役经验反馈,钢结构的腐蚀问题呈普遍增多趋势,主要体现在防腐蚀方案不合理、涂层失效、防腐蚀材料及施工质量不过关等方面。综上所述,我国海上风电防腐蚀方面存在以下问题:

(1) 我国海上风电技术不成熟,缺少一套关于海上风电的技术标准。一方面,国外很多技术都严格保密,无法直接获得国外的核心技术;另一方面,各家企业的产品设计具有特殊性,不同地区的海洋环境又存在差异,现有的国际标准也无法完全适用于我国的海上风电防腐蚀。

(2) 我国海上风电腐蚀防护基础薄,涂料发展较慢,特别是有关高性能涂料及先进涂料的研究明显比不上国外公司,导致重要部位的涂料基本为国外品牌,使得海上风电投入大、成本高。

(3) 海上风电防腐蚀是一个系统工程,从涂层体系配套、涂料选用、表面处理、涂装施工到安装运行阶段,都需要进行严格控制。现阶段,国内海上风电配套体系方案少,国内设备供应商对海上风电设备涂装工艺的积累不足,安装、运营单位对设备的维护和保养的经验欠缺等,这些因素都会影响到海上风电设备的防腐蚀性能。

随着我国开发和利用海上风电的速度加快,应结合我国的实际情况深入开展海上风电机组的腐蚀防护等关键性技术的研究,更好地促进海上风电机组腐蚀与防护技术的应用和发展,从而大力推动海上风电的建设。