一种AZ80铸造镁合金用高效微弧氧化工艺

2019-01-02,,,,,

,,,,,

(1.齐鲁工业大学(山东省科学院) 山东省科学院新材料研究所,济南 250014;2.中国科学院金属研究所,沈阳 110016)

在变形镁合金中,AZ80镁合金表现出最为优良的力学性能[1-2],但镁及其合金的化学性质活泼易腐蚀,使用前必须进行适当的表面防护处理以提高其耐蚀性[3]。目前常用的表面防护技术有化学转化、化学气相沉积、物理气相沉积、电镀、阳极氧化、激光改性、有机涂层等[4-6]。然而,电镀、化学转化等表面防护技术由于环保要求已逐步被限制使用,激光改性、气相沉积等技术不适用于复杂结构零件。与上述表面防护方法相比,微弧氧化技术无污染、低成本,尤其适用于复杂形状零件的整体表面防护。此外,经微弧氧化处理的镁合金表面会覆盖一层陶瓷层且陶瓷层表面呈微米级多孔结构,兼具良好的耐磨性、耐蚀性、装饰性和表面附着性[7-10]。

本工作开发了一种适用于AZ80镁合金的新型快速微弧氧化工艺及电解液,并采用多重手段对采用该工艺制备的微弧氧化膜进行了表征,以期为AZ80镁合金的表面防护提供新方法。

1 试验

试验材料选用AZ80铸造镁合金,其化学成分(质量分数)为:Al 8.40%,Zn 0.48%,Mn 0.02%,Cu 0.002 6%,Ni 0.000 6%,Fe 0.001 4%,Si 0.026%,Be 0.000 7% ,余量为Mg。试样尺寸为φ160 mm×2 mm,试验前,试样表面用砂纸(1 200 号)打磨平整后用无水乙醇清洗,并迅速干燥备用。

采用JHMAO-DY-200KW型微弧氧化设备进行微弧氧化,电解液为改良的Na2SiO3体系水溶液,主要成分如下:6 g/L Na2SiO3,8 g/L NaOH,10 g/L NaF及少量MA-1型成膜剂(主要成分为乙二酸钛钾和草酸钠等)[11-13]。微弧氧化工艺如下:氧化电压由300 V升至400 V,电流密度3 A/dm2,电解液pH为11~12,电解液温度为60 ℃,微弧氧化处理时间分别为1.5 min(1号氧化试样)和3 min(2号氧化试样)。经微弧氧化处理后的试样用蒸馏水清洗干净并烘干。采用Times TT230型涡流膜厚仪测量膜层厚度,采用BSM-220.4型0.1 mg精密电子天平称量,采用ZEISS EVO MA 10/LS 10型扫描电镜(SEM)观察微弧氧化膜的形貌,并用牛津X-Max型能谱仪(EDS)、布鲁克D8ADVANCE-A25型XRD衍射仪(XRD)对氧化膜的成分进行分析。

电化学试验采用上海辰华CHI 660E电化学工作站完成,采用典型的三电极体系,饱和甘汞电极(SCE)为参比电极,铂电极为辅助电极,工作电极为待测试样[14-16]。试样工作面积为1 cm2,非工作面用环氧树脂进行封装[17]。极化曲线测量时,工作电极在溶液中充分浸润1 min后开始测量,扫描频率3 mV/s,试验溶液采用3.5%(质量分数,下同)NaCl溶液。

按照GB/T 10125-2012《人造气氛腐蚀试验 盐雾试验》,采用BAYWX-800型盐雾试验箱进行长周期中性盐雾试验,盐雾为5%(质量分数) NaCl水溶液,箱体温度设定为35 ℃,盐水箱温度设定为40 ℃,喷雾压力9.8 N。盐雾试验用试样取自氧化试样,尺寸为20 mm×20 mm,每组设置3个平行试样,覆盖氧化膜的试样面朝上并与垂直方向成20°角放置,每隔20 h取出试样,彻底清洗并干燥后称量。

2 结果与讨论

2.1 表面宏观形貌

由图1可见:经过微弧氧化处理后,试样表面被一层洁白的陶瓷层覆盖/包裹,表面变得平整、光滑;且经不同时间微弧氧化处理的试样表面宏观形貌区别不大。按GB/T 9286-1998标准对膜层进行划刻试验测试膜层结合力,划刻间距1 mm,结果表明,膜层未出现脱落等情况,膜层结合力良好。

(a) 1.5 min (b) 3 min图1 经不同时间氧化处理后制得试样的表面形貌Fig.1 Surface morphology of the samples after oxidation treatment for different times

此外,对比常规微弧氧化试样,本工作制备的微弧氧化膜宏观形貌与之无明显区别。高效微弧氧化的关键在于处理电流与高效电解液的配合使用,主要原理在于:改进电解液的导电能力更强,能将更多的电能用于参与微弧氧化反应而非电解液本身发热;改进电解液能电离出更多的O2-、SiO32-等离子参与微弧氧化反应,促进氧化膜(主要成分MgO、MgSiO3)的快速形成。

2.2 表面微观形貌

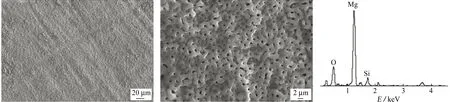

由图2可见:在低倍下观察到,经1.5 min微弧氧化处理后,虽然AZ80镁合金表面覆盖了一层陶瓷层,但打磨AZ80镁合金表面留下的划痕依旧清晰可见,划痕位置也被陶瓷层覆盖,没有发现裸露的镁合金基体;在高倍下观察到,覆盖在AZ80镁合金表面的陶瓷层呈多孔结构,这些孔大小不均、直径约为1 μm,随机分布在陶瓷层表面。当微弧氧化处理时间增加至3 min时,AZ80镁合金表面的划痕全部消失,表面陶瓷层变得非常平整/规则,这表明微弧氧化具有表面自平整功能。在高倍下观察到,经不同时间氧化处理后,陶瓷层的结构一致,尺寸随氧化时间的延长而增大,氧化时间为3min时,陶瓷层表面的孔也大小不均、分布无序,孔径增至1.5 μm,但孔洞数量减少。

(a) 1.5 min,低倍 (b) 1.5 min,高倍 (c) 1.5 min,EDS

(d) 3 min,低倍 (e) 3 min,高倍 (f) 3 min,EDS图2 经过不同氧化时间制备的微弧氧化膜的表面形貌及表面能谱分析结果Fig.2 Surface morphology (a,b,d,e) and surface energy spectrum analysis results (c,f) of micro-arc oxidation films prepared by different oxidation times

根据微弧氧化反应原理[18-19],在加载的脉冲端电压作用下,被处理试样表面产生微等离子体放电,形成原始起弧点和大量微电弧。镁合金在微电弧高温作用下发生氧化并与电解液中的氧离子形成氧化镁(MgO)。MgO沉积在原始起弧点周围并逐步堆积使原始起弧点形成孔洞状(亦即导电通道),且相邻原始起弧点周围的氧化物颗粒逐步堆积、合并,形成如图2所示的网状氧化膜形貌。但由于氧化镁是绝缘的(高阻抗),随着氧化时间的延长膜层逐渐变厚,大量的原始起弧点被高阻抗氧化镁覆盖、导电通道被堵塞填平,故2号氧化试样的表面孔洞/导电通道数量少于1号氧化试样的。另外,导电通道的减少意味着剩余电弧能量密度增加,这会造成微弧氧化反应加剧并且剩余的导电通道内部压力上升,出现2号氧化试样的孔洞/导电通道直径增大[3,20]。此外,随着膜层增厚及导电通道变长,通过导电通道的熔融MgO颗粒充分且急速冷却,附着力低于高温熔融氧化镁的,故附着随机性增加,随着氧化时间增加,AZ80镁合金表面膜层将变得更加平整。

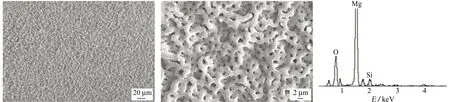

EDS结果表明:经不同时间微弧氧化后,AZ80镁合金表面的氧化膜主要成分一致,均为Mg、O、Si元素,结合图3结果,可以证实微弧氧化后AZ80表面膜层主要成分为MgO、少量的MgSiO3和MgAl2O4,且XRD检测结果也表明经过不同时间微弧氧化后的氧化膜表面成分一致。这是因为:微等离子体放电产生的高温高压使镁合金基体熔融氧化为Mg2+后与电解液中的O2-形成MgO颗粒沉淀,且硅酸盐系电解液富含的SiO32-也参与沉淀反应形成MgSiO3沉淀;而AZ80铸造镁合金的主要合金元素Al的质量分数为8.4%且主要以第二相形式分布在Mg晶界处,微电弧的巨大能量产生瞬间高温高压使Mg和Al原子发生微区熔融,并通过导电通道进行扩散,同时在电解液冷却作用下与游离在电解液中的O原子结合形成MgAl2O4[21]。由于微弧氧化综合了电化学、等离子体化学等反应,部分反应至今尚无完善的理论[22-23],目前主要的微弧氧化反应见式(1)~(5)。

病害流行还与栽培管理水平关系密切。过度密植、树冠郁闭、灌水多、湿度大、地势低洼、通风不良的梨园,以及肥力不足、树势衰弱的梨园发生较重。

图3 AZ80镁合金表面经不同时间微弧氧化处理后的XRD图谱Fig.3 XRD patterns on the surface of AZ80 magnesium alloy treated by micro-arc oxidation for different times

镁合金基体表面溶解:

(1)

水电解:

(2)

微弧氧化氧化膜形成:

Mg2++O2-=MgO↓

(3)

Mg2++SiO32-=MgSiO3↓

(4)

阳极析出气体:

H2++2e-=H2↑

(5)

2.3 截面形貌

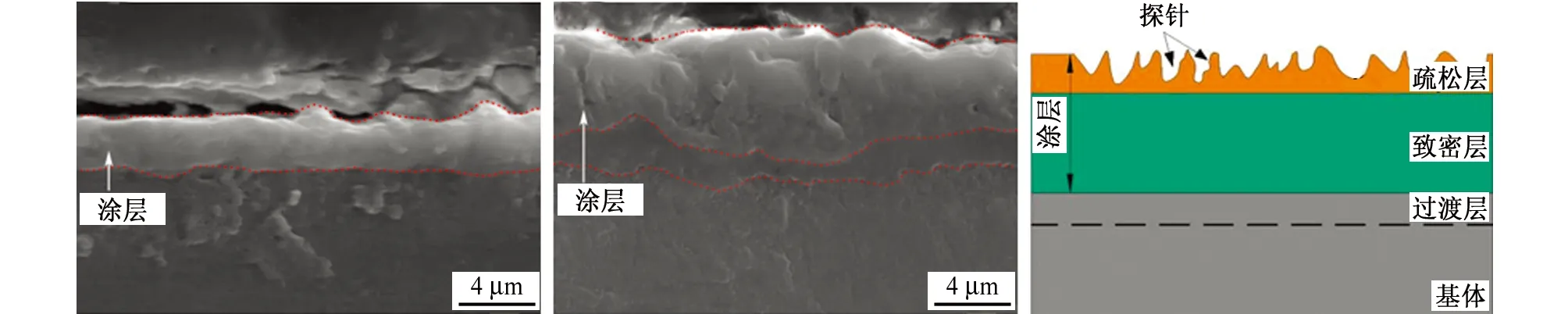

由图4可见:经过1.5 min微弧氧化后,AZ80镁合金表面生长了一层厚为2~3 μm的致密膜层,膜层截面中没有孔洞且上表面也没有发现导电通道截面;另外,氧化膜层与基体镁合金间未发现间隙,陶瓷层与基体金属以冶金形式紧密连接。当微弧氧化时间增至3 min时,AZ80镁合金表面的膜层厚度增至约6 μm,与氧化时间为1.5 min的膜层相比,略微疏松,在膜层中间可看到少量的孔洞。结合图2可见:微弧氧化膜表面分布有大量孔洞,但并未发现这些孔洞的截面,这说明氧化膜表面孔洞较浅,通过该方法制备的氧化膜主要为致密层。此外,经过3 min微弧氧化后,氧化膜与镁合金基体截面处金属基体一侧发现一层厚度约1.5 μm的致密过渡层;而在氧化时间为1.5 min的膜层截面中并未发现这一结构,这说明快速微弧氧化初期,AZ80镁合金表面膜层主要为致密层,随着氧化时间的延长,膜层逐步改变为多层结构。

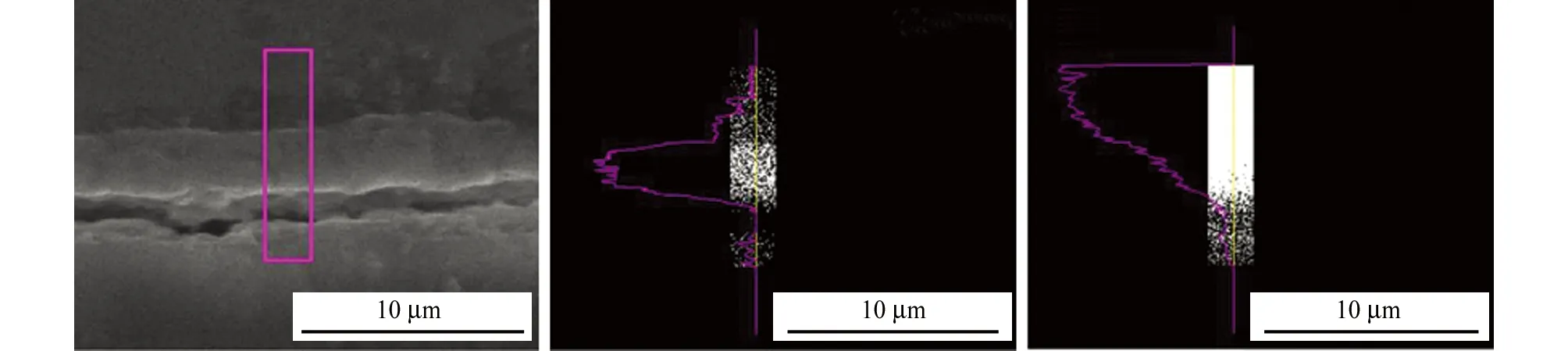

由图5可见:氧化膜最主要的组成元素为Mg和O,即其成分主要为MgO;且氧元素线扫描强度在氧化膜厚度方向上基本稳定,而Mg元素线扫强度由基体金属向结合面逐渐降低,这说明氧化膜厚度方向上成分存在一定的变化,越远离镁合金基体,微弧氧化越彻底。线扫结果显示在氧化膜与基体金属结合面处O元素强度急剧下降到一定程度时,存在一个梯度,且梯度位于镁合金基体一侧,这反映了过渡层的存在,其厚度约1 μm,分布在结合面基体金属一侧,这与氧化膜截面SEM形貌分析结果相符。

(a) 微弧氧化1.5 min (b) 微弧氧化3 min (c) 膜层结构示意图图4 经过不同时间微弧氧化处理后AZ80镁合金表面氧化膜的截面形貌及膜层结构结构示意图Fig.4 Cross-sectional morphology (a, b) and film structure (c) of oxide film on the surface of AZ80 magnesium alloy after micro-arc oxidation treatment for different times

(a) EDS部分 (b) O元素 (c) Mg元素图5 AZ80镁合金表面陶瓷层的截面EDS面扫描结果Fig.5 Cross sectional EDS surface scanning results of ceramic layer on AZ80 magnesium alloy

通过膜层截面/表面SEM和EDS结果分析,微弧氧化初期,氧化膜主要为致密层的单层结构,随着处理时间增加,膜层改变为多层结构[13,24]:(1) 过渡层,分布在氧化膜与基体金属结合面基体金属一侧;(2) 致密层,覆盖在过渡层上,结构致密无孔洞;(3) 多孔疏松层,分布在氧化膜表面,其厚度较薄。

2.4 电化学测试结果

表1 3种试样的极化曲线拟合结果Tab.1 Polarization curve fitting results of three kinds of samples

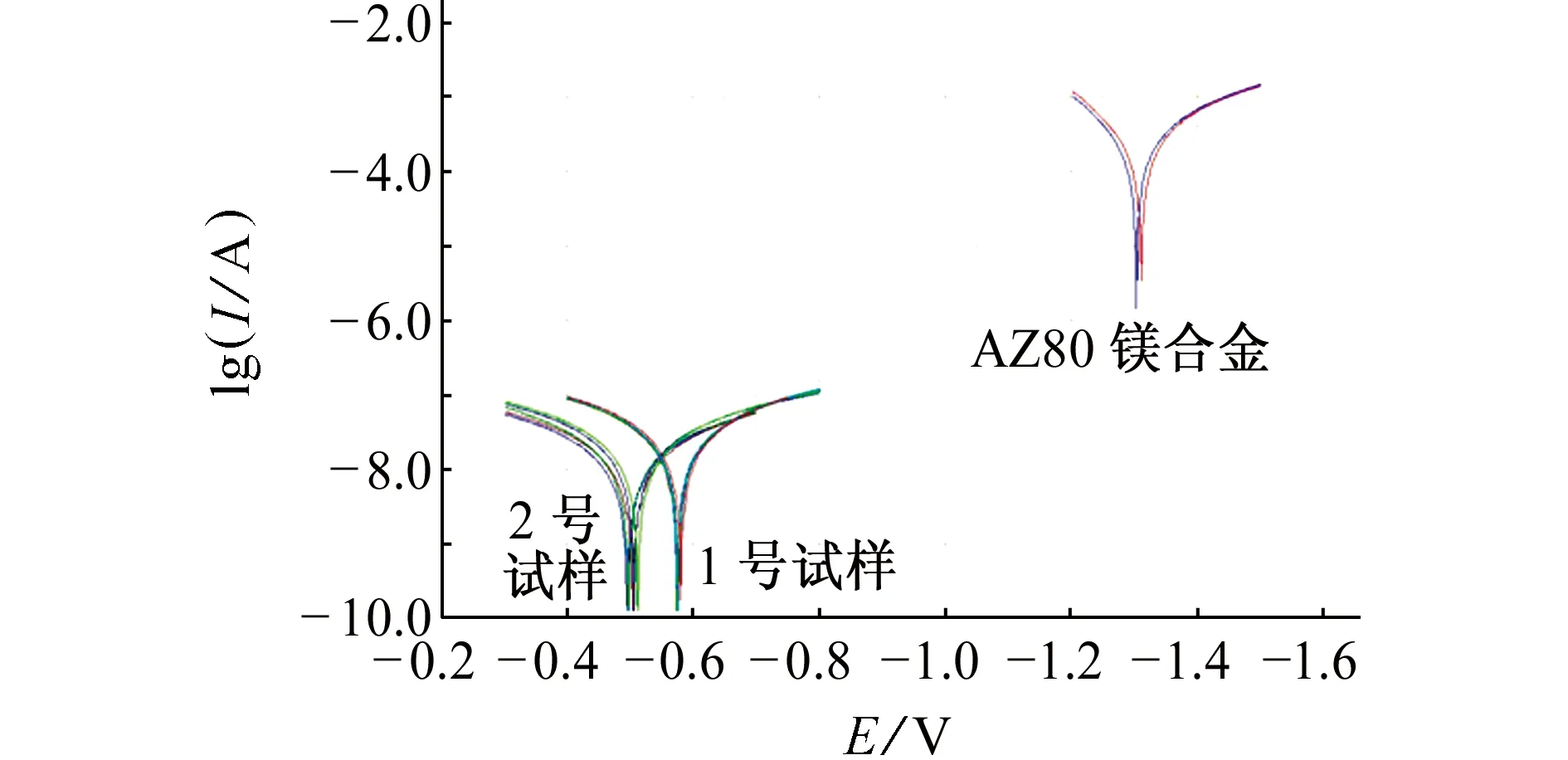

由图6可见:AZ80镁合金经过微弧氧化处理后,耐蚀性大幅提升。其中,1号试样已经具备良好的耐蚀性,随着处理时间延长至3 min,其耐蚀性略微提升。与AZ80镁合金试样相比,1号试样的自腐蚀电位升高至-0.576 8 V,自腐蚀电流密度降至2.927×10-8A/cm2,自腐蚀电流密度降低了4个数量级,耐蚀性急剧提升。这主要是因为经过1.5 min快速微弧氧化处理后,AZ80镁合金基体表面生成了一层致密的、高阻抗的MgO陶瓷层,高阻抗的、致密的MgO将基体金属紧密包裹,隔绝了腐蚀介质与Mg基体的任何接触,切断了腐蚀电流回路,故微弧氧化初期AZ80镁合金的耐蚀性大幅提升[26]。随着微弧氧化处理时间延长至3 min,陶瓷层结构由单层致密层结构变为多层结构(过渡层、致密层、疏松层),虽然膜层结构变疏松,但膜层表面与基体金属间无孔洞连通,相对疏松的高阻抗陶瓷层依旧隔绝腐蚀介质,切断腐蚀电子回路,且膜层厚度增厚,故2号试样的耐蚀性略优于1号试样的。

图6 3种试样的极化曲线Fig.6 Polarization curves of three samples

此外,经快速微弧氧化工艺处理后的AZ80镁合金的电化学性能测试结果表现出良好的可重复性,即膜层经连续电化学测试后的结果不漂移,这说明其适用于长周期的腐蚀试验。

2.5 长周期腐蚀试验结果

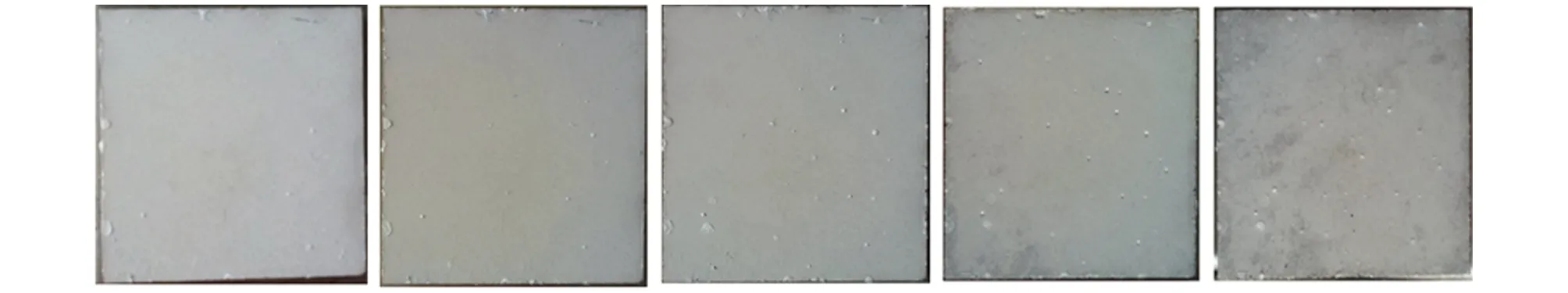

由图7可见:盐雾试验0~80 h,2号试样表面没有出现任何腐蚀现象,陶瓷层有效保护了基体镁合金;盐雾试验至100 h时,2号试样表面开始出现少量白色腐蚀点,白色腐蚀点是由于陶瓷膜薄弱点先被腐蚀,腐蚀产生的MgO呈白色粉末状;随着腐蚀时间延长至160 h,腐蚀面积并不会随之扩大,腐蚀位置依旧在原有的白色腐蚀点上,纵向腐蚀深度加深。由此可以看出,经微弧氧化处理后的AZ80镁合金的腐蚀形式为点蚀,且陶瓷膜能够有效遏制腐蚀面积的扩大。随着腐蚀时间延长至200 h,膜层整体逐步变薄,直至完全消失,暴露金属基体。

出现腐蚀现象,是因为微弧氧化膜表面由上至下分为多孔结构疏松层、致密层,在盐雾试验过程中腐蚀性离子如Cl-首先进入多孔疏松层,腐蚀离子整体腐蚀致密层,而陶瓷膜上的较薄点优先被腐蚀穿透,Cl-通过穿透的氧化膜腐蚀基体镁合金,形成初始的点蚀坑,并沿着点蚀坑纵向深入[27]。随着腐蚀时间的延长,氧化膜整体被腐蚀变薄,陶瓷膜逐步消失[28]。

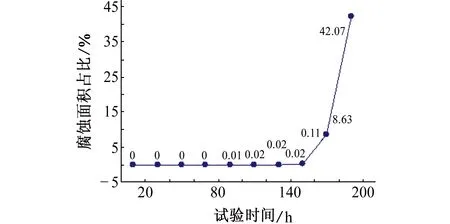

由图8可见:盐雾试验早期和中期(0~160 h),2号试样表面的腐蚀面积基本可忽略;从160 h开始,腐蚀面积占比快速增加,盐雾试验后期,随着试验时间的延长(180~200 h),腐蚀面积呈线性增加;当盐雾试验时间达200 h时,腐蚀面积占总面积比例达40%以上。此外,试样的腐蚀速率随着盐雾试验时间延长而增加,在试验时间为140~200 h时,增加较快;虽然盐雾试验早期(0~80 h),试样表面未发现可见的腐蚀点,但试样质量减小,说明膜层也发生了腐蚀,这主要与致密层整体腐蚀变薄有关。

(a) 20 h (b) 40 h (c) 60 h (d) 80 h (e) 100 h

(a) 120 h (b) 140 h (c) 160 h (d) 180 h (e) 200 h图7 2号试样经不同时间盐雾试验后的表面形貌Fig.7 Surface morphology of sample No.2 after salt spray test for different times

(a) 试样腐蚀率随时间变化趋势

(b) 腐蚀面积占比随时间变化趋势图8 2号试样盐雾试验结果Fig.8 Salt spray test results of sample No.2:(a) corrosion rate of samples changed with time;(b) corrosion area ratio changed with time

3 结论

(1) 研究了一种新型的适用于AZ80铸造镁合金的快速微弧氧化工艺,经过1.5 min快速微弧氧化工艺后,AZ80镁合金表面会形成一层2 μm厚的致密氧化膜;随着氧化时间延长至3 min,氧化膜增厚至6 μm。

(2) 本工作制备的氧化膜膜层结构会随氧化时间延长而发生改变,氧化时间为1.5 min时,获得的氧化膜结构为单层致密MgO;氧化时间为3 min时,氧化膜为多层结构,主要为过渡层、致密层、疏松层。

(3) 快速微弧氧化工艺能够大幅提高AZ80镁合金的耐蚀性,氧化时间为1.5 min时,AZ80镁合金的耐蚀性提升4个数量级;之后,随着氧化时间延长,其耐蚀性则缓慢提升。

(4) 经微弧氧化处理后的AZ80镁合金的主要腐蚀形式为点蚀,经5%(质量分数)中性盐雾试验180 h后,腐蚀面积占总面积达12%。

(5) 快速微弧氧化工艺能改善AZ80镁合金的表面形貌,基体镁合金打磨划痕全部消失,处理后的AZ80镁合金表面非常平整。