Inconel加热组件在高温高压水环境中的腐蚀机理及改善措施

2019-01-02,,,,,

,,,, ,

(1.中广核研究院有限公司,深圳 518000;2.苏州热工研究院院有限公司,苏州 215000)

在反应堆热工水力试验研究过程中,通常采用直流电加热的方式来模拟核释热。在反应堆热工水力试验台架中,热源模拟体通过直流电加热的方式模拟反应堆堆芯热量,其结构特征通常是根据一定的模块化准则缩比设计而成的,导电材料就在缩比后较为狭小的空间内进行布置。电力方面,一般会设置一整套直流电源系统,而后通过铜排敷设的方式将接线端布置在热源模拟体周边。直流电源与电加热元件通过铜质元件连结。同时,通过合理的结构设计,实现压力容器的密封和绝缘。

铜及铜合金具有良好的导电导热性、无磁性、耐蚀性,便于铸造,易于塑性加工和良好的可焊性等特点,是现代工业重要的材料之一。铜及铜合金在一定的环境条件下会产生电化学腐蚀,这会对安全生产造成重大影响。Inconel合金作为一种较为成熟的、具有优良耐蚀性的材料,已经大量用作反应堆蒸汽发生器传热管材料。丁训慎[1]汇总分析了国内以Inconel合金为主材的核电站蒸汽发生器传热管的腐蚀与防护相关内容,对传热管腐蚀现象及腐蚀原因进行了分析,介绍了几种常见的防护手段。METIKOS等[2]研究了铜合金在不同pH条件下的电化学腐蚀性能,结果表明,随着pH的增加,表面绝缘层对基体的保护加强。刘伟等[3]采用电化学方法研究了在含SO2或H2S大气环境中,铜电极在液膜中的电化学腐蚀行为。李成涛等[4]模拟了核电一回路环境,采用恒载荷和慢应变速率试验方法研究了690合金的应力腐蚀开裂行为,结果表明,690合金表面腐蚀产物主要为Fe、Ni、Cr的尖晶石氧化物,在经历2 100 h腐蚀试验后未发现应力腐蚀开裂现象。林震霞等[5]采用慢应变速率试验方法研究了国产690合金在316 ℃含不同量Cl-和Cu2+溶液中的应力腐蚀行为,结果表明,Cl-和Cu2+对690合金的应力腐蚀具有协同作用,并探讨了其作用机理。王俭秋等[6]研究了Inconel 690 TT和Incoloy 800 MA蒸汽发生器管材在高温高压水中的腐蚀行为,结果表明,在含氧高温高压纯H2O环境中,Cr发生溶解,Incoloy 800MA合金比Inconel 690 TT合金的耐蚀性更优。以上研究均为Inconel或铜材料在一般环境中腐蚀机理的研究,而对于高温高压复杂电场环境中的材料腐蚀情况,鲜见相关研究报道。

本工作对在反应堆热工水力试验中使用的加热组件主要组成材料的材料成分、材料性能和腐蚀情况进行了介绍,对腐蚀的原因进行了分析,对Inconel及铜材在高温高压试验中的设计和使用注意情况进行了总结,以期为后续Inconel合金及铜材在反应堆热态试验中及类似条件下的应用提供借鉴。

1 设备结构及工况

1.1 设备结构

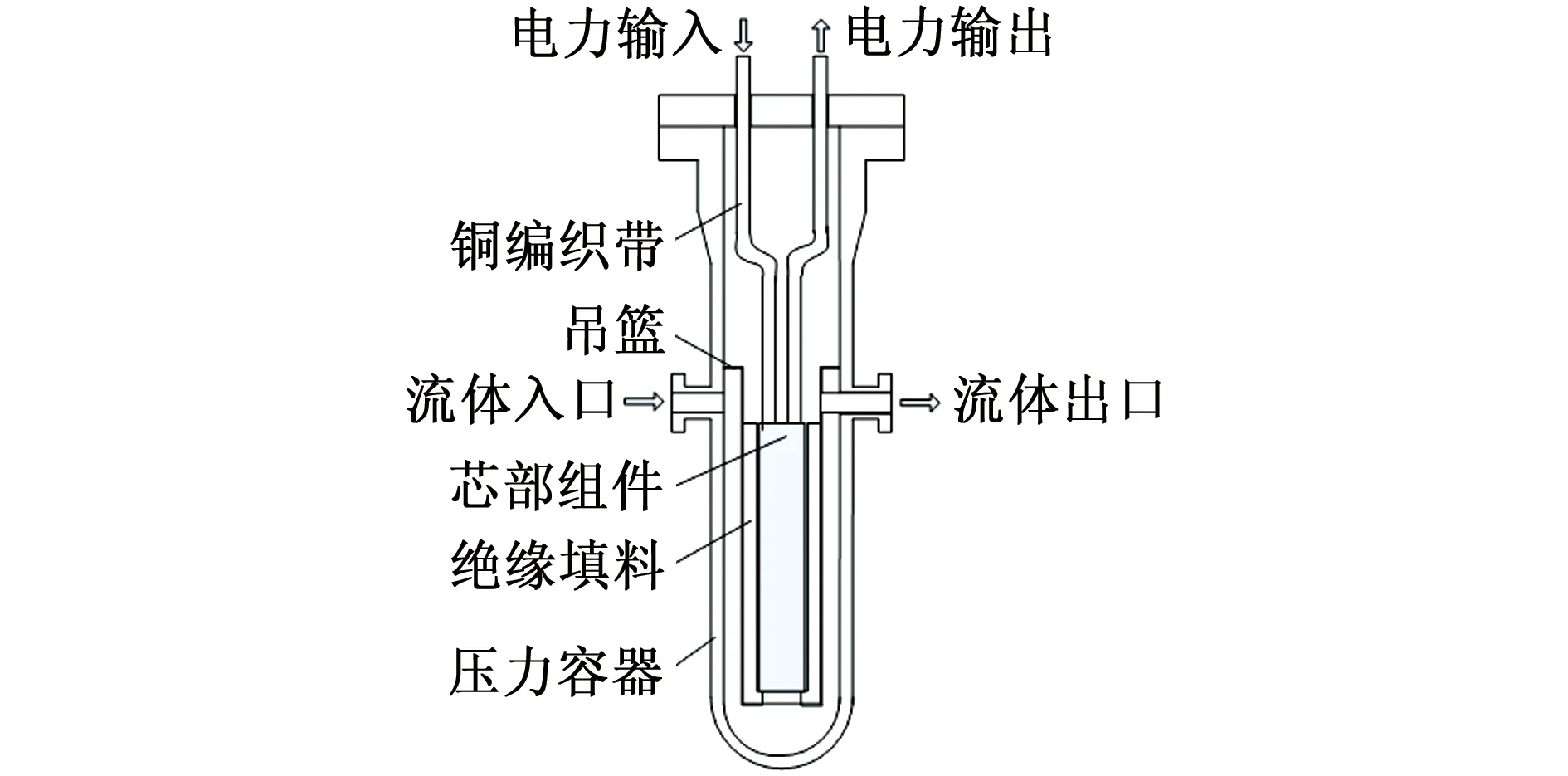

热源模拟体模拟反应堆压力容器,是整个回路的热源,其结构如图1所示。直流电源与热源模拟体顶部的铜棒相连,铜棒嵌在法兰盖孔洞内,并通过合理设计密封面结构实现高压下的密封,铜棒通过铜排与芯部组件相连,进而实现电力的传递。电力铜排与筒体之间的绝缘通过石棉橡胶板实现。

图1 热源模拟体的结构示意图Fig.1 Schematic diagram of core simulator

热源模拟体吊篮内通过陶瓷填充构成方形流道,芯部组件置于方形流道内。其由4组子组件串联而成,每两组子组件之间布置陶瓷格栅用于实现绝缘功能。加热管及陶瓷棒布置如图2所示。

图2 热源模拟体电加热元件结构示意图Fig.2 Schematic diagram of electrical heater in core simulator

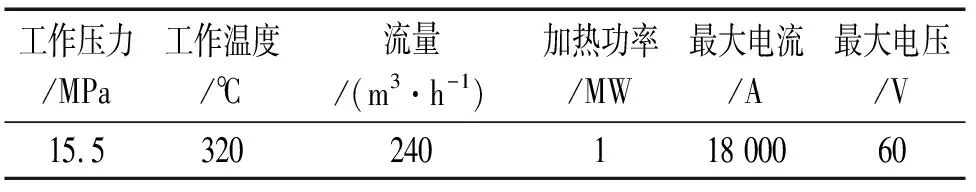

1.2 设备工况

在整个热态试验过程中,铜棒、铜排、芯部组件均浸在去离子水(pH=7.0,电阻率>0.2 μS/cm)中,并随着试验需要直接承受不同程度的高温高压环境。工况参数详见表1。

表1 芯部组件工作参数表Tab.1 Operation parameters of core simulator

2 材料性能

热源模拟体内部浸没于水中的材料主要包括:Inconel合金、铜、陶瓷和石棉橡胶板。

芯部组件使用的金属材料为Inconel 690合金(牌号:UNS N06690),属于一种耐蚀性非常好的镍基合金材料,常用于反应堆蒸汽发生器传热管。化学成分(质量分数)为:Ni 59.94%,Cr 30%,Fe 9.83%,C 0.018%,Mn 0.019%,Si 0.049%。Cu 0.007%,S 0.001%,满足ASTM SB 167-2007 《镍-铬-铁合金(UNS N06600,UNS N06601,UNS N06690)无缝公称管和管子》的要求。

热源模拟体使用的铜材均为T2纯铜,主要化学成分(质量分数)为:Cu 99.99%,P 0.000 7%,Ni 0.000 2%,Si 0.000 4%,Fe 0.000 8%,Zn 0.000 9%,Pb 0.000 1%,Sn 0.000 1%,S 0.000 9%,Ag 0.001 0%。其化学成分满足GB/T 5231-2012《加工铜及铜合金牌号和化学成分》和《JB/T 4755-2006铜制压力容器》的要求。

陶瓷填充于芯部组件与吊篮之间的空隙中,并形成一定尺寸的流道。本装置使用陶瓷均为95陶瓷,其相关参数如下:Al2O3质量分数为95.61%,浸水率为0.01%,密度为3.74 g/cm3。

石棉橡胶板是以石棉为增强纤维,以橡胶为黏合剂,经过一定工艺加工成型的板材,其目的是为了保证设备在高温高压下绝缘,石棉橡胶板的型号为华尔卡1501。

3 腐蚀现象及产物分析

3.1 腐蚀现象

热源模拟体作为整个试验装置的热源,其在试验过程中的最大工作压力为15.5 MPa,最高工作温度为320 ℃,加热管表面温度350 ℃,每次试验持续时间为5~7 d。4次试验后对设备进行检修,发现Inconel管局部区域、铜材表面、压力容器壁面及法兰盖密封面处均发生腐蚀。

3.1.1 Inconel管

Inconel管的腐蚀部位主要集中于存在较大电势差的两子组件相邻两排管内侧,试验初始阶段,Inconel管表面覆盖一层粉状白色物质,且随着垂直方向电势差的增大,白色物质逐渐由点状变为面状,最终将相邻管面全覆盖。使用工具刮除表面的覆盖层后,底部出现黑色的基材,基材表面光滑,肉眼观察无明显凹痕,见图3。

(a) 正视图 (b) 侧视图图3 试验初始阶段Inconel管表面覆盖层的形貌Fig.3 Morphology of the surface coating of Inconel tubes at the initial stage of the test: (a) front view; (b) side view

试验后期,Inconel管表面覆盖层颜色由白色渐变为淡绿色,使用工具去除表面坚硬覆盖层露出金属母材后可见,母材表面已经腐蚀出现凹坑,同样随着电势差的增大,腐蚀逐渐由点状扩大为面状,见图4。

(a) 清理前 (b) 清理后图4 试验后期Inconel管表面清洗前后的形貌Fig.4 Morphology of the surface of Inconel tube before (a) and after (b) cleaning at the later stage of the test

3.1.2 铜材

正负极铜柱接触高温高压工况的表面均覆盖有明显的腐蚀产物,其中正极铜柱表面发黑,粉末较为蓬松,厚度为3~4 mm,负极铜柱表面发红,粉末较为紧固,厚度约1 mm,见图5。

(a) 正极铜棒 (b) 负极铜棒图5 正负极铜柱的腐蚀形貌Fig.5 Corrosion morphology of positive (a) and negative (b) copper rods

清洗铜柱表面的腐蚀粉末后,可见正极铜柱表面有较多的腐蚀凹坑,深度为1~2 mm,负极铜柱表面较完好,腐蚀凹坑不明显。

3.1.3 法兰盖密封面腐蚀

法兰盖开孔位置通过一层绝缘材料实现法兰盖与铜棒之间的绝缘,经过多次热态试验后,法兰盖密封面正极位置发生了严重的腐蚀,出现腐蚀凹痕,且凹痕区域大于密封面区域。而法兰密封面负极位置则未出现任何的腐蚀迹象。另一方面,在法兰盖承受高温高压的区域,出现了非常明显的分界图像,见图6。

(a) 正极密封面处 (b) 负极密封面处图6 法兰盖密封面处的腐蚀形貌Fig.6 Corrosion morphology at the positive (a) and negative (b) sealing surface of the flange cover

3.1.4 筒体内壁面腐蚀

筒体内壁面靠近铜柱位置也出现了不同程度的腐蚀,其中距离负极铜柱最近的壁面位置出现了小面积的腐蚀,而正极铜柱附近则未出现腐蚀现象。

3.2 腐蚀产物成分

取Inconel管上覆盖层腐蚀物粉末,送至第三方计量检测单位进行能谱及XRD分析,结果显示Ni离子含量相对较多,同时结合腐蚀物为淡绿色,判断主要腐蚀产物为NiO。

取正极铜棒壁面处粉末,送至第三方计量检测单位进行能谱及XRD分析,结果显示,Cu离子含量较多,判断主要腐蚀产物为Cu2O。

取负极铜棒壁面处粉末,送至第三方计量检测单位进行能谱及XRD分析,结果显示,Al,Cu离子含量较多,判断主要腐蚀产物为Al2O3,Cu2O。

4 腐蚀的影响因素及机理

材料的腐蚀与其所处的环境及工况密切相关,热源模拟体芯部组件相关的环境因素包括:材料、电力、水质等,这些因素共同影响组件的腐蚀。

4.1 材料因素

在回路系统中,设备包含多种材料:铜(T2)、石棉橡胶板和Inconel合金(Inconel 690),这些材料在高温高压水环境中的特性直接造成了腐蚀的初始环境。

在系统高温运行过程中,恒电流通过芯部组件发热后加热去离子水,主泵带动整个回路运转。在含少量溶解氧的流动去离子水中,Cu在高温下发生阴极吸氧腐蚀,且随着温度的升高而加快。此时,阳极Cu以离子的形式进入溶液,阴极氧通过吸收电子形成氢氧根离子,最终腐蚀产物为Cu2O。

由此产生的离子及极细微颗粒随着水流进入其他区域,为其他区域的腐蚀创造了条件。石棉橡胶板属于一种通过特殊工艺压制的板材,存在于回路中密封部位及绝缘部位,主要起到回路在高温高压环境中的密封和绝缘作用。石棉橡胶板以石棉纤维、橡胶为主要原料辅以配合剂和填充料,经过混合搅拌、热辊成型,硫化等工序制成。其工艺决定了一方面其内部存在微量的有害离子(包括氯离子、硫离子等),另一方面其材料在使用中受高温、环境介质等作用会逐渐老化降质。尤其在高温下,其分子链断裂的速率会更快,有害阴离子会更容易溢出至回路中,为腐蚀的初始发生创造条件。

在堆芯模拟体的设计过程中选用Inconel 690合金,该合金具有优异的耐蚀性、高强度、良好的冶金稳定性和优良的加工特性[7-8],可以应对恶劣的试验工况。Inconel 690 合金在常温超纯水中能形成均匀致密、保护性良好的钝化膜,具有良好的耐蚀性,同时随着温度的升高,其表面会形成Fe、Ni、Cr氧化物层,可以有效降低离子的传输,抑制腐蚀的进一步发生[9]。

但由于铜材及石棉橡胶板在高温高压环境中的连续使用,导致回路中出现了Cl-和Cu+,这对Inconel 690表面形成的氧化层的完整性构成了较大影响。研究表明[5,8-10],Cl-对Inconel 690合金表面钝化膜具有一定的破坏作用,可降低膜的保护性,长时间腐蚀的结果是在表面形成大面积连成片、类似于全面腐蚀的腐蚀斑。而Cu2+会在金属微观缺陷部位优先还原析出、加速金属的局部腐蚀,同时析出的Cu附着于材料表面,可充当电化学反应的阴极,继续促进金属的腐蚀溶解,进而形成大量的具有一定宽度和深度的腐蚀坑。

4.2 电力

试验过程中,直流电通过铜棒及Inconel管进行流动,其所带来的影响是较为复杂的。除了电流经过会加速阳极金属的腐蚀外[11],电流的存在会导致在距离较近但电势不同的点之间产生一定强度的电场;另一方面,较高的电势差及不合理的结构设计会导致局部放电。

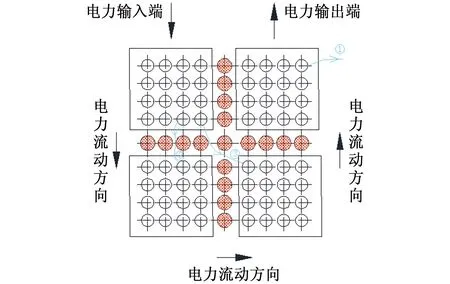

热源模拟体设备内部根据有无电力流过可分为电力部分和接地部分,在通电情况下芯部组件电场是非常复杂的,大致可以分为三类:通电元件为起始点,通向压力容器的非通电元件;高电势端为起始点,通向相邻的低电势端,见图7。

图7 芯部组件电场示意图Fig.7 Schematic diagram of electric field at core area

在回路介质流动过程中,溶解在水中的离子及微小颗粒腐蚀产物随之流动,其流动方向与电场方向垂直,因此势必受到电场作用而横向流动,由此带来的后果如下:有害负离子向电场高电势方位迁移,导致局部水质有害离子富集,进而导致加热棒附近局部水质质量快速下降,pH降低,溶液酸化,最终导致该区域材料的腐蚀加剧;金属离子向电场低电势方位迁移,并于低电势部位发生吸氧腐蚀,产生腐蚀氧化物,低电势金属部位会在表面形成面状金属氧化物,阻止吸氧腐蚀进一步发生;微小颗粒产物也会在电场作用下附着于加热管表面,与吸氧腐蚀产物一起形成一层包覆于电力元件的隔离层;腐蚀产物隔离层的形成对设备直接的影响是导致局部绝缘结构绝缘程度降低,造成设备整体的绝缘程度下降。这些后果最终导致承压边界整体带电,为更大区域和面积的腐蚀创造条件。

外加电压在电气设备中产生的场强足以使绝缘部分区域发生放电,但在放电区域内未形成固定放电通道的放电现象叫局部放电,其中,有一种是放电长度较高,发生在尖角电极边缘上,集中在少数几点的局部放电,属于腐蚀性放电。在设备设计过程中,为了实现功能,部分电力零件存在明显尖角,同时受尺寸限制,电力零件与非电力零件之间距离较小(最小处约为10 mm),这种结构为局部放电提供了结构基础。另一方面,通电的结构又会导致局部水质恶化,进而导致水质绝缘系数下降,最终导致了相对低电压下的局部放电。试验结果表明,当电压大于50 V时,与高电势电力零件尖角相对应的距离最近点存在明显凹坑腐蚀,凹坑分布呈现较大固定性,即:相对距离越短,凹坑越明显,面积越大,深度越深;相对距离越远,凹坑数量越小,深度越小,分布越零散。

4.3 水质

水质质量直接决定了去离子水的绝缘系数,进而直接决定了通电情况下设备的绝缘情况,并会对特定结构下的局部放电产生较大影响。另一方面,水中氧气含量也会对电极吸氧腐蚀造成影响。一般情况下,水质要求电导率>0.2 μS/cm,同时须事先进行除氧。

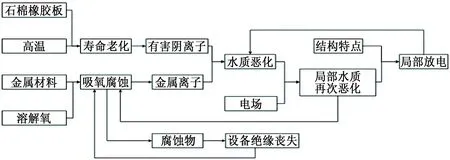

对热源模拟体整体腐蚀过程进行总结,其腐蚀过程见图8。

图8 腐蚀过程分析图Fig.8 Analysis of corrosion behavior

石棉橡胶板长期在高温环境中运行,将发生老化,产生的有害阴离子进入去离子水中。同时,由于回路中溶解氧的存在,金属材料发生吸氧腐蚀,导致金属离子进入去离子水中。去离子水水质恶化,在电场的作用下,设备局部区域离子富集造成水质的进一步恶化。此时,若具备特殊结构,则可能会发生局部放电,同时,局部放电导致腐蚀造成水质恶化。另外,水质恶化还会导致吸氧腐蚀加剧,产生大量腐蚀物,造成设备绝缘性能下降甚至丧失。

5 处理措施及结果

针对整个过程中出现的腐蚀现象,通过以下措施进行处理。

(1) 水质提升,延长除氧水箱电加热时间,并增加回路排气工序次数,改善回路水质及含氧量。结果发现设备检修时仍然会有较多的腐蚀产物,腐蚀现象没有明显消除或减弱。这种情况的发生一方面由于附着于壁面间隙中的微小腐蚀物、离子、氧气无法有效排净,另一方面是由石棉橡胶板导致的。

(2) 在结构间距较小的部位设置绝缘挡板,增大电极与接地端的距离。结果发现挡板遮挡部位腐蚀情况明显减弱,腐蚀凹坑明显减少。

(3) 将芯部组件不同组之间的隔离陶瓷棒改为石英玻璃板,并围成近似密闭通道。结果发现相邻组件之间接触面腐蚀明显减弱,仅缝隙部位相邻管仍有轻微腐蚀现象。

(4) 对回路中所有陶瓷进行清洗,将其表面粉状物质去除。在热态试验后检修期间,未在负极筒体部位发现白色粉末物质。

(5) 通过以上方法对回路进行处理后,经过多次热态试验,腐蚀程度均大幅下降,腐蚀产物的量也大幅减小,设备的绝缘情况大幅优于处理前的。

6 结论

对反应堆高温高压试验装置台架热源模拟体的腐蚀现象进行了研究,对腐蚀机理及原因尝试进行了深入分析,并对设备进行改造,取得了一定的效果。结论如下:

(1) 在现有电加热模拟设备结构中,腐蚀的发生是必然的,各类因素仅影响腐蚀速率。

(2) 在已除氧的高温高压去离子水环境中,残留氧气、石棉橡胶板的老化、高电压和较小的设备间距是造成设备腐蚀加速的直接原因,而由于以上因素造成的水质恶化(尤其是有害阴离子和金属离子的富集化)则是腐蚀加速的根本原因。

(3) 水质绝缘变差、高电压与小间距可造成局部放电,可直接导致电蚀的产生,对安全生产造成较大影响。通过在其之间设置隔离板,延长高电势与低电势之间的连接距离可有效减弱和避免局部放电的产生。

(4) 不同电势电力元件之间的电场可加快腐蚀,通过在不同组电力元件之间设置绝缘隔离板,形成单独的流动通道可大幅降低电场对于腐蚀的促进作用,有效减弱腐蚀效果。