基于有限元分析的小型石油钻机拖挂机构优化设计

2018-12-24杨智棠

杨智棠

(广西大学机械工程学院,广西 南宁 530004)

大型石油钻机钻井深度大、采油量多,广泛应用于世界各大深层油田,对于地形平缓,油井孔较少且孔距较短的油田,该种钻机的适用能力较强。但对于处在丘陵、山地、河川等地形的浅层油田,打孔井打在凹凸不平的地面上,且各孔间距较长,无论对钻机的运送还是装卸都带来了极大的困难[1],并且大型钻机的装载过程尤为复杂,需要消耗大量的时间,因此,有必要开发出适用于复杂地形的小型可移动钻机。

小型可移动钻机将钻井设备集成在拖车带动的拖挂上面,拖挂机构在整个钻机机构中起到装载、运输、卸载作用,拖挂机构的车架是拖挂机构的主要组成部件,对车架的可靠性分析不仅关系到拖车的运输,而且还关系到钻机在打井过程中的作业安全性。所以对拖挂机构车架的进行深入的结构分析和优化,在拖挂机构的设计中显得十分重要。陈正[2]利用Solidworks软件建立了车架的三维实体模型,基于Ansys workbench软件进行了有限元分析,分析校核了车架在作业过程中的刚度和强度。胡群[3]运用有限元方法对重型载货汽车带拖挂进行了静态分析,解决该拖挂行驶时车架角撑局部受力开裂问题。刘兴邦[4]利用SAFI有限元分析软件计算出底座在不同组合工况下各个受力单元的UC值,为钻机的结构设计和现场使用提供理论依据。以上研究表明,目前研究侧重主要设计过程中拖挂机构强度,稳定性、可靠性问题,并未考虑拖挂机构的尺寸优化设计。因此,本文探讨了小型可移动钻机拖挂机构的有限元建模分析,在此基础上得出拖挂机构的优化设计模型,为小型可移动石油钻机的设计提供理论依据。

1 拖挂机构的静力分析

1.1 有限元模型建立

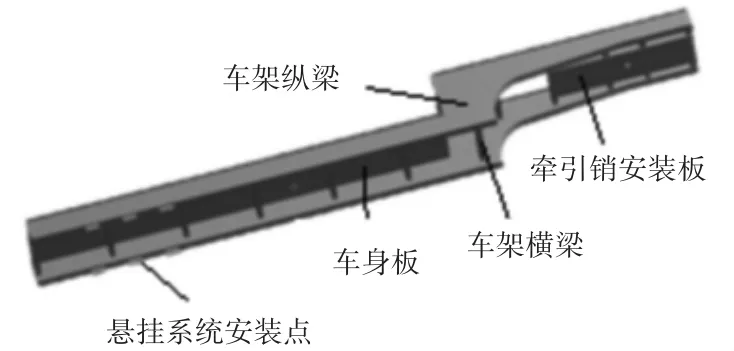

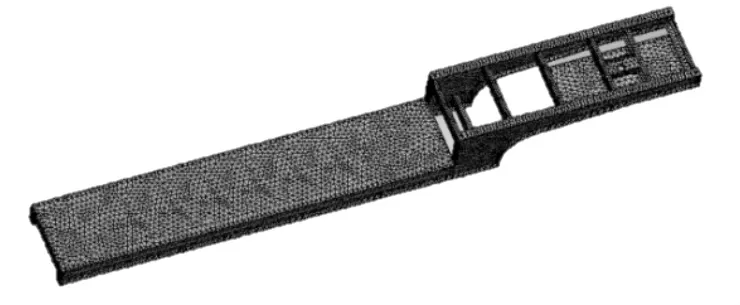

石油钻机拖挂机构主要由车身和拖车部件组成[5],拖车部件包括悬挂系统、车桥、车轮,牵引销等。拖车部件属于标准件,其各项力学性能均有规定,选用时按设计指标选取,考虑到机构的复杂性,不必独自对该部件进行精细的受力分析,只需把它们与车身的交接处作为车身力学分析的约束面。车身包括车架及车架部件,车架部件由于受力范围少,建模时可以忽略,因此拖挂机构只需要针对车架进行分析即可,车架主要由两根非标焊接工字竖梁、若干U型横梁、车身板,牵引销安装板组成,如图1所示。车架的主要尺寸参数为车架总长15 m,宽1.6 m,纵梁工字钢腹板厚度20 mm,车身板20 mm,牵引销安装板20 mm.由于车架尺寸较大,各梁板间焊缝也较厚,焊缝连接处的应力集中并不明显,在建立有限元模型时[6],可以把焊缝连接简化为直接接触。车架多处是多层钢板叠加铆接或螺栓连接而成,将多层叠加板简化成单层板,铆钉或螺栓简化成实体单元,从而保证载荷的传递。利用ANSYS 15.0 Workbench进行几何简化建模[7],并在mesh模块中划分网格,划分好的网格模型共包括114167个节点,57055个单元。网格模型如图2所示。

图1 车架三维模型

图2 车架的有限元模型

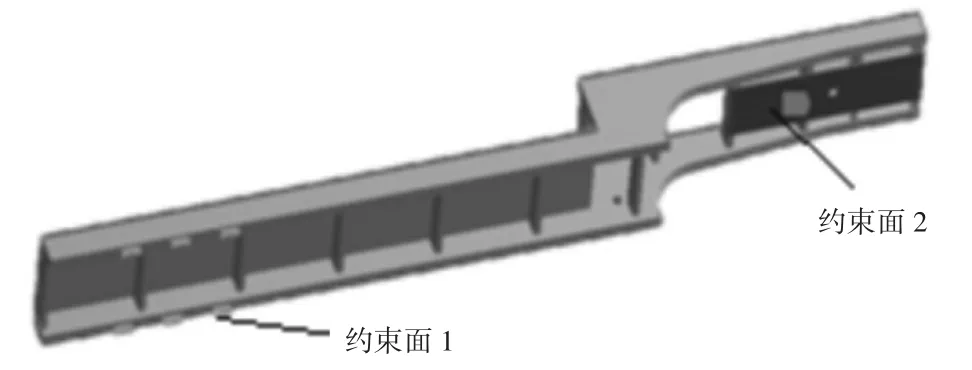

拖挂机构车架和其他车架不同,该车架的车身板承担钻机的部件,接触面积大,可以定义为均布载荷,载荷方向垂直于车身板向下。该拖挂机构的悬挂系统有3套,由于本文主要针对拖过结构的优化设计,在保证车架受力安全的前提下,可以对约束条件进行相应简化处理,根据悬架的结构和车体的连接方式,忽略悬架的约束作用,并没有采用弹簧单元加梁单元来模拟钢板弹簧,同时忽略车轮轮胎的弹性变形对系统的作用。将悬挂系统和车架的接触面简化为四边形凸台,共6个,车梁每侧3个,另一处接触面为牵引销安装板,该处于前车接触,除了安装牵引销之外,还起到支撑车架的作用,因此,该处选为面约束。如图3所示。

图3 车架的约束位置

1.2 静力刚强度分析

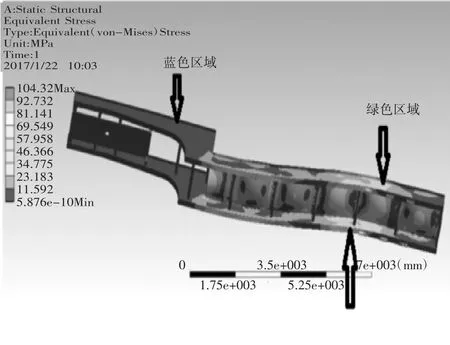

该模型的材料为Q235钢,施加的均布载荷为308 MPa,设置好各个参数后对模型进行求解计算,得到其计算结果。

车架的应力分布如图4所示,箭头所示的蓝色区域处到的应力最小,红色区域处的应力最大,绿色区域的应力处在两者之间。由于载荷集中在车架后半车架上,因此后半车架受到的应力较大,且最大应力集中在四边形凸台处,并且靠近车架前端的凸台尤为明显,即红色区域,最大值为104.32 MPa,远小于许用应力235 MPa,因此在这种参数设定下,应力完全处在合理范围之内,设计符合强度要求。

图4 车架等效应力云图

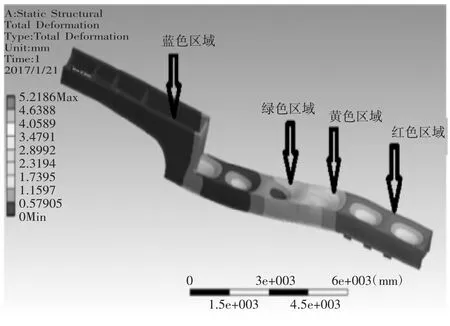

车架的总体变形情况如图5所示,前半车架蓝色区域较多,表明变形并不明显。后半车架红色区域较多,尤其是车架尾部,变形最大,最大值为5.218 6 mm,不过对于大尺寸的车架来讲,5.218 6 mm属于小变形量,因此,从变形角度而言,该结构模型符合设计的要求。

图5 车架的位移变化图

2 拖挂机构的模态分析

由于只分析固有模态,故把拖挂机构为自由振动系统并且忽略阻尼,其有限元动力学控制方程为[8]:

式(1)中,M为系统质量矩阵;K为系统刚度矩阵;u为位移向量。假定系统各部位的振动为频率、相位均相同的简谐振动,即

对(3)式进行化简后,问题变成求解方程:

相应的向量是φ,即特征向量,质点振幅列矩阵,表示结构以频率fi振动时的形状,称为振型。每个固有频率fi都与相应的模态值ωi对应。拖挂机构的模态分析主要用于确定结构的振动特性,包括固有频率和振型。

模态分析的目的是为了分析机构的振动特性,找出机构的各阶振型及其对应的固有频率[9],在设计时避开固有频率,或者在共振不可避免发生时,通过调整修改结构来降低共振的危害,从而为机构的优化设计提供依据。文中利用ANSYS模态分析模块,在静力学有限元模型的基础上进行了预应力作用下的模态分析。影响机构振动特性的主要是前几阶振型,因此该文只提取了前三阶的固有频率和振型。

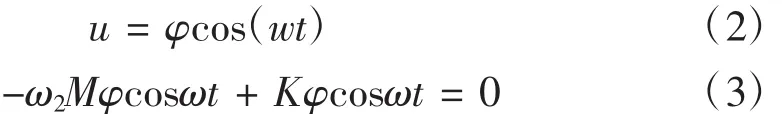

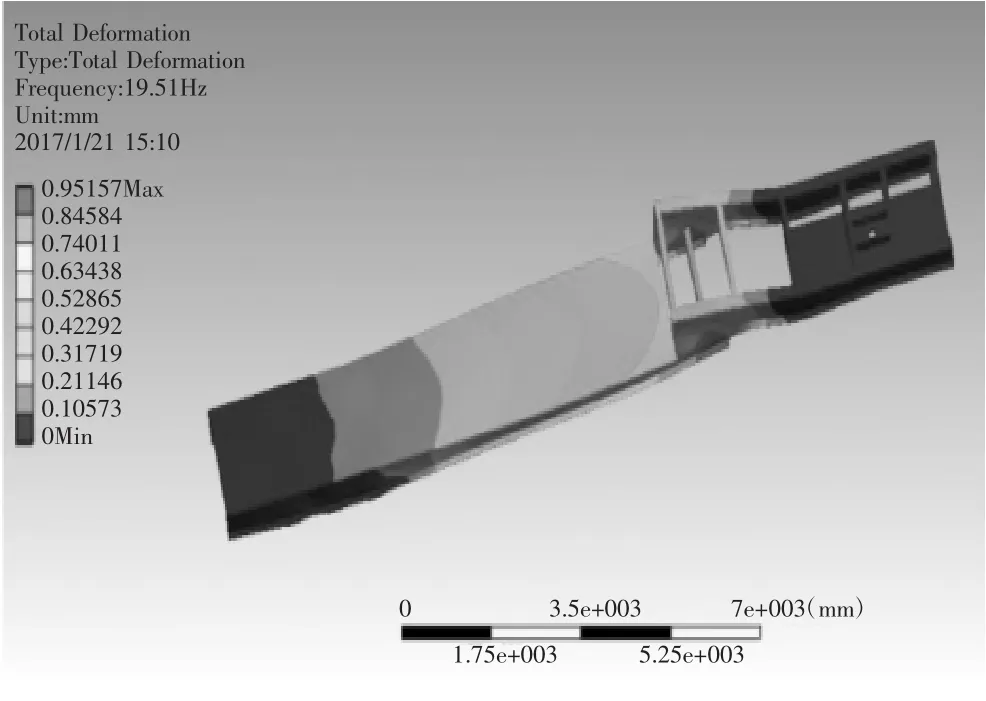

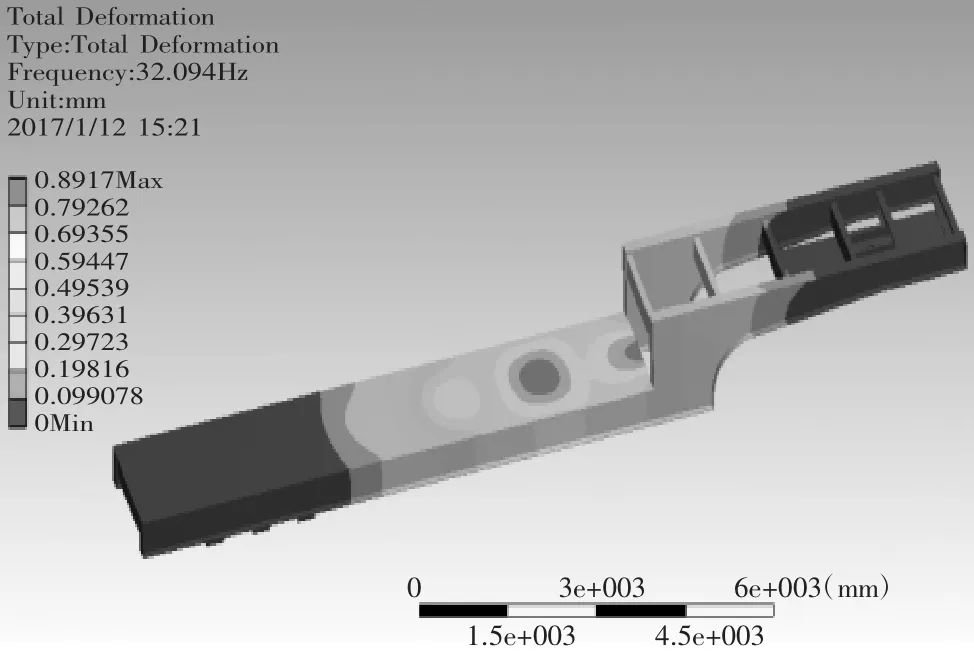

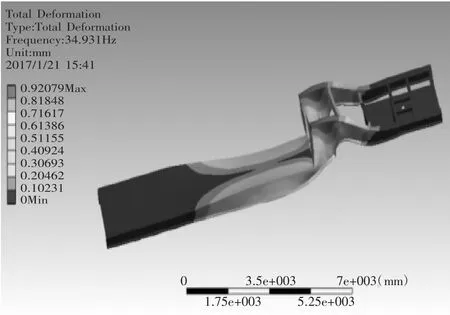

图6为一阶振型,频率为19.51 Hz,模态的最大位移为0.951 57 mm,振型为前半车架和后半车架交接处左右摆动,且后半车架幅度大于前半车架。图7为二阶振型,频率为32.094 Hz,模态的最大位移为0.8917 mm,振型为后半车架前段中心处上下摆动,前半车架幅度不明显。图8为三阶振型,频率为34.931 Hz,模态的最大位移为0.920 79 mm,振型为前半车架和后半车架交接处左右扭转摆动,且前半车架幅度大于后半车架。

图6 一阶振型

图7 二阶振型

图8 三阶振型

3 基于有限元分析结果的结构优化

本文用ANSYS自带的自适应单目标对车架结构进行优化[10-12],分别车架的质量和车架发生共振时的最大变形量最小作为目标参数。

3.1 基于应力上限的结构尺寸优化

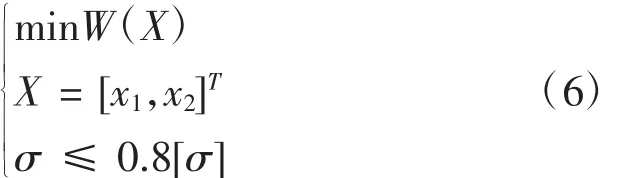

为实现拖车的轻量化设计,在不超过应力上限的前提下,以拖车质量最小为目标,进行相应的结构参数优化。本文以车架的质量作为目标参数对机构件的尺寸进行优化,根据结构特点,以及优化效率,选择车架的车身板以及牵引销安装板的厚度作为设计变量,车架的最大应力作为状态变量,质量作为目标函数。具体的数学模型表达式如下:

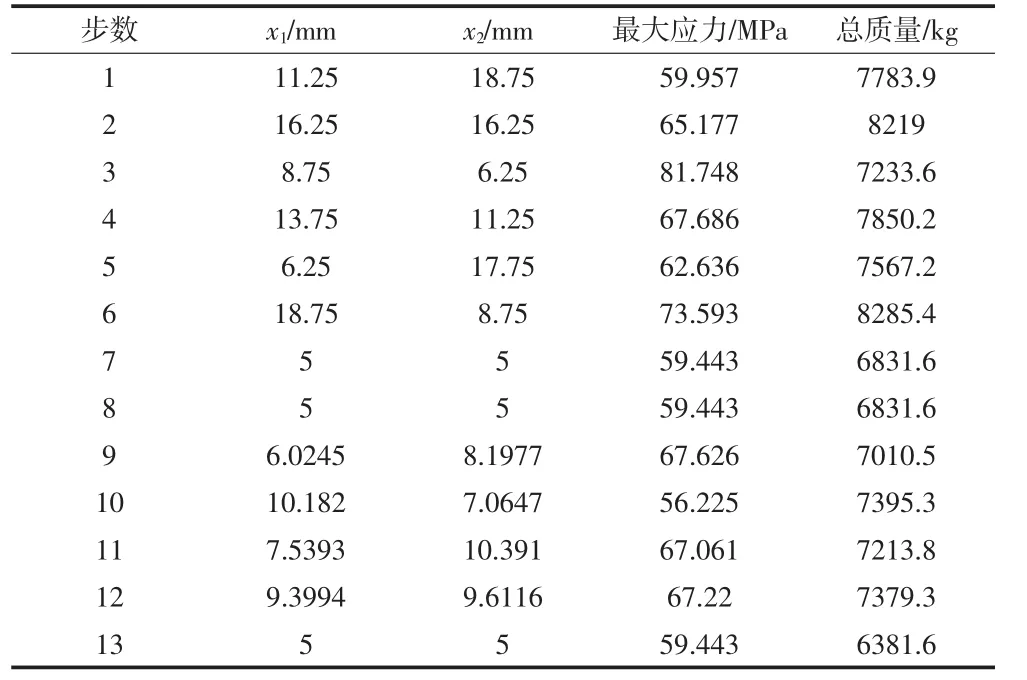

其中,W(X)表示车架质量目标函数。x1为车身板的厚度尺寸,x1∈[5,20];x2为牵引销安装板的厚度尺寸,x2∈[5,20],均为设计变量;σ 是车架的最大应力,即状态变量。本文取车架材料的需用应力的0.8倍作为车架的最大应力的上限。在ANSYS 15.0的Work-Bench的模块中进行静力学分析的基础上,利用静力学相关结果参数进行优化设计。所得的优化结果如表1所示。

表1 结构尺寸优化结果

3.2 基于最小变形的位置尺寸优化

根据前面的模态结果,车架的固有频率较小,由于拖挂机构上的振动源频率较高,不容易产生共振,且路况较为复杂,不容易得出激励源的频谱。因此,主要考虑共振不可避免时,如何使得机构的振动变形最小,现以车架模态振型变形量作为目标参数,悬挂系统安装点位置尺寸作为设计变量,车架的最大应力作为状态变量,车架的最大应力作为状态变量。具体的数学模型表达式如下:

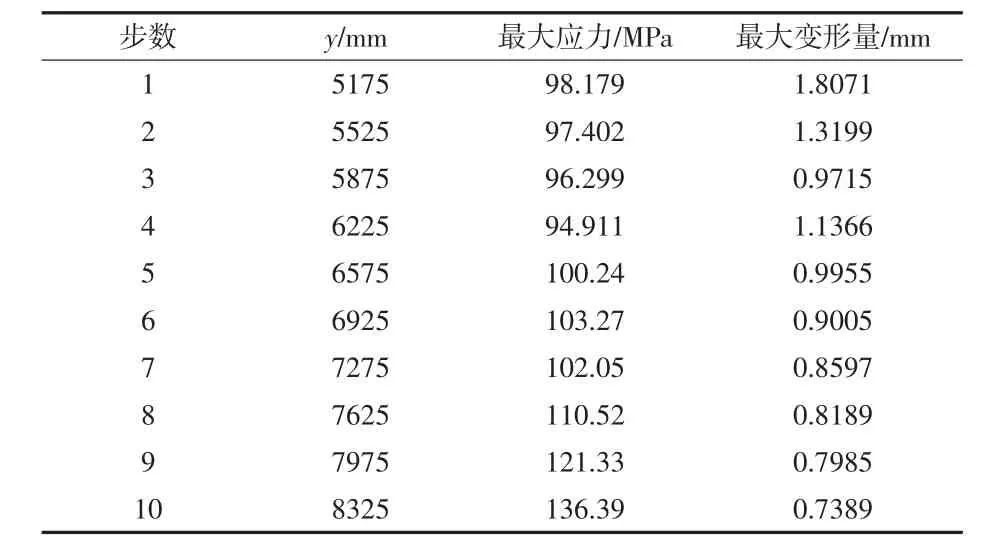

其中,S(Y)为目标函数,表示车架模态振型变形量,S(Y)取二阶振型的最大变形量。y为设计变量,表示悬挂系统安装位置到车架前后车身交接处的距离,y∈[5000,8500].σ是车架的最大应力,即状态变量,与上述相同。利用ANSYS 15.0的WorkBench模态分析结果进行优化设计。所得的优化结果如表2所示。

表2 结构尺寸优化结果

从表2可以看出,变形量从1.807 1 mm降为0.738 9 mm,变形量下降了144.55%,经过10步的迭代计算,得到最优值0.738 9 mm.对应的悬挂系统安装位置尺寸变化如图表2中的y值所示,最优的设计变量值为8 325 mm,并且在最优解对应的车架的最大应力为136.39 MPa,远小于许用应力188 MPa,符合设计要求,实现了变形量优化。

4 结论

车架的有限元静力学分析表明,该拖挂机构应力集中处的应力不超过许用应力。模态分析的结果显示,车架的各阶振型位移量较小,相对应的各固有频率较低,远低于拖挂机构上的振动源的频率。因此该机构满足力学性能,符合设计要求。此外利用有限元分析的结果,分别进行了满足车架最大应力的基于应力上限的结构尺寸优化,以及基于最小变形的位置尺寸优化。优化结果表明,通过结构尺寸优化,得到了车架的最小质量,实现机构的轻量化。同时,通过位置尺寸优化,实现共振不可避免条件下的变形最小目标。

5 讨论

今后的研究中,可以深入进行以下几方面的探讨:

(1)展开拖挂机构的谐响应分析以及谱分析,探讨激励源与车架的振动之间的关系,分析车架在外界激励条件下的动力学性能,得出车架的振动特性。

(2)根据谐响应分析和谱分析结果,以车架结构的尺寸、形状、位置为设计变量,以结构的固有频率与激励谱频率的偏移量作为条件,对质量、振型变形量、应力等为目标,进行多目标优化分析,实现机构的轻量、可靠设计。

(3)针对例如纵梁、横梁等结构的应力集中问题,运用有限元法对应力集中处的局部结构进行相应的拓扑优化,使得车架的机构更加的合理。