汽车密封条在线精密裁断机控制系统的设计

2018-12-24肖成军钟小华徐志伟罗海龙

肖成军,钟小华,李 林,徐志伟,罗海龙

(1.广东白云学院机电工程学院,广州510450;2.广州宇昊机电设备有限公司,广州510800)

橡胶密封条作为汽车车身附属系统的一部分,兼有功能性和装饰性,被广泛应用于乘用车,其生产过程主要包括:橡胶的挤出、成型和硫化等前处理阶段,以及定长裁断的后加工阶段[1-4]。橡胶密封条的定长裁断精度将直接影响密封条的质量,现在常用的裁断机存在连续生产过程中密封条裁断困难、裁切长度不准确、实时调试繁琐费时的缺陷[5],因此有必要开展汽车密封条在线精密裁断机控制系统的研究,本文在分析了裁断机机械结构和工作过程的基础上,基于三菱PLC和触摸屏设计了裁断机控制系统,实现高精度、高效率的自动化连续生产。

1 汽车密封条在线精密裁断机概述

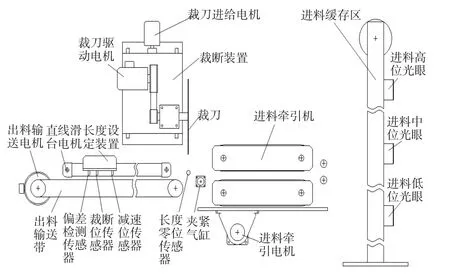

汽车密封条在线精密裁断机的机械结构主要包括进料缓存区、进料牵引机、裁断装置、出料输送带、长度设定装置,如图1所示。进料缓存区布置于橡胶生产线与牵引机之间,利用滚轮和密封条自重下垂实现橡胶连续进料的缓存,设置了高、中、低3个物料感应传感器,用于判断当前物料的充裕情况,自动匹配生产线的速度。进料牵引机由伺服电机驱动多楔带,形成夹持式的牵引装置,设计有导向机构,保证进料的平稳与精准。裁断装置由裁刀、裁刀进给系统、物料夹紧气缸、吸尘器、安全护罩组成,三相异步电机通过同步带驱动裁刀,通过步进电机驱动滚珠丝杠螺母副实现裁刀升降,夹紧气缸用于保证密封条裁断时的位置固定。出料输送带通过变频器可实现调速,在侧方安装有推料气缸,合格品通过推料气缸下料,不合格品在出料输送带尾端进入废品框。长度设定装置主要包括检测单元和直线滑台模组,检测单元包括3组光纤传感器,从右至左,依次用于减速位传感器、裁断位传感器和偏差检测传感器。检测单元安装于直线滑台上,通过程序可设定密封条长度以自动确定检测单位的位置。在裁刀正下方的裁断处安装有光纤传感器,作为密封条计长的“长度零位”,通过机械安装保证“长度零位”与“直线滑台原点”保持固定的距离。

图1 汽车密封条精密裁断机的机械结构示意图

2 裁断机控制系统的硬件设计

2.1 控制系统的硬件结构

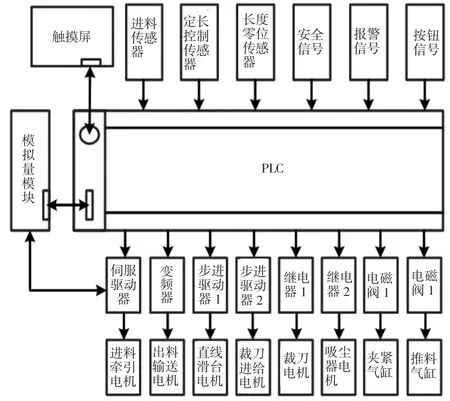

控制系统的硬件结构如图2所示,以PLC作为控制系统的核心,触摸屏作为人机交互界面,用于进行裁断机的相关参数设置和工作过程的显示[6];PLC接收光纤传感器信号、安全报警信号及按钮信号;PLC根据控制流程对进料牵引电机、出料输送电机、长度控制电机、裁刀进给电机、裁刀电机、吸尘器电机、夹紧气缸、推料气缸进行控制。主控PLC配备了模拟量输出模块,用于进料牵引伺服电机的无级调速,实现平稳连续进料;利用模拟量输出模块和变频器实现出料输送电机的平滑连续调速;长度控制和裁刀进给则采用步进电机驱动的方式。

图2 控制系统结构框图

2.2 控制系统的硬件选型设计

控制系统的PLC选取三菱FX3U-48MT/ES(-A)型号,为晶体管输出型,有48个输入输出口,其中Y0-Y2为高速脉冲输出口;模拟量输出模块选取三菱FX2N-2DA模块,带2个输出通道;触摸屏选取昆仑通态的TPC1061Ti;进料传感器选取欧姆龙光电开关;长度零位及定长控制传感器采用欧姆龙光纤传感器,其检测灵敏度及抗干扰性较好;进料牵引电机采用松下MCDHT3520通用型伺服驱动器及其对应伺服电机,具有响应速度快,精度高,过载特性好的优点;出料输送电机为三相鼠笼式电机,采用三菱FR-E700系列经济型高性能变频器进行调速控制;裁刀进给电机和长度设定电机选用雷赛HS系列步进电机。

3 裁断机控制系统的软件设计

3.1 控制系统流程图

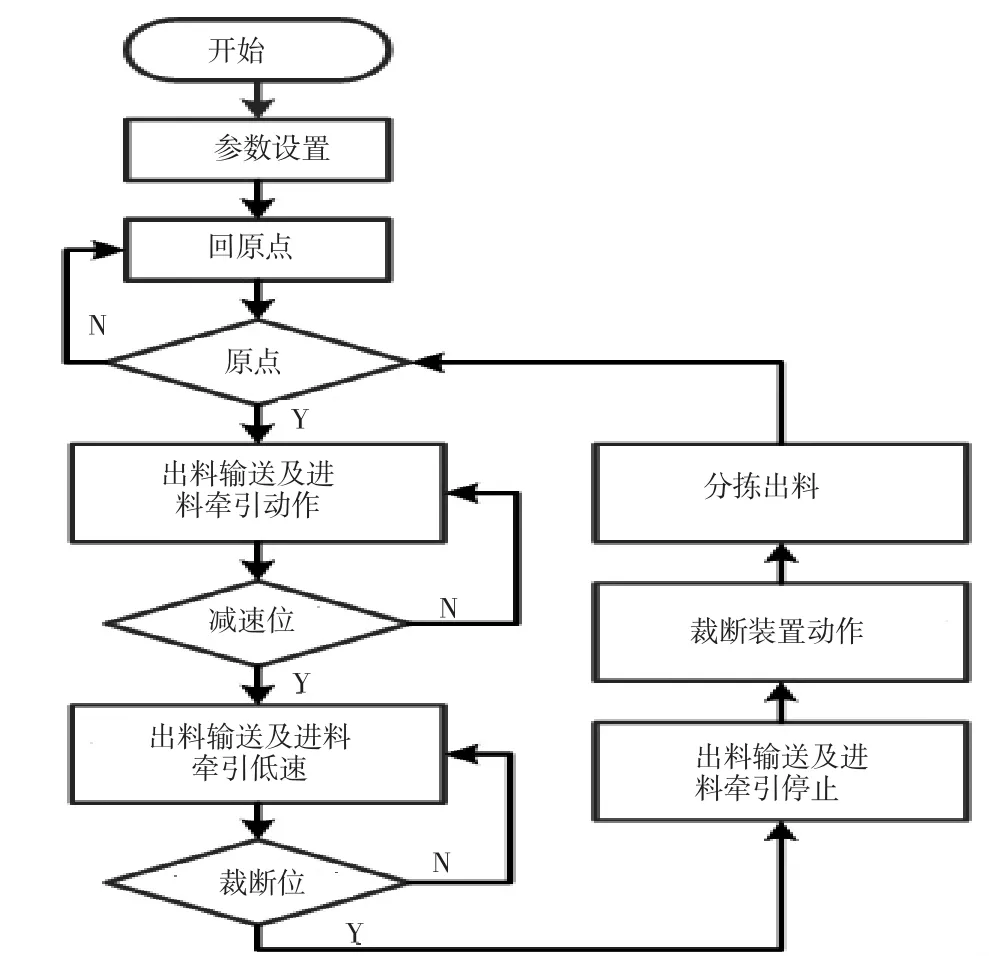

密封条在线精密裁断的工艺流程为生产准备、牵引进料、裁断作业、分拣出料。控制系统自动运行流程图如图3所示。在开始前,调整进料牵引机构上下夹板的高度以适应密封条的进料,并将裁断装置的护罩关闭,做好相关运行准备。上电后,在触摸屏完成运行参数的设定,之后执行自动回原点程序;当设备处于原点位置状态,触发自动运行启动的信号,出料输送带及进料牵引机运行,根据进料缓存区物料的情况,自动匹配运行速度实现平稳的进料;当密封条首段触发减速位传感器,出料输送带及进料牵引机切换为低速运行;当继续进料触发裁断位传感器,出料输送机进料牵引立即停止;夹紧气缸固定密封条,裁刀启动并进给裁断;之后,夹紧气缸与裁刀复位,出料输送带动作,并由推料气缸将合格品分拣。

图3 控制系统流程图

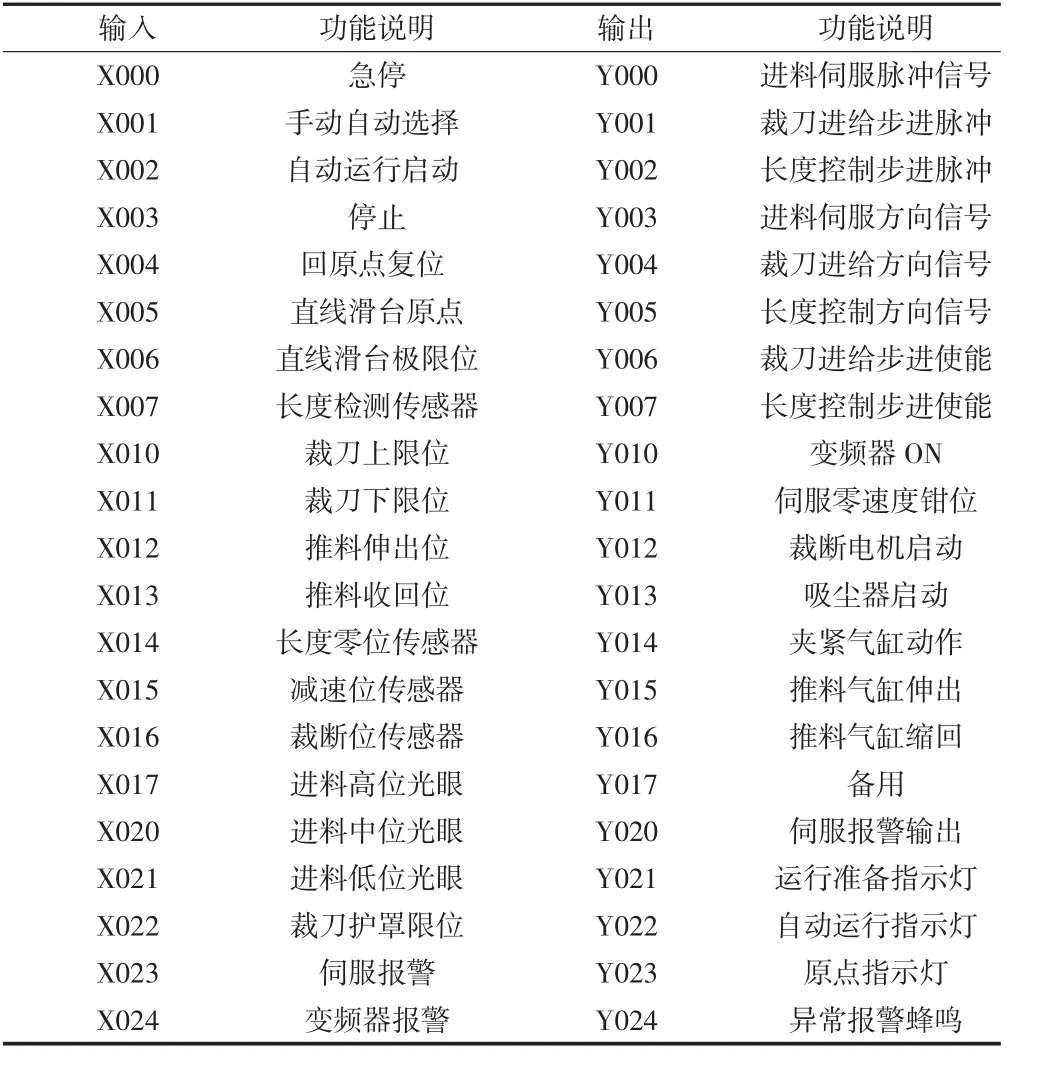

3.2 I/O地址分配表

PLC的I/O地址分配如下表1所示。

表1 I/O地址分配表

3.3 PLC主要程序的设计

该控制系统具有手动操作、自动回原点、单周期运行、自动运行四种工作方式。对于具有多种工作模式的三菱PLC控制系统,常采用状态初始化指令IST和步进指令STL相结合进行编程,可以有效简化程序设计工作[7-8],本控制系统主要包含如下程序模块。

(1)初始化程序。设计了初始状态和原点位置条件:“长度零位”传感器触发、裁刀上限位触发、推料收回位触发、裁刀护罩限位触发、夹紧气缸收回、进料高位光眼未触发。

(2)手动控制程序。为了便于维护与调试,设计了对各个部件进行独立操作,包括进料牵引机、裁刀进给、直线滑台的点动,裁刀和出料输送带的启停,气缸的控制等。设计了密封条长度设定程序,通过触摸屏输入长度数值,即可驱动直线滑台达到设定的位置。为了安全操作,程序中须设置必要的互锁与联锁。

(3)回原点控制程序。设计了牵引机回原点程序:进料牵引机夹持密封条先快速进料,第一次触发“长度零位”传感器,牵引机反转一段距离,再慢速正转,当第二次触发“长度零位”传感器即停机,回原点完成。设计裁刀自动回“裁刀上限位”的原点;对相关原点位置条件的PLC输出点复位。

(4)自动控制程序。1)自动牵引进料:由进料牵引机和出料输送带保持一定的速度偏差实现连续平稳上料,须保证出料输送带的速度大于进料牵引机的速度,并且通过检测进料缓存区高、中、低位光眼状态来调整运行速度,当进料高位光眼(X017)被触发时,表明当前物料供不应求,牵引机停止进料;当进料低位光眼(X021)被触发时,表明当前物料充裕,牵引机应高速进料;当进料中位光眼(X020)被触发,牵引机保持正常速度进料。对FX2N-2DA模块的编程,输出电压模拟量对伺服电机和变频器进行连续平滑的调速[6]。2)密封条长度测定:密封条的首端从长度零位传感器处(X014)开始计长,当触发减速位传感器(X015)则开始慢速进料,继而触发裁断位传感器(X016)则停止进料,表明计长进料完成。然后,夹紧气缸动作,将密封条固定。3)裁断作业:裁刀电机启动,同时,裁刀进给系统带动裁刀部件下降,直至下限位。下降到下限位后,裁刀电机停机。然后,夹紧气缸收缩,裁刀进给系统带动裁刀部件上升,直至上限位。4)分拣出料:出料输送带慢速运行,密封条首端触发长度检测传感器(X007),并记录触发所用的时间T,以此判断该裁断后的密封条的偏差是否合格。密封条若为合格品则推料气缸动作,否则出料输送带快速运行,在尾端进入废料框。

4 加工试验与分析

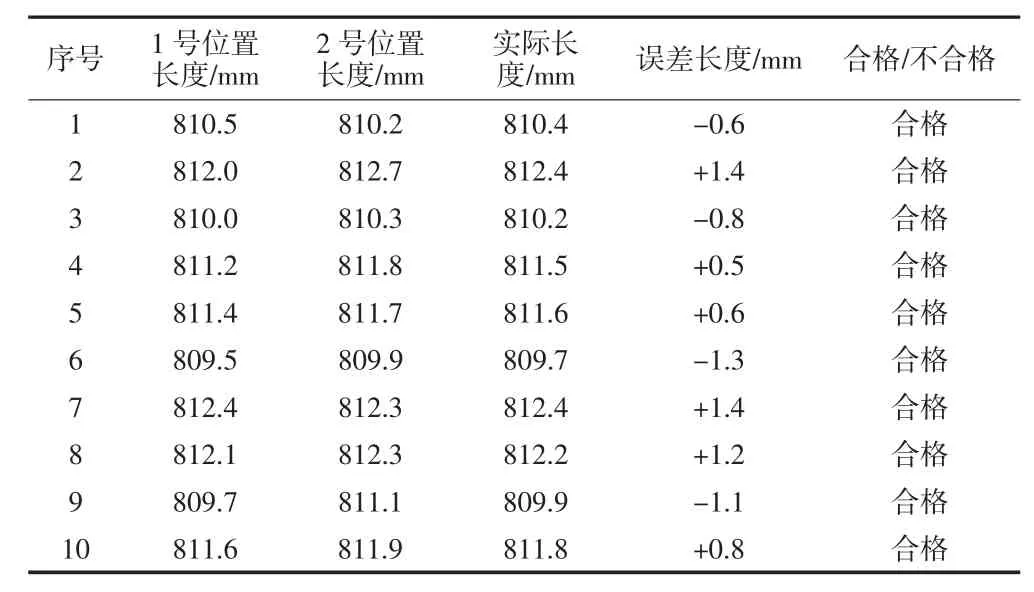

密封条精密裁断机如图4所示,加工试验选用某车型前门门框密封条,材质为密实型EPDM橡胶,基准长度811 mm,允许误差范围为±2 mm.设定裁断机高速位运行速度为35 m/min,中速位运行速度为22 m/min,减速区速度为3.5 m/min,减速区长度为100 mm,连续裁切10条,测量密封条的实际长度,并检查断面是否整齐。长度测量的方法为:将密封条平铺在检验台上,利用直尺测量密封条端面的周向2个不同对应位置的长度,然后把两个长度值加和取平均值,保留小数点后面1位,得到实际长度的数据,记录如表2所示。通过试验可以看出全部密封条的误差长度均小于±2 mm,裁切断面平整,满足工艺要求。裁断机加工稳定,控制系统控制效果良好。

图4 密封条精密裁断机

表2 加工试验结果

5 结论

汽车密封条在线精密裁断机控制系统以三菱FX3U系列PLC作为主控制器,通过检测入料缓存区三个传感器的状态,利用FX2N-2DA模拟量单元实现进料牵引伺服电机和出料输送带的高、中、低速自动匹配调速控制,保证平稳进料;定长控制装置设有减速位、裁断位和偏差检测传感器,实现精确定长裁断和成品分拣;以昆仑通态触摸屏作为人机交互界面,实现参数设置和生产过程监控。该控制系统具有手动、自动回原点、单周期运行、自动运行四种工作模式,可实现设定裁断长度、自动匹配产线速度、故障报警等功能。裁断机裁切精度达到设计要求,取得良好的控制效果,已经应用于实际生产。