铝挤压后部精整双牵引控制系统

2022-03-02王宏亮

王宏亮

(中国重型机械研究院股份公司,陕西 西安 710018)

0 前言

近年来,铝挤压生产对铝挤压后精整线生产效率及生产的产品品质要求的不断提高,更为先进的生产工艺高度自动化、智能化的生产线已成为铝挤压生产的发展趋势,而铝挤压后部精整线关键工艺装备的牵引技术则是整个后部精整的核心技术[1-4]。

在铝挤压生产中,采用牵引技术可减少型材的弯曲和扭曲,确保型材的断面尺寸和几何形状符合产品要求;采用多孔模挤压时,使用牵引技术可使型材长度一致,减少型材相互擦伤,甚至可以取代辊式矫直。因此牵引技术是挤压后部精整线上不可或缺的关键技术,其发展经历了三个阶段。

早期的牵引技术采用单牵引机和固定中断锯对挤压产品进行牵引和切断。其工艺过程是:牵引机牵引挤压制品前进,并对制品施加适当的拉力进行初步的矫直、当牵引机牵料到设定长度时,挤压机中断挤压,中断锯完成锯切、牵引机牵料到放料位放料后再返回到中断锯前进行下一次牵料、挤压机再进行下一次挤压。采用这种牵引技术的生产是不连续的,生产效率低下,且制品因为挤压中断失去牵引力而出现牵引力波动以致产品产生环型波纹,造成残次品,影响成品率。

第二代牵引技术采用单牵引机和移动锯对挤压产品进行牵引和切断。其工艺过程是:挤压机挤压时牵引机牵引挤压制品前进同时也对制品施加适当的拉力进行初步的矫直、当牵引机牵料到设定长度时,移动锯跟随牵引机移动并锯切、牵引机牵料到放料位放料后再快速返回到随动锯前进行下一次牵料、如此反复循环。采用这种牵引技术的生产虽然是连续的(挤压机不中断挤压),但制品表面因为牵引张力出现中断、恢复同样会出现环型波纹,造成残次品,影响成品率。

为了克服单牵引技术对产品质量的影响,同时提高生产率,出现了双牵引技术,即双牵引机牵引技术。两个牵引机分别称为主牵引机和副牵引机,主牵引机功能和上代基本相同,副牵引机则将移动锯和牵引机的功能集成在一起,这种牵引技术实现了连续挤压,并且在整个生产过程保持产品所承受的牵引力恒定,消除了挤压中断及牵引力波动导致的环型波纹,大大提高了生产效率及产品成品率。

双牵引生产线的主要功能是当挤压机挤压时,牵引机钳口夹持制品以工艺要求的牵引力和以制品实际速度沿轨道牵拉制品,并根据工艺要求的定尺长度在牵引过程中完成中断锯切及在特定位置时主副牵引机的牵引交接[5]。

双牵引生产线要实现的主要工艺目标是:对制品的移动方向矫正;对制品进行预拉伸矫直;对制品按照工艺要求的长度中断锯切;在全生产周期保持对制品的牵引力恒定;提高生产效率及品质。

本文对铝挤压后部精整双牵引控制系统硬件及网络配置进行简要说明,重点阐述控制系统对中断锯切长度的控制算法及对主副牵引机的牵引力的控制。

1 铝挤压后部精整双牵引自动控制系统

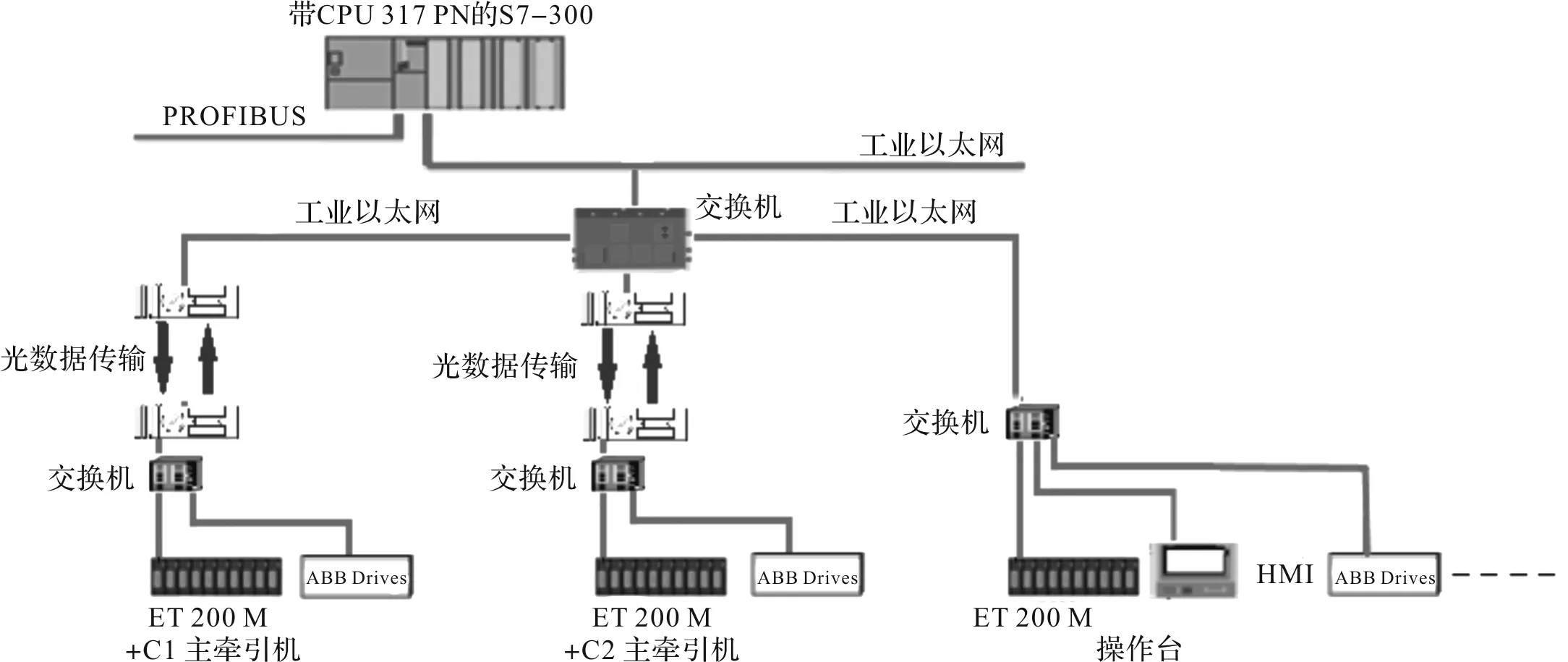

双牵引机自动化系统控制器选用西门子S7-300系列PLC,CPU 317-2PN/DP作为I/O控制器,3个带有以太网接口的ET200M(153-4)、多台变频器、人机交互接口HMI等作为I/O设备,I/O控制器和I/O设备构建工业以太网[6-7]。实际生产中的牵引机的运行速度高、移动距离大,与挤压生产线中相关设备的数据交换信息量大,因此常用的有线通讯方式不再适用于双牵引机自动控制系统的通讯要求,而无线通讯方式成为唯一选择[8-9]。在无线通讯方式中WIAN等通讯方式的电磁波信号极易受到自身及其它电磁波的干扰,通讯的可靠性不是很高[10-13],而光通讯方式拥有极高的抗干扰能力[14-15],因此在双牵引控制系统的无线通讯采用光通讯,控制系统硬件及网络如图1所示。

图1 硬件网络

2 双牵引控制系统中断锯切定尺长度的控制算法

以往双牵引生产线中断锯切长度值是生产企业工艺人员根据相关数据计算得来并进行参数设定,控制系统按照设定长度参数控制主副牵引机之间的距离达到设定值时进行中断锯切,锯切后的制品尺寸也和工艺设定长度相同,但很难准确锯切在焊合缝处,造成材料浪费很大,严重影响成品率。工艺设定长度值是造成中断锯不能准确定位焊合缝的原因。

2.1 双牵引系统中断锯切定尺长度采用工艺设定值故障分析

为分析采用工厂工艺设定长度造成中断锯不能准确定位焊合缝的原因,首先,对制品经过双牵引中断锯切后的生产工艺过程进行分析,以此确定工艺设定中断定尺长度值的计算依据。

(1)中断锯切后的制品导入冷床,冷床的长度为LL。

(2)经过拉伸矫直机拉伸矫直,在进行拉伸矫直工艺加工时制品两端由于拉伸矫直机钳口的夹持而变形受损,所以经过拉伸矫直后制品两端一定长度范围内将成为废品。

(3)进入成品锯切掉因拉伸矫直而造成的废品部分,剩余部分按定尺L成锯切加工完成。

由生产过程可以得出,要减少因拉伸矫直产生的废品,提高成品率,只有使牵引机中断锯切长度尽可能长或等于冷床长度LL(由于冷床长度是一定的),这样一次中断锯切只进行一次拉伸矫直。

以往都是生产企业根据成品长度(或成品长度的倍数)加制品经过拉伸矫直造成的制品两端废品长度预估值加一定余量得出一个预估值LG,使该值尽可能接近冷床长度LL。用该预估值LG计算挤压机的铸锭长度Lzdcd,再计算出牵引机中断定尺长度设定值。

式中,Lzdcd为挤压机的铸锭长度;BJYB为挤压机挤压比;Lyyhd为压余厚度;L为牵引机中断锯切长度设定。

由于挤压机挤压生产是不连续的,相邻两根铸锭的挤出制品是通过金属在模腔焊合而成,在焊合处的组织及机械性能均不能达到产品的性能要求,因此焊合段作为废料将被切除。所以牵引机的中断锯切位置最好是在两根挤出制品的焊合缝处,工厂工艺设定值的计算依据也在此。但在实际生产中发现很难使中断锯切点定位在焊合缝处,不是在焊合缝前就是在后,甚至偏差非常大,造成后续切废料的量大,甚至于造成整根废弃,严重影响成品率。

通过本文分析挤压生产过程,发现造成牵引机中断锯不能准确在焊合缝处锯切的原因:生产中铸锭的长度不一定相同;预估值LG值不准确;挤压生产中挤压终点的实际数值有差异;其它原因造成的挤压机未完成挤压到挤压终点。这些因素都会造成单根铸锭挤出制品的长度有差异,甚至差距非常大。根据工艺计算公式计算的中断锯切长度设定值就和实际挤出制品长度值出现偏差,所以控制系统按照工艺设定中断长度值控制中断锯切就很难定位于焊合缝。

2.2 双牵引控制系统自主计算、给定中断定尺长度的控制算法

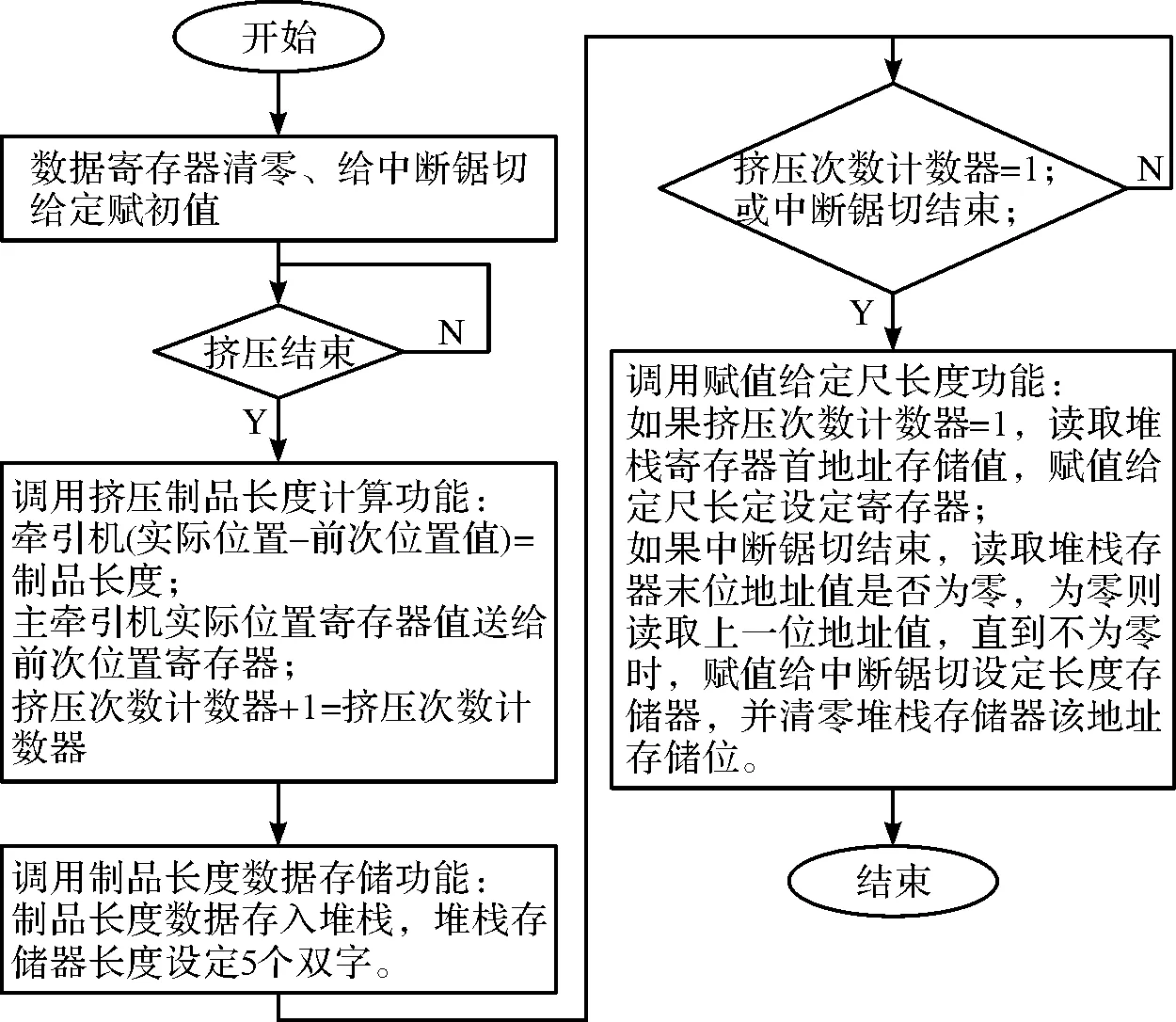

通过分析副牵引机中断锯不能准确定位在焊合缝处锯切的原因,从控制软件方面提出解决方案。放弃工厂工艺给定的中断锯切长度设定值,而采用控制系统自主计算、存储并每次挤压完成时的实际制品长度值并赋值给中断锯切长度设定值,这样控制系统就可以控制副牵引机准确捕捉焊合缝进行锯切。算法程序的流程图如图2所示,内容为[16]:

图2 双牵引中断锯切定尺长度控制算法程序流程图

(1)当CPU启动初始化,给中断锯切定尺设定初值。

(2)在每次挤压结束时调用计算挤压制品长度、计数挤压次数并存储每次挤压的制品长度数据到堆栈寄存器子程序。

(3)在挤压次数计数器值为1或中断锯切结束时,调用读取堆栈寄存器中相应的制品长度数据记录值并赋值给中断锯切长度设定存储器。

该方案实施后经过企业长期的生产实践检验,副牵引机都能准确捕捉到焊合缝中断锯切,误差基本在±2 mm范围内,综合成品率从87%提高到91%左右,大幅提高了成品率,也增强了控制系统的智能程度。

3 牵引机的牵引力控制

牵引机是挤压后部精整线关键装置,牵引机的牵引力控制关系着产品品质及成品率。

3.1 牵引机的控制方式

铝挤压后部精整生产线的主、副牵引机的传动方式为交流变频传动。牵引机的牵引力F=

Fd·KJ,即牵引电机的转矩乘以减速机的减速比,因此控制电机的转矩也就控制了牵引机的牵引力矩。牵引机的调速控制系统是一个双闭环交流调速系统,外环为速度环,内环为电流环[17-20]。采用速度控制模式下的转矩限幅的方式,调速控制系统功能如图3所示。

图3 调速控制系统功能图

(1)当牵引机牵料带载前进时,牵引机的牵引速度给定(VZGD或VFGD)值为1.2倍的制品速度VZPSD,但牵引机在牵料工艺过程中受挤压机的挤压速度VJY限制,牵引机的牵引速度不能大于挤压制品的挤出速度VJY·KJY,交流调速控制系统的速度环输出饱和,速度环输出超出转矩限幅器的限幅值FZGD或FFGD,经转矩限幅输出给电流控制器,这样牵引机电机的输出转矩就是一个工艺要求的恒定值,此时牵引机的控制为恒转矩模式。

(2)当牵引机在锯切完前进、放料、返回等非工艺要求恒牵引力牵引制品的工艺段运动时,由于牵引机的运动不再受到挤压机挤压速度的限制,转矩限幅值取较大的常数(150%),经过双闭环调速的控制,实际速度快速响应并达到速度给定值,这时调速控制器的速度环不能形成饱和,此时牵引机的控制为速度模式。

3.2 牵引机在交接料过程中牵引力的控制

控制系统控制主、副牵引机单独对制品的牵引力是非常稳定的。但是,在双牵引生产工艺中有两个重要工艺环节“主-副交接”和“副-主交接”。

“主-副交接”是指当主牵引机牵引制品前进,主副牵引机之间的距离等于工艺要求的长度时,副牵引机完成跟随主牵引机前进、钳口夹持、锯切、锯返回等工艺动作,锯切完成后,副牵引机接替主牵引机牵料,主牵引机快速前进放料。

“副-主交接”是指当主牵引机放料返回并停在牵料前进的副牵引机前一定距离,随着副牵引机继续前进,主牵引机启动慢速前进、接近副牵引机。直至主、副牵引机相接并以相同的速度前进,主牵引机在次过程中完成接料、机架上升、夹持、牵料前进。同时副牵引机则完成夹持松开、机架下降、前进停止、快速返回等工艺动作。

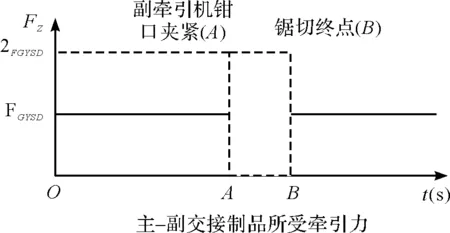

在这两个工艺过程中都存在着主、副牵引机同时对制品夹持、牵引力施加,造成制品在此过程中受力加倍,受力出现脉冲波动,这样剧烈的牵引力波动会导致在挤压机模具出口处制品表面形成环形波纹,造成挤出制品出现次品。制品受力曲线如图4、图5所示。

图4 主-副交接制品所受牵引力

图5 副-主交接制品所受牵引力

图4中,A为副牵引机钳口夹紧时间;B为锯切终点时间。图5中,C为主牵引机钳口夹紧时间;D为副牵引机钳口松开时间。

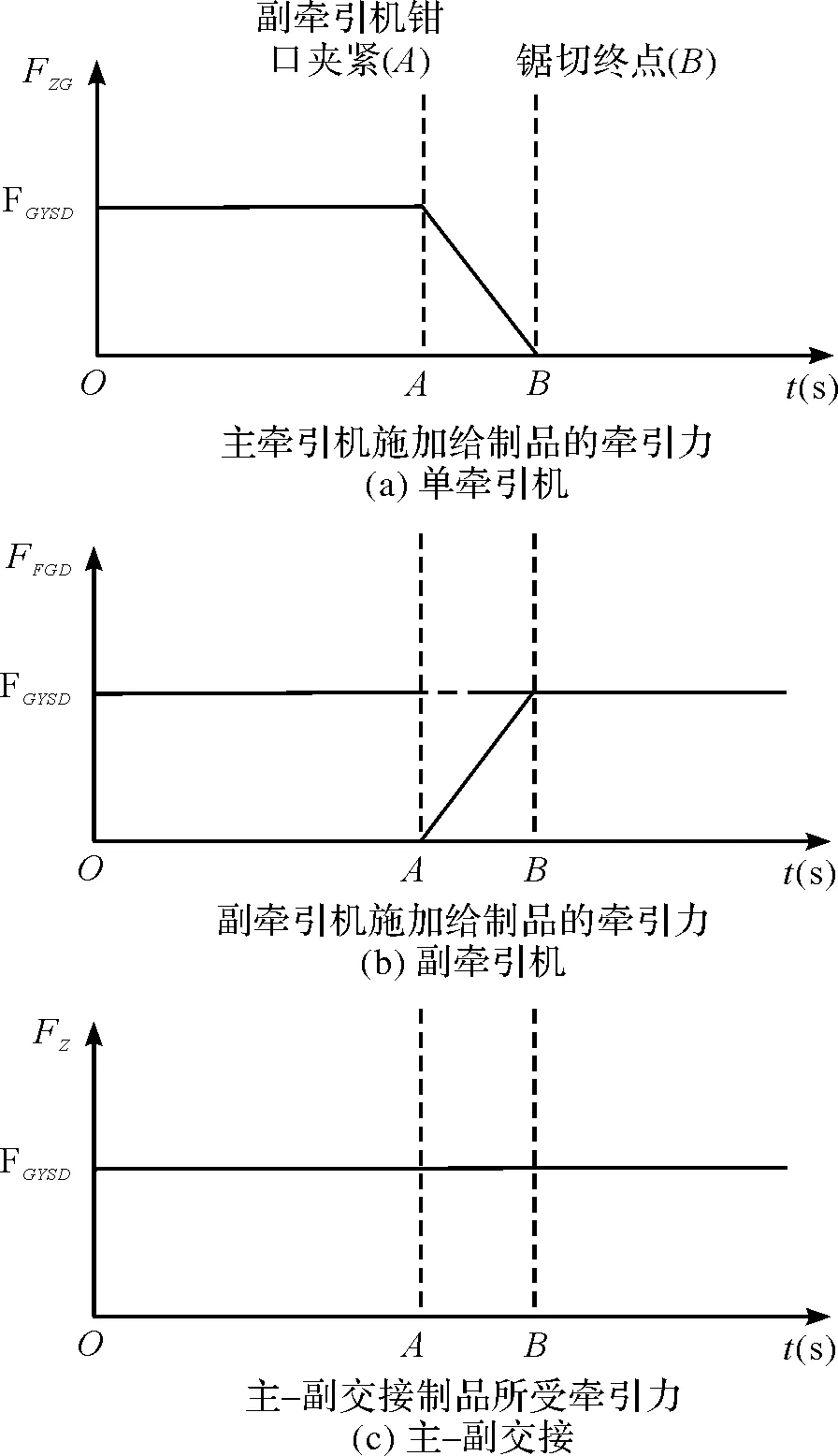

为消除在交接料过程中出现的制品“受力波动”,控制系统对主、副牵引机在“交接料”过程中牵引力按照特定函数进行控制,使其达到在整个“交接料”过程中制品所受的牵引力保持恒定。相关函数关系如图6、图7所示。

图6 主-副交接牵引力

图7 副-主交接牵引力

在“主-副交接”副牵引机钳口夹紧时,控制系统控制主、副牵引机施加给制品的的牵引力按照图6所示的函数输出。

主牵引机牵引力

副牵引机牵引力

制品所受牵引力

FZ=FZGD+FFGD=FGYSD

在“副-主交接”主牵引机钳口夹紧时,控制系统控制主、副牵引机的施加给制品的牵引力按照图7函数输出。

主牵引机牵引力

副牵引机牵引力

制品所受牵引力

FZ=FZGD+FFGD=FGYSD

式中,FZ为制品所受牵引力;t为时间。

对牵引机的牵引力按照特定的函数关系进行控制,使其对挤压制品施加的牵引力在整个生产过程中保持恒定。在完成的多个工程项目中运用了该控制方法,经过长期的生产验证,以前因为“交接料”而导致制品“受力波动”出现在模具出口处制品表面的环形波纹没有再出现过,提高了产品品质及成品率。

4 结束语

本文通过阐述双牵引控制系统采用WLAN无线通讯而频发故障,提出用光数据传输技术对其改进,解决了通讯故障问题,使系统稳定可靠性提高;针对双牵引中断锯切采用工艺设定长度不能准确定位焊合缝,提出中断锯切长度控制算法,准确捕捉焊合缝,提高了成品率;针对双牵引在执行“交接料”工艺时牵引力叠加导致制品在磨具出口形成环形波纹,造成残次品,提出该工艺段新的牵引力控制方法,消除了制品所受牵引力的波动导致的环形波纹。本文中所阐述控制方案已在多个工程项目中得到应用,取得了较好的控制效果。期望以后在挤压后部精整双牵引生产线项目中的控制系统在智能化方向能有较大进步。