D铜矿湿法炼铜厂工艺改造及生产实践

2018-12-21陈来保阚延松申法政

孙 钢 陈来保 阚延松 申法政 商 贺

(1.玻利维亚D铜矿股份有限公司;2.中钢集团安徽天源科技股份有限公司;3.上海申阜环保科技有限公司)

D铜矿湿法炼铜厂是玻利维亚第二家采用浸出—萃取—电积(L-SX-EW)工艺处理氧化铜矿石,生产铜金属的冶炼厂。通过前期的矿石可行性研究显示,堆浸—萃取—反萃—电积工艺是处理该铜矿的最佳技术方案,整个工艺流程简单,投资省,指标良好[1]。项目设计和施工参照国内相关标准,未充分结合当地的气候、自然条件等因素,导致试生产工艺流程出现诸多问题。本文从试生产过程中的问题分析和工艺改造入手,总结在南美高寒地区以浸出—萃取—电积工艺炼铜生产的相关经验。

1 工艺概述

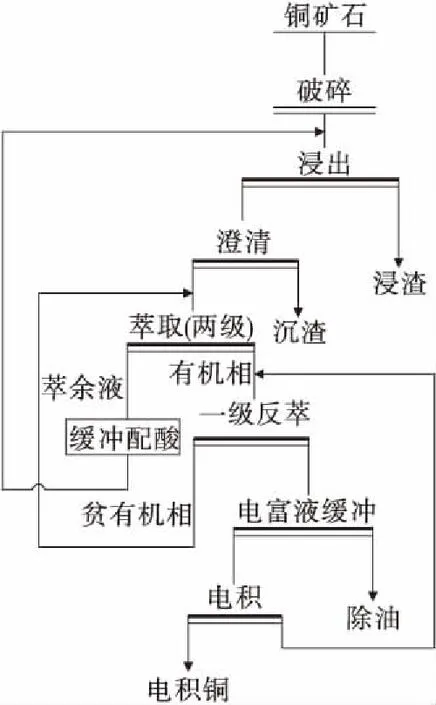

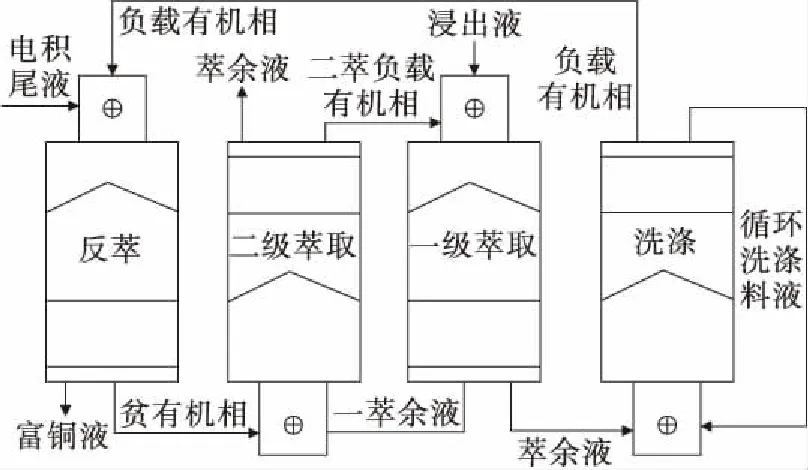

D铜矿湿法炼铜厂采矿为露天采矿工艺,采出矿石经过两段一闭路破碎系统破碎至-30 mm,通过自卸卡车运输至堆场进行堆浸准备。初期堆场面积为7 000 m2,堆高为3 m。通过喷淋堆浸矿石,喷淋液含硫酸15 g/L,喷淋强度15 L/(m2·h)。堆浸料液进入萃取流程,经过两段顺流萃取、一段反萃作业,富液进入电积作业,其中搅拌作业均为一级搅拌。湿法炼铜厂设计工艺流程见图1。

2 工艺流程改造及生产实践

湿法炼铜厂所在地海拔在3 800 m以上,常年昼夜温差大,多大风和沙尘天气,白天日照强烈,对设备的可靠性提出更高要求。试生产期间对影响工艺控制的设备及工艺进行了调整和改造,工艺优化后,流程运行平稳,效果良好。

图1 湿法炼铜厂设计工艺流程

2.1 堆浸工艺改造

2.1.1 原工艺流程存在的问题

原工艺中矿石经破碎直接进入堆场筑堆、喷淋,试生产中发现初期料液产生正常,一段时间后料液浓度衰减严重,整个堆场料液浓度在1 g/L,浸出时间90 d以上回收率约为60%,浸出作业效率低,料液循环量及金属量难以保证后续的萃取及电积流程需要。

2.1.2 工艺改造及调整

通过工艺矿物学研究该矿石为砂砾岩型矿石,主要含有钙、镁等耗酸矿物(见表1),通过常规喷淋,初期低浓度酸多被耗酸矿物消耗,造成料液铜浓度低。试验室以每吨原矿35 kg浓硫酸,7%的水分对破碎后矿石进行熟化反应,随后进行柱浸试验,各项技术指标优良,浸出时间40 d浸出率已超过60%,优于试生产直接堆浸作业指标。硫酸熟化保证硫酸、水及矿石在团矿机内剧烈反应,其中的放热反应也给部分铜矿石的氧化和分解创造条件,在矿石内部形成更多裂隙。细颗粒与矿石经过类似球团改造后,再次形成渗透性好的单体矿物颗粒,优化了浸出渗透性[2]。

表1 矿石主要化学分析结果 %

2.1.3 工艺条件确定及改造效果

熟化用酸一般需根据试验室试验耗酸的80%加入,也可根据工艺和生产需要从50%增加,生产中确定最优工艺。浓硫酸熟化过程需根据矿石含泥的不同调整水的加入,保证矿石润湿和充分反应即可,避免成泥浆状,影响团矿效果,降低矿石的渗透性。改造后,经过硫酸熟化作业的堆场,堆浸96 d平均料液浓度达2.52 g/L。

2.2 喷淋方式改造

2.2.1 原流程存在的问题

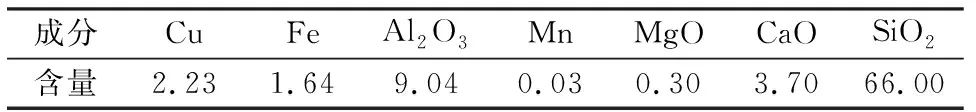

喷淋浸出工艺适用于矿石渗透性好,能接受喷淋高强度喷淋的矿石。该矿石硬度低,破碎后粉矿较多,-5 mm粒级含量达42%。试生产过程中以15 L/(m2·h)喷淋强度喷淋,矿堆表面经常积液,导致多处堆场垮塌;部分粉矿冲刷至矿石空隙中,导致渗透性较差。由于喷淋设备限制,降低强度难以保证喷头料液的雾化效果,加之当地夜间温度低,最低气温达-11 ℃,低温条件下作业喷淋液在空中结成冰晶,造成堆场多处结冰,堆场被覆盖不能有效喷淋。大风天气中,悬空的料液部分被风带走,造成环境污染和硫酸浪费。

2.2.2 工艺改造及改造效果

通过滴淋工艺研究,该工艺使用的滴淋管路每个滴淋孔都有特殊的螺旋通道,通过缓释料流和压力,保证滴淋强度。滴淋强度可从5~15 L/(m2·h)灵活调整。滴淋工艺的改造,改善了堆场冬季结冰的情况,同时避免了大风天气,滴淋作业对环境的影响。生产管理中严格控制滴淋强度,使堆场垮塌情况得到控制。喷淋与滴淋工艺见图2。

图2 喷淋与滴淋工艺示意(单位:mm)

2.3 萃取工艺改造

2.3.1 原流程存在的问题

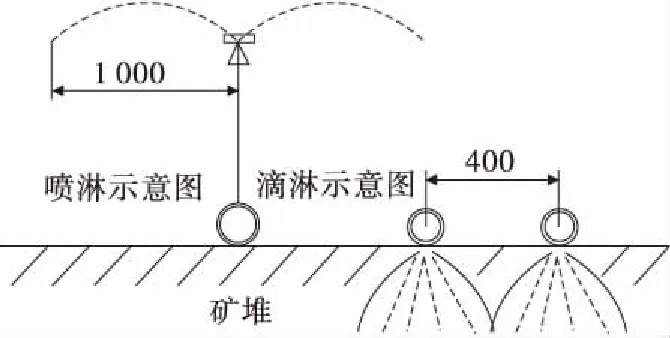

原流程工艺布置见图3。其中两级萃取为顺流萃取,二级萃取负载有机相直接进行反萃。生产中发现料液浓度(PLS)大于2 g/L时,萃取能力不足,萃取率在85%以下。因气候变化和操作不当,负载有机相中会夹带水相,其中含有大量锰和硝酸根等有害离子将混入电积作业,增加了流程中有害元素的富集,生产中为不影响有害元素返回反萃氧化萃取剂,常根据电积尾液浓度进行开路作业,但对电积液中铁、瓜尔胶及硫酸钴造成浪费。

图3 原萃取工艺示意

2.3.2 工艺改造及效果

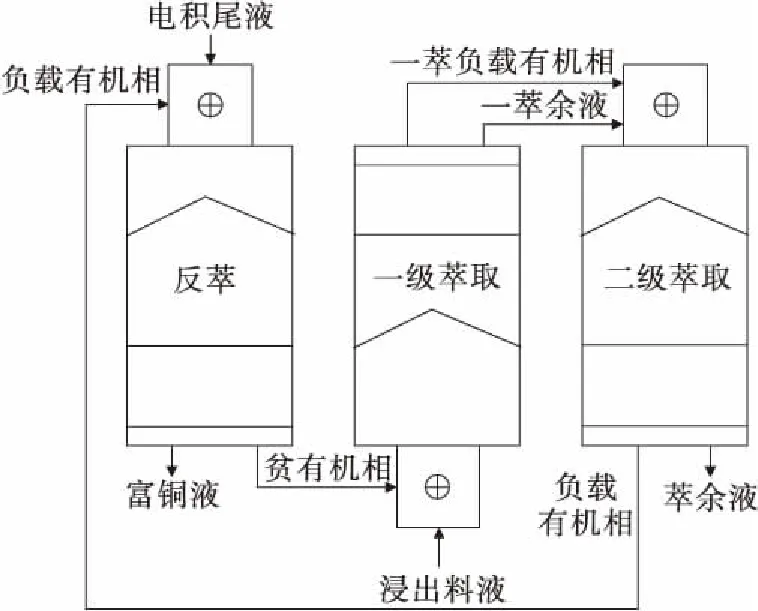

为改善萃取效果,将顺流萃取流程改造为逆流萃取流程,增加洗涤作业,改造后工艺流程见图4。逆流萃取将萃取能力最强的贫载有机相和含铜浓度中等的料液混合萃取,降低萃余液中的铜浓度,改造后萃取作业综合萃取率达90%~93%。洗涤作业降低了负载有机相中水相的夹带,电积作业有害物质得到控制,改造后1 a时间未进行开路作业[3]。

图4 改造后萃取工艺示意

2.4 生产实践

试生产结合气候、矿石及工艺情况,分析和调整技术管理要求,稳定生产流程。

2.4.1 萃取作业条件的控制

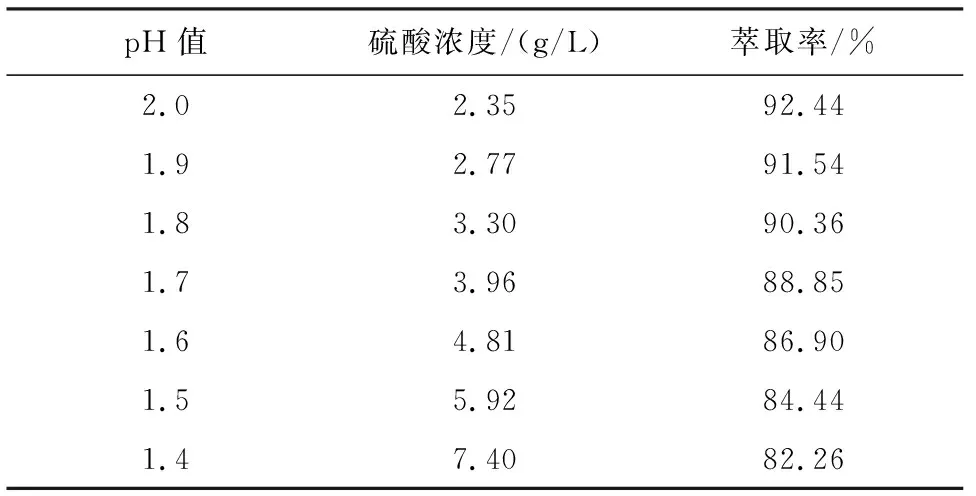

在25 ℃的室温条件下,以含铜3.5 g/L的料液进行不同pH值条件下lix984N萃取剂的萃取效果测定。其中O/A=1.0,萃取剂体积百分比为10%,试验结果见表2。

表2 萃取剂Lix 984N萃取率和pH值之间的关系

由表2可知,在萃取料液pH值为1.4时,试验萃取回收率为82.26%,pH值升高萃取率相应升高,为此确定料液含酸需<7 g/L;结合浸出作业要求(pH<2易造成铁离子向固体转换,沉积于堆场中),确定浸出后液含硫酸确定在3~7 g/L。为优化萃取率,根据料液铜的浓度,适当增加萃取剂的体积百分比含量至15%,以保证萃取率。

2.4.2 有机相连续的重要性

理论上萃取相比O/A=1.0,流程波动常会造成相比的紊乱。因冶炼厂当地沙尘和矿石中细粒物的影响,萃取中有大量三相物质(絮凝物)。生产中为便于减少水相料液中有机相夹带和控制三相物的形成,常设置混合室为有机相连续。为保证有机相连续的稳定,可在混合室中稍微增加有机相的体积比率,以保证有机相连续的稳定。

3 结 语

通过工艺改造和生产实践,D铜矿电积厂逐渐运转稳定,证明通过有效的技术管理,浸出—萃取—电积工艺适用于高海拔寒冷地区。作为跨国级别的项目设计和建设,应加强对项目所在地的气候、自然、市场和工业基础的详尽调研,从而保证设计和建设从实际出发,保证湿法冶金铜厂生产过程中的工艺顺畅和成本节约。