露天矿山职业病防尘方案设计

2018-12-21李益青

李益青

(马钢(集团)控股有限公司姑山矿业公司)

为确保露天矿山安全生产,降低粉尘危害,本研究通过对露天矿山主要产尘点的防尘方案进行设计,着重对防尘设施类型、设置场所及相关技术参数进行探讨。

1 接尘岗位的接触情况

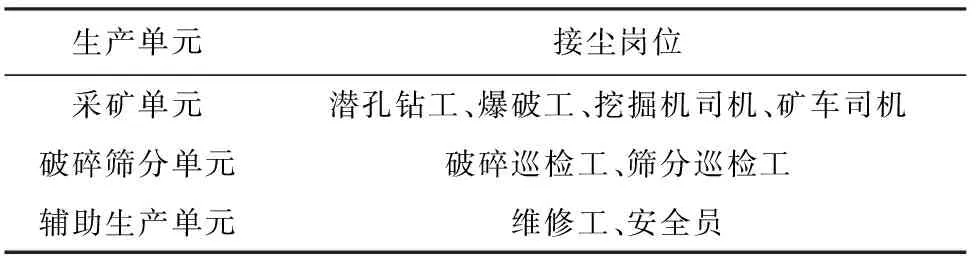

根据露天矿山的生产工艺流程,本研究将露天矿山的生产过程划分为采矿、破碎和辅助生产3个单元,根据各单元的生产工艺过程、生产环境、劳动过程对接尘岗位进行了识别[1-2],结果见表1。

表1 露天矿山生产单元划分及接尘岗位

通过工程分析,结合岗位设置、设备及其自动化与密闭化情况、作业方式,对生产过程中接尘岗位的粉尘接触情况进行了分析,结果见表2。

2 防尘方案

2.1 采矿单元2.1.1 穿 孔

针对穿孔过程中产生的粉尘,可设计选用带有收尘装置的凿岩设备或采用湿式作业方式。根据生产现场经验,湿式作业易造成炮孔堵塞,且供水管路爆破时易被破坏,建议尽可能设计选择自带驾驶室和捕尘装置的凿岩设备,减少穿孔工直接接触粉尘。穿孔工在清理炮孔时,应位于风向上风侧,并加强个体防护。

表2 接尘岗位接触粉尘情况

根据某露天石英岩矿职业病危害因素检测结果,游离二氧化硅含量为86.4%~88.6%,选择自带驾驶室和捕尘装置的潜孔钻机后,潜孔钻机驾驶室总尘(矽尘)浓度为0.32~0.45 mg/m3、呼吸性粉尘(矽尘)浓度低于检测限值(小于0.20 mg/m3)。因此针对穿孔工岗位,设计采用自带驾驶室和捕尘装置的凿岩设备进行防尘,预期接触粉尘浓度可符合职业卫生接触限值[3-4]。

2.1.2 装载、运输单元

针对装载、运输过程中产生的粉尘,设计利用挖掘机、自卸汽车等设备自带驾驶室进行防尘,同时对运输道路路面采用洒水车进行洒水抑尘。根据某露天石英岩矿职业病危害因素检测结果,挖掘机驾驶室总尘(矽尘)浓度为0.26~0.44 mg/m3、呼吸性粉尘(矽尘)浓度低于检测限值(小于0.20 mg/m3)。

根据某建筑石料用灰岩矿的职业病危害因素检测结果,自卸汽车驾驶室的总尘(石灰石粉尘)浓度为4.4~7.3 mg/m3、呼吸性粉尘(石灰石粉尘)浓度为2.1~3.2 mg/m3。

根据上述检测结果,挖掘机驾驶室和自卸汽车驾驶室的粉尘浓度均符合职业卫生接触限值,但偏差较大,主要原因为建筑石料用灰岩矿的运输作业外包于社会车辆,部分运输汽车较旧,驾驶室密封性较差。因此设计利用挖掘机、自卸汽车等设备自带驾驶室进行防尘时,必须要求企业及时对车辆进行维修、维护,保证驾驶室具有良好的密封性,针对外包作业时,必须对外包单位加强管理,督促外包单位及时对车辆进行维修、维护,确保驾驶室具有良好的密封性。

2.2 破碎筛分单元

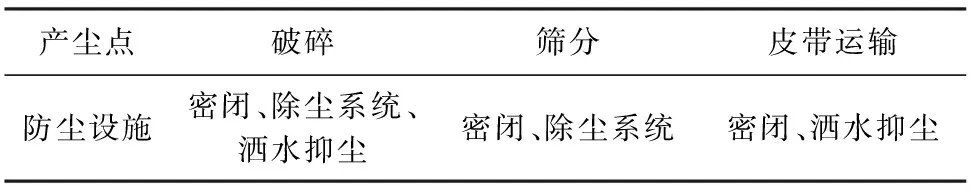

针对破碎筛分单元的产尘点,相应的防尘设施设计如表3所示。

表3 各产尘点的防尘设施设计

2.2.1 密 闭

(1)破碎站密闭。根据《安徽省非煤矿山管理条例》第二十八条“矿石破碎加工、储存应当采用全封闭作业设施”,针对露天矿山破碎站、储存场,应设计整体密闭,密闭材料和密闭方式需根据企业实际情况进行有效性、合理性和经济性设计。

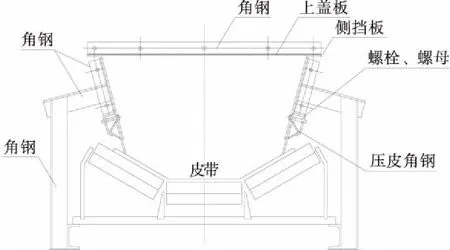

(2)皮带廊密闭。破碎站粗碎、细碎、筛分等工序之间的转运均通过皮带输送机完成,皮带输送机在输送破碎后的矿石时,由于皮带卸料点受矿石挤压、冲击、诱导,会产生大量粉尘,同时皮带在托辊作用下发生颠簸,皮带上方易扬起粉尘,针对皮带转运过程中产生的粉尘,可对运输皮带进行密闭。考虑到维修需要和节省材料,可选用单层彩钢瓦焊接密闭,密闭必须严实,密闭罩和胶带挡板可采用搭扣活动连接,方便皮带检修后密闭罩恢复[4],皮带密封情况如图1所示。

(3)粉矿落料密闭。露天矿山粉矿(粒径小于5 mm)通过运输皮带运送至堆场时,由于落差较高易产生扬尘,可设计采用溜矿槽降低粉矿落矿时产生的扬尘。溜矿槽三面采用钢板焊接,再用橡胶与钢板连接,形成可调节的皮带帘,利用溜矿槽的密闭性减少落矿扬尘。

图1 皮带廊密封示意

2.2.2 洒水抑尘

自卸汽车在原矿仓卸料时和成品落料时,由于落差较高易产生扬尘,针对卸料和落矿时产生的粉尘,可设计采用洒水抑尘方式,其原理是将扬尘颗粒与喷雾液滴碰撞相结合,从而提高自重实现自然降落,达到降尘的目的。洒水抑尘的注意点为:①喷雾洒水用水量设计需要顾及管路漏水系数、喷雾点数量、单个喷雾器耗水量、喷雾器同时工作系数等参数;②喷雾抑尘的供水管路敷设要求平直,减少阻力损失,并需设计冬季防冻措施;③水源问题,确保洒水抑尘时用水充足。

某建筑石料用灰岩矿原矿仓卸料口采用洒水抑尘措施后,总尘浓度为3.2~5.4 mg/m3,呼吸性粉尘浓度为1.3~1.8 mg/m3,均符合国家工作场所职业卫生接触限值。

2.2.3 除尘系统

针对破碎、筛分过程产生的粉尘,可采用除尘系统除尘,除尘系统按规模和配置特点可分为就地、分散和集中3种[4],设计中应根据生产流程、工艺设备配置、厂房条件、除尘排风量等因素合理选用[5]。

除尘系统一般由排风罩、管道、除尘器和风机组成。在破碎、筛分等产尘点设置排风罩,同时进行抽风,含尘废气收集后进入除尘器处理,再经排气筒外排。

2.2.3.1 排风罩设计

露天矿山的排风罩一般选用密闭罩,良好的密闭罩可在不影响工艺操作的前提下,最大限度地将产尘点密闭,保证抽风效果,减少抽风量,降低通风能耗。在密闭罩上应正确设计吸风罩位置、形式和罩口风速,有助于合理组织密闭罩内的气流,使罩内形成负压,以减少除尘风量和吸风带出的粉状物料。设计吸风罩位置时,应确保含尘气流不从密闭罩内溢出,确保不吸走物料,因此吸风点应避开含尘气流中心。吸风点切勿设计于距离敞开口(如操作孔、观察孔、排料口等)较近的地点,以免抽出细物料,增加入口浓度和除尘器负荷。为使罩内气流均匀,要求吸风罩收缩角一般不大于60°,罩口平均风速一般为0.5~1.0 m/s[6]。

2.2.3.2 管道设计

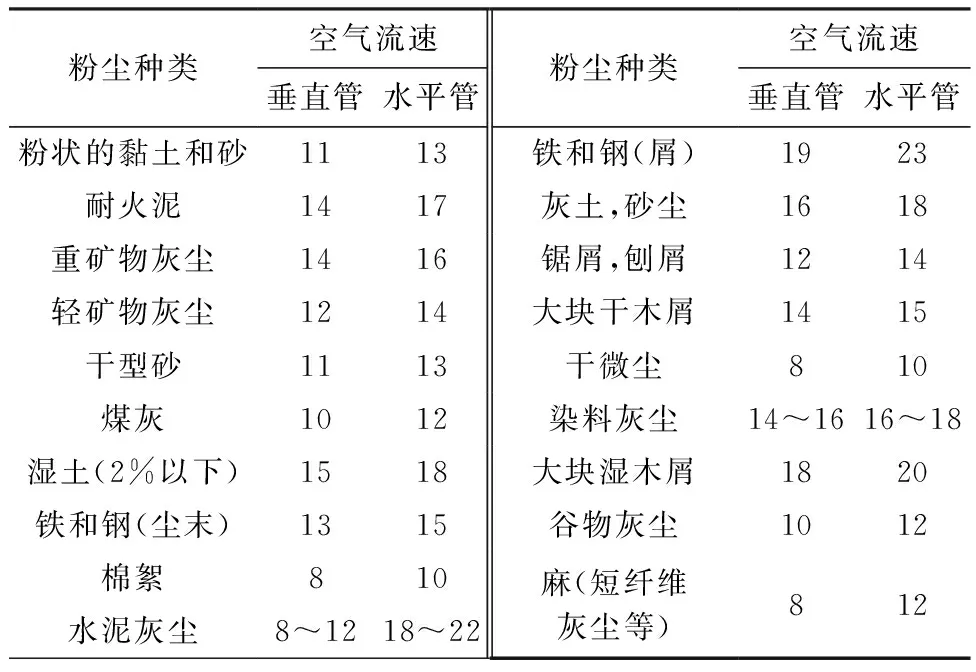

管道是除尘系统的主要组成部分,起到输送和分配空气的作用,其设计原则为:①在保证各吸风点的风量符合设计要求和不妨碍生产操作的前提下,尽可能缩短管路;②为防止管内积灰和便于清扫,风管应尽可能垂直或倾斜敷设(倾角≥45°),特殊情况下必须水平敷设,水平管应有足够的气流速度,以防止管内沉积粉尘[7],根据生产实践经验,管道内的空气流速可参考表4选定。

表4 管道内最低空气流速 m/s

2.2.3.3 除尘器选型

除尘器种类形式繁多,选择除尘器时应考虑的主要因素为:①待处理的气体性质(温度、湿度、处理量、含尘浓度、腐蚀性等);②粉尘性质(组成、密度、粒度、腐蚀性、亲水性、黏性、爆炸性等);③对净化后气体含尘浓度、粉尘处理要求等[8];④安装地点具体情况、污水处理情况等。

2.2.3.4 风机选型

各产尘点的吸风量L可按物料诱导和保持罩内负压计算确定,计算公式为

L=L1+L2,

(1)

式中,L2为使皮带密闭罩内保持一定负压由不严密缝隙处吸入的风量,一般设计的缝隙风速为0.5~1.0 m/s;L1为物料下落时诱导带入的风量

L1=aGKFφ,

(2)

式中,a为生产能力系数;G为设备生产能力,t/h;K为下落高度系数,根据矿石下落高度选取;F为给矿槽横截面面积,m2;φ为溜槽设计倾角,(°)。

风机是除尘系统的主要动力装置,风机的风压和流量随风机性能曲线而变化,管网阻力随风速变化而变化,工况点是风机特性曲线和管网阻力特性曲线的交点[9]。全压计算公式为

Hf=(k1h+hc)k2,

(3)

式中,h为系统管路阻力;k1为阻力附加系数,取1.15~1.2;hc为除尘器阻力;k2为风机全压负差系数,取1.05[10]。

风机风量的计算公式为

Qf=α1α2ΣQI,

(4)

式中,ΣQI为系统内各支管风量总和;α1为系统漏风系数,取1.10~1.15;α2为除尘器漏风系数,取1.10[11]。

根据风机全压、风量计算结果,可对风机选型。

综上分析,针对破碎筛分单元可设计采用密闭、除尘系统除尘、洒水抑尘等措施,同时破碎工、筛分工巡检时应加强个体防护。在上述防护设施正常运行的情况下,破碎工、筛分工岗位接触粉尘浓度可符合国家工作场所职业卫生接触限值。

2.3 辅助生产单元

(1)维修。针对维修过程中产生的粉尘,并顾及到维修工接触粉尘作业点不固定、接触时间较短的特点,相应的除尘方案设计应以加强个体防护为主。

(2)安全巡检。针对安全员巡检过程中接触的粉尘,并顾及到安全员巡检时接触尘点不固定的特点,相应的除尘方案设计也应以加强个体防护为主。

3 结 语

对露天矿山采矿单元、破碎筛分单元、辅助生产单元等接尘岗位工作人员的粉尘接触情况进行了探讨,在此基础上,设计了各单元的除尘方案,通过防尘设施进行选型,并对相关技术参数进行计算,对于矿山粉尘防控工作有一定的参考价值。