通钢桦甸矿业公司三道沟选矿厂提质增效工艺技术改造

2018-12-21张秀军

张秀军

(通钢集团桦甸矿业有限责任公司三道沟选矿厂)

通钢桦甸矿业公司三道沟选矿厂位于吉林省桦甸市境内,是通钢集团铁精粉原料基地之一。选矿厂始建于2007年初,设计规模为60万t/a,年产铁精矿20万t。2007年末投产后,由于受多种条件制约,各生产指标不达标,年产铁精矿仅15万t。经过历年的不断工艺改造,2011年形成了碎矿三段一闭路、粗破后大粒度干选、磨选两段半磨矿、五次磁选的选矿工艺流程,各项工艺指标有了很大的改善,年产精矿量20万t,达到了设计目标[1]。但在生产实践中对流程考察发现,仍有个别指标不稳、选矿成本偏高等问题影响选矿指标,使效益降低。为此,三道沟选矿厂通过对原矿性质及选矿工艺流程考察论证,并引进“新技术、新材料、新设备、新工艺”对选矿工艺进行改造,使各生产技术指标得到持续改善并稳定,改造后经济效益显著。

1 原选矿工艺存在的问题

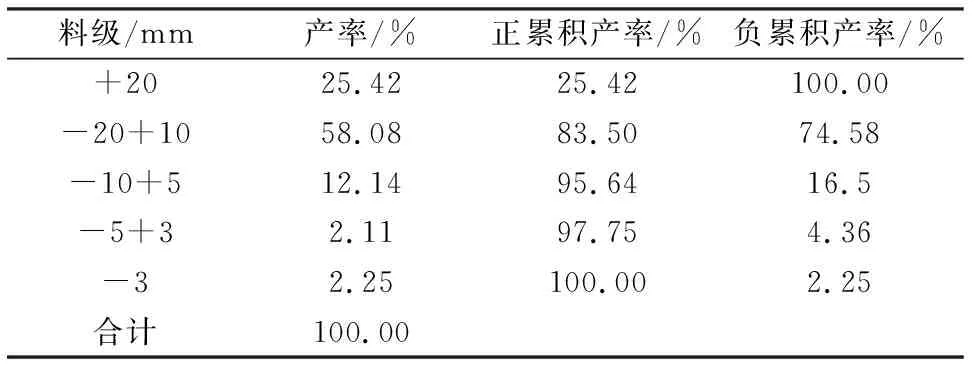

(1)破碎粉矿粒度大。三道沟选矿厂碎矿采用三段一闭路破碎筛分工艺,粗破为美卓C100颚式破碎机,中碎为PYB1750标准型弹簧圆锥破碎机,细碎为PYD1750短头型弹簧圆锥破碎机,筛分为ZD1540单轴振动筛。由于矿石硬度较大,破碎设备除了粗碎为新型高效破碎设备外,中、细碎破碎机破碎效果差、效率低,导致破碎产量低、入磨粉矿粒度过大,+20 mm粒级产率为25.42%,-10 mm粒级仅占16.5%。直接影响了磨矿效率和整体经济效益。入磨粉矿各粒级含量见表1。

表1 入磨粉矿筛分分析结果

(2)入磨原矿废石率含量过高,入磨原矿品位偏低。选厂破碎筛分工艺在粗碎后为磁滑轮大粒干选,中细碎后筛上返回磁滑轮中粒干选,经过两次磁滑轮干选后的最终粉矿供给磨选。经采样分析,由于受矿石性质变化影响及磁滑轮设备自身性能的限制,磁滑轮的选别效果不理想,粉矿内夹杂的废石含量偏高,入磨矿石中废石含量达12%~25%,入磨原矿品位仅为24.94%,这一高比例的废石给入一段磨矿,造成了磨矿能耗的浪费。

(3)一段磨矿分级采用高堰式双螺旋分级机,磨矿分级效果差。磨选工艺中一段磨矿分级的分级设备为ZFG-20高堰式双螺旋分级机。经对分级机返砂取样分析,返砂中-1 mm粒级含量为52.83%,1~3 mm粒级含量为16.7%,大量的细粒级返砂返回球磨机进行再磨,即影响了磨矿效率,又大量浪费了钢耗和电力。同时,分级机溢流+2 mm粒级含量为5.78%,+1 mm粒级含量为12.94%,较大比例的粗颗粒给入二段磨矿分级,对下部工序带来较大的不利影响。分级机返砂、溢流各粒级含量见表2、表3。

表2 分级机返砂筛分分析结果

表3 分级机溢流筛分分析结果

(4)选别工艺最终磁选效果不理想,精矿品位达不到要求。磨选工艺选别作业为5段磁选,前4段磁选均采用半逆流湿式永磁磁选机,第5段磁选采用φ600 mm磁选柱。随着矿山企业生产条件的不断变化、科技水平的不断进步,磁选柱显现出了局限性,适应矿石变化能力弱、选别不充分、选别效果不理想等,制约了矿山企业效益的进一步提升。三道沟选矿厂随着原矿供应由露天转为井下硐采,矿石性质发生了极大的变化,磁选柱选别后的终精品位达不到66%以上优质铁精粉的要求,经济效益严重受损。同时,磁选柱尾矿品位过高,返回流程再磨的循环负荷不断增加,形成恶性循环,严重制约了磨选工艺的生产顺行。

2 工艺流程改造

针对以上三道沟选矿工艺中影响选矿生产及效益的问题,三道沟选矿厂根据自身条件,本着低投入、时间短的原则,在不影响全年生产任务的前提下,合理安排时间对厚工艺进行了如下改造。

(1)对细碎破碎机进行更换,降低粉矿粒度。结合桦甸矿业公司实际情况,三道沟选矿厂将桦甸矿业公司已停产的东山二选的细碎设备西蒙斯圆锥破碎机取代原破碎筛分流程细碎PYD-1750短头型弹簧圆锥破碎机。投入运行后对破碎粉矿进行采样分析,+20 mm粒级含量为12.41%,-10 mm粒级含量为26.06%,破碎效果明显优化。

(2)增加磨前干式预选磁选工艺,降低入磨原矿废石混入率,提高入磨品位。由于三道沟选矿厂是在原厂房对工艺进行改造,受原厂房空间限制,没有增设磨前湿式预选设备的空间。在对整个选矿工艺进行考察论证后,决定在破碎筛分工艺4号皮带(振动筛筛下粉矿)增设干式预选。采用规格型号为 LCG1021粉矿干式预选机[2],磁场强度398.09 kA/m,转数为80 r/min,经采样分析,粉矿全铁品位为24.94%,干选后精矿全铁品位为28.21%,产率为84.20%,回收率为95.24%,尾矿全铁品位为7.51%,尾矿磁性铁含量为0.85%。

(3)用直线筛取代高堰式双螺旋分级机,提高一段磨矿分级效果。通过对磨选工艺一段磨矿分级分析论证并结合一段磨矿分级在磨选厂房的布置情况,将高堰式双螺旋分级机拆除,在原分级机处安装1台zkx1836直线筛、两条500 mm宽皮带将筛上物料输送回一段磨机循环再磨。直线筛采用2 mm筛孔尺寸筛板。经采样分析,一段磨矿产品中无-2 mm粒级物料全部进入下段工序,直线筛筛上物料即原分级机返砂中无-2 mm粒级产品,直线筛筛下物料即原分级机溢流中无+2 mm粒级产品,一段磨矿分级效果良好,同时为下部工序创造了有利条件。

(4)采用全自动淘洗磁选机代替原磁选柱,提高并稳定精矿品位。针对磨选工艺流程选别作业的实际情况,三道沟选矿厂对现有矿石性质与磨选工艺流程进行分析,以节能高效、小投入换大效益为原则,以设备大型化、自动化为方向,最终选择CH-CXJ30000淘洗磁选机取代磁选柱进行最终磁选[3-4],同时取消了原磁选柱后过滤机前的浓缩磁选,在不改变原有磨矿流程的基础上,用4次磁选取代原工艺的5次磁选,取得了良好的效果,精矿品位为66.06%,满足了集团公司对铁精粉质量的要求,达到了降本增效的目的,取得了良好的经济效益。

3 改造前后工艺流程与效果对比

改造前后选矿工艺流程见图1、图2,改造前后选矿生产技术经济指标对比见表4。

由表4可知,选矿生产技术指标改造后比改造前得到了较大的优化,选矿单位成本下降了5.79元/(t·精矿)。

4 改造后选矿工艺存在的问题

一段磨矿分级改造后,磨矿分级效果得到了优化,但直线筛适应矿石变化的能力不及原高堰式双螺旋分级机,入磨原矿品位、粒度、硬度等发生较大变化时,由于直线筛属于强制性分级,一段磨机的返砂量不易控制,不利于一段磨矿的操作调整。生产实践中,一要加强选矿厂的原矿配矿,尽可能保证矿石性质稳定,二要加强破碎筛分工艺的管控调整,保证破碎筛分效果,生产出合格的粉矿。

5 结 语

三道沟选矿厂工艺改造后年产铁精矿22万t,较改造前增加了2万t/a,各项技术经济指标均得到了优化,吨精矿成本优化幅度达9.16个百分点,工艺改造达到了预期目的,经济效益显著。

图1 改造前破碎筛分磨选工艺流程

图2 改造后破碎筛分磨选工艺流程

表4 改造前后选矿生产技术经济指标对比