某低品位伟晶岩型锂辉石选矿试验*

2018-12-21刘广学戴科伟常学勇赵恒勤翁成钧

刘广学 戴科伟 常学勇 赵恒勤 翁成钧

(1.中国地质科学院郑州矿产综合利用研究所;2.国土资源部多金属矿评价与综合利用重点实验室;3.江西西部资源锂业有限公司)

某伟晶岩型锂辉石矿工业生产现场采用原矿磨矿—脱泥—锂辉石浮选选矿工艺流程,由于原矿品位低,在-0.074 mm 62%的磨矿细度下,仅能获得Li2O品位大于4%的锂辉石精矿,Li2O理论回收率在60%~65%,但实际回收率低于60%。在当前锂市场行情急转直下的情况下,矿山企业举步维艰。由于其所在集团公司自有化工厂可处理Li2O品位为4%~5%的低档锂辉石精矿,企业对精矿品位要求不高,因此,提高锂辉石精矿回收率成为企业迫切需要解决的问题。为此,就如何高效开发利用该矿进行了详细的研究,并获得了满意的试验指标。

1 矿石性质

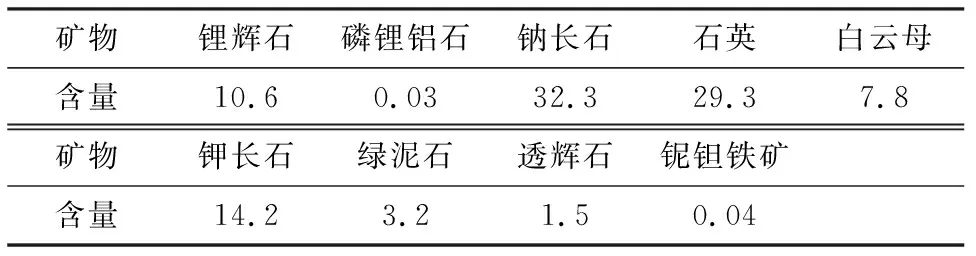

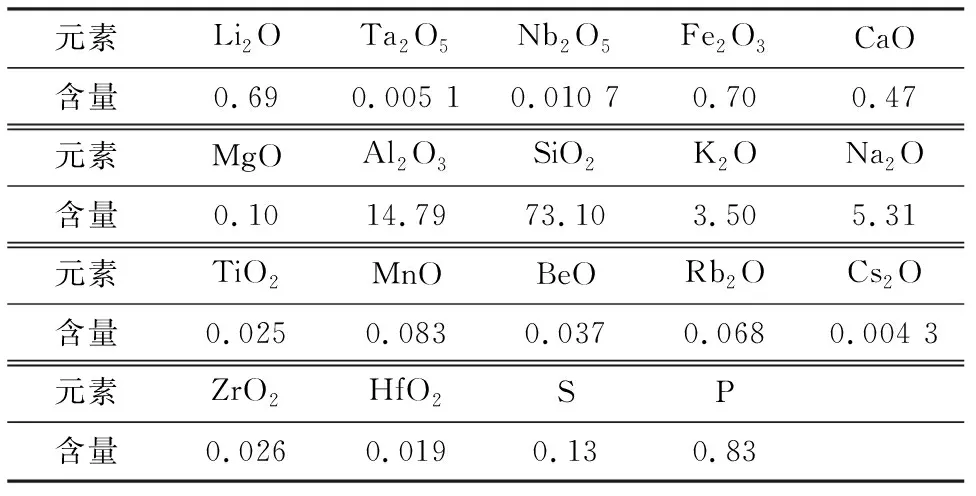

某伟晶岩型锂辉石矿主要有价矿物为锂辉石,脉石矿物主要为钠长石、石英、钾长石、云母,还有少量的绿泥石、透辉石等,原矿主要矿物组成及含量见表1。矿石中Li2O含量仅为0.69%,属低品位锂辉石矿,该矿还伴生有少量钽铌,钽铌合量约为158 g/t,原矿化学多元素分析结果见表2。

2 重介质分选试验

表1 原矿矿物组成及含量分析结果 %

表2 原矿化学多元素分析结果 %

锂辉石的选矿方法有手选法、热裂法、化学处理法、重悬浮液与重液选矿法、浮选法、磁选法及联合选矿法等[1-2]。重液分选锂辉石是一种简便且快速有效的预可选性考查方法,它能使人初步了解目的矿物在不同破碎粒度下的单体解离情况及采用重选方法进行分选的可能性,从而作出可选性初步评价。

矿石中主要有价矿物锂辉石密度为3.0~3.2 g/cm3,大部分脉石矿物长石、石英和云母的密度为2.5~2.75 g/cm3,有价矿物与脉石矿物之间较大的密度差异为重介质分选创造了有利条件。重液分选试验是用溴仿做主要重介质[3],辅以1-溴代萘调配比重,对分级后的给矿进行的。

2.1 重液分选可选性试验

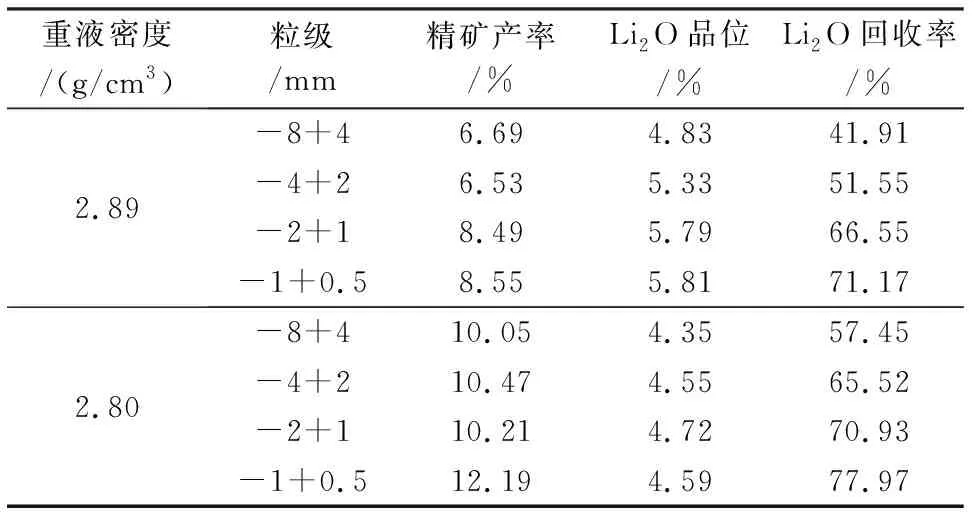

将矿石破碎至-8 mm,筛除-0.5 mm细粒部分后,将筛上部分分级成-8+4 mm、-4+2 mm、-2+1 mm、-1+0.5 mm 共4个粒级,分别进行重液分选试验,试验结果见表3。

表3 不同粒级矿石重液分选试验结果

由表3可知,随着矿石粒度的减小,精矿品位和回收率基本呈上升趋势,说明矿石粒度的减小促进了锂辉石与脉石矿物的解离,有利于锂辉石与脉石矿物的重悬浮液分离和分选指标的提高。在密度为2.80 g/cm3的重液中进行分选,-4 mm各粒级取得了较高的回收率,说明该矿石中锂辉石嵌布粒度较粗,具有较好的重选可选性。因此,将矿石破碎至-4 mm进行后续的重液分选研究。

2.2 重液分选试验

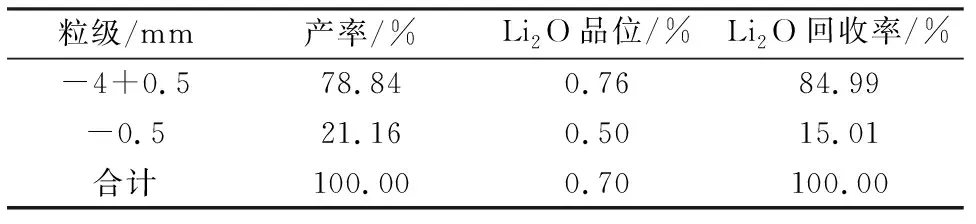

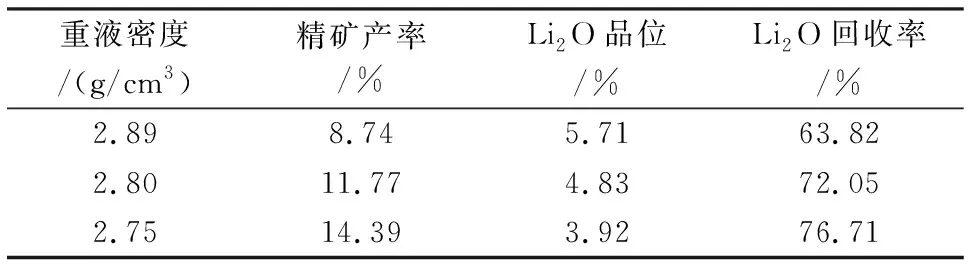

将矿石破碎至-4 mm,采用0.5 mm标准筛进行筛分分级,-4 mm粒级矿石粒度分析结果见表4,将-4+0.5 mm粒级进行重液分选试验,试验结果见表5。

表4 -4 mm粒级矿石粒度分析结果

由表4可知, 破碎后锂辉石在-4+0.5 mm粒级中发生了一定富集,且在该粒级范围内Li2O金属量分布达到了84.99%,有利于后续重介质分选的进行。

表5 -4+0.5 mm粒级矿石重液分选试验结果

由表5可知,随着重液密度的降低,精矿Li2O品位降低,锂辉石回收率提高。在密度为2.89 g/cm3的重液中获得了Li2O品位为5.71%,Li2O回收率为63.82%的精矿;在密度为2.80 g/cm3的重液中获得了Li2O品位为4.83%的精矿,且Li2O回收率可达72.05%。

2.3 重介质旋流器分选预测

虽然重液可有效分选锂辉石矿物,但限于工艺、成本及安全不能实际应用,与之原理相近的重介质旋流器分选已广泛应用于煤、萤石、红柱石、磷灰石、石榴石等矿种,是一种选别效率较高的分选设备,且近期国内已有矿山企业成功将重介质旋流器应用于分选锂辉石的工业生产中。

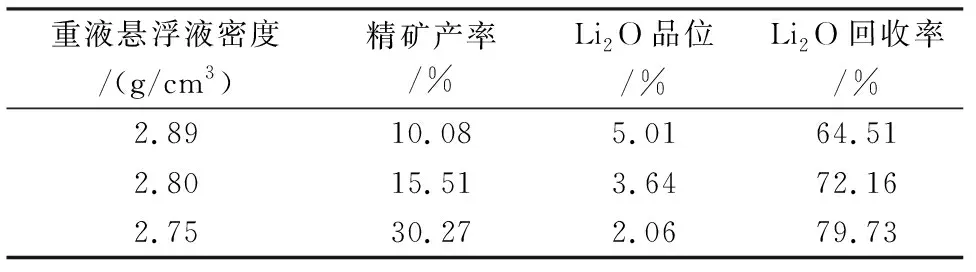

根据表5试验结果,用计算机专用软件预测采用重介质旋流器分选该矿石所能取得的实际应用结果,分选可能偏差E取值0.03~0.05,预测结果见表6。

表6 -4+0.5 mm矿石两产品重介质旋流器分选预测结果

由表6可知,在密度为2.80 g/cm3的重悬浮液中,实际无法获得Li2O品位大于4%的锂辉石精矿。在密度为2.89 g/cm3重悬浮液中,可以获得Li2O品位为5.01%,回收率为64.51%的锂辉石精矿。但此时Li2O含量为0.31%的尾矿品位仍然较高,无法直接丢尾,可采用两产品两段重介质旋流器分选的方案进行选别,该方案预测结果见表7。

表7 -4+0.5 mm矿石两产品两段重介质旋流器分选预测结果

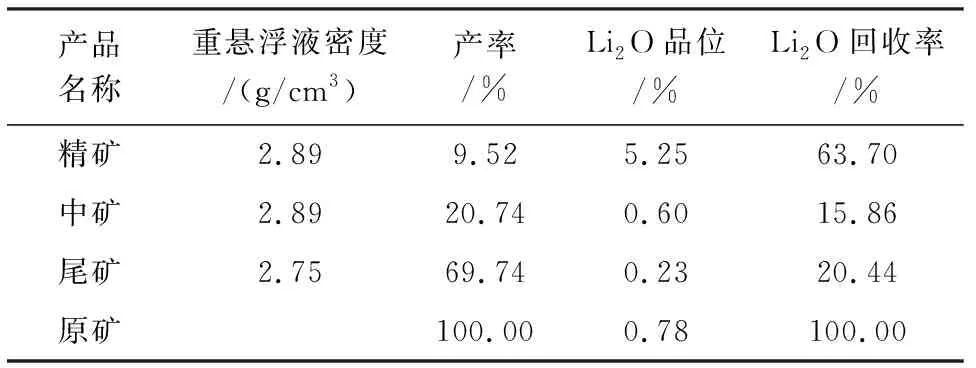

由表7可知,两段两产品重介质旋流器连续分选,预测可获得产率为9.52%,Li2O品位为5.25%,Li2O回收率为63.70%的锂辉石精矿,可实现粗粒抛尾产率近70%(全流程产率占55%)。Li2O品位为0.60%的锂辉石中矿可与-0.5 mm细粒级的矿石一起进入浮选系统进行回收。

3 浮选试验

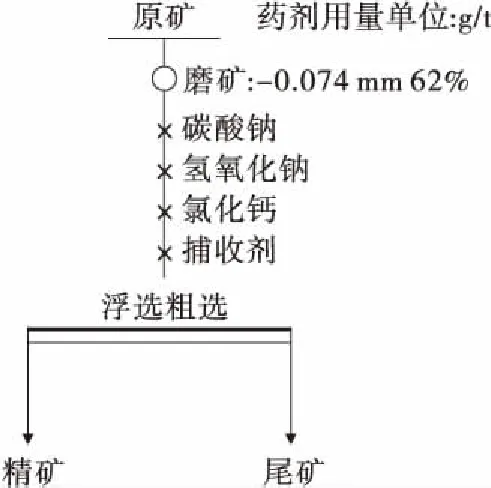

到目前为止,浮选法仍然是工业生产中处理矿石锂的主要分选方法。对锂辉石浮选的研究共识为:采用油酸及其皂类做捕收剂,表面纯净的锂辉石很容易浮起[4],但矿石自然风化、磨矿过程中的泥化、矿浆温度低、云母污染、矿浆中Ca2+、Mg2+、Fe3+离子活化等因素的影响下,锂辉石的浮选往往困难重重,需进行详细的浮选捕收剂、调整剂、活化剂等条件试验。浮选条件试验流程见图1。

图1 浮选条件试验流程

3.1 捕收剂条件试验

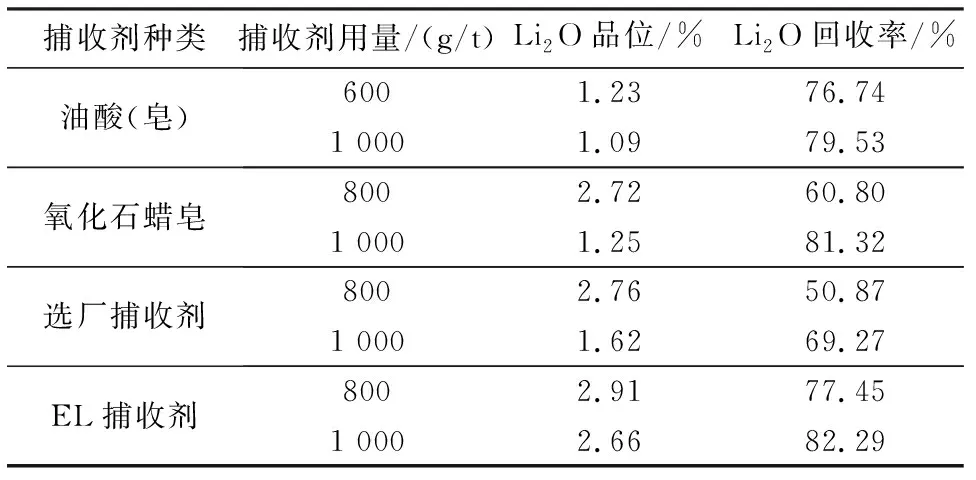

在磨矿细度为-0.074 mm 62%、调整剂碳酸钠用量为1 200 g/t、氢氧化钠用量为800 g/t、活化剂氯化钙用量为200 g/t的条件下,试验考察了油酸(皂)、氧化石蜡皂、选厂捕收剂、自主研发捕收剂EL等多种锂辉石浮选捕收剂在粗选阶段的分选效果。试验工艺流程见图1。试验结果见表8。

表8 捕收剂条件试验结果

由表8可知,虽然油酸(皂)浮选Li2O回收率较高,但其选择性很差。氧化石蜡皂和选厂捕收剂在800 g/t用量下,选择性较好,但Li2O回收率较低,随捕收剂用量的提高,精矿Li2O品位急剧降低。而采用研发的EL捕收剂,精矿Li2O品位和回收率均有显著提高,故选择EL 1 000 g/t进行后续试验。

3.2 碳酸钠用量条件试验

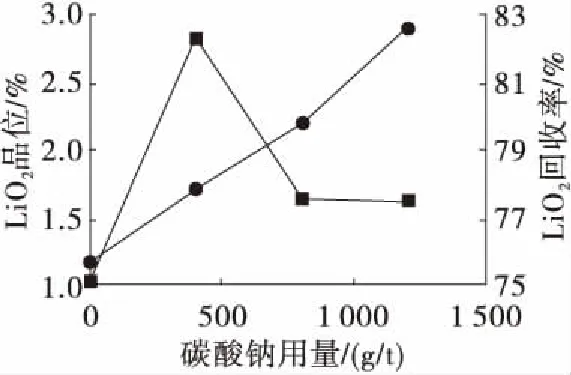

碳酸钠加入矿浆中,可以起到消除矿浆中Ca2+、Mg2+、Fe3+等金属离子活化的作用[5],即抑制外来金属离子对脉石矿物的活化,提高锂辉石精矿品位。在磨矿细度为-0.074 mm 62%、调整剂氢氧化钠用量为800 g/t、活化剂氯化钙用量为200 g/t、捕收剂EL用量为1 000 g/t的条件下进行碳酸钠用量条件试验。试验流程见图1,结果见图2。

图2 碳酸钠用量对锂辉石浮选的影响

由图2可见,随碳酸钠用量的增加精矿Li2O品位提高,但当碳酸钠用量超过400 g/t后,精矿Li2O回收率出现了较大幅度的下降;从提高精矿回收率的角度考虑,选择碳酸钠用量400 g/t较为适宜。

3.3 氢氧化钠用量条件试验

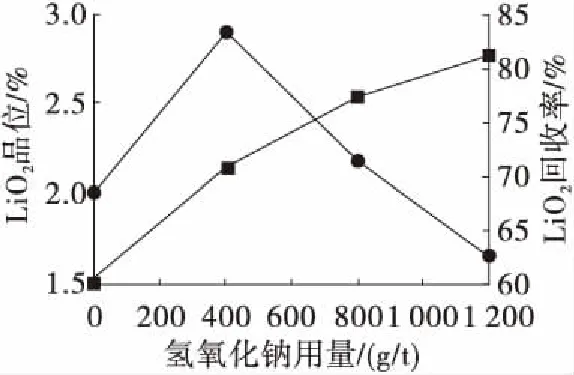

在磨矿细度为-0.074 mm 62%、调整剂碳酸钠用量为400 g/t、活化剂氯化钙用量为200 g/t、捕收剂EL用量为1 000 g/t的条件下进行氢氧化钠用量试验。试验流程见图1,结果见图3。

一般认为,氢氧化钠在锂辉石浮选中起调整矿浆pH值和活化的作用。由图3可见,锂辉石精矿回收率随氢氧化钠用量的增加呈上升趋势[6]。试验结果印证了这一说法,氢氧化钠用量超过400 g/t后,精矿Li2O品位呈现下降趋势,综合考虑精矿回收率和品位,氢氧化钠用量选择800 g/t为宜。

图3 氢氧化钠用量对锂辉石浮选的影响

3.4 氯化钙用量条件试验

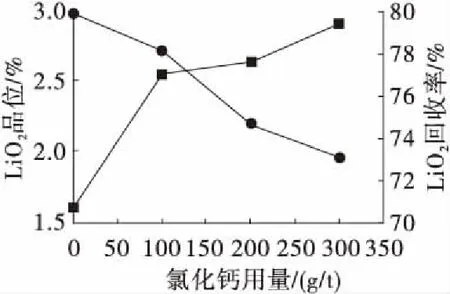

锂辉石矿物受到风化侵蚀和在磨矿过程中受到污染,表面活性会显著变差,加入CaCl2可使锂辉石矿物表面活性增强,增大捕收剂在矿物表面的吸附量并可增强其牢固程度[7]。在磨矿细度为-0.074 mm 62%、碳酸钠用量为400 g/t、氢氧化钠用量为800 g/t、捕收剂EL用量为1 000 g/t的条件下进行氯化钙用量试验。试验流程见图1,结果见图4。

图4 氯化钙用量对锂辉石浮选的影响

由图4可见,当氯化钙加入100 g/t后,精矿回收率显著提高,继续加大用量,回收率提高幅度不明显,但精矿品位却受到了较大不良影响,因此氯化钙用量选择100 g/t为宜。

3.5 浮选闭路试验

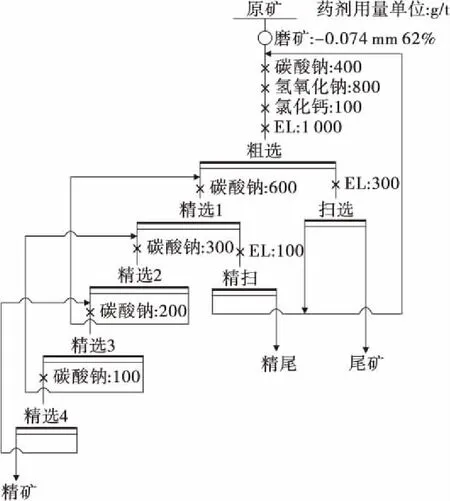

在条件试验确定了各浮选药剂最佳用量的基础上,进行全流程开路试验,试验工艺流程为1粗1扫4精1精扫选,开路试验获得的精矿Li2O品位为4.53%,Li2O回收率为74.69%。根据开路试验结果,采用直接浮选—精选丢尾的工艺流程进行闭路试验,试验流程及药剂制度见图5,结果见表9。

由表9可知,闭路试验获得了精矿Li2O品位为4.12%,Li2O回收率为80.76%的良好指标。尾矿粒度筛分结果显示,精选尾矿中-31 μm 矿泥含量高达71.35%,而粗选尾矿中-31 μm 矿泥含量为23.75%,说明大量粗选段上浮的矿泥从精选尾矿中排出,减轻了矿泥对精选的不良影响。

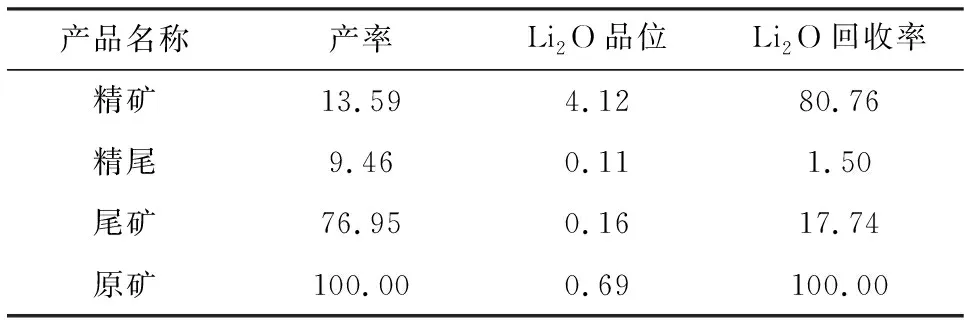

表9 锂辉石浮选闭路试验结果 %

图5 锂辉石浮选闭路试验流程

4 结 语

(1)某低品位锂辉石矿预期可以通过重介质分选获得部分Li2O品位大于5%的锂辉石精矿,同时抛弃产率近70%的粗粒尾矿,具有较好的重介质分选可选性。该工艺运行成本低、选矿效率高,且在国内已有企业进行了稳定的工业生产,为企业提高经济效益提出了一条有效的途径。

(2)采用直接浮选工艺结合自主研发的高效锂辉石捕收剂EL,取得了理想的技术指标,在保证精矿Li2O品位大于4%的前提下,精矿Li2O回收率高达80.76%,该药剂在选矿厂应用,预期可以较大幅度的提高锂辉石的实际回收率。

(3)生产现场从磨矿产品脱除的未经选别的矿泥中Li2O金属量达7%~10%,这也是现场回收率低的一个重要原因。采用直接浮选—精选丢尾的选矿工艺,可将矿泥中的锂辉石进行回收。同时,进入精选的矿泥又可从精选尾矿中排出,减轻对精选的不利影响,该工艺流程对生产流程改造具有一定的指导意义。