桥壳多轴向多激励虚拟试验系统研究

2018-12-21邹喜红袁冬梅陈雪松程凯华

邹喜红, 刘 瑜, 袁冬梅, 陈雪松, 程凯华

(1. 重庆理工大学 汽车零部件制造及检测技术教育部重点实验室, 重庆 400054;2. 重庆理工大学 机械工程学院, 重庆 400054)

桥壳是汽车底盘最重要的主要传力件和承载件,桥壳的性能直接决定了驱动桥系统的传动特性,影响整车的安全性、可靠性和平顺性[1]。车辆行驶过程中桥壳受到来自路面的复杂载荷,极易产生微观裂纹并进一步扩展而形成宏观裂纹,造成失效。

目前,桥壳疲劳试验通常采用实车道路试验、室内台架试验和虚拟疲劳试验[2-3]。虚拟疲劳试验具有成本低且周期短的特点,从而得到了蓬勃的发展,但其输入手段比较欠缺而且需要较为准确的系统模型。目前,桥壳的虚拟疲劳试验主要依据国家标准进行单轴向二激励的方式进行垂直疲劳试验[4],无法准确地模拟桥壳的实车约束和加载方式,而且输入的载荷信号很少采用真实的载荷信号。

本文建立一套多轴向多激励的桥壳虚拟试验系统,垂向与纵向分别采用两个垂直作动器和一个纵向作动器以准确模拟桥壳承受纵向与垂向的载荷冲击,加载载荷谱采用经过道路模拟迭代后的实车的道路模拟激励谱,不但提供了一种多轴向多激励桥壳的约束与加载试验方案,而且为桥壳虚拟疲劳试验的研究提供了有效的输入手段。基于道路模拟激励谱进行虚拟桥壳道路模拟仿真,并采用多轴向多激励道路模拟试验系统进行试验,验证所建立的桥壳多轴向多激励虚拟试验系统准确可靠性。

1 桥壳多轴向多激励虚拟试验系统方案

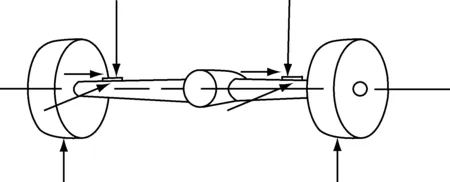

在实际行驶过程中,桥壳实际承受复杂的载荷冲击,主要包括纵向传动轴通过主减速器壳体传递的载荷、垂向钢板弹簧的惯性力与侧向车轮施加给桥壳的载荷,如图1所示。

图1 桥壳简易受力分析

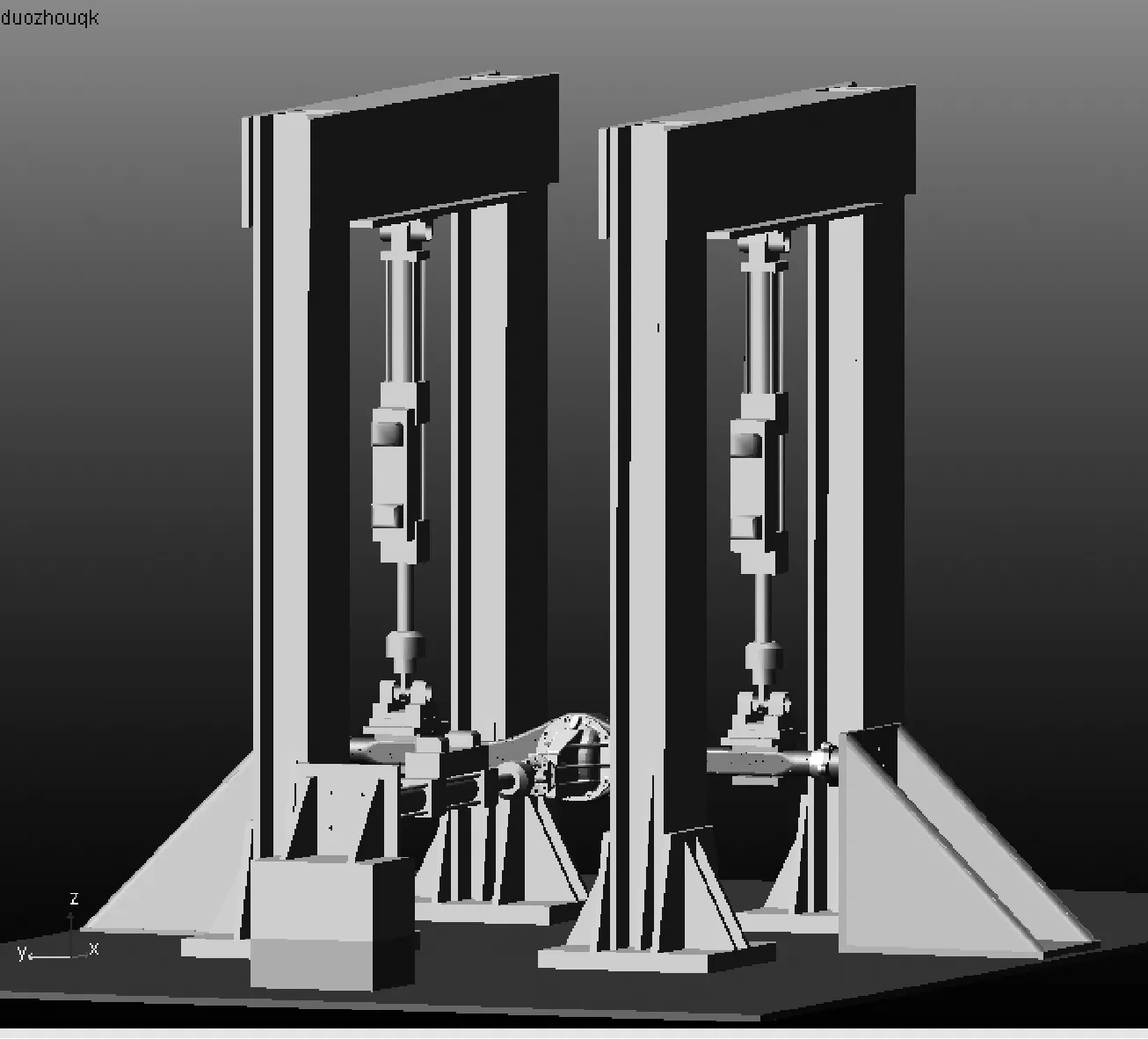

结合桥壳的实际受力情况,本文主要考虑纵向与垂向载荷对桥壳的作用,采用两个垂直作动器与一个水平作动器两个方向联合加载来模拟桥壳实际道路行驶中所受到的垂向和纵向载荷冲击,并根据桥壳在实车上的约束和受力进行装夹,建立桥壳多轴向多激励虚拟试验系统模型,如图2所示。系统主要包括桥壳、主减速器壳体模块,桥壳装夹模块,桥壳加载模块组成,龙门架等支撑模块,数据采集模块等,其中加载模块采用液压控制MTS的作动器,对桥壳进行施加道路模拟激励谱信号,图2中省略了作动器部分的进出油管、分油器和液压泵站,数据采集模块采用eDAQ数据采集系统。

1. 龙门架2; 2. 右垂直作动器; 3. 桥壳; 4. 半轴支座; 5. T型槽平板; 6. 水平作动器; 7. 水平作动器后基座; 8. 龙门架1; 9. 左垂直作动器

图2 桥壳多轴向多激励的虚拟试验系统

Fig.2 Multi axes and multi excitations virtual test system for axle housing

2 桥壳有限元模型的建立与模型验证

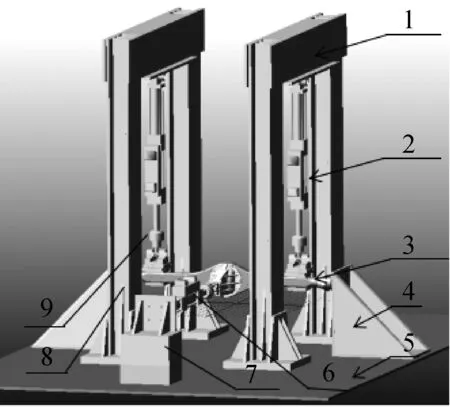

2.1 桥壳有限元模型的建立

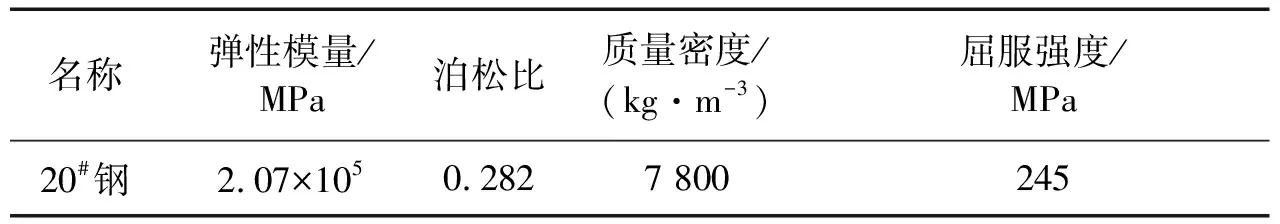

根据某企业提供的桥壳三维模型,简化桥壳细节特征以提高有限元前后处理和有限元求解的效率[5],桥壳有限元模型,如图3所示。桥壳焊接部分采用节点共享代替,桥壳的材料视为均质线弹性材料。将几何模型导Hypermesh中划分网格,共有272 353个四面体单元和 91 018个节点构成。桥壳材料为20#钢,具体材料参数,如表1所示。

图3 桥壳有限元模型

名称弹性模量/MPa泊松比质量密度/(kg·m-3)屈服强度/MPa20#钢2.07×1050.2827 800245

2.2 桥壳自由模态分析

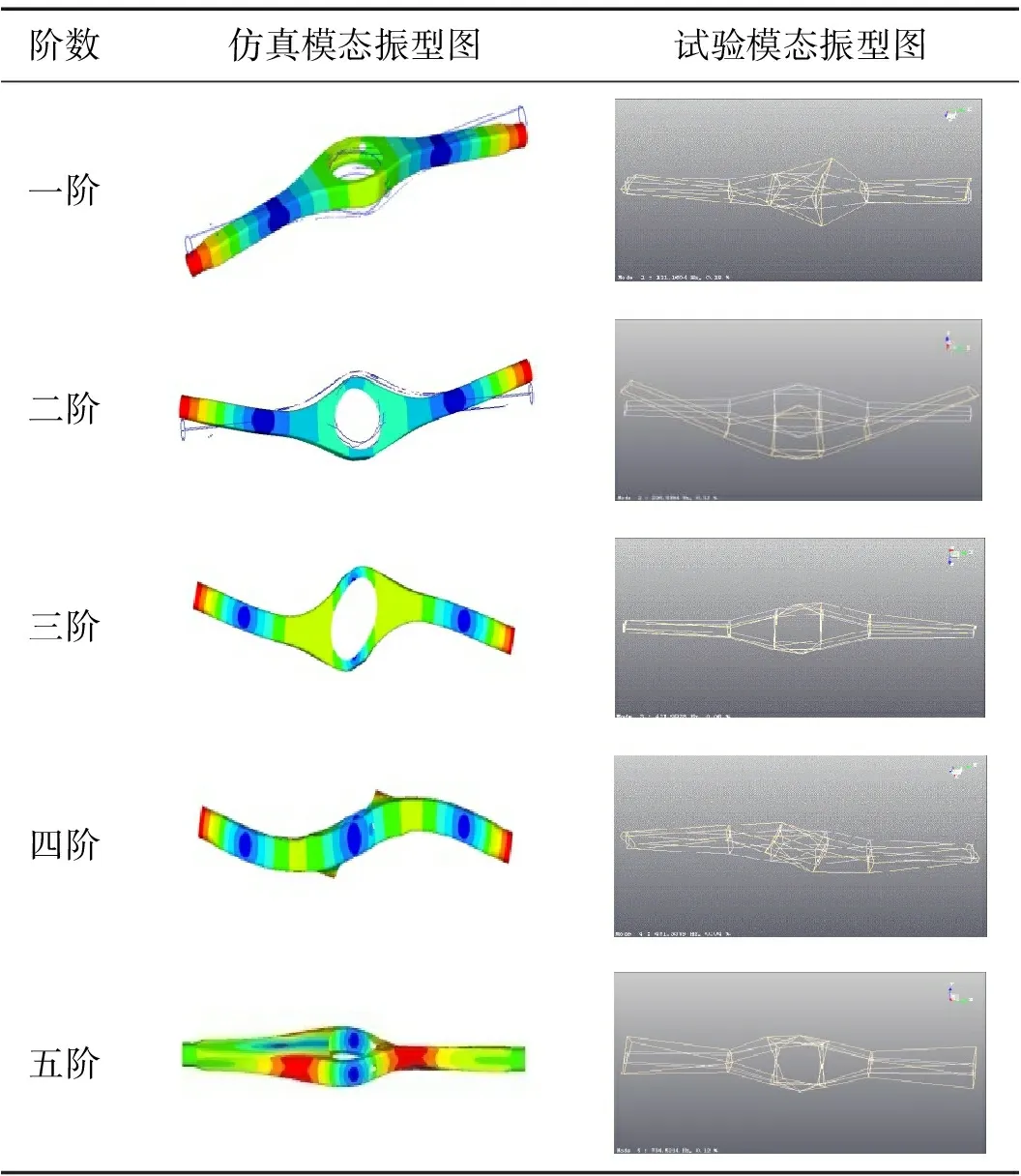

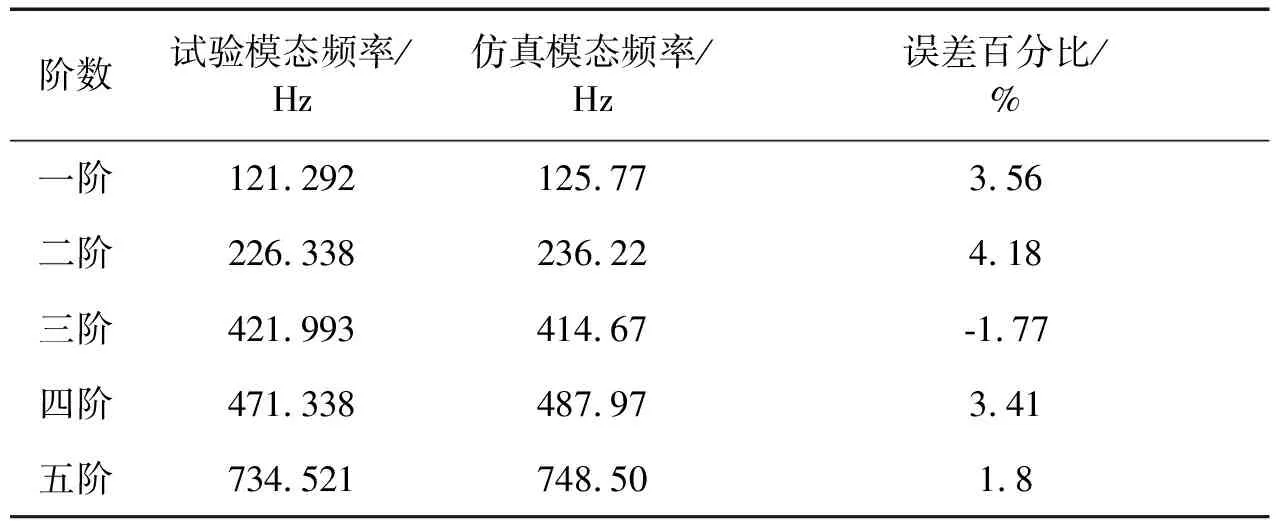

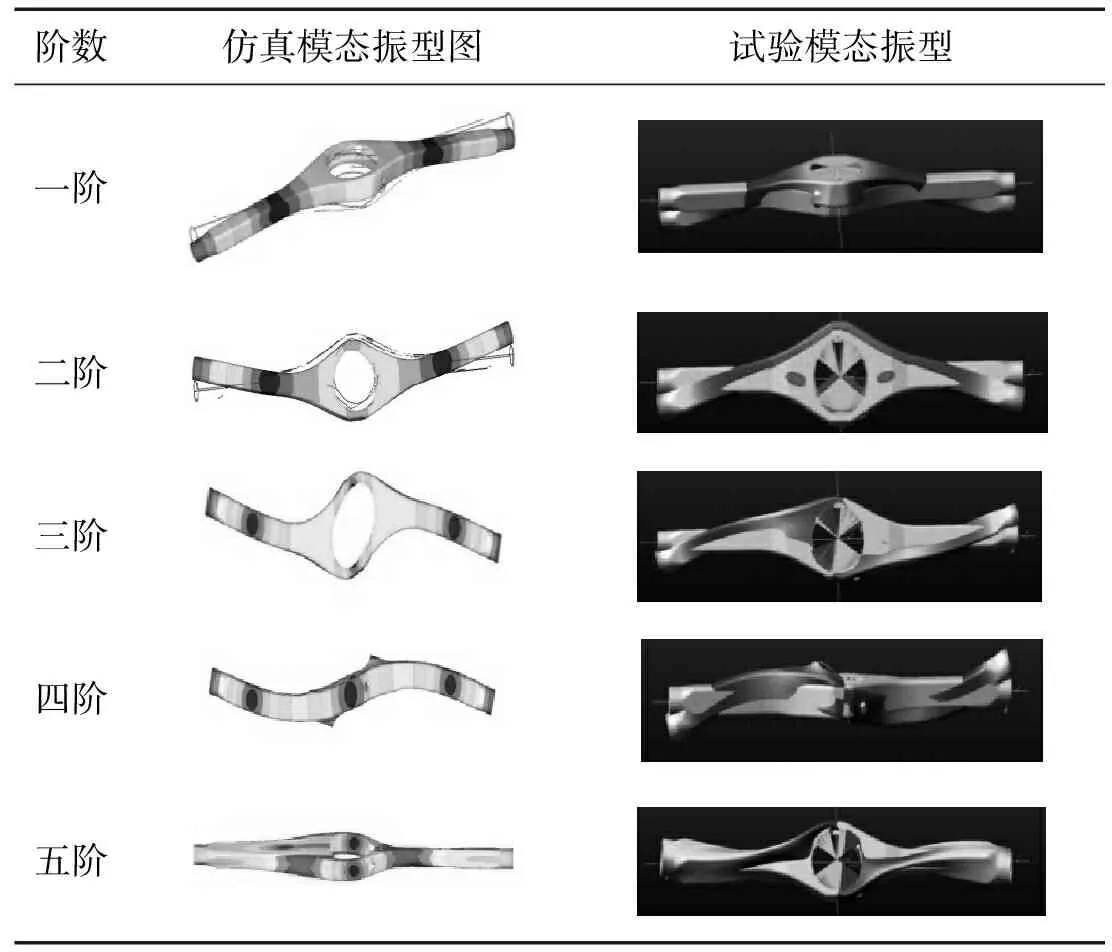

为了验证与修正桥壳有限元模型并提取准确的桥壳模态中性文文件,对桥壳进行自由模态分析。本文采取Lanczos法进行桥壳自由模态分析。由于工程机械驱动桥系统的振动频率0~2 500 Hz,对前10阶自由模态振型进行分析,求解得到桥壳前10阶自由模态的各阶振型和和频率,如表2和表3所示。

2.3 桥壳试验模态

图4 模态试验测试系统示意图

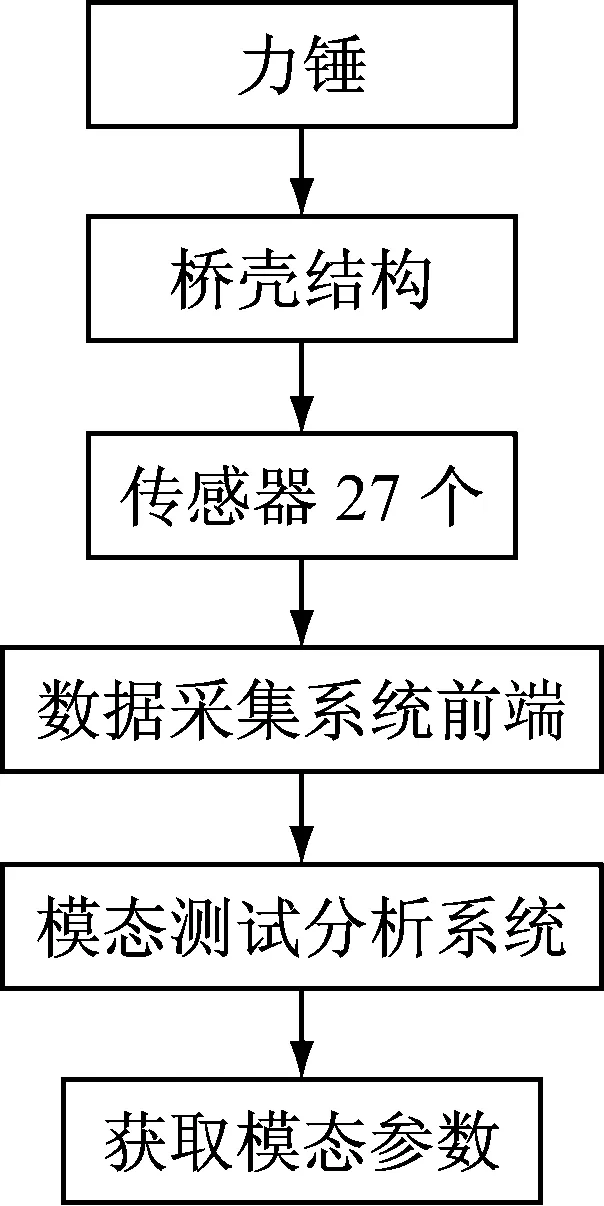

试验模态分析可以进行有限元模型验证与修正、识别出桥壳的振动特性与模态参数[6]。桥壳模态试验系统由试验激振系统、响应系统及模态分析和处理系统等三大部分组成,如图4所示。激振系统是运用锤击法进行模态测试时,主要是指力锤;响应系统主要包括加速度传感器和数据采集系统;模态分析和处理系统主要是模态分析软件。

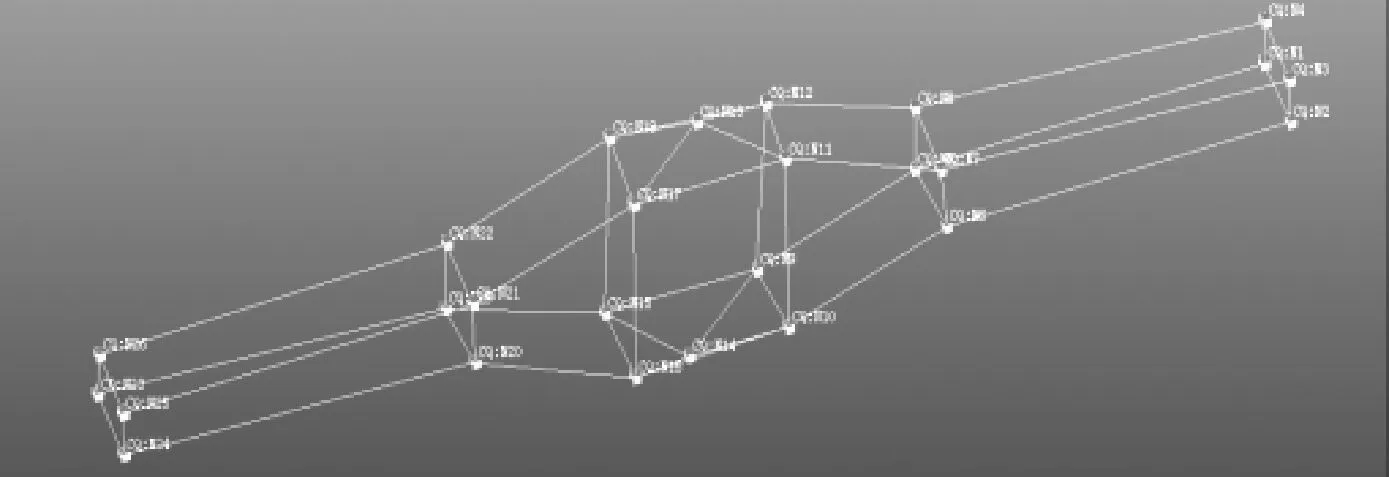

建立出桥壳试验模态27节点分布图,如图5所示。

图5 桥壳节点分布图

为了避免模态丢失与重复,保证试验模型的质量与精度,采用模态比例因子和模态置信判据,分别表示两个向量之比值的最小二乘估计和不同组估计振型的工具,可以检验模态振型被质量矩阵加权时的正交性。

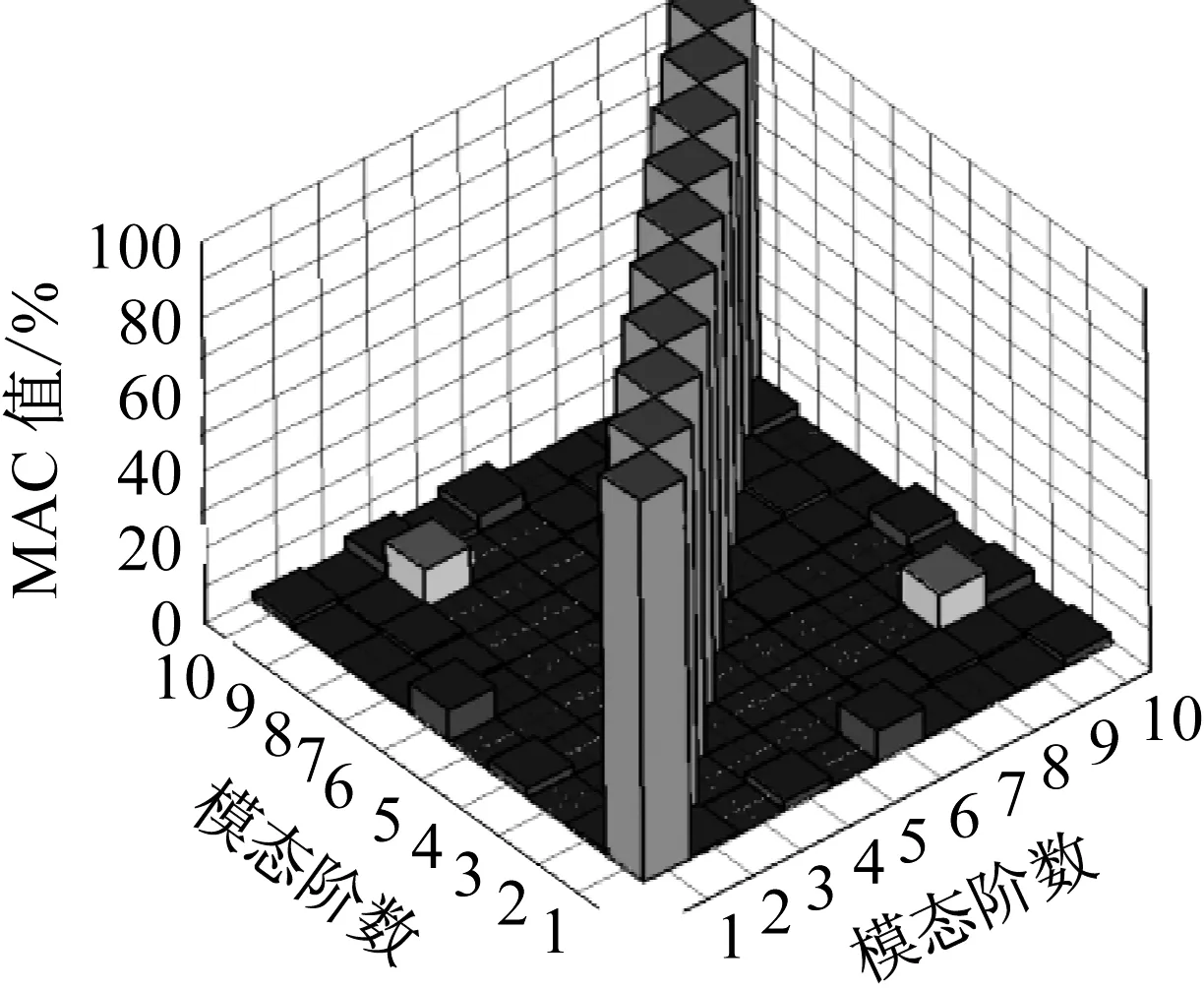

模态试验MAC矩阵图,如图6所示。模态试验前十阶模态,同一物理模态的两个估计的MAC值都大于90%,两个模态频率相近的MAC值都低于35%,频率相差悬殊的两个不同模态的估计之间的MAC值都低于35%,表明振型矩阵有较好的正交性,试验数据和分析方法是准确有效的。

图6 MAC矩形图

模态试验与模态分析振型和频率,如表2和表3所示。

由表2和表3可知,桥壳自由模态和试验模态频率的相对误差控制在<5%,振型一致,说明桥壳的有限元模型可以准确地模拟桥壳的实际模型,也为桥壳柔性体文件的提取提供了准确的有限元模型与模态基础。

3 桥壳柔性体文件的提取与验证

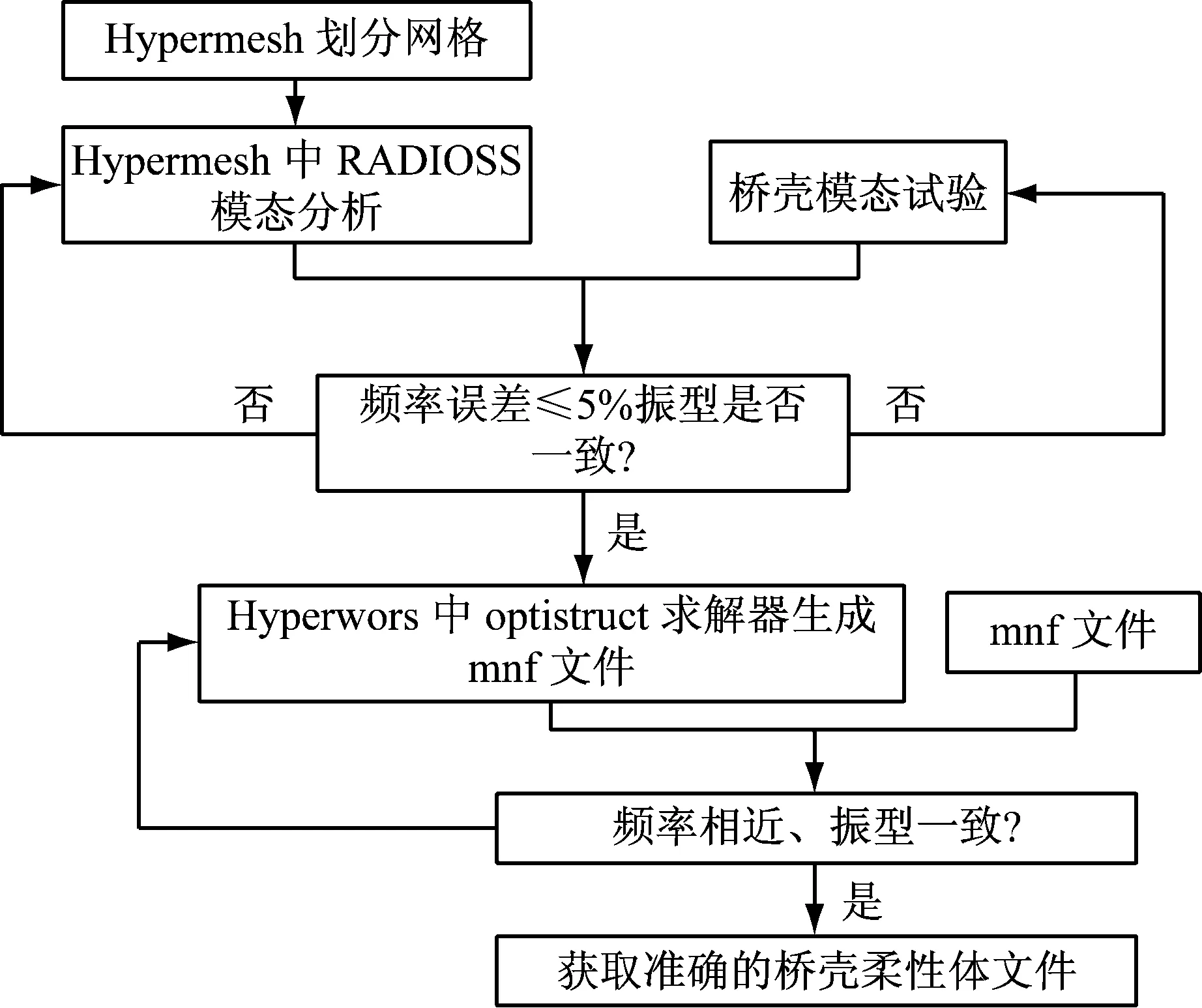

准确描述柔性体文件是建立桥壳多轴向多激励虚拟试验系统的关键一步,ADAMS中柔性体的载体是包含构件模态信息的模态中性文文件。本文基于模态综合法[7],采用FEA有限元软件输出mnf文件的方法获取桥壳柔性体文件,技术路线,如图7所示。

表2 仿真模态与试验模态振型

表3 桥壳仿真模态与试验模态频率

图7 模态综合法生成桥壳mnf文件技术路线图

mnf文件是由模态构成的,但是柔性体模态的计算方法与有限元软件中模态计算方法不同,有限元中的模态是先计算刚度矩阵和质量矩阵,然后通过一个公式求解刚度矩阵和质量矩阵的特征值和特征向量得到的,这种模态叫做正交模态。而柔性体的模态是由约束模态和固定外接点的正交模态组成,所以两者的模态频率会有较大差异[8]。

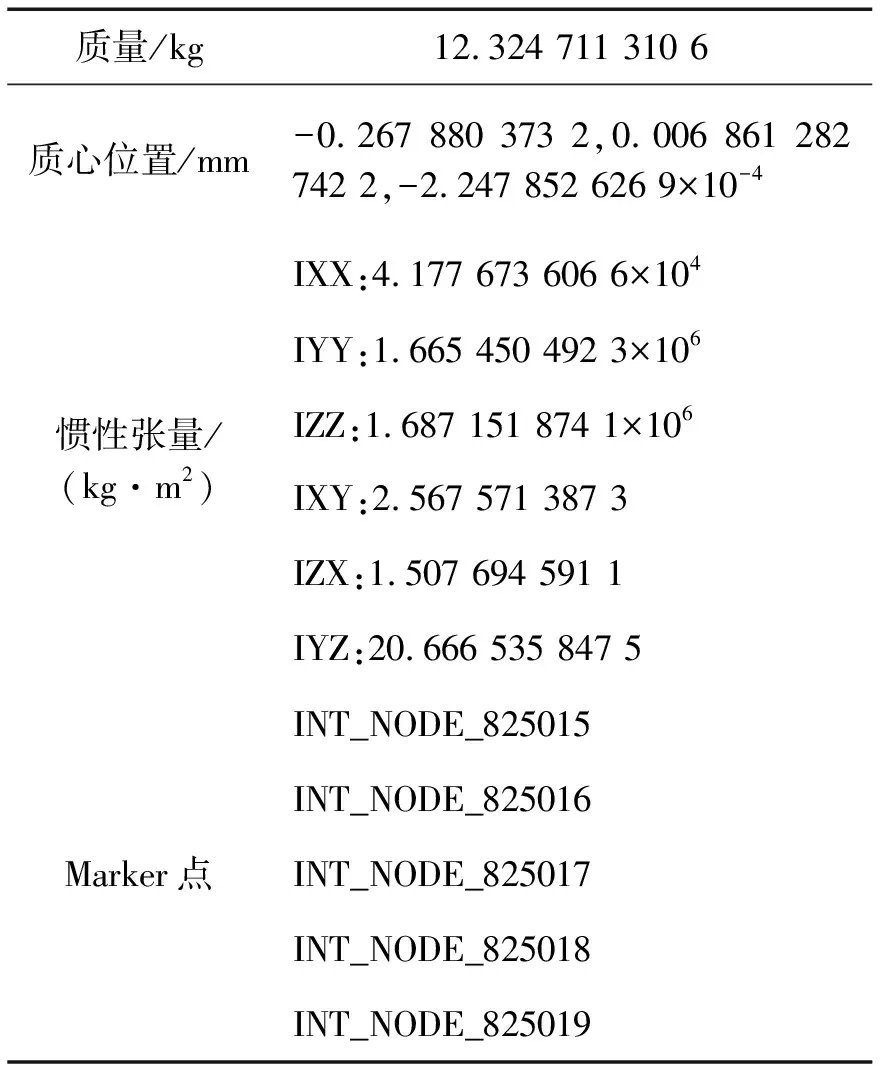

桥壳mnf文件正确性可以通过在Adams文件中检查柔性体文件的质量、质心位置和惯性张量来判定[9]。将mnf文件导入Adams中,检查桥壳尺寸正常,桥壳质量12.324 7 kg,质心位置正确、惯性张量正确、桥壳界面节点数5个,具体参数,如表4所示。由表5可知,桥壳mnf文件和模态分析振型一致。

综上所述,桥壳mnf文件和仿真自由模态不但振型一致、桥壳尺寸大小正确、质量、质心位置,惯性矩正确,说明导出的mnf文件是准确可靠的。

表4 mnf文件参数

4 桥壳多轴向多激励虚拟试验系统建立与验证

4.1 桥壳多轴向多激励虚拟试验系统建立

桥壳多轴向多激励虚拟试验系统建立分为以下几个主要步骤[10-12]:① 建立多轴向多激励的桥壳刚体系统模型,包括桥壳和主减速器壳刚体模型、龙门架、水平作动器、垂直作动器、水平基座、连接部件以及相应的约束与边界条件;② 生成带有外接点的桥壳柔性体文件;③ 替换桥壳刚体文件为柔性体,桥壳与其他零部件通过外接点连接;④ 设置约束与加载方式,调试模型,检查系统是否存在干涉和过约束问题。最终建立的多轴向多激励的桥壳虚拟试验系统模型,如图8所示。

表5 桥壳仿真模态与mnf文件振型

图8 多轴向多激励的桥壳虚拟试验系统模型

4.2 桥壳多轴向多激励虚拟试验系统仿真

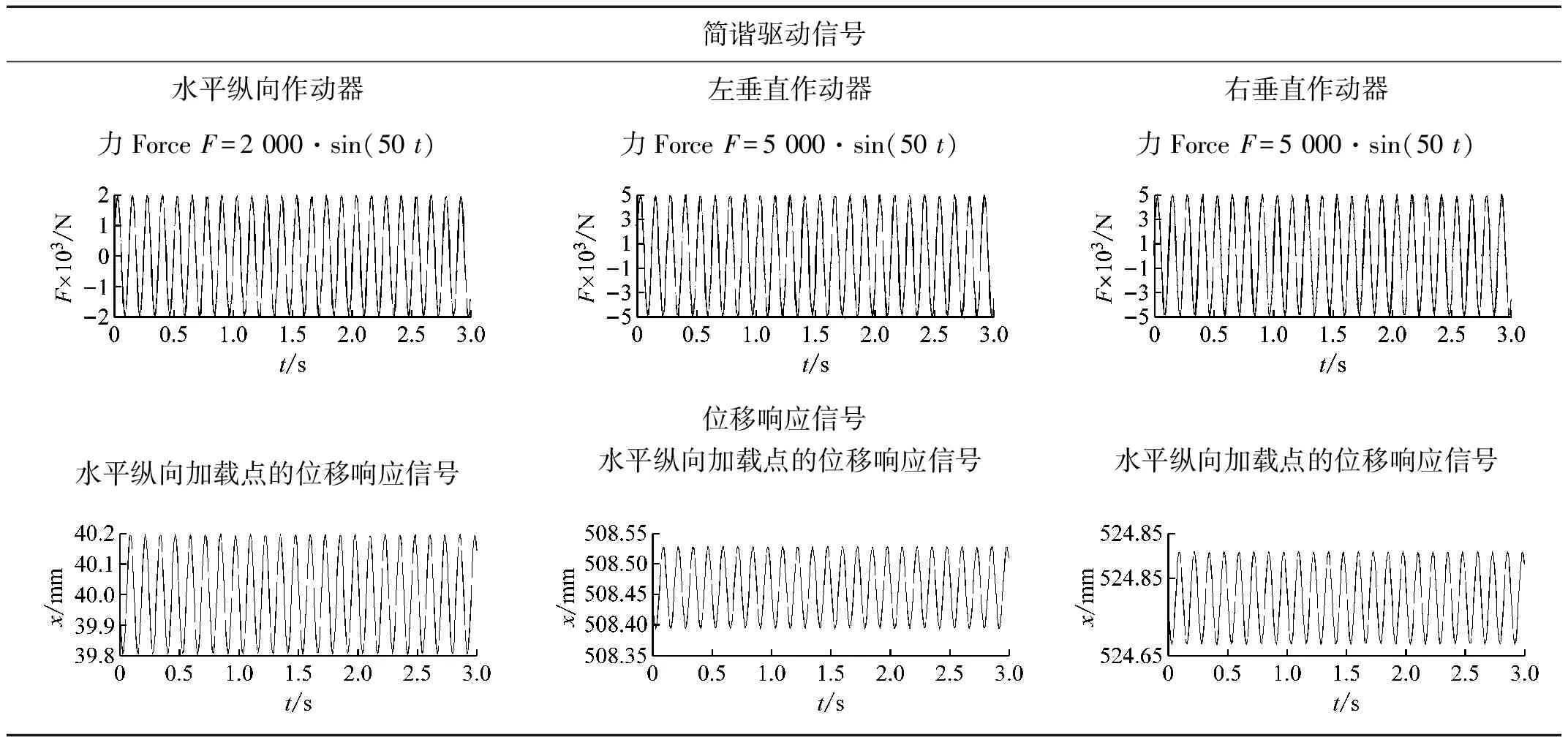

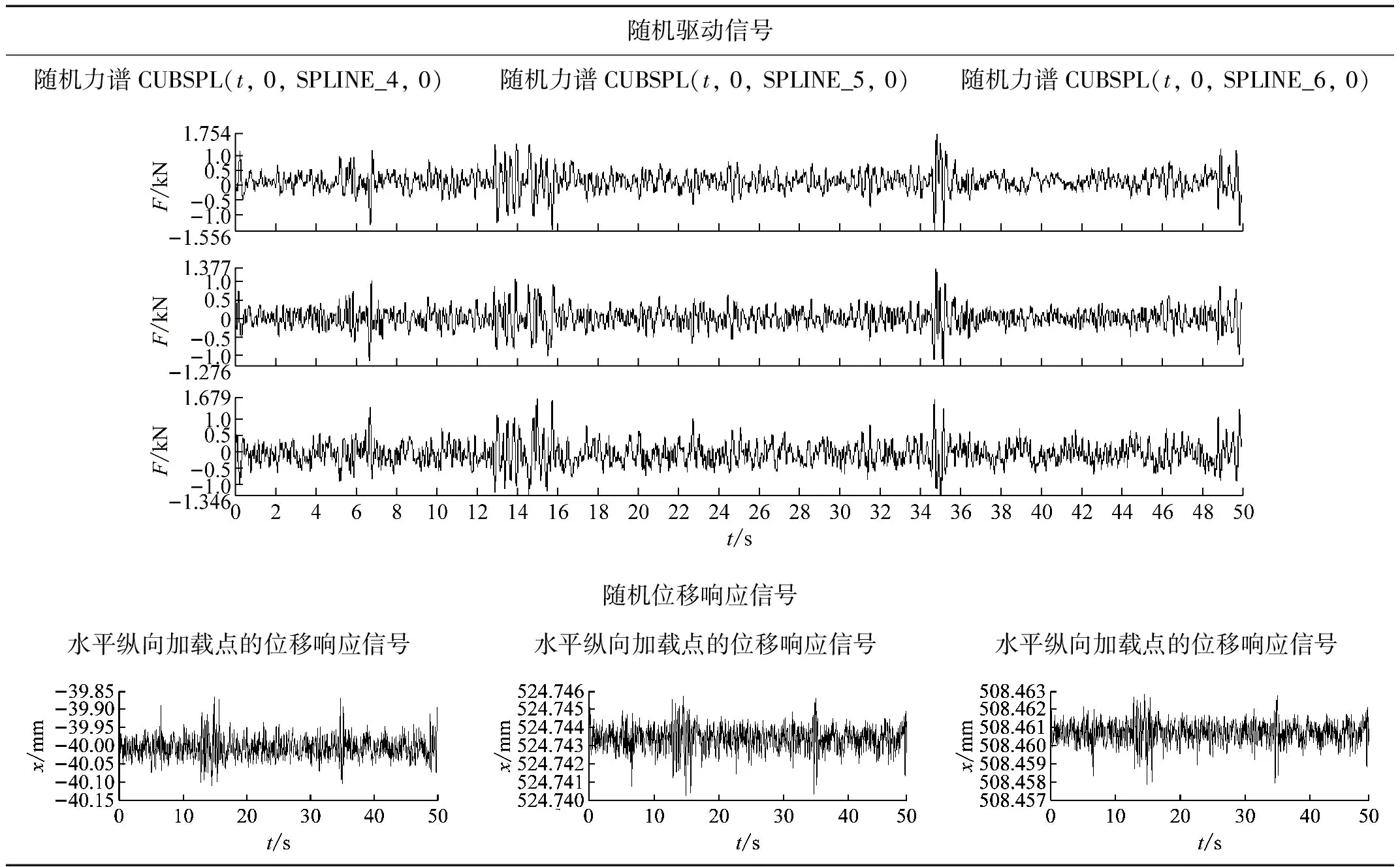

为检查虚拟试验系统有无仿真失效,首先,对刚柔耦合虚拟试验系统台架水平作动器和垂直作动器分别添加简单力驱动信号来进行运动学仿真;然后,考虑到驱动桥刚柔耦合虚拟试验系统是一个复杂的多自由度系统,还需进一步验证其在各通道随机激励工况下的稳定性和可行性,分别采多轴驱动桥壳用多轴桥壳多轴道路模拟试验系统获取的三段随机的道路模拟激励力信号分别添加到虚拟试验系统的水平作动器和两个垂直作动器上来进行运动学仿真。具体驱动与对应的位移响应信号,如表6和表7所示。

由表6和表7可知,桥壳多轴向多激励刚柔耦合虚拟试验系统在简谐和随机驱动信号下,能够按照给定驱动信号进行运动,且运行轨迹良好,无任何运动耦合或干涉失效,仿真分析测量结果很好地吻合了驱动初始条件,表明所建立的的多轴向多激励的桥壳刚柔耦合模型具有良好的准确性与可行性。

表6 简谐驱动信号与响应仿真的信号

表7 随机驱动与响应仿真信号

4.3 桥壳多轴道路模拟试验

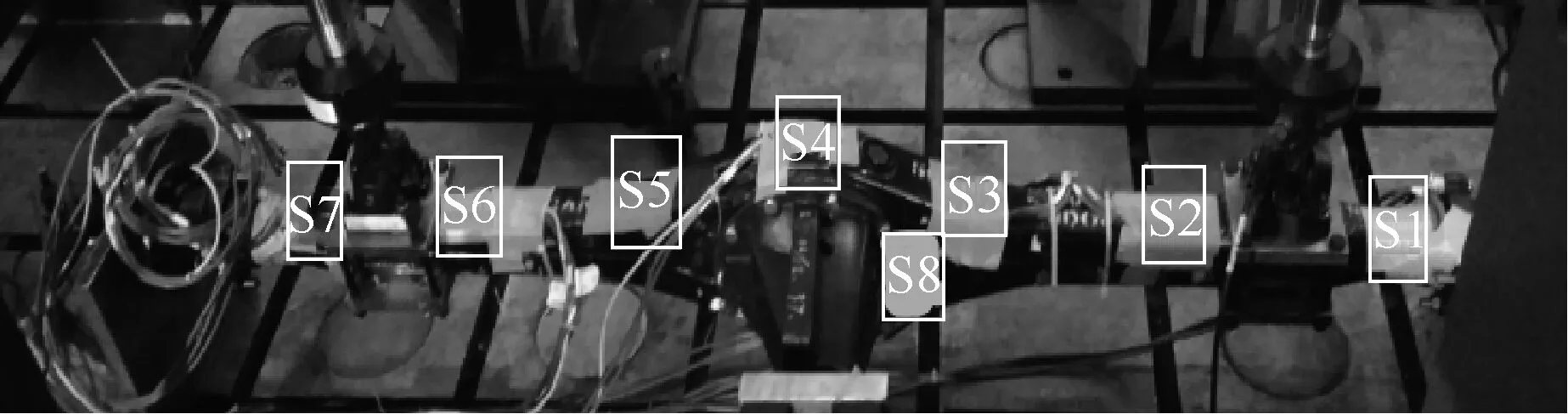

为验证所建立的多轴向多激励的桥壳虚拟试验系统准确性,采用美国 MTS 道路模拟试验装置搭建桥壳多轴向多激励道路模拟试验台,如图9所示。获取目标测试点的响应信号与仿真信号进行对比分析。

依据有限元分析应力较大的危险部位、桥壳历史失效信息、用户关心以及便于操作等因素,初选8个均布的远程参数控制点,如图10所示。采用正弦信号和随机信号进行激励,选取灵敏度和线性度较好的S2、S6、S8点作为最终迭代点。基于实际道路上采集的道路载荷信号,选取合理期望响应信号,采用RPC远程参数控制原理进行多次迭代,使迭代信号与试车场实测信号误差收敛至理想范围内,获取虚拟试验系统仿真与多轴道路模拟试验对应通道的驱动信号即道路模拟激励谱。

图9 桥壳多轴向多激励道路模拟试验台

图10 远程参数控制的初选点

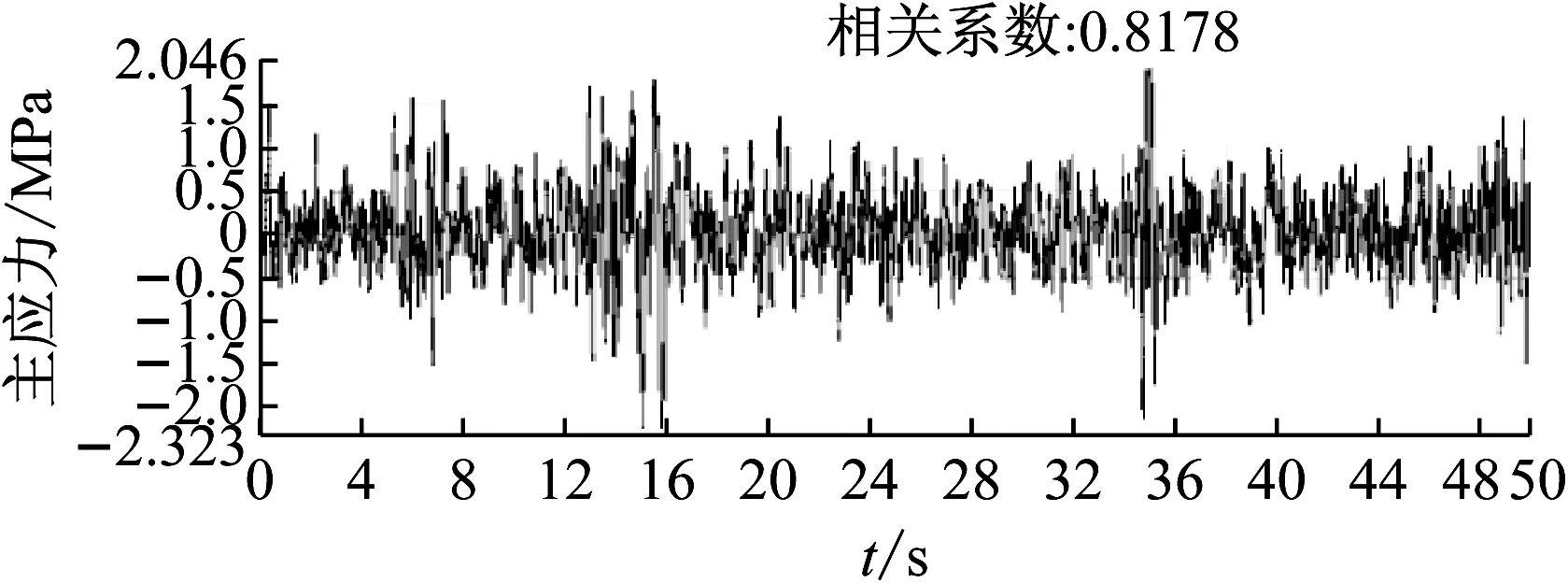

选取50 s迭代后的道路模拟激励谱作为驱动信号进行桥壳多轴向多激励道路模拟试验,获取S2、S6、S8点的应变信号,根据应力-应变计算公式得到主应力值,与桥壳多轴向多激励的刚柔耦合仿真信号对应点的应力进行对比分析[13]。为了便于观察和分析,图11~图16分别为S2、S6、S8点应力信号以及对比图和局部方法图。

图11 S2点仿真与试验主应力信号

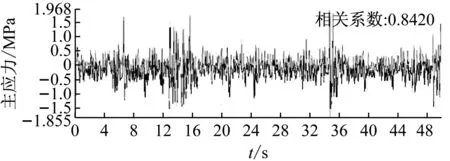

图12 S2点仿真与试验主应力对比图及局部放大

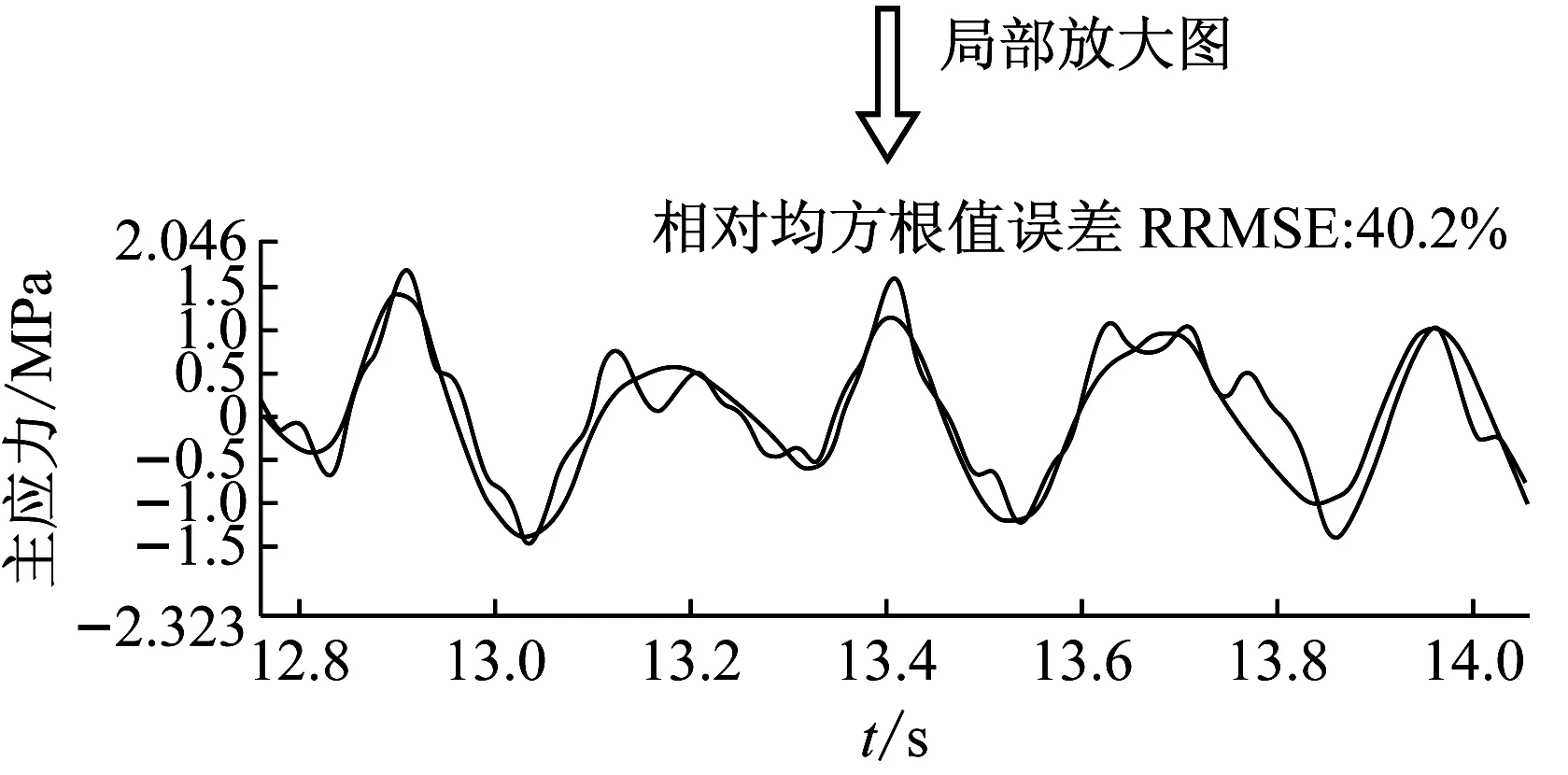

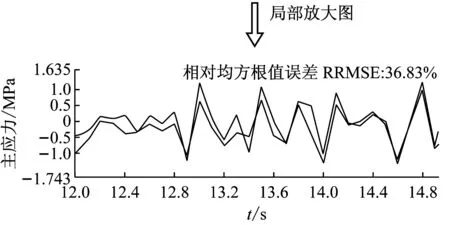

图13 S6点仿真与试验主应力信号

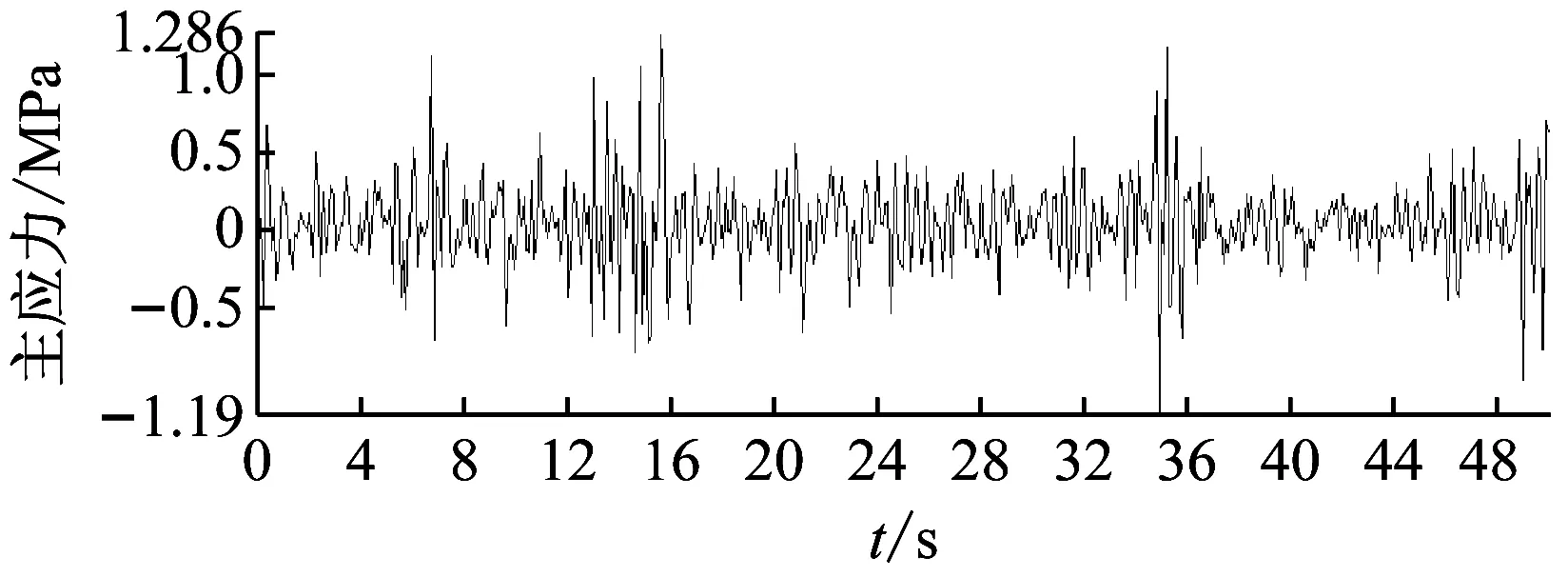

图14 S6点仿真与试验主应力对比及局部放大

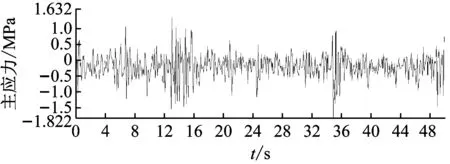

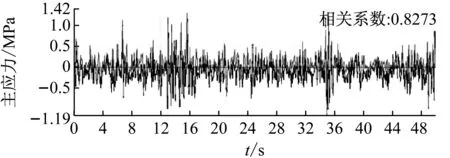

观察曲线可知,仿真曲线和试验曲线基本重合,从曲线相关系数和相对均方根值误差来看,S2点、S6点、S8点仿真-试验结果曲线相关系数分别为0.817 8、0.842 0、0.827 3,相对均方根值误差分别为40.2%、36.83%、39.09%,说明仿真曲线和试验曲线强相关且一致性较好,表明所建立的桥壳多轴向多激励虚拟试验系统具有较高的准确性,可以为多轴桥壳虚拟疲劳试验研究提供有效的输入条件。

图15 S8点仿真与试验主应力信号

图16 S8点仿真与试验主应力对比及局部放大

5 结 论

(1) 采用有限元软件建立了桥壳有限元模型,通过模态分析与模态试验,结果表明分析模态和试验模态不仅振型一致,而且各阶固有频率误差均在5%以内,建立的桥壳有限元模型是准确可靠的。

(2) 通过有限元柔性体文件替换法,建立了桥壳多轴向多激励的刚柔耦合虚拟试验系统模型,基于简谐信号和随机信号进行了模型验证,结果表明模型无运动干涉和过约束,加载和受力情况与实际情况基本一致。

(3) 通过道路模拟试验系统试验对虚拟试验系统进行了验证,结果表明仿真曲线和试验曲线基本重合,所建虚拟试验系统是准确可靠的。

(4) 采用有限元技术、多体动力学仿真技术、室内道路模拟试验技术相结合的方法,建立了一套准确可靠的桥壳多轴向多激励的虚拟试验系统,提供了一种多轴向多激励桥壳约束与加载试验方案,同时,基于道路模拟激励谱进行仿真可以获得桥壳虚拟疲劳试验更加准确的输入载荷。