基于贝叶斯网络的制造情景识别

2018-12-19蒋丹鼎

蒋丹鼎,赵 颖

(1.国防科技大学 系统工程学院,湖南 长沙 410073;2.中国航天电子技术研究院,北京 100094)

0 引言

为满足日趋小批量、多品种、定制化的生产模式,制造企业必须根据市场需求变化快速调整制造过程,对内部现有资源进行不同组合配置,以实现对加工任务的适应性[1-2]。因此,需要对制造资源的组合及其状态进行判断,例如这种组合是否满足质量、效率要求等。本文将对制造系统的产品加工质量、可靠性等进行辨别和探测的能力称为制造情景的认知,这种认知的本质是由个体制造资源状态实现对组合状态情景的识别[3]。物联网技术的发展已为制造资源个体状态数据的采集提供了可能[4],而如何识别由个体状态形成的组合状态的情景是进行其他智能活动的基础,已成为目前亟需解决的问题。

目前,制造情景识别面临两方面挑战:

(1)组合状态动态多变 组合状态的动态多变体现在:①任务不同带来制造资源组合不同。制造资源按照任务需求进行临时组合,任务的变化导致制造资源组合的变化,从而带来了组合状态的变化;②任务相同,工艺等条件不同使得制造资源组合不同,即使在相同的任务要求下,工艺等条件不同,制造资源也可能有多种组合方式,导致组合状态发生变化;③任务、工艺等要求相同时制造资源组合相同,但制造资源自身状态变化导致组合状态发生变化,例如刀具C在与机床A组合进行一段时间加工后解散,即使在同样的任务需求下,刀具C再次与机床A组合,其自身状态已经发生了变化(如磨损),这种变化也使组合状态发生变化。因此,制造资源组合、制造资源状态等个体状态的变化带来的组合状态动态多变,是实现情景识别面临的挑战之一。

(2)个体状态与制造情景间没有线性逻辑映射关系 情景是通过个体状态实现的对组合状态的整体认知,个体状态的优劣并不一定会相应地导致组合状态的优劣。例如两台机床单独加工时的加工效率正常,但将其组合后,却因加工效率下降而无法完成任务;两台机床单独加工时效率较低,但将其组合后,加工效率上升,足以完成任务。由于个体状态与制造情景间的非线性逻辑关系,无法通过个体状态的简单叠加或理论建模来识别制造情景,是对制造情景识别的又一挑战。

因此,针对制造资源组合、制造资源状态等个体状态变化导致组合状态变化,以及个体状态与组合状态情景间无逻辑线性关系等难点,需要一种能正确表达个体状态与组合状态情景间映射关系的多状态融合的情景识别方法。

目前国内外对制造系统资源动态组合的研究主要集中在评价其柔性和面向简单调度计划的制造资源组合两方面。张晓冬等[5]建立了仿真模型,以评估生产单元的制造组织应对环境动态波动的能力;Elbenani等[6]采用线性规划方法求解制造单元的资源规划问题。这些研究通常是在资源状态不变的理想假设条件下考虑计划可用性,没有考虑到制造资源状态的连续性和变化对制造资源组合造成的影响。近年来,将Q-learning用于智能制造系统的研究已经成为一种趋势[7]。Sahebjamnia等[8]将产品的最终质量作为评价指标,用模糊Q-learning学习连续化工生产线中的不同资源、工艺的不同状态下的控制策略。其将生产系统看作一个能感知环境的Agent,得出的是系统处在不同组合状态下的应对策略,因为其学习是在不关注组合状态的黑箱情况下对系统的执行结果进行人为标定,所以难以实现对组合状态的量化计算。

综上所述,为实现制造情景的识别,一方面要考虑个体状态变化导致组合状态的变化,另一方面要考虑个体状态与制造情景间的非线性逻辑映射关系。这些变化及其之间的逻辑关系在历史数据中呈现出一种概率上的因果规律,这种概率上的因果关系与贝叶斯网络(Bayesian Network,BN)节点间的概率影响关系相契合。因此,本文提出一种基于贝叶斯的制造情景识别方法。利用基于因果概率关系情景识别模型,以网络节点不同取值表示制造情景和个体状态的变化,以条件概率表示状态与情景间的概率影响关系,实现由个体状态到制造情景的识别。

1 制造情景识别及影响因素

制造系统是在某一确定条件下(如任务、工艺等),由种类、结构、性质不同的物理子系统(如制造资源、物流系统等)相互作用而呈现出的一个集合体[9]。因为制造资源是因任务、工艺等需求而动态组合,所以对制造情景识别即是对制造资源在特定任务条件下形成的组合状态进行判断,通常面向任务和工艺要求,例如判断组合状态是否满足任务质量、效率要求等。

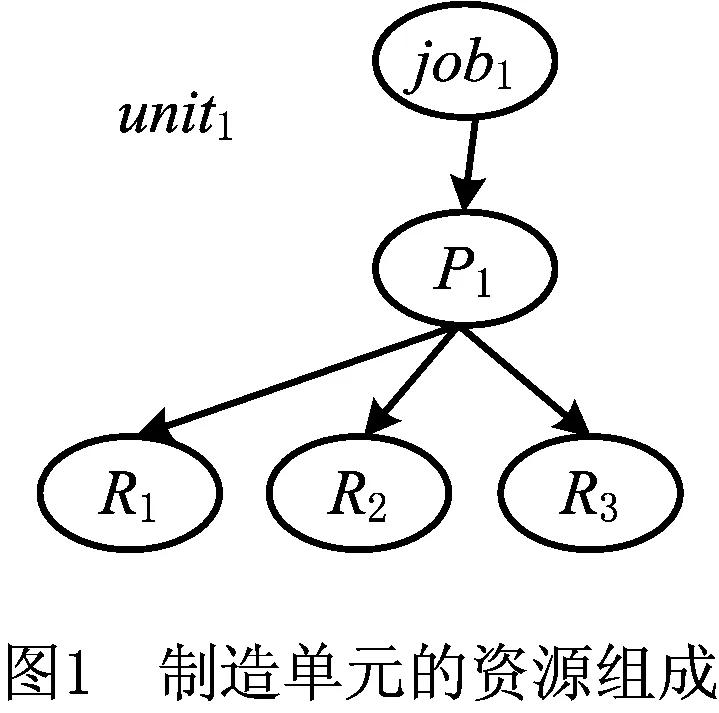

为了更清楚地描述识别制造情景的过程,本文定义制造单元是由各种不同种类、结构、性质的物理资源为满足某一加工任务而形成的临时组合,用unit表示。如图1所示,为完成任务job1,制造资源R1,R2,R3在工艺条件P1下组合在一起形成制造单元unit1,其中制造资源是制造系统内可动态组合的、具有任务执行能力的物理资源,包括机床、刀具、量具等。对制造情景进行识别,即是对该制造单元内由个体状态组成的组合状态情景进行识别。

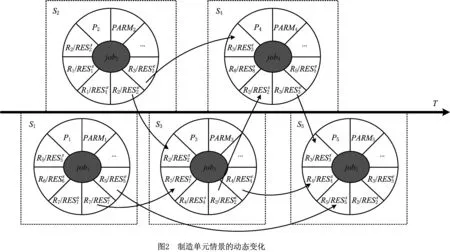

制造情景是关于某认知需求(如制造单元的最终产品质量)对制造单元内状态组合进行整体判断后的结果,用S表示,由制造单元内所有资源、工艺等个体状态s构成,即s1∧s2∧…∧sn→S。如图2所示,每个S表示一个制造情景,R,RESs,RESe,P,PARM分别表示制造资源、制造资源进入制造单元时的状态、制造资源退出制造单元时的状态、工艺类型及参数、工况实时状态参数等个体状态。可以看出,制造情景由制造单元内的个体状态组合构成,个体状态的不断重组和变化形成不同的制造情景,在制造资源随需动态组合场景下,对制造情景进行识别需考虑以下因素:

(1)制造单元的组成

制造资源在系统内随需动态组合成制造单元,任务完成后制造单元解散,解散后的制造资源与其他制造资源组合形成新的制造单元,制造资源的动态组合使组合状态复杂多变。如图2所示,制造单元在时间轴上不断解散和重组,制造单元unit1由制造资源R5,R6,R7组成,当任务job1完成后解散,R7与其他制造资源组合形成制造单元unit3,job3完成后制造单元解散,其中的制造资源重新组合形成新的制造单元。制造资源组合的变化显然会影响对制造情景的识别,应充分考虑这种不断变化的制造资源组合对情景的影响。

(2)制造资源的状态

制造资源的状态具有连续性且不断变化。在制造资源进行组合时,其中的某些制造资源可能由其他制造单元解散而来,这些制造资源的初始状态即为其退出前一个制造单元时的状态。如图2所示,unit3中R2的初始状态是unit2中R2解散时的状态,unit4中R2的初始状态是unit3解散时R2的状态。因此,即使是完全相同的制造资源,在进行组合时,制造资源进入制造单元的初始状态也有可能是不同的,从而对制造情景识别结果也不同。因此,制造资源的状态是影响制造情景的因素之一。

(3)工艺

制造过程中的工艺特征,如工艺类型、工艺参数等,也是影响情景因素之一,图2中用P表示工艺特征的集合。制造系统内的需求不断变化,面对不同的任务需求会有不同的工艺规程,即使面对相同的任务需求,也可能有多种不同的加工路线,甚至对于同路线的工艺,也常常会有某些工艺参数的变动,由此导致情景识别时的初始条件不同,从而影响情景识别的判断结果。

(4)工况实时状态参数

加工过程中的机床工况实时状态参数(如扭矩、电流和温度等)反映了加工的实际情况,这些参数也影响了对制造情景的识别,图2中用PARM表示这些参数的集合。在加工过程中,适宜的工况实时状态参数能够保证加工过程的稳定性和产品质量,工况实时状态参数的变化对产品的最终质量有着深远的影响,控制好工况实时状态参数,是保证产品质量的重要手段。因此,加工过程中的工况实时状态参数也是影响情景的重要因素之一。

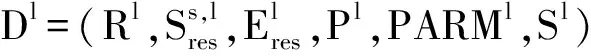

综上所述,制造情景的识别是综合了制造资源组合、制造资源的初始状态、工艺、工况实时状态参数等个体状态,并对这些状态形成的组合的整体认知。对这种组合状态的整体认知,即是构建情景识别函数S=f(job,R,RES,P,PARM),以反映个体状态的变化如何影响制造情景的整体变化,并利用job,R,RES,P,PARM这些个体状态对制造情景进行识别的过程。其中:job表示制造单元的任务,R表示资源的集合(以表示制造单元组成),RES表示资源状态的集合,P表示工艺类型及参数的集合,PARM表示工况实时状态参数的集合。本文提出的基于贝叶斯网络的情景识别方法即利用个体状态与制造情景间的概率因果关系建立情景识别函数,并依据个体状态对制造情景进行求解。

2 基于贝叶斯网络的制造情景识别

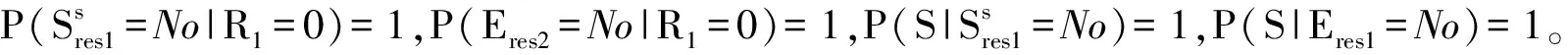

本文引入贝叶斯网络建立制造情景识别模型(Manufacturing Situation Recognition Model, MSRM)。用贝叶斯网络中的节点表示上述影响制造情景的因素(制造单元的组成、制造资源状态、工艺、工况实时状态参数)和制造情景,并用有向弧表示它们之间的因果关系。当已知影响制造情景的因素(个体状态)时,利用这些个体状态与制造情景之间的概率因果关系推理预测出相应的制造情景。

2.1 制造情景识别模型

结合制造情景识别问题的实际处理过程以及贝叶斯网络模型的特点,采用有向图方式表达制造情景识别过程中个体状态间、个体状态与情景间的关系,定义制造情景识别模型MSRM=X,E,P,其中:X={X1,X2,…,Xn}为网络中所有节点的集合,表达制造情景识别过程中个体状态和制造情景的可行状态取值;E={eij,1≤i≤n,1≤j≤n}为连接节点之间的有向边集合,表示各种状态间、状态与情景之间的概率依赖关系,eij表示从节点Xj指向节点Xj的一条有向边;P={P(Xi|(π(Xi)),Xi∈X)}为网络中各节点变量的条件概率分布,表示状态与状态间、状态与情景之间的因果关联强度,π(Xi)⊆{X1,…,Xi-1,Xi+1,…,Xn}表示Xi的所有父节点的变量集合,π(Xi)=∅,则该变量没有父变量,只需给出其先验概率分布。

2.2 MSRM节点类别

对数据进行处理是构建贝叶斯网络和实现制造情景识别的基础,其关键在于提取反映制造情景的敏感特征。根据第1章对制造情景及其影响因素的分析,MSRM节点集合可以进一步分为几个无交叉子集X=S∪R∪RES∪P∪PARM,其中:S为制造情景变量子集,R为制造资源变量子集,RES为制造资源的状态变量子集,P为加工工艺变量子集,PARM为工况实时状态变量子集。

(1)制造情景节点S制造情景是对个体状态组合进行的整体认知结果,通常面向任务或工艺要求。本文将制造情景作为贝叶斯网络中需要推理的节点,节点取值即为制造情景状态。例如若一任务对产品粗糙度有较高要求,则需要识别的情景为组合状态能否满足对产品的粗糙度要求,节点状态取值1或0分别表示该组合状态能或不能满足粗糙度要求。

(2)制造资源节点R制造资源节点反映制造单元的组成成分,包括机床、刀具、夹具和量具等。每个节点代表一个制造资源实例,节点状态取值1或0分别表示制造单元中有或无此制造资源的参与。

(4)工艺节点P加工工艺也是影响制造情景的因素,好的工艺不但能简化加工难度,而且能保证产品质量。本文将工艺作为贝叶斯网络中的一类节点P,其中每个节点代表工艺类型或一个工艺参数。例如加工某通孔零件有3种工艺(如铰孔、磨孔、镗孔),则工艺类型节点状态的取值分别为1(铰孔)、2(磨孔)、3(镗孔),工艺参数若为连续值,则可将其离散化或令其服从某连续分布。

(5)工况实时状态参数PARM制造过程中的实时状态信号(如温度、电流、振动和扭矩等)体现了实际的情景。本文将制造单元的工况实时状态参数作为贝叶斯网络中的一类节点PARM,其中每个节点代表一个参数变量。特征提取是制造单元情景识别中很重要的步骤,准确选择反映制造单元情景的信号和对信号进行适当处理,是提高情景识别准确率的关键因素。实时状态信号一般在时域、频域和时频域上进行处理,例如对温度、电流、振动等信号,可在时域上取其均值、方差、均方根值反应其平均水平和变化情况。

2.3 MSRM有向边取向规则

MSRM中的有向边集合表示父节点对子节点有因果影响。因为个体状态的变化最终导致制造情景发生变化,所以制造情景受制造资源、制造资源状态、工艺和工况实时参数的影响,但制造资源状态只在该制造资源参与制造单元加工时才会对制造情景造成影响;个体状态与制造情景之间有明显的概率上的因果关系,但个体状态间的关联关系难以确定,本文假设个体状态之间不相互影响,这种假设与贝叶斯网络中的独立性假设相契合。研究表明,在这种独立性假设下,往往能够取得不错的效果[12-13]。因此,根据上述因果影响关系和独立性假设制定有向边取向规则,得到MSRM中任意节点的可行父节点集合π(Xi),

π(Xi)=

2.4 MSRM概率参数

节点变量的不同取值代表个体状态和制造情景的不同可行状态,节点变量不同取值组合下的条件概率表示状态的组合与制造情景间概率上的因果关系。确定了情景识别的网络结构后,就可以从历史数据中学习出真实反应情景节点与个体状态节点间关系的条件概率。

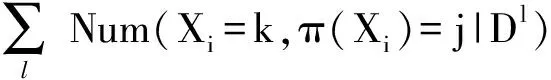

在MSRM中假设个体状态之间不相互影响,将变量间的条件独立关系用于链式规则,使联合概率分布可以采用式(1)进行计算,从而降低了模型的计算复杂度,提高了因果关系获取的效率。

(1)

(2)

由于网络节点变量为离散变量,式(2)可改写为

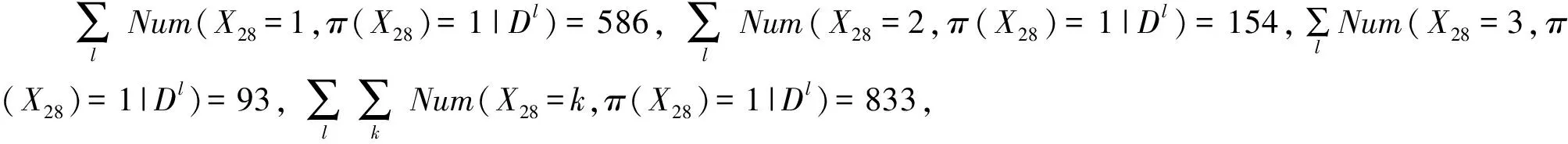

(3)

式中χi,j,k,l为样本Dl的特征函数,

(4)

利用拉格朗日乘数法可求得如下θi,j,k极大似然估计值:

(5)

(6)

至此,基于贝叶斯网络的制造情景识别模型已建立完成,MSRM模型如图3所示。

2.5 制造情景识别

根据贝叶斯公式推理

(7)

3 案例分析

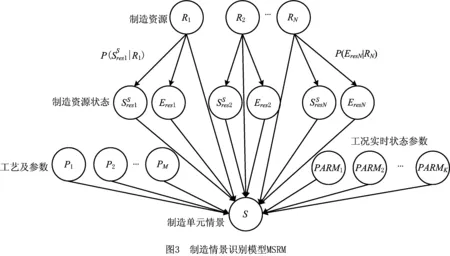

下面以加工某航天箱体零件的内圆通孔为例,阐述本文基于贝叶斯网络的制造情景识别方法。已知对该箱体零件的要求为小批量生产,加工的内孔直径为φ25 mm,孔深15 mm,加工精度为IT 7。在历史加工过程中已经出现过两条加工同种类型零件的工艺路线以及所用的制造资源组合,如表1所示。由于加工过程中的夹具和量具状态(随使用次数磨损)在短期内没有变化,本案例未将其列入影响制造情景的因素之内。为了对制造情景进行识别,采用本文所提方法建立情景识别模型。

表1 历史工艺路线与制造资源

3.1 制造情景识别模型构建

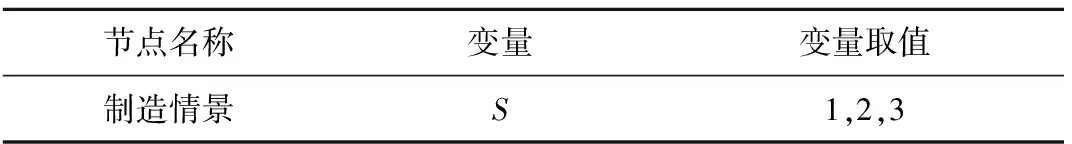

首先,根据制造任务分析确定制造情景节点、工艺节点、制造资源节点、制造资源初始状态节点、工况实时状态参数和突发状况节点。其中,制造情景S选择为对粗糙度的识别,节点取值为1表示表面粗糙度为0.8 μm,取值为2表示表面粗糙度为1.6 μm,取值为3表示表面粗糙度为3.2 μm,如表2所示。

表2 制造情景节点及变量信息

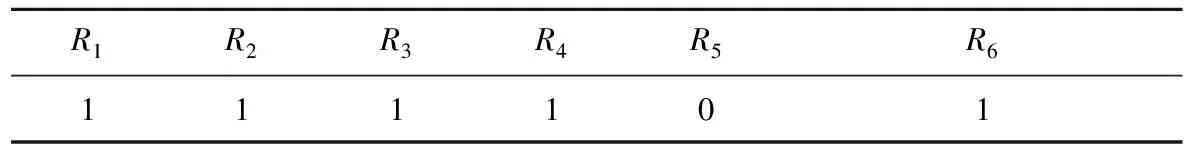

制造资源节点有R1,R2,R3,R4,R5,R6共6个,其所代表的制造资源如表1所示,R1=1表示制造单元中有镗铣床TX6113D,R1=0表示制造单元中没有镗铣床TX6113D,其他制造资源节点类似,节点及变量信息如表3所示。

表3 制造资源节点及变量信息

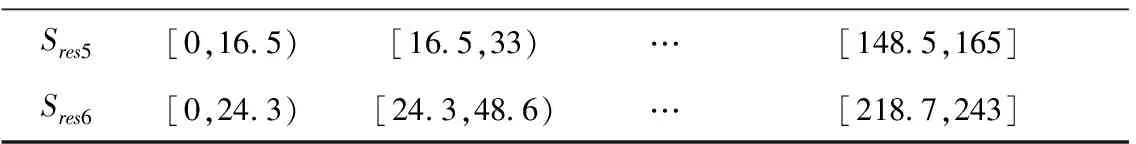

表4 制造资源初始状态离散表

续表4

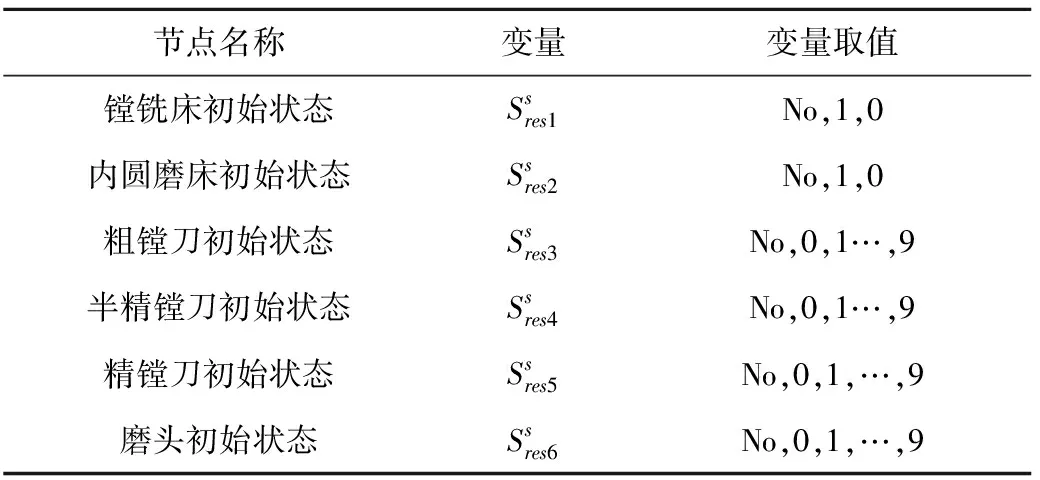

表5 制造资源初始状态节点及变量信息

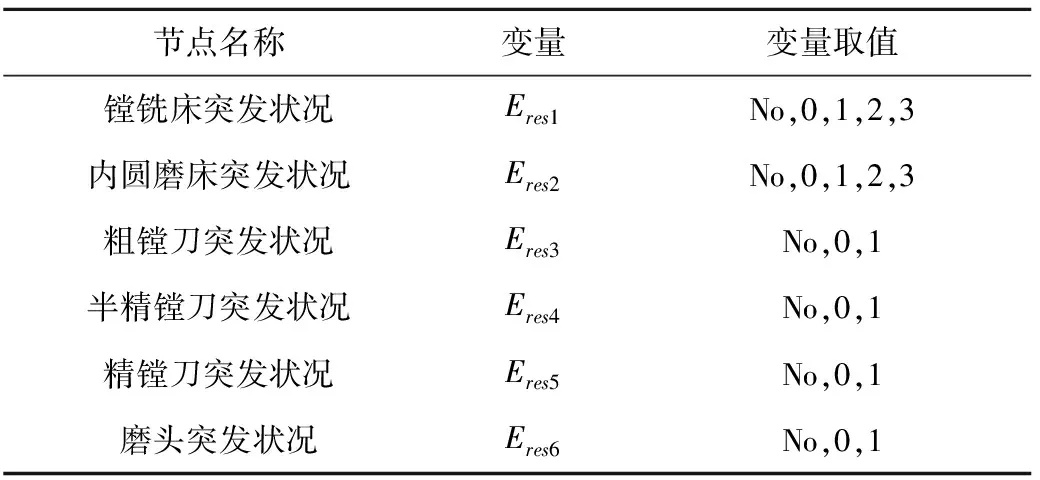

制造资源突发情况节点Eres有6个,节点及变量信息结果如表6所示。其中:Eresi=0,1,2,3(i∈1,2)表示加工过程中的正常加工、突然断电、切削液停止供给、打刀等;Eresi=1(i∈3,4,5,6)表示加工过程中出现崩刃等突发状况,Eresi=0则为正常加工。

表6 制造资源突发状况节点及变量信息

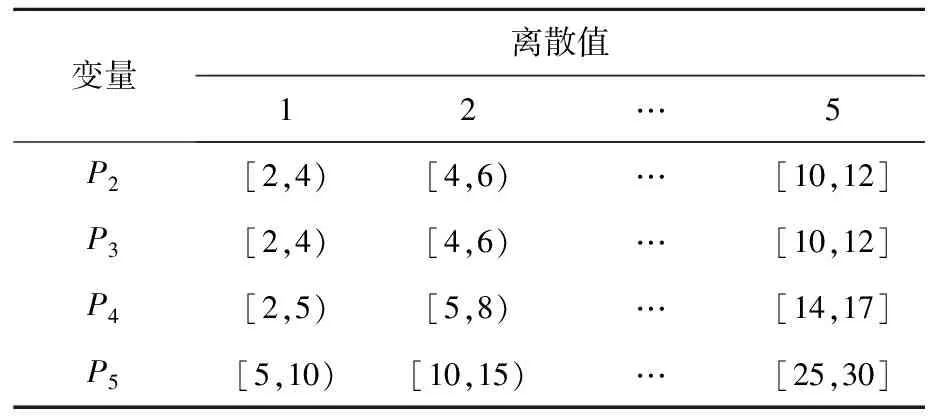

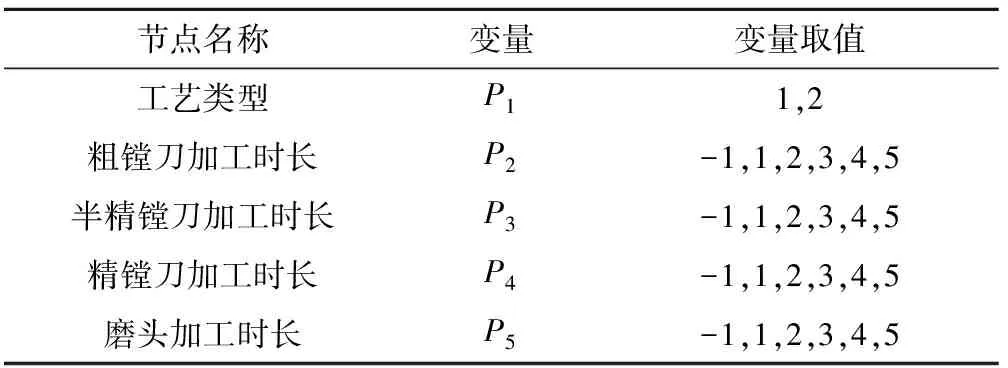

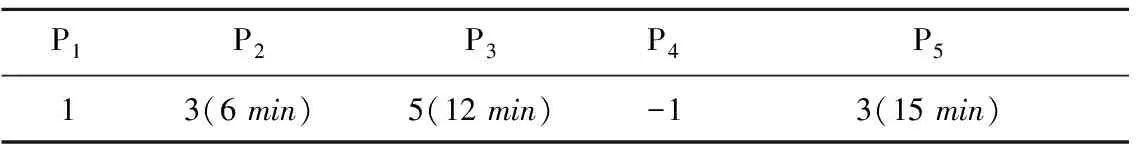

工艺节点有5个,P1为工艺类型节点,P1=1表示制造单元采用工艺路线1,P1=2表示制造单元采用工艺路线2。P2,P3,P4,P5分别表示采用粗镗刀、半精镗刀、精镗刀、磨头的加工时长,以min为计量单位,同样通过等宽法进行离散,离散结果如表7所示,若加工过程中未涉及某工艺,则该节点变量取值为-1。工艺节点及变量信息如表8所示。

表7 工艺节点离散

表8 工艺节点及变量信息

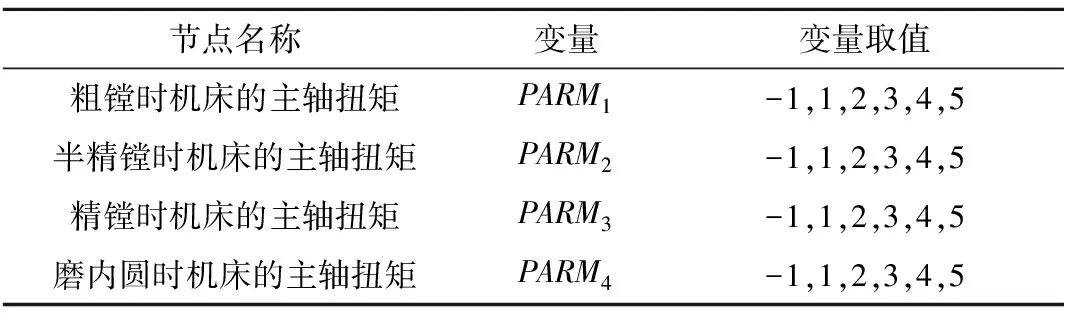

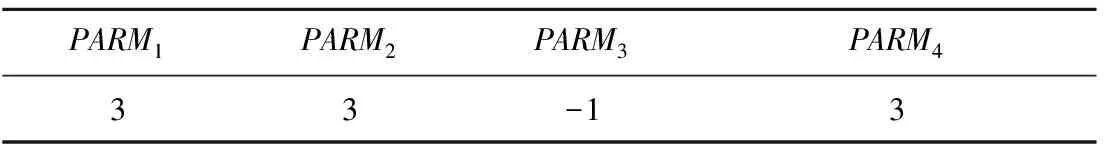

工况实时状态参数节点PARM共4个,PARM1,PARM2,PARM3,PARM4分别表示粗镗、半精镗、精镗、磨内圆时机床的主轴扭矩,取值为单个零件加工时间段内采样点的均值,用来表示粗镗、半精镗、精镗、磨内圆时主轴扭矩的一般水平,离散结果如表9所示。若制造过程中不涉及某工况,则该变量取值为-1,工况实时状态参数节点及变量信息如表10所示。

表9 工况实时状态参数离散

表10 工况实时状态参数节点及变量信息

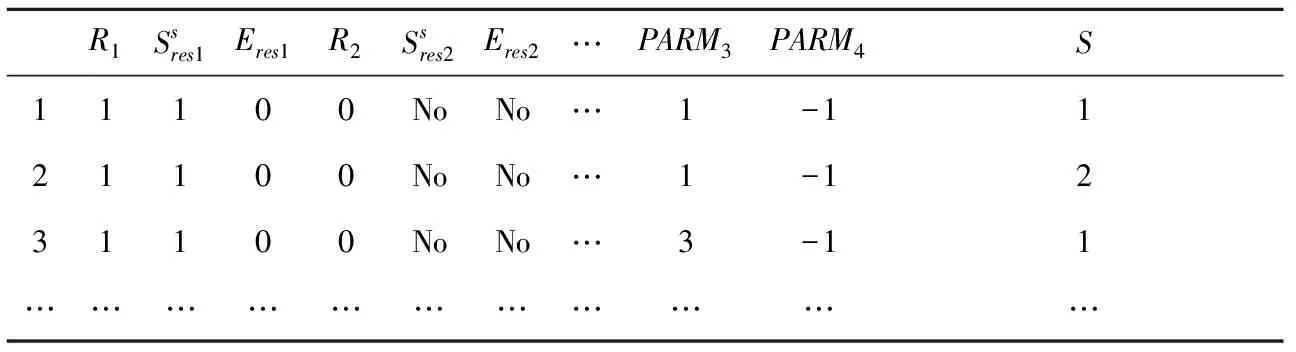

3.2 概率参数学习

表11 历史样本数据表(部分)

表12 MSRM条件概率表(部分)

由此,建立完整的制造情景识别贝叶斯网络模型,如图4所示。

在此基础上,根据新制造任务的制造资源等个体状态数据,经式(7)推理计算后可得该加工条件下的表面粗糙度状态。

3.3 基于MSRM的情景识别

3.3.1 算例1

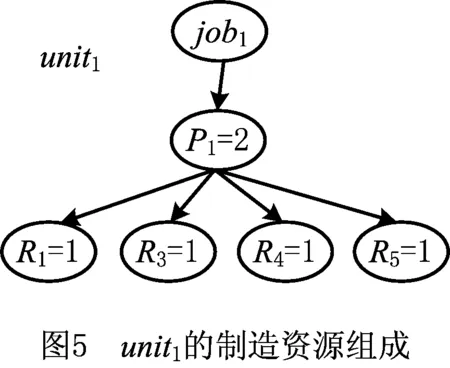

现已知新加工任务job1要求加工精度为IT7,表面粗糙度1.6 μm,选择工艺路线P1=2,进行资源重组后的制造单元unit1组成为:镗铣床TX6113D(R1)、粗镗刀(R3)、半精镗刀(R4)、精镗刀(R5)。如图5所示,判断其是否能满足加工要求。

制造单元unit1内的个体状态为:镗铣床TX6113D:正常;粗镗刀:已使用150 min;半精镗刀:已使用120 min;精镗刀:已使用102 min;加工工艺为:粗镗6 min,半精镗6 min,精镗12 min。加工过程中未出现突然停机、刀具崩刃等突发状况,如表13~表16所示。

表13 工艺P

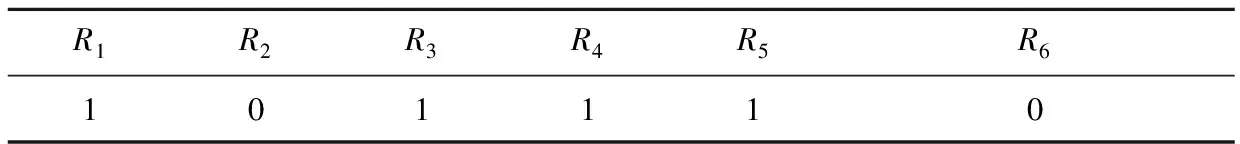

表14 制造资源R

表15 制造资源状态

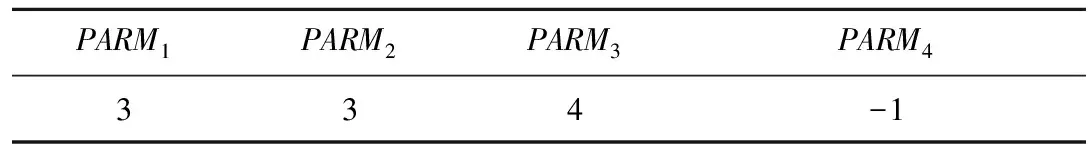

表16 工况实时状态参数PARM

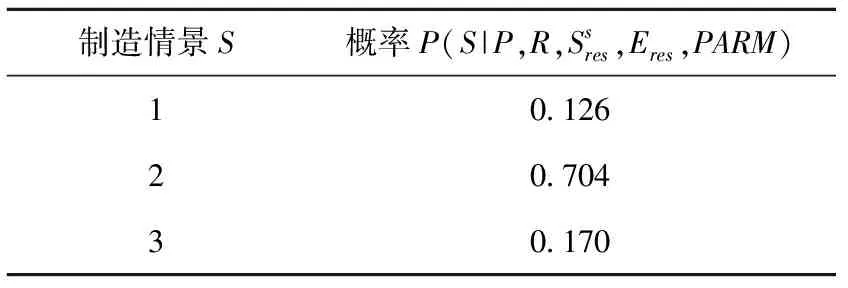

根据个体状态和所建立的MSRM,按照式(7)得出制造情景概率分布,如表17所示。

表17 制造情景概率分布

得到预测结果S=2,即粗糙度为1.6 μm,该制造单元的组合状态能够满足加工精度要求,制造情景识别结果与实际结果相符。

3.3.2 算例2

现客户需要一同种类型的零件,但要求加工精度为IT7,表面粗糙度要求0.8 μm,根据加工要求上面制造单元解散进行资源重组后的制造单元unit2组成为:镗铣床TX6113D(R1)、内圆磨床M215A(R2)、粗镗刀(R3)、半精镗刀(R4)、磨头(R6)。如图6所示。

由图6可知,重组后的制造资源R1,R3,R4由制造单元unit1解散而来,重组后制造单元unit2内的个体状态如表18~表21所示。

表18 工艺P

表19 制造资源R

表20 制造资源状态

表21 工况实时状态参数PARM

PARM1PARM2PARM3PARM433-13

unit1按计划完成加工,加工后制造资源的状态变化为:镗铣床TX6113D:正常;内圆磨床:正常;粗镗刀:已使用156 min;半精镗刀:已使用126 min;精镗刀:已使用114 min。磨头已使用30 min,加工过程中未出现突然停机、刀具崩刃等突发状况。

根据个体状态和建立的MSRM,按照式(7)得出制造情景概率分布,如表22所示。

得到结果S=1,即粗糙度为0.8 μm,该制造单元能够满足加工精度要求,制造情景识别结果与实际结果相符。

4 结束语

本文面向制造情景的识别需求,针对制造系统内资源不断动态组合导致的组合状态复杂多变等问题,提出基于贝叶斯网络的制造情景识别模型。通过对制造资源、制造资源状态、工艺、工况实时状态参数等个体状态进行分析,建立了面向加工任务的制造情景识别模型。通过对某航天箱体加工零件生产的实际验证表明,该方法能够有效识别制造单元内的制造情景,为制造系统的自适应决策提供支持。