基于用户期望符合度的数控机床质量评价及控制策略

2018-12-19张根保

王 扬,张根保

(重庆大学 机械工程学院,重庆 400030)

0 引言

数控机床结构复杂、种类繁多,其产量和技术水平在很大程度上代表了一个国家制造业的技术水平和综合实力。随着社会科学技术的不断发展和企业生产水平的不断提高,用户对数控机床的应用可靠性、精度保持性、性能稳定性和工作安全性等指标的要求越来越高[1]。机床在使用过程中一旦出现质量问题,不仅影响机床用户的正常生产,还会对机床生产企业的售后维修成本、企业信誉度、客户满意度等造成严重损失,因此对机床产品的质量进行综合、定量评价显得尤为重要。目前已有很多学者对质量评价方法进行了研究,张根保等[2]应用模糊物元理论分析多个质量特性和属性特征,建立了数控装备的综合评价模型;尹超等[3]结合复杂机电产品关键装配工序物料损失的特点,对关键装配工序物料质量损失评估及预警方法进行了探索和研究;苏凡囤等[4]将DS(Dempster-Shafer)证据理论和层次分析法(Analytic Hierarchy Process, AHP)应用于工程机械的维修质量评价,建立了基于DS/AHP的总体评价模型;李小彭等[5]提出基于三化综合设计法的产品质量模糊综合评价模型,对产品设计方法和总体质量进行评价;Azadeh等[6]对多个质量特性指标进行研究,提出基于数据包络模型分析、主成分分析和数值分类法的综合评价方法。

以上方法从不同角度对机械产品进行了质量评价,但大部分仍采用专家评分的方法,该方法主观性太强,评分缺乏物理意义,适用对象不明确,根本原因在于对于产品质量定量化建模的依据不充分。质量评价研究中,从用户使用产品的角度进行研究更具有理论和实际意义。因此,本文将产品使用质量作为研究对象,对于其定义为产品质量实际指标与用户期望分布的符合程度,首次引入用户对产品参数的期望分布函数和期望符合度函数,从而有效量化模糊的产品使用质量概念。通过马氏距离建立质量损失模型,利用用户预期与产品效用耦合的方式,从如下方面对质量评价及控制方法进行完善:①建立定量化数控机床产品质量评价指标体系;②利用效用预期符合度函数分析各指标间的关系并实现综合评价指标的归一化,从而明确质量评价函数的物理意义。传统定义中,用户需求为一组固有质量特性参数向量,本文用户需求的定义改进为质量特性用户期望分布,在该定义下,模型能够对不同用户的需求差异进行建模。同时,质量特性参数与用户期望偏差的计算由具体数值相减,转变为计算相应参数向量到分布中心的平均马氏距离,消除了量纲和尺度因素带来的质量特性间的差异。算例表明,该方法能够有效分析机床产品整机质量,并为生产过程优化提供有力支撑。

1 用户期望符合度函数

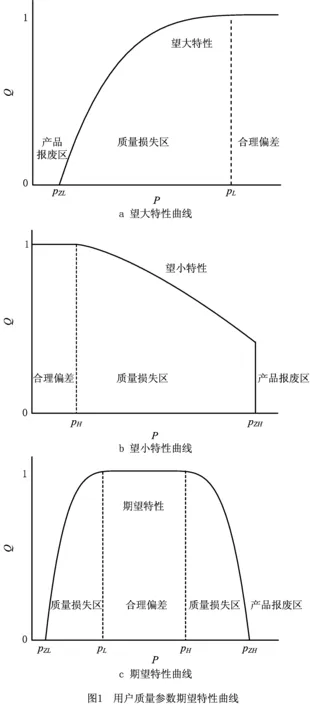

用户对机床产品的质量参数特性期望主要有望大特性、望小特性和期望特性3种[7-8],如图1所示。望大特性质量参数包括质量下界PL和质量损失零点PZL,当质量参数高于质量下界时,质量参数符合度Q=1,即用户对于该质量参数达到期望;当质量参数低于PL时,该质量参数存在损失,低于PZL时,产品被评定为报废。同理,望小特性曲线与期望特性曲线分别存在各自的质量上界PL和质量损失零点PZH。

望大特性的质量参数包括平均无故障工作时间MTBF、平均精度保持时间、平均维护保养间隔时间;望小特性的质量参数包括平均故障维修时间、平均故障维修费用、机床能耗;期望特性的质量参数包括产品外观参数、安装尺寸。

不同用户对质量参数特性的期望不同,特别是对用途较为宽泛的通用机床产品,用户期望差异往往很大。例如,汽车生产线中的通用机床产品一旦发生故障会产生巨大的停产损失,用户对机床平均无故障工作时间的要求非常高;用于普通生产企业单件生产的通用机床产品对平均无故障工作时间的要求相对较低。作为生产企业来说,不能因为某个具体客户的期望去调整大批量产品生产的过程控制能力,否则既增加成本又浪费资源。因此,在本文建模中假定质量上下界和质量零点服从正态分布,从而描述用户群体对质量参数期望的差异;望大特性与望小特性可以看作为期望特性中PL均值为0和PH均值为+∞的特殊情况。则对于某一具体质量参数X,用户的期望符合度Q计算方法为分段函数:

(1)

式中:质量参数X服从相应的分布函数,通过企业质量数据采集和分析对其进行拟合与趋势检验,并采取相应的控制策略;LL(X)和LH(X)分别表示相应区间的质量损失函数,通过与其关联的参数链进行建模计算。

2 多元参数综合质量评价

2.1 多元质量参数建模

产品质量表示为一组固有特性满足要求的程度[9],由多个质量特性组成,且其外在和内在特性综合作用的结果构成了产品的适用性,即产品在使用过程中满足用户需求的程度[10-11]。传统的质量评价方法通过质量参数直接计算质量指标,形成相应的质量评价指标向量,该向量对应的物理意义较为模糊。本文在建立顾客质量期望分布的基础上,计算产品实际指标分布向量与顾客期望分布向量的马氏距离,以此描述产品实际的质量分布与用户期望分布的差距,从而更为直观地对产品质量进行评价。马氏距离表示数据的协方差距离:

(2)

马氏距离和变量的量纲与尺度无关,由标准化数据和中心化数据(即原始数据与均值之差)计算出的两点之间的马氏距离相同,因此非常适合于对产品质量特性进行评价。本文产品实际质量参数分布与用户期望分布的偏差通过马氏距离进行建模,在此基础上计算用户期望符合度的质量损失函数LL(X)和LH(X)。不同质量参数对应的质量损失函数不同,本文以数控机床产品为研究对象,取平均无故障工作时间、产品平均维修费用、产品精度寿命和产品能耗4个质量特性参数为例,对质量损失函数进行建模。

2.1.1 平均无故障工作时间质量损失建模

(3)

当平均无故障工作时间达到用户可接受的最小平均无故障工作时间时,故障数偏差达到最大,即

(4)

根据用户期望符合度函数的定义,在临界质量损失X1L处的质量损失期望为0,质量损失零点X1ZL处的质量损失期望为1。因此,建立的质量损失函数

(5)

该质量损失函数建立在用户期望符合度的衰减过程随故障数与预期的偏差增大线性递减的基础上。平均无故障工作时间X1作为评价产品可靠性的重要指标,在本文符合威布尔分布,其概率密度函数

(6)

式中,k,λ分别为分布的形状参数、尺度参数。本文通过采用定时截尾方法对机床进行试验,综合机床产品售后收集的数据进行分析,利用软件拟合威布尔分布,并进行分布检验和参数估计。质量损失函数中相减的部分用马氏距离的平均值进行计算,其余部分用期望进行计算,即

(7)

此处,平均距离函数的第一个参数X1L为计算中心距离的目标分布。

2.1.2 产品平均维修费用质量损失建模

维修分为预防性维修和修复性维修,主要包括故障检测、隔离、拆除、换件或修复、安装、调试、检验等维修活动[12]。为了度量产品维修性,选取平均维修费用作为质量特性参数,记为X2,该质量特性属于望小特性。在固定时间段T内,机床需进行ε类预防维修工作在总的ε类预防性维修工作中,αk为第k类预防性维修工作的频率。机床共有L个单元,对于第l个单元,bl是按照预防性维修工作要求对单元l完成维修所需费用。θk是与第k项预防维修工作有关的单元,通过布尔型函数bool(θk,l)可以得到l单元是否维修。若l单元需要维修,bool(θk,l)=1;不需要维修则bool(θk,l)=0。系统共有L个单元。预防性维修所需费用按下式确定:

(8)

机床在运行时间段T内进行修复性维修工作的平均修复费用

(9)

(10)

(11)

质量损失用平均修复费用与用户可接受的偏差计算,当达到最大偏差时,质量偏差为1,用户期望符合度函数为0:

ΔC=X2-X2H;

ΔCmax=X2ZH-X2H。

(12)

以线性递减的情况进行建模,则质量损失函数

(13)

2.1.3 产品精度寿命质量损失建模

机床的精度主要包括几何精度、定位精度、重复定位精度、传动精度和工作精度,建模时通常选取对该机床质量影响敏感性高的精度指标进行评定。由于数控机床精度衰退周期长、测试成本高,通过连续试验的方法检测精度保持性,对机床进行质量评价不现实。实际评定时采用精加工工序加工标准试件的方法来测量试件精度随时间变化的值,通过计算分析标准试件精度衰减规律来预测机床的精度寿命。精度寿命属于望大特性,记为X3。

取q个标准试件进行测试,记录第i个试件在t1,t2,…,tω时刻的精度值分别为e1,e2,…,eω。然后定义机床综合精度指数,描述机床各项精度的平均劣化程度,在此映射为试件的精度随时间不断衰减,计算公式为

(14)

式中:eip为精度指标的实测值,eis为精度指标的允许值。根据收集的精度随时间的变化值与计算的综合精度指数,运用最小二乘支持向量机(Least Square Support Vector Machine, LS-SVM)预测机床的精度保持时间,即设定其训练样本为(t1,Λ1),(t2,Λ2),…,(tω,Λω),使用LS-svmlab工具箱进行拟合,获得机床综合精度指数Λ与检测时间t的回归模型,最后以精度的失效极限值作为输入量,根据回归模型计算各标准试件的精度失效时间。则精度寿命质量损失函数

(15)

推导过程同X2。

2.1.4 产品能耗质量损失建模

机床能耗是评价机床环境性能的重要指标之一,使用阶段的能源消耗主要来源于机床运行能耗和所处车间的外围设备(如中央空调、照明设备等)能耗[13]。机床能耗属于望小特性,记为X4,

X4=Wd+We。

(16)

式中Wd是与切削负载无关的系统(包括冷却系统、辅助系统、外设系统和液压系统)功率,且只与其使用状态有关,

(17)

式中ci为某个能耗子系统的功率,与时间无关。数控机床与负载直接相关的能耗子系统主要由主传动系统和进给系统组成。对于与系统切削相关的系统,其功率

(18)

因此

(19)

特定批次的机床能耗属于定值,因此,X4为常数向量。其质量损失函数推导同X2

(20)

2.2 用户期望符合度向量

各质量参数的用户符合度向量随时间不断变化,记为

Q(t)=[Q1(t),Q2(t),…,Qd(t)]。

(21)

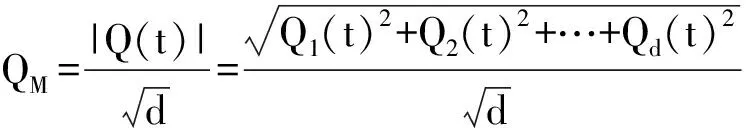

式中d为选取的质量评价参数总数。则用户符合度向量的模归一化后即为当前产品的质量综合评价值QM,

(22)

向量函数的导数h(t)为当前产品质量下降或上升的趋势,

(23)

向量到达全1向量的方向向量j(t)为产品质量提升到用户满意的最短路径,即为产品质量提升的最优方向,

j(t)=[1-Q1(t),1-Q2(t),…,1-Qd(t)]。

(24)

该建模过程为产品的质量目标和质量状态给出了明确定义,所建立的最优路径能够确定优先提升的敏感质量参数,从而为质量改进措施提供充分依据。

3 应用实例

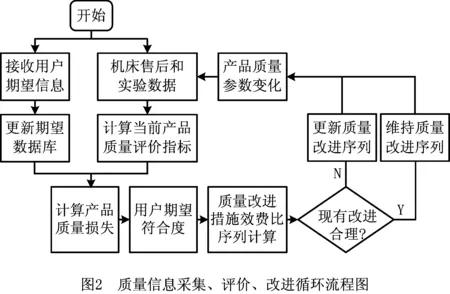

本文以某企业数控磨床质量综合评定与质量改进过程为例,对前文所提出模型进行验证,最终得出符合企业与市场实际需要的质量提升策略。产品质量信息采集、评价、改进循环的详细流程如图2所示。

3.1 数控磨床质量评价

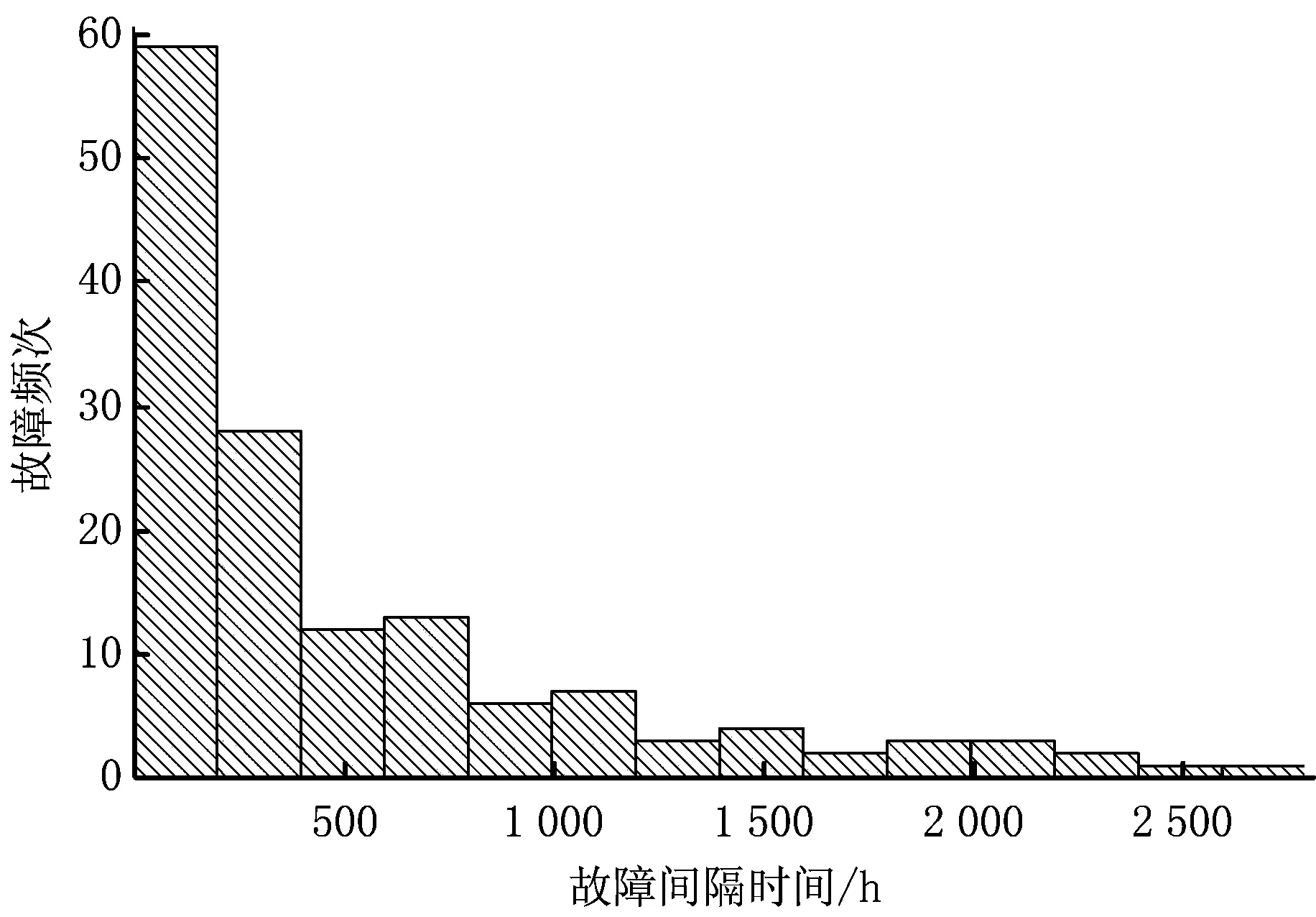

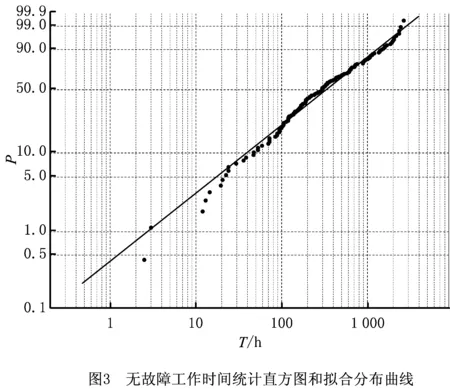

某企业对该厂MKS16系列数控磨床进行质量综合评价,并根据评价结果提升质量。机床可靠性评价通过收集实验故障数据和售后故障数据,进行故障分析。利用威布尔分布检验并拟合故障数据,得到无故障工作时间分布X1。将148个故障间隔时间数据分为14组,绘制统计直方图并拟合威布尔分布曲线,如图3所示。

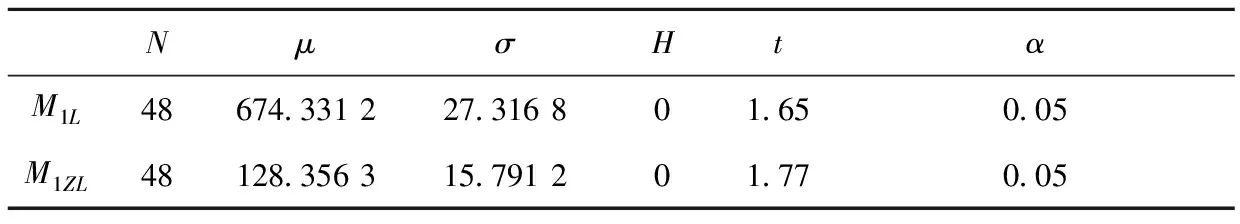

拟合结果为:形状参数k=0.881 46,尺度参数λ=499.691 78。利用MATLAB在显著性水平5%条件下对该结果进行检验,检验结果为:H=0,P=0.565 4。测试统计量的值ksstat=0.064 0小于临界值cv=0.111 2,表明不拒绝该假设。同理,对用户期望进行调研,利用正态分布进行拟合,得到M1L和M1ZL的分布。参数及检验水平为0.05的t检验结果如表1所示。

表1 M1L和M1ZL分布拟合及检验参数

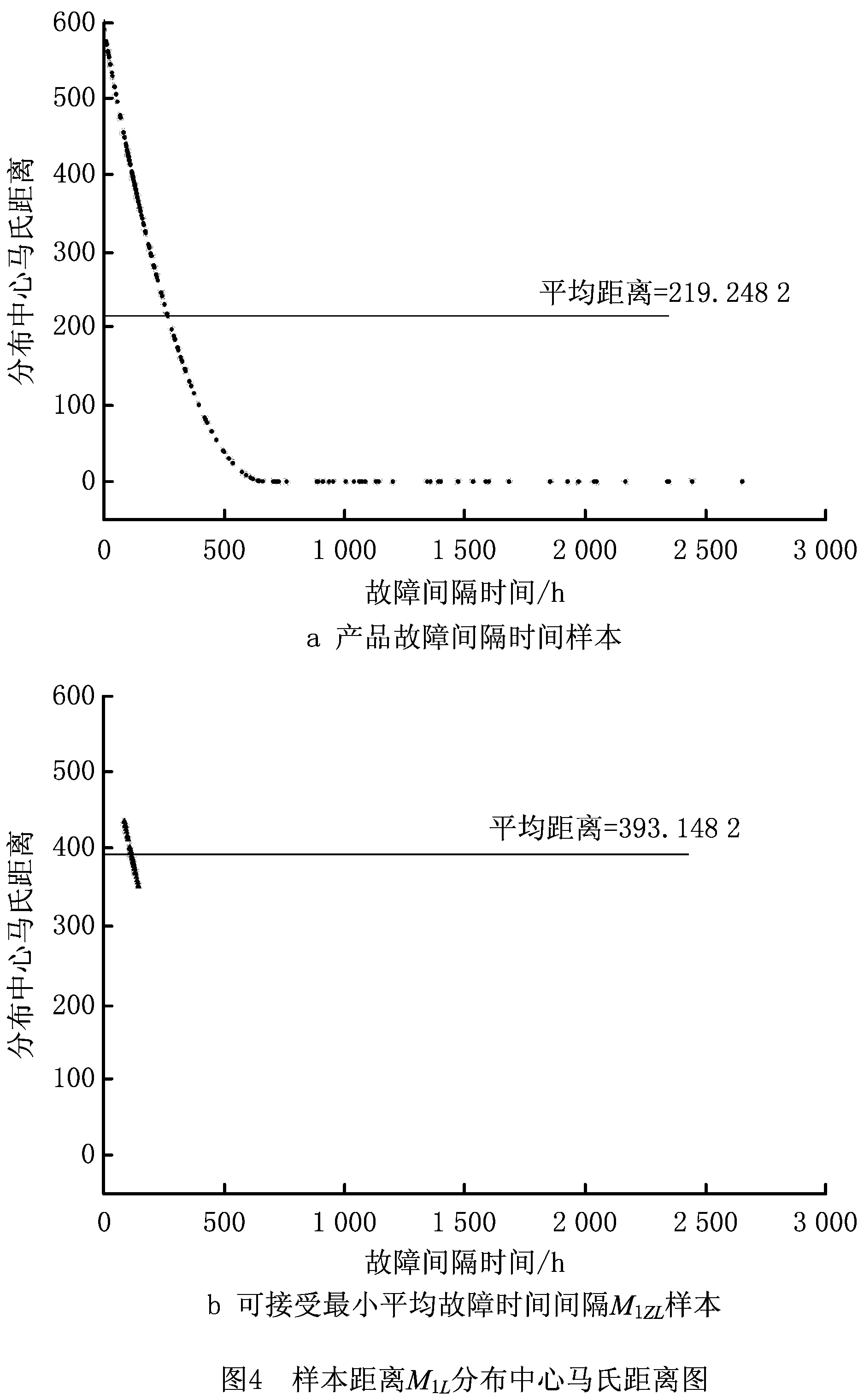

根据望大特性的定义,需要对数据进行筛选,大于M1L的数据在计算质量损失时被认为没有偏差,即修正为M1L的均值。则质量损失

=393.148 2;

=0.134 6。

该结果可以用图4表示。

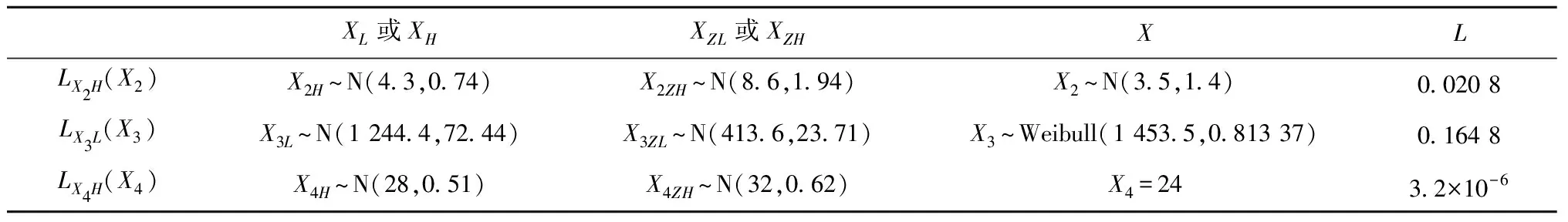

同理可计算其他3个质量参数的损失,因为该计算不是本文的重点,所以直接给出结果,如表2所示。

表2 质量参数分布及质量损失计算

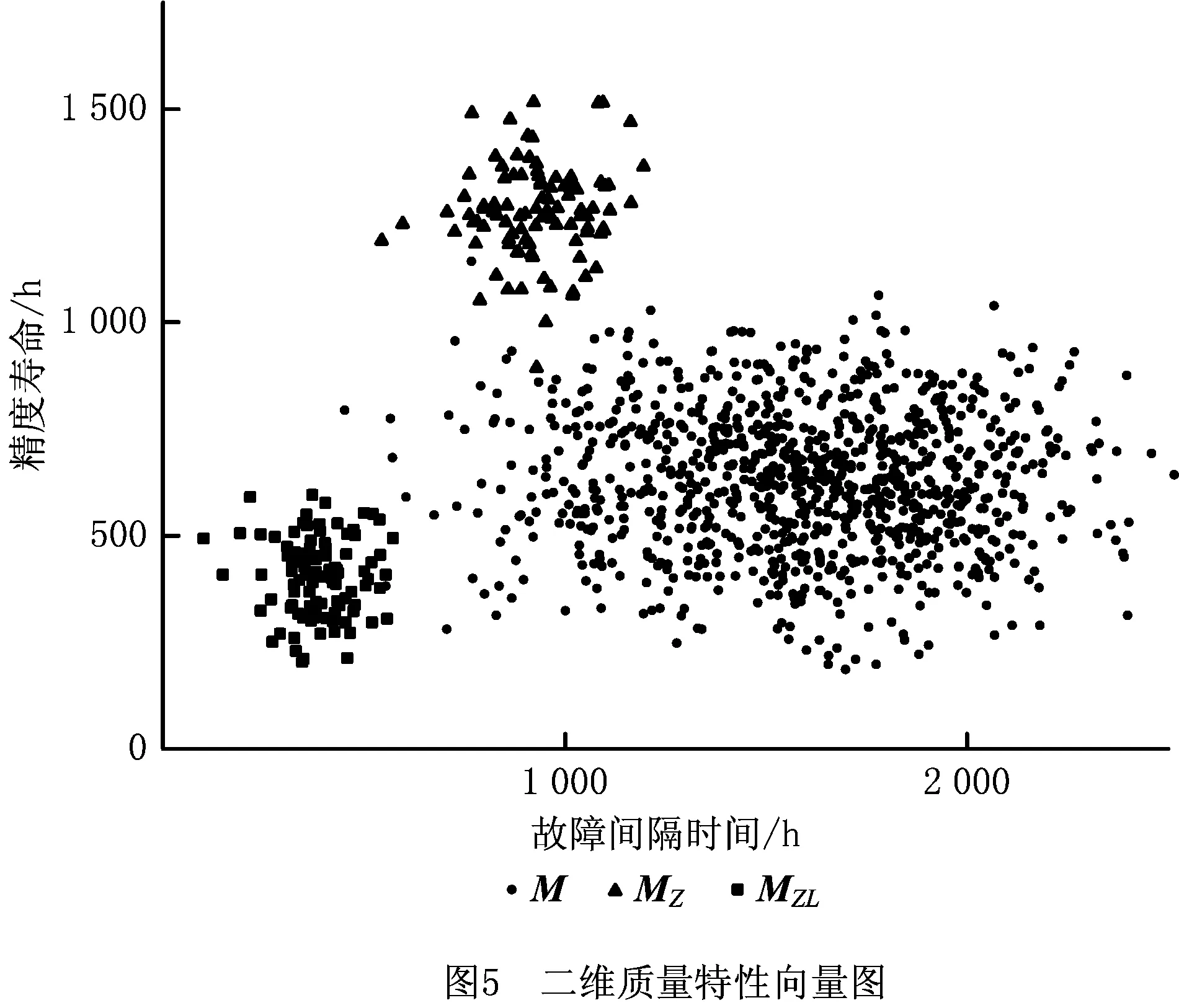

3.2 二维及多维情况分析

因为实例中各项质量特性数据的获取并不存在对应关系,不能以多维向量的形式对各项质量特性进行分析,但是二维和多维质量特性更能体现马氏距离的优越性,并且更具有理论和实际意义,所以本节以模拟数据对该情况进行讨论。选取故障间隔时间和精度寿命这两个同为望大特性的质量特性建立质量参数二维向量,即

M=(X1,X3)。

(25)

向量中的每一个元素对应一台机床的质量特性,例如M(1)=(900,1 300)表示样本中第1台机床的平均故障时间为900 h,精度寿命为1 300 h。通过模拟,产生1 000个随机机床样本向量,同时产生100个企业的MZ和MZL向量。

=521.853 3;

此项质量损失的维度可以再根据设计需要扩展到更高的维数,只要是望大特性的质量参数都可以利用该距离计算质量损失,从而极大地提升了该方法的覆盖面。

3.3 质量改进策略

根据计算结果,t0时刻各质量参数的用户符合度向量

Q(t0)=[1-1-LX1L(X1),1-LX2H(X2),

1-LX3L(X3),1-LX4H(X4)];

Q(t0)=[0.865 4,0.979 2,0.835 2,1-3.2×106]。

根据该向量可以得出如下结论:

(1)该系列数控磨床的平均无故障工作时间和精度寿命是质量提升的关键,在提升策略中优先考虑。

(2)产品的能耗较低,用户的满足程度很高,不需要较大调整,这也与实际情况吻合。

本节通过计算各质量提升措施的效用费用比,对各质量改进措施的优先程度进行评价。质量改进措施在本节有如下假设:

(1)能够在一定精度和置信度范围内确定该质量改进措施对质量参数的影响。例如,更换外购件砂轮的供应商能够将额定条件下的砂轮故障发生比例由10%下降到5%,同时精度寿命增加50 h。

(2)给定的质量改进策略下,该措施对所有产品各质量特性参数的影响是均一、独立的。例如,更换砂轮的供应商后,所有产品的平均无故障工作时间和精度寿命得到的提升一致。同时,砂轮平均无故障工作时间的提升与精度寿命的增加是独立的。

(3)各质量改进措施对产品质量参数的提升是相互独立的。例如,砂轮的质量改进措施与头架的质量改进措施对产品质量特性的影响可以相互叠加。

(4)质量改进措施的成本是可以确定的。这一条主要将技术、人工、改进周期等非经济投入的量化都折算成相应的成本,并平均到每一台出厂机床。

以上假设是为了简化各质量提升措施对产品质量特性的影响存在复杂的耦合关系的情况,该耦合关系可以通过相关性分析和聚类分析进行解耦,本文不做讨论。效费比的计算采用用户期望符合度的提升与质量改进措施成本的比值进行计算:

(26)

各质量提升措施的效费比计算结果如表3所示。

由质量改进措施效费比的计算可以看出,利用质量参数更高的供应商提供的外购件替换故障发生较多的外购件能够得到极大的效用费用比,既能够较大幅度地提升产品质量,又能够节约质量提升的成本,应该优先采用。而涉及产品设计改进的质量提升策略虽然也能提升产品质量,但是平均到单台机床的成本较高,应该在产品质量改进循环执行到一定程度,其他质量改进措施的效费比低于设计改进消费比后,再执行产品设计改进。质量改进措施属于动态循环过程,其随产品质量参数的改变而变化。

表3也说明,当产品质量水平较低时,对产品进行质量改进效果很好,即少量的投入能够得到非常大的回报;当产品质量到达一定的水平后再对产品质量进行改进时,效果很小,费用却很高。该项分析能够将产品质量改进投入所得到的效用最大化。

4 结束语

本文针对传统质量评价主观性较强、意义不明确的缺陷,引入用户期望分布来具体描述产品质量的意义。充分利用马氏距离在多元向量分布中心距离计算上无量纲化、去除尺度影响的优点,计算用户期望分布与产品实际质量特性分布的差异,建立了相应的质量损失函数。得到的用户期望符合度向量能够充分反映当前产品质量特性参数是否符合用户期望分布,以此为基础计算质量提升措施的效用费用比,指导开展相应的质量提升工作。实例表明,该方法符合工程实际,且具有较强的实用价值。