面向管路组件装配的自动化可重构柔性工装系统

2018-12-19郑联语王亚辉

樊 伟,郑联语,王亚辉

(北京航空航天大学 机械工程及自动化学院,北京 100191)

1 问题的提出

管路系统在大部分机电产品中都有应用。该系统主要由导管、管接头和一些管路附属件组成,用于输送各种介质(如水、油、气等)。在航空航天领域,管路系统是飞机或其他航天器的重要组成部分,在飞控系统、推进系统、热控系统、环控/生命保障系统中有重要的应用,其性能直接影响飞机和航天器的运行功能、可靠性和使用寿命。航空航天类管路类型繁多、接口复杂、产品整体刚度低、制造精度高,且多以单件或小批量、多样化和定制化的生产形式存在,这些问题直接加大了管路的生产制造难度[1]。

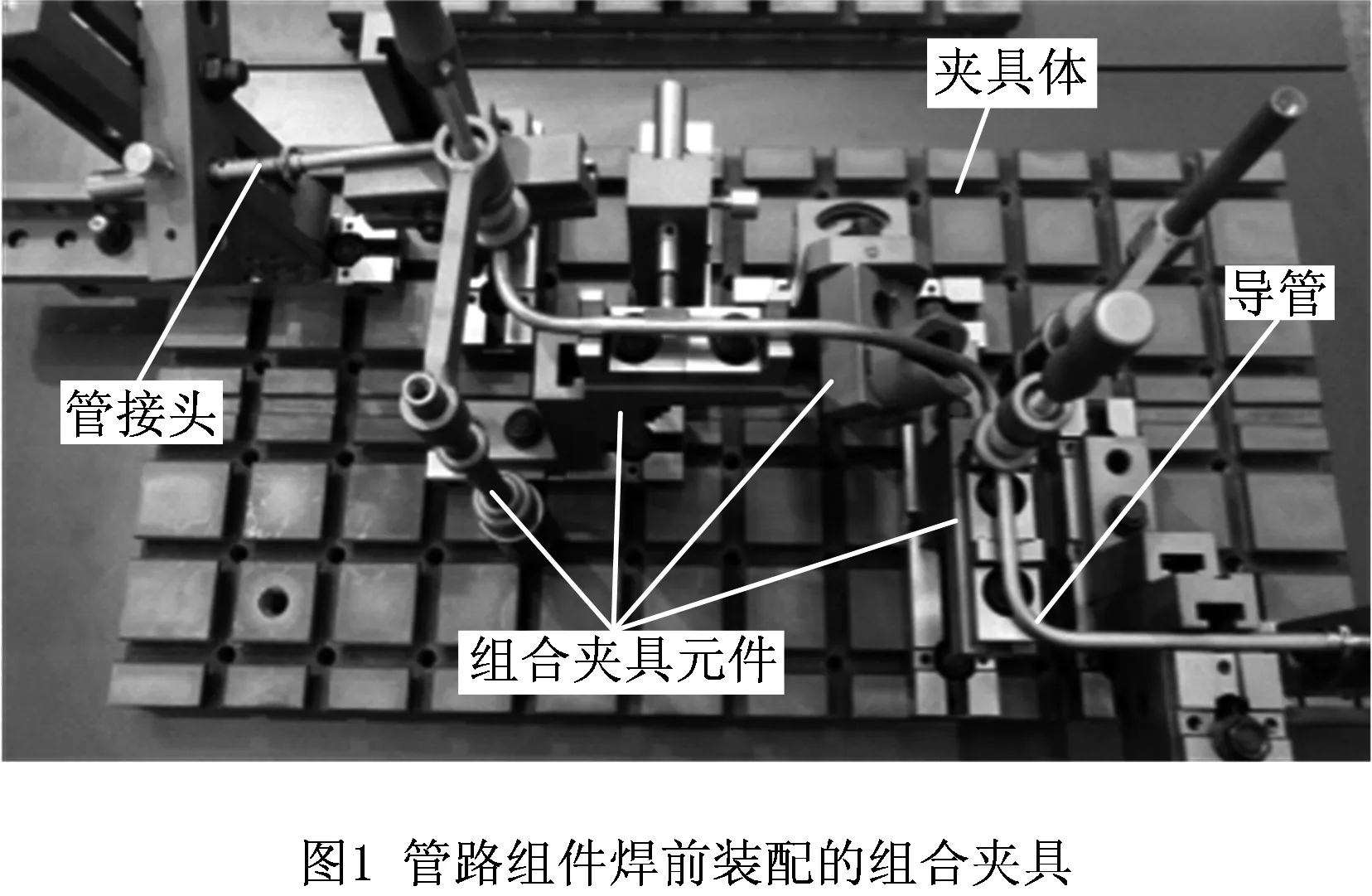

管路的生产工艺流程一般包括管路设计[2-3]、导管数控折弯[4-6]、导管产品测量[7]、管路装配及焊接[8]和管路整体产品检测等,其总体趋势是数字化集成制造[9-10]。目前,国内外学者对管路的生产工艺进行了大量研究,但对管路焊前装配工艺的研究相对较少。传统的管路装配工艺是通过组合夹具实现(如图1),并在管路装配过程中利用激光跟踪仪或其他高精密测量仪器进行辅助装配测量。这种传统的管路装配工艺主要存在以下两个问题:

(1)管路的整个装配过程全靠人工实现,严重依赖操作工人的工作经验,管路的装配夹具自动化程度较低且容易出现操作失误,管路的最终装配质量不易控制,一致性较差。另外,航空航天类管路的几何形状复杂,装配过程中管路组件的调整参数较多,而这些调整参数大多由人工计算,正确性难以保证。

(2)管路装配组合夹具一次只能装配两段导管,不适用一次性连续多段导管装配,管路的装配效率较低。航空航天类管路的几何特征和装配工艺特征各异,针对不同管路需要重新调整或设计组合夹具,使得夹具的准备时间较长,成本增加且通用性、重构性较差。

可重构自动化工装技术是解决上述问题比较合适的途径。国内外学者对可重构自动化工装技术做了不少研究,其中比较典型的有:Sela等[11]针对薄壁件的装夹需求设计了一种可重构模块化夹具系统,该夹具系统的模块化支撑元件能够在夹具体T型槽的X,Y方向上连续移动,工件的夹紧高度可通过齿轮—齿条机构进行调节;Molfino等[12]针对汽车或飞机大型薄壁件加工时无法自动调整工件定位位置的问题,提出一种基于遗传算法和有限元方法相结合的可重构智能夹具,该夹具由一系列自定位模块化的移动基座及自驱动的并联支撑机构组成,通过改变移动基座及并联支撑机构的数目、位置和形态,可在较大范围内满足不同形状工件的装夹要求;Hu等[13]针对薄壁件铣削加工问题设计了一种可重构工装系统,该工装系统通过多点支撑对薄壁件曲面外形进行吸附定位,保证了薄壁件的铣削加工精度;Müller等[14-15]针对飞机机身大部件装配问题设计了一套可重构柔性装配工装系统,解决了工装系统配置时重新编程和停机延时的问题;熊瑞斌等[16]针对飞机机身大部件对接装配问题,设计了一套可重构自动化工装系统,该工装系统的定位器能够适应飞机机身各零部件的空间位姿变化,在确保机身零部件位姿的前提下对机身零部件进行可靠夹持,能够满足机身对接装配和精加工的要求;李光俊等[17]研究了使用可重构柔性组合夹具代替专用焊接夹具来实现飞机导管数字化快速制造的方法,用于提高导管的产品质量;Helgosson等[18]设计了一种用于大型飞机结构件装配的可重构柔性夹具,该夹具由标准化、系列化的盒式零件和梁式零件组成,通过盒式零件和梁式零件的不同配置实现飞机不同类型结构件的装夹;郑联语等[19]设计了一种飞机翼盒类零件的装配可重构夹具,该夹具主要通过盒式连接装置和六足定位机构之间相互配合来实现飞机翼盒类零件的可重构装夹。然而,上述研究均未提出一套完整的针对管路组件装配的自动化可重构工装技术。

基于此,本文针对航空航天类管路组件的焊前装配问题,设计了一套自动化可重构柔性工装系统。该工装系统采用模块化设计,面向不同管路组件的快速配置,实现了管路装配过程的自动化和智能化,提高了管路的装配质量和效率,同时摆脱了对人工操作经验的依赖。另外,采用该工装系统进行管路装配还可以与航空航天产品的总装过程并行进行,摆脱了管路生产制造过程对整体环境的依赖,缩短了管路的生产周期。

2 管路工装系统的总体设计

本文的管路工装系统由配置系统(配置软件)、控制系统和机械系统3个子系统组成,总体方案如图2所示。配置系统是管路工装系统的核心,主要功能包括管路模型参数读取及修正、管路工装系统配置参数计算、管路工装模型自动生成及干涉检查、管路模型空间位姿优化和管路工装系统性能分析等;控制系统采用一个控制主站和多个控制从站的控制模式,根据管路工装配置信息,控制系统能够根据其内部控制算法很快计算出工装机械系统的空间位姿调整参数并生成对应的控制指令对机械系统的执行动作进行控制;机械系统由龙门型位移台和管接头定位器组成,龙门型位移台主要实现定位器的吊装、定位及空间布局,定位器主要实现管接头的装夹和空间位姿调整,进而完成管路的装配。配置系统的工作过程面向设计部门,控制系统和机械系统的工作过程面向工作现场,二者之间可以并行进行,缩短了管路的装配周期,提高了管路的装配效率。

3 工装机械系统

3.1 机械系统的设计

机械系统是管路工装系统的执行部分,相比于管路组件传统装配工艺过程,该系统能够一次性连续装夹多个管接头,实现多段导管的装配。如图3所示,机械系统主要由龙门型位移台、管接头定位器、管接头末端夹持器、工装底座平台组成。其中:龙门型位移台有3个主动自由度(x,y,z),主要用于定位器的吊装、定位和空间布局,其末端装有夹持和吊装定位器的电动夹持器;定位器有4个主动自由度(z,u,v,w),其末端设计了管接头末端夹持器安装接口,底端装有磁力表座,当定位器到达目标位置时,将磁力表座接通电源产生电磁感应力,将定位器吸附固定在工装底座平台的目标位置处;管接头末端夹持器主要完成管接头的定位和夹紧,由于管接头有多种类型,如柱塞式接头、焊接螺纹式接头、直通、三通、四通等,为满足管接头装夹的多样性并提高管接头装夹的柔性,设计了多种类型的管接头末端夹持器,使其与管接头精密配合,以保证管接头的装夹精度;工装底座平台是机械系统的主要承载体,也是定位器定位和空间布局的主要定位基准,其有效工作区域为3 000 mm×2 800 mm。

如图3所示,龙门型位移台X轴的有效行程为3 500 mm,Y轴的有效行程为2 500 mm,Z轴的有效行程为500 mm,这3个轴的定位精度能够达到0.05 mm,末端电动夹持器的有效负载能够达到40 kg;定位器Z轴电动缸的有效行程为550 mm,其定位精度能够达到0.01 mm;U轴可实现180°正反向俯仰转动,V,W轴可实现360°正反向旋转,并且这3个旋转轴的回转定位精度均能达到0.005°。定位器Z轴与U轴和V轴之间的垂直度均能保证在0.02 mm以内,Z轴与W轴之间的平行度能够保证在0.05 mm以内。通过实验和现场应用验证,定位器夹持管接头的定位精度和位姿精度能够保证在0.05 mm以内,满足管路装配精度的要求。

3.2 机械系统的工作过程

面对不同的管路装配任务,机械系统的工作流程大致分为以下6个步骤:

步骤1对机械系统进行初始化处理,将龙门型位移台和定位器移至初始位置,同时对机械系统的各驱动轴进行初始化,如图4a所示。

步骤2将待装配管路组件中的管接头根据配置系统生成的配置规划分别装夹在相应的定位器上,如图4b所示。

步骤3龙门型位移台根据配置规划将定位器吊装至目标位置,然后将定位器的磁力表座接通电源产生电磁感应力。将定位器吸附固定在工装底座平台的目标位置处,再以同样的方式完成所有定位器的定位、固定和空间布局,如图4c所示。

步骤4定位器完成定位和空间布局后,控制系统发送控制指令至定位器,控制其将管接头调至目标位姿,如图4d所示。

步骤5管接头调至目标位姿后,将待装配管路组件中的导管和管路附属件装配到相应的管接头上,完成管路的装配,如图4e所示。

步骤6对装配好的管路进行划线操作。管路划线通过标记导管或管接头圆心直角坐标系4个象限的坐标轴线实现,从而确定管路组件之间的装配关系和相对位姿关系,如图4f所示。

3.3 机械系统的可重构性

机械系统的定位器采用模块化设计,定位器的定位点和对管接头的位姿调整具有较强的连续性和柔性。基于此,机械系统能根据管路的装配要求快速配置出适应于该管路的装配方案,具有很强的适应性和可重构性。其中,机械系统的可重构性表现在下两个方面:

(1)对于不同的管路组件,定位器数目可根据管路组件的管接头数目增减,从而快速配置出适应于该管路的装配方案,如图5a和图5b所示。

(2)对于同一管路组件,装配管路组件的机械系统类似于并联机械臂或协同机器人系统,机械系统通过调整定位器和管接头末端夹持器的空间位姿,为该管路组件快速配置出不同的装配布局方案,如图5c和图5d所示。

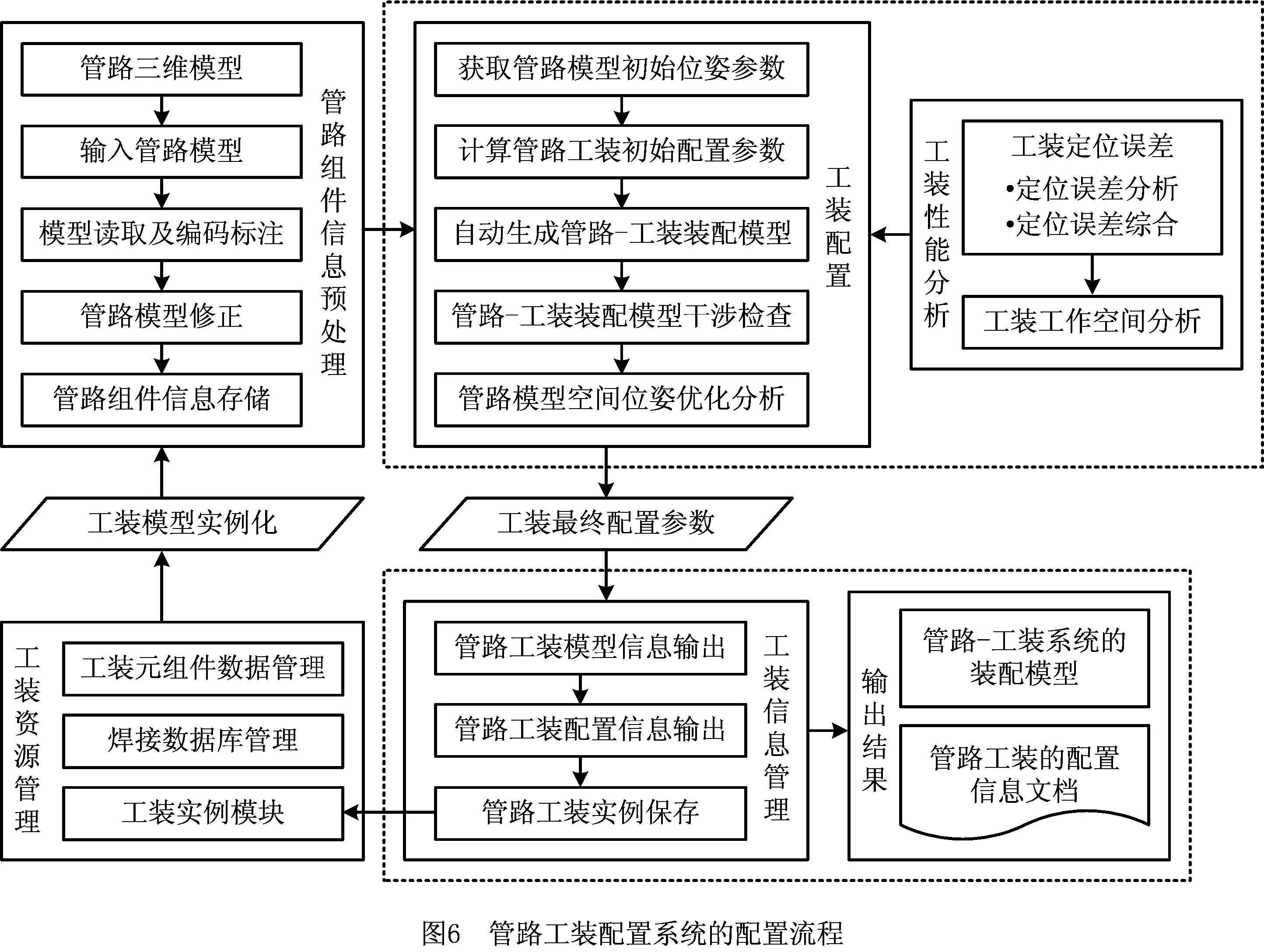

4 工装配置系统

整个配置系统主要由管路组件数据管理模块、工装资源管理模块、工装配置模块、工装性能分析模块和工装配置信息输出模块组成。工装配置模块是整个配置系统的核心,主要功能包括获取管路模型位姿参数、计算工装配置参数、自动生成管路—工装系统装配模型及干涉检查和管路模型空间位姿优化分析等,通过配置系统可生成管路模型对应的管路工装系统的实例模型和配置信息文档。图6所示为整个配置系统的内部决策逻辑流程,下面对其中关键技术进行详细阐述。

4.1 管路模型的编码标注及修正

(1)管路模型的编码标注

将管路模型导入配置系统后,配置系统根据命名规则对管路模型进行编码标注,为配置系统的后续工作顺利开展奠定基础。本文的管路模型编码标注具体规则如下:

1)管接头的编码标注 格式为TJ_TJTp_DTJ_NOTJ_NOA,TJ。其中:TJ表示管接头;TJTp表示管接头类型,如L代表角通管接头,Z代表直通管接头,T代表三通管接头等;DTJ表示管接头直径;NOTJ表示管接头编号;NOA,TJ表示与该管接头相邻的管接头编号。例如TJ_Z_18_01_0200。

2)导管的编码标注 格式为TB_DTB_NOTB_NOA,TJ。其中:TB表示导管;DTB表示导管直径;NOTB表示导管编号;NOA,TJ表示与该导管相连的管接头的编号。例如TB_18_02_0203。

3)焊缝的编码标注 格式为WS_NOWS,TJ_NOWS,TB_NOWS。其中:WS表示焊缝;NOWS,TJ表示焊缝所在管接头的编号;NOWS,TB表示焊缝所在导管的编号;NOWS表示该管路的第NOWS条焊缝。例如WS_05_04_08。

4)定位测量点的编码标注 格式为MLP_NOBL,TJ_NOMLP。其中:MLP表示定位测量点;NOBL,TJ表示定位测量点所在管接头的编号;NOMLP表示管路第NOMLP个定位测量点。

(2)管路模型的修正

管路模型修正包括测量修正和焊接变形修正。测量修正主要根据三维测量原理,通过合理布置工业相机的位置和朝向构成多目视觉测量系统,对待装配的管路组件进行测量并生成管路组件的三维重构模型,以及包含实际几何形状和尺寸数据的测量文档[9,20]。然后,将管路组件重构模型与测量文档输入到工装配置系统,与其理论模型按照管路组件编码序号进行模型匹配修正,并保存修正的管路模型。

另外,管路在焊接时存在严重的焊接变形现象,为减小焊接变形,对管路模型进行焊接变形修正。修正前需根据管路的焊接工艺和实际生产经验建立与管路组件材料、几何形状和焊接工艺条件等密切相关的管路组件变形数据库,然后从管路组件变形数据库中提取对应的焊接变形量,按照管路组件编码序号对测量修正过的管路组件模型进行匹配修正,并保存修正的管路模型。

通过测量修正和焊接变形修正,可提高管路模型的准确性,使其更准确地反映各管路组件之间的装配关系,为后续工装配置参数求解和管路模型空间位姿优化提供准确的模型支持。

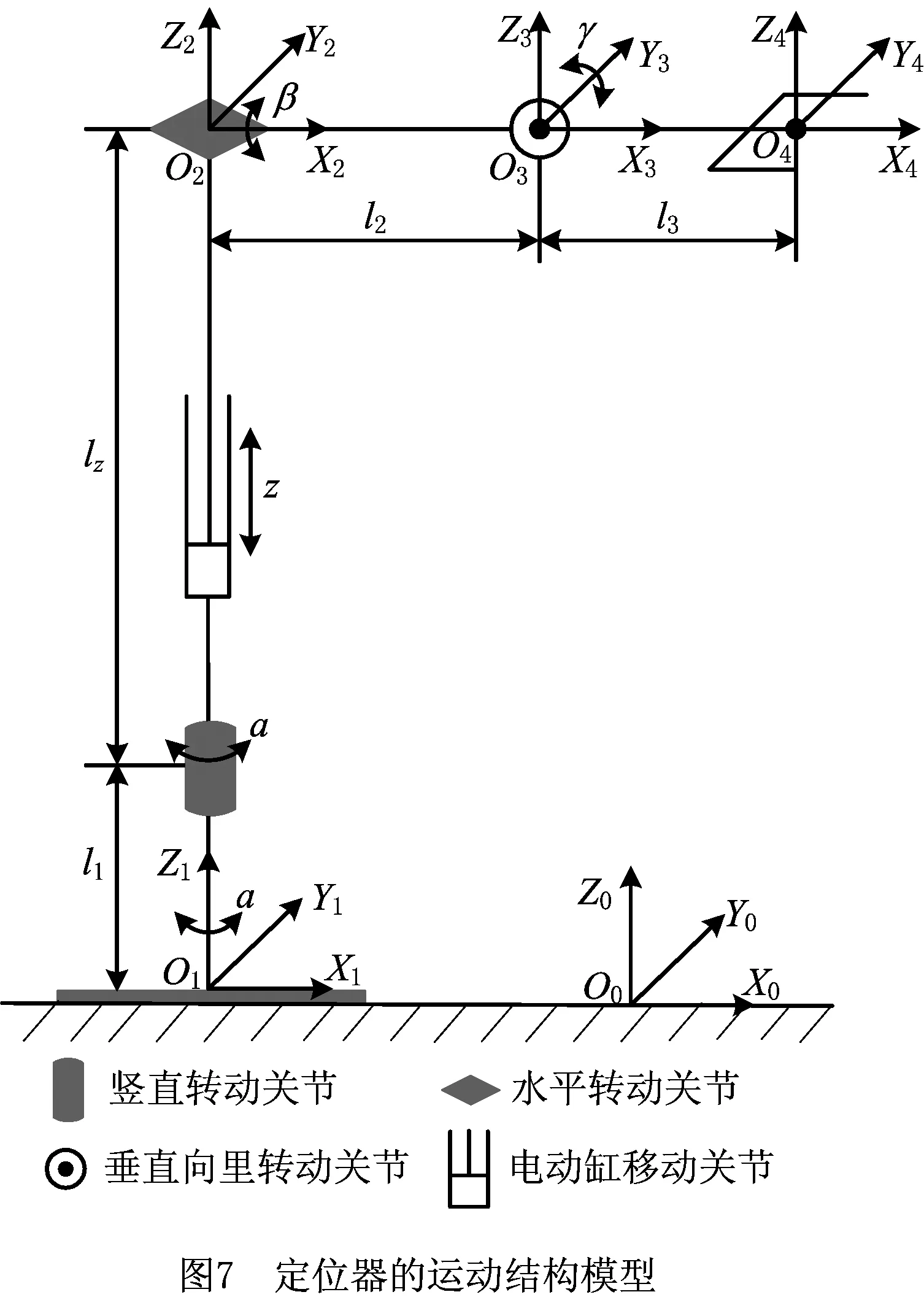

4.2 工装配置参数的求解

求解工装配置参数的实质为求解定位器的配置参数,一般已知管接头的目标位姿,利用运动学逆解方法便可求得定位器的配置参数(x,y,z,α,β,γ),步骤为:首先根据运动学逆解求解方法建立定位器的运动结构模型(如图7),分别在工装底座平台和定位器运动结构模型的各运动关节上建立对应的坐标系;然后建立定位器的运动学方程,利用运动学逆解方法求解其配置参数。

图7中:l1,l2,l3分别表示定位器运动学组件的长度;z表示定位器Z向电动缸移动关节的有效行程;α,β,γ表示定位器3个转动关节的转角;坐标系O0-X0Y0Z0表示建立在工装底座平台上的全局坐标系;坐标系Oi-XiYiZi(i=1,2,3)表示建立在定位器各运动关节上的局部坐标系;坐标系O4-X4Y4Z4为定位器末端夹持器的坐标系,其中O4是装夹管接头的中心位置,根据齐次坐标位姿变换理论,将坐标轴X4的方向设为接近装夹管接头的方向,坐标轴Y4的方向设为夹持末端相对指向的方向,坐标轴Z4的方向设为夹持末端指向的法线方向。根据全局坐标系O0-X0Y0Z0和局部坐标系O-XiYiZi(i=1,2,3,4)之间的相对位置关系,通过坐标变换的方法便可求得由末端夹持器坐标系O4-X4Y4Z4到全局坐标系O0-X0Y0Z0的复合坐标变换矩阵

(1)

(2)

式中:ξ=(ξx,ξy,ξz)T,ψ=(ψx,ψy,ψz)T和ζ=(ζx,ζy,ζz)T是3个相互垂直的单位矢量,为管接头的空间姿态矢量;η=(ηx,ηy,ηz)T为管接头的空间位置矢量。

(3)

根据定位器的运动结构模型和齐次坐标变换理论可得各坐标系的坐标变换矩阵(S表示sin,C表示cos):

(4)

联立方程(1)~(4),解得

(5)

通过读取和解析管路模型,可得管接头的空间位姿矩阵M,根据以上步骤通过运动学逆解求得装夹该管接头的定位器的配置参数为:

α=arctan(-ψx/ψy)+kπ,(k=0,±1);

β=arctan(ψzCα/ψy)+kπ,(k=0,±1);

γ=arctan(-ξz/ζz)+kπ,(k=0,±1);

x=ηx-l2Cα-l3CαCγ-l3SαSβSγ;

y=ηy-l2Sα-l3SαCγ+l3CαSβSγ;

z=ηz-l1-l3CβSγ。

(6)

因为反三角函数解不唯一,定位器在对应工作空间中的任意位姿对应的配置参数都会有两组解,所以还需结合运动学模型对定位器的配置参数进行分析比较,最后得出合理的配置参数。由于管接头位姿矩阵M(即定位器末端夹持器的位姿)已知,确定定位器配置参数合理解的具体过程表述如下:

(1)配置参数α,β的确定

因为α,β∈[-π,π],所以将-π/2和π/2作为分界点进行分析,α,β的取值可分为以下几种情况:

1)ψy<0:

当ψx<0时,α∈[π/2,π],有α=arctan(-ψx/ψy)+π;

当ψx≥0时,α∈[-π,-π/2],有α=arctan(-ψx/ψy)-π;

当ψz<0时,β∈[π/2,π],有β=arctan(ψzCα/ψy)+π;

当ψz≥0时,β∈[-π,-π/2],有β=arctan(ψzCα/ψy)-π。

2)ψy≥0,α,β∈[-π/2,π/2],此时有α=arctan(-ψx/ψy),β=arctan(ψzCα/ψy)。

(2)配置参数γ的确定

因为γ∈[-π,π],所以将-π/2和π/2作为分界点,γ的取值可以分为以下几种情况:

1)当ζz<0且ξz≥0时,γ∈[-π,-π/2],有γ=arctan(-ξz/ζz)-π;

2)当ζz<0且ξz<0时,γ∈[π/2,π],有γ=arctan(-ξz/ζz)+π;

3)当ζz≥0时,γ∈[-π/2,π/2],有γ=arctan(-ξz/ζz)。

另外,配置参数α,β,γ确定后,x,y,z也就能唯一确定。因此,通过以上过程便可得到定位器配置参数的合理解。在此配置信息基础上,工装配置系统可自动生成管路—工装系统的装配模型,该模型为管路模型的空间位姿分析及干涉检查提供了数据模型依据。

4.3 管路模型的空间位姿分析及干涉检查

由于管路工装系统的工作空间有限,且其各组件自身也具有一定的包络体积,在管接头装夹时,定位器可能与相邻的管路组件(如导管、管接头及管路附属件等)或定位器发生干涉。为减少或防止干涉现象,提高管路的装配效率,需对管路模型进行空间位姿分析及干涉检查。

管路模型的空间位姿分析和干涉检查归根结底是为寻找优化解,优化目标如下:

(1)工装系统一次性装配,定位器与定位器的干涉数NLC,以及与工装系统发生干涉的管接头数NTJ和导管数NTB最小。

(2)工装系统一次性装配,管路模型中所有管接头的总定位误差ΔTTJ最小。

管路模型进行空间位姿分析和干涉检查时,将目标(1)作为首要判断条件,分析当前位姿下管路—工装系统装配模型中的NLC,NTJ和NTB;当目标(1)的分析结果相同时再对目标(2)进行判断,目标(2)主要以工装系统装夹管接头产生的总定位误差ΔTTJ为依据来判断管路模型空间位姿的优劣。

管路模型的空间位姿分析及干涉检查的具体工作流程,如图8所示。根据工作进程可将其分为初始位姿分析与干涉检查和位姿优化分析与干涉检查两个阶段。其中,管路模型初始位姿分析与干涉检查的工作流程如下:

步骤1首先将管路模型输入配置系统,通过读取和解析管路模型得到其初始位姿参数。

步骤2将管路模型初始位姿参数作为目标值,利用运动学逆解方法计算出管路工装系统的初始配置参数。

步骤3配置系统根据工装系统的初始配置参数进行自动配置,并生成管路—工装系统的初始装配模型。

步骤4配置系统对管路—工装系统初始装配模型进行干涉检查,得到当前位姿下的NLC,NTJ和NTB,然后计算当前位姿下所有管接头产生的总定位误差ΔTTJ,最后将以上过程产生的相关数据(如NLC,NTJ,NTB和ΔTTJ)保存至预先设置的数据库中。

根据图8的工作流程,将管路模型在初始位姿下发生干涉的管路组件进行隔离重组,形成一套新的管路组件模型,然后将新管路模型进行位姿变换,得到新位姿下的管路模型。然后对新位姿下的管路模型按照管路模型初始位姿分析和干涉检查的工作步骤进行位姿分析和干涉检查,当达到截止条件(最大位姿变换次数为imax)时,结束管路模型位姿分析和干涉检查进程。通过比较所有的位姿分析和干涉检查结果,得到管路模型的最优位姿及工装系统的最优配置参数,同时将其保存为可扩展标记语言(eXtensible Markup Language, XML)文档,传输至工装控制系统。

管路模型的干涉检查结果是其位姿分析的重要技术参考指标。一般情况下,模型干涉可分为模型静态干涉和模型动态干涉两种。模型静态干涉指模型的空间位姿可发生与时间没有直接耦合关系的变化;模型动态干涉则相反,其位姿变化是与时间密切相关的。基于此,模型的干涉检查一般也分为静态干涉检查和动态干涉检查两种。基于包围盒干涉检查算法,本文采用模型静态干涉检查的方法对管路—工装系统的装配模型进行干涉检查,下面对干涉检查的具体工作过程进行详细阐述。

如图8所示,管路—工装系统装配模型的干涉检查分为一般性干涉检查和干涉对干涉检查两个阶段。一般性干涉检查的目的是缩小干涉集,形成干涉对。在进行一般性干涉检查时,整个工装系统首先将定位器作为一个整体部件,建立其包围盒集LC={L1,L2,…,Lk,…,Lm},Lk(1≤k≤m)表示定位器包围盒;然后根据管路模型的装配关系建立管路组件集PL={W1,W2,…,Wj,…,Wn},Wj(1≤j≤n)表示管路组件,如管接头、导管等;最后对LC和PL取交集,定性剔除PL中没有和LC相交的管路组件,形成管路组件与定位器的干涉对。管路—工装系统装配模型干涉检查的具体工作步骤如下:

步骤1初始化配置系统,根据包围盒生成规则形成干涉集LC和PL。首先对LC内部元素进行干涉检查,得到定位器的干涉数NLC。因为管路模型各组件之间的装配关系是确定的,无论其空间位姿如何变化,各组件之间都不会发生干涉;所以无需对PL内部元素进行干涉检查。

步骤2对∀Wj∈PL(1≤j≤n),判断Wj与PL中的各元素是否相交,若相交,则将Wj和PL中的相交元素取出并保存成干涉对。

步骤3对干涉对(如(Wj,Ln))进行干涉检查。首先根据包围盒生成规则建立定位器的零部件包围盒集Ln={l1,l2,…,lp,…,lq},lp表示定位器的零部件(1≤p≤q)。对∀lp∈Ln,判断lp是否与Wj相交,若相交则将Wj的零部件信息保存到数据库中,否则将干涉对(Wj,Ln)从数据库中删除。以同样的方法完成所有干涉对的干涉检查。

步骤4分析干涉检查结果。根据已保存的干涉零部件信息,计算管路模型在此空间位姿下发生干涉的管接头数NTJ和导管数NTB,完成此次干涉检查。

5 工装控制系统

为满足管路工装控制系统的高实时性、灵活拓扑性和高同步精确控制的要求,基于EtherCAT技术(工业以太网现场总线技术),将管路工装控制系统设计成一主(主控站)多从(从控站)控制模式的高性能控制系统,总体方案如图9所示。

该控制系统选用带有MAC接口的工业PC机作为主控站,由伺服控制器和伺服电机组成的多个伺服子系统作为从控站。主控站周期性地通过EtherCAT总线向各从控站发送带有控制命令的数据帧对各从控站进行控制,从而实现对各个伺服电机的速度调节、位置控制和数据采集。在主控站和从控站通信的每个周期内,各从控站通过插入报文的形式将有关信息反馈到主控站。除此之外,工装控制系统的外围设备还有I/O端子、耦合器、可扩展模块、显示模块、输入/输出设备和限位开关等。主控站、从控站和外围设备通过EtherCAT总线构成管路工装控制系统的运动控制网络系统。

工装控制系统采用TwinCAT软件作为其控制软件开发平台。其中,TwinCAT PLC模块是该控制软件的核心部分,其能够以软件PLC的方式代替传统的CNC控制器和硬件PLC完成对工装系统多驱动轴的控制。控制软件由上位机软件和下位机软件组成。由于TwinCAT软件提供了多种高级语言的数据接口,并且运行在Windows环境下,上位机软件可在Visual studio平台上开发,主要功能包括界面显示、接受配置系统传输的XML格式的工装配置信息数据、工装配置信息数据处理、程序编码译码、发送坐标数据信息到下位机软件、硬件系统的操作等;下位机软件在TwinCAT PLC中开发,主要功能包括接收坐标数据、IO逻辑控制、龙门型位移台和定位器的驱动轴控制、运动轨迹插补运算、读取编码器反馈信息等。上位机软件和下位机软件之间通过先进设计系统(Advanced Design System,ADS)专用通讯接口进行通讯,实现了数据的读写和交换。

另外,如果定位器采用线缆连接,则其在吊装过程中极易发生缠绕、线缆磨损等,因此还需对定位器进行复杂的路径规划。为解决该问题,将定位器的多条控制线缆设计为一条带有插拔式航空插头接口的直流控制电源线,在定位器吊装到目标位置后再通过航空插头接通电源。对于运动路径规划问题,因为定位器的作业环境信息已知且运动路径简单可调,所以对其采用离线全局路径规划方法中的最短切线路径规划方法进行运动路径规划,该方法简单快捷、易实现,可提高管路工装系统的工作效率。在数据信号传输方面,在定位器的每个驱动轴上安装一个无线收发转换模块进行数据收发和转换,从而实现对定位器多个驱动轴的无线控制。

管路工装控制系统的整个控制工作流程如图10所示。

步骤1工装系统的初始化。对工装系统进行初始化,发送控制指令使工装系统的各驱动轴返回初始位置,并将待装配管路的管接头装夹到相应的定位器上。

步骤2计算工装系统运动参数和运动截止条件。主控站解析工装配置信息文档,自动计算出工装系统各驱动轴的运动参数(如角速度、速度及加速度等)和运动截止条件,然后将这些计算结果以控制指令的形式发送至各从站控制器。从站控制器经计算以脉冲指令的形式传输给各驱动轴的驱动器,使其执行动作。

步骤3定位器的定位及空间布局。根据工装配置规划和控制系统产生的控制指令,龙门型位移台将定位器吊装至目标位置固定,以此完成所有定位器的定位、固定和空间布局。

步骤4调整管接头的空间位姿。根据配置规划,控制系统发送控制指令驱动定位器对管接头进行空间位姿调整。然后,利用激光跟踪仪测量管接头的关键位姿特征,并将测量结果传输到控制系统的数据处理中心进行分析,得到管接头的空间位姿误差和误差补偿量,并将其作为控制量生成相应的控制指令,驱动定位器对管接头进行空间位姿误差修正。

步骤5龙门型位移台的规避处理。为避免导管装配时与龙门型位移台发生干涉,控制系统发送规避控制指令,将龙门型位移台移至其初始位置。

步骤6管路焊接及工装系统后处理。拆装已划线的管路并移至焊接处进行焊接,同时发送控制指令将定位器移至初始位置,完成管路的焊装操作。

6 应用验证

如图11所示,本文采用某航天器舱段的一套管路系统作为验证对象。该管路系统由6个管接头和7个导管组成,其中管接头有角通、直通和三通管接头3种类型。

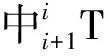

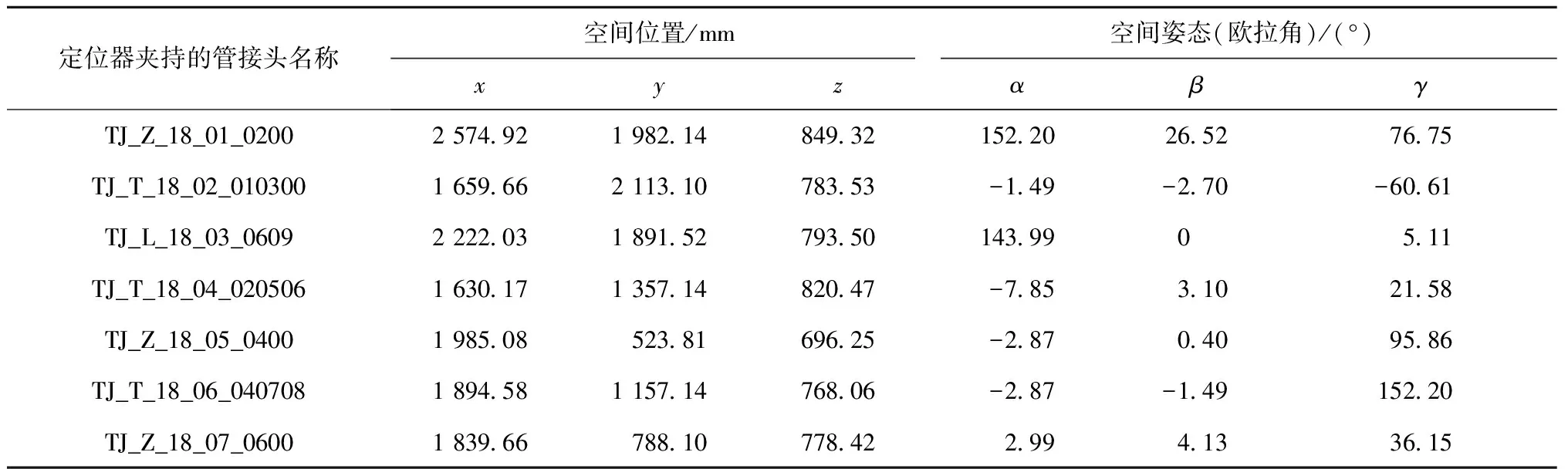

根据管路工装的配置流程,首先将图11的管路模型输入工装配置系统。配置系统对该管路模型进行读取和编码标注,然后根据管路组件的实际测量信息和焊接变形参考信息对管路模型进行修正,并保存修正的管路模型组件信息。工装配置模块通过解析修正的管路模型自动获取管路模型的初始位姿参数,然后将管路模型初始位姿参数作为目标值计算出管路工装系统的初始配置参数(如表1),并自动生成管路—工装系统的初始装配模型(如图12a)。接下来对管路—工装系统初始装配模型进行干涉检查,发现导管TB_18_03_0405与夹持管接头TJ_T_18_04_020506的定位器、导管TB_18_05_0406与夹持管接头TJ_T_18_06_040708的定位器发生干涉,将导管TB_18_03_0405,TB_18_05_0406及管接头TJ_T_18_04_020506,TJ_T_18_06_040708进行隔离重组形成一套新的管路模型,再按照图8的具体工作流程对新管路模型进行位姿分析及干涉检查。最后得到管路工装系统的最优配置参数(如表2),工装配置系统以其为数据依据,自动生成了没有发生干涉现象的管路—工装系统的优化装配模型,如图12b所示。

表1 管路工装的初始配置参数

表2 管路工装的最优配置参数

定位器夹持的管接头名称空间位置/mm空间姿态(欧拉角)/(°)xyzαβγTJ_Z_18_01_02002 574.921 982.14849.32152.2026.5276.75TJ_T_18_02_0103001 659.662 113.10783.53-1.49-2.70-60.61TJ_L_18_03_06092 222.031 891.52793.50143.9905.11TJ_T_18_04_0205061 677.971 779.76688.84180.2300TJ_Z_18_05_04001 985.08523.81696.25-2.870.4095.86TJ_T_18_06_0407082 143.731 073.81706.6184.0903.92TJ_Z_18_07_06001 839.66788.10778.422.994.1336.15

管路工装系统完成配置后,保存配置结果,并将工装系统配置信息根据相关通讯协议以XML文档形式传输给工装控制系统。工装控制系统根据内部控制逻辑算法解析配置信息文档并产生相应的控制指令驱使工装系统执行动作,完成管路的自动化装配及划线任务,如图13所示。

为了分析管路装配效率的提升情况,管路工装系统执行装配任务时,在龙门型位移台夹持器末端和夹持管接头(如TJ_Z_18_05_0400)的定位器夹持器末端建立用于跟踪记录产生的运动轨迹(标记点随时间变化的x,y,z坐标值)的标记点。图14所示为夹持管接头TJ_Z_18_05_0400的定位器夹持器末端的运动轨迹,其中:0~18 s,定位器进行初始化并将管接头装夹在定位器上;18~30 s,龙门型位移台完成定位器的吊装、定位与固定;30~35 s,定位器完成管接头的空间位姿调整。图15所示为龙门型位移台夹持器末端的运动轨迹,其中:0~18 s,龙门型位移台处于初始状态,此时位于初始位置;18~80 s,龙门型位移台完成所有定位器的定位和空间布局。据统计,管路工装系统从执行该管路装配任务开始至完成所有管接头位姿调整的用时为120 s,相比传统以手工方式装调管接头的用时大为缩短。管路完成装配后,通过测量得到的管路装配精度达到0.1 mm,满足装配精度要求。

7 结束语

管路组件传统的装配夹具采用组合夹具,整个装配过程全靠人工完成,装配效率低且装配质量不易控制。为解决此问题,本文设计并实现了一套面向航空航天类管路组件装配的自动化可重构柔性工装系统。通过实例验证,该工装系统能提高管路组件的装配质量和装配效率。

该管路工装系统由配置系统、控制系统和机械系统3个子系统组成。通过3个子系统协同配合能够实现管路工装系统的可重构性、柔性和自动化,达到管路自动化和高精度装配的目标。

本管路工装系统具有良好的可重构性,一方面体现在定位器采用模块化设计,对于不同管路组件,定位器可根据管路模型中的管接头数目进行增减。另一方面体现在对同一管路组件,通过调整定位器及管接头末端夹持器的空间位姿,能够为该管路组件快速配置出不同的装配布局方案。管路工装系统的柔性体现在:对不同的管接头,设计了多种类型的管接头末端夹持器,通过其与管接头的精密配合来保证管接头的装夹精度。管路工装系统的自动化体现在:从管路模型输入到配置系统至所有定位器完成定位与空间布局,整个过程大部分靠自动化实现,人工干预度很小。因此,该过程也体现了本文工装系统具有一定的智能性。

值得指出的是,从整个焊装流程看,该工装系统还不能实现管路焊装一体化,只能进行管路组件的焊前装配划线任务。因此,管路焊装的一体化将是未来研究的关键技术和重点工作内容之一;从应用对象看,该管路工装系统具有良好的适用性,不仅适用于航空航天类管路组件装配,还适用于船舶、车辆等相关领域管路组件的装配,将本工装系统无缝地应用到不同行业管路组件的装配中,也是即将开展的研究工作。