基于本体的制造知识建模方法及其应用

2018-12-19于海斌

施 昭,曾 鹏,于海斌

(1.中国科学院 沈阳自动化研究所,辽宁 沈阳 110016 2.中国科学院大学 计算机与控制学院,北京 100049)

0 引言

在工业制造领域中,信息的普及和计算机的广泛应用带来了一场技术革新,生产制造方式已由单一品种大批量的刚性生产模式,转变为能够适应外部环境变化和内部生产变化的柔性生产模式。生产商不仅要拥有批量生产、低价格、高质量产品的能力,还要拥有基于顾客个性化偏好的定制化生产能力[1]。为满足这种需求,柔性制造系统需要具有更强的灵活性和适应性,在没有人类干预的情况下,能够实现自动快速的重配[2]。

当前,很多大型制造生产线都是由可编程逻辑控制器(Programmable Logic Controller, PLC)直接控制[3],控制逻辑的设计是基于产品的制造工艺流程在PLC中编写实现的。当产品进行更新换代或生产设备发生故障时,生产制造系统需要在停产状态下,对底层的设备进行重新配置和编程,在系统调整过程中会付出很大代价。

面向服务的方法[4]为柔性制造提供了一种可行的技术支持。Web服务[5]可以对生产线的硬件设备进行服务化的抽象和封装,使得控制逻辑和控制行为的配置和管理独立于地址空间。本体[6]作为一种近年来出现的知识建模和表达方法,可以在Web服务的基础上,以类似于链表数据结构的方式,通过工序之间的链接关系对制造工艺及设备布局进行表达,并通过决策优化求解的方式对产品的生产过程进行在线调整。当制造工艺或设备布局发生变化时,只需要更改工序或设备之间的局部链接关系,即可完成制造工艺或设备布局的重新设计,从而有效提高了控制逻辑在配置上的灵活性,降低了系统重新编程的代价[7]。

因此,本文提出一种基于本体的制造知识建模方法,通过本体模型对产品制造工艺、设备次序关系和数据属性特征等内容的描述,以类似于链表数据结构中链接关系的表达方式,提高有序结构特征和数据属性特征在表达上的灵活性和扩展性,并基于此分别构建了工艺特征本体和数据属性本体,实现了基于本体模型的服务匹配编排方法和情景响应处理方法。最后,以汽车模型装配生产线为实验模拟系统,对文中所提本体模型和方法进行了实现和验证。

1 相关工作研究

在工业生产制造领域中,一些研究者借鉴成熟的互联网技术,使用面向服务的方法为资源的交互提供了一种标准的通信方式,有效提高了控制逻辑设计的灵活性和适应性,降低了生产制造系统重配的代价。

Tong等[8]提出一种基于服务智能体模型的分布式服务编排算法——面向Web服务组合的分布式规划算法(Distributed Planning Algorithm for Web Service Composition, DPAWSC),以低通信的代价实现高质量的服务编排;芬兰坦佩雷理工大学Puttonen等[9]提出一种使用语义Web服务管理生产进程的方法,通过Web服务的模块化封装,提高设备的可重用性和控制逻辑设计与实现的灵活性,并通过网络服务本体语言(Web Ontology Language for Services, OWL-S)对Web服务性能、特征等信息的描述,提高异构Web服务之间的交互能力,实现了基于预设业务过程执行语言(Business Process Execution Language,BPEL)流程的服务自动查找、匹配和编排;新西兰奥克兰大学Alsafi等[1]提出一种模块化制造系统快速重配方法,通过在智能体中以本体知识的方式表达制造环境来提高制造系统面对生产需求和环境变化的适应性;葡萄牙布拉干萨理工大学Leitäo[10]提出一种使用多智能体系统控制和管理生产进程的方法,该方法通过智能体之间相互协调和合作自动完成设备的重新配置,进而提高制造系统的灵活性。

以上研究方法借鉴了互联网的思想和成熟的技术,解决了分布式控制模式中工业管理系统层次间网络通信的紧耦合问题,提高了资源及控制逻辑关系在设计和编排方面的灵活性。然而,这些研究都是以BPEL流程对制造工艺进行描述,这种整体流程的描述方式结构性比较强,灵活性和扩展性有限,当产品的制造工艺或产线的设备结构发生变化时,整个BPEL流程都需要进行重新设计和编译,系统调整的代价非常大。

2 面向制造知识的本体建模方法

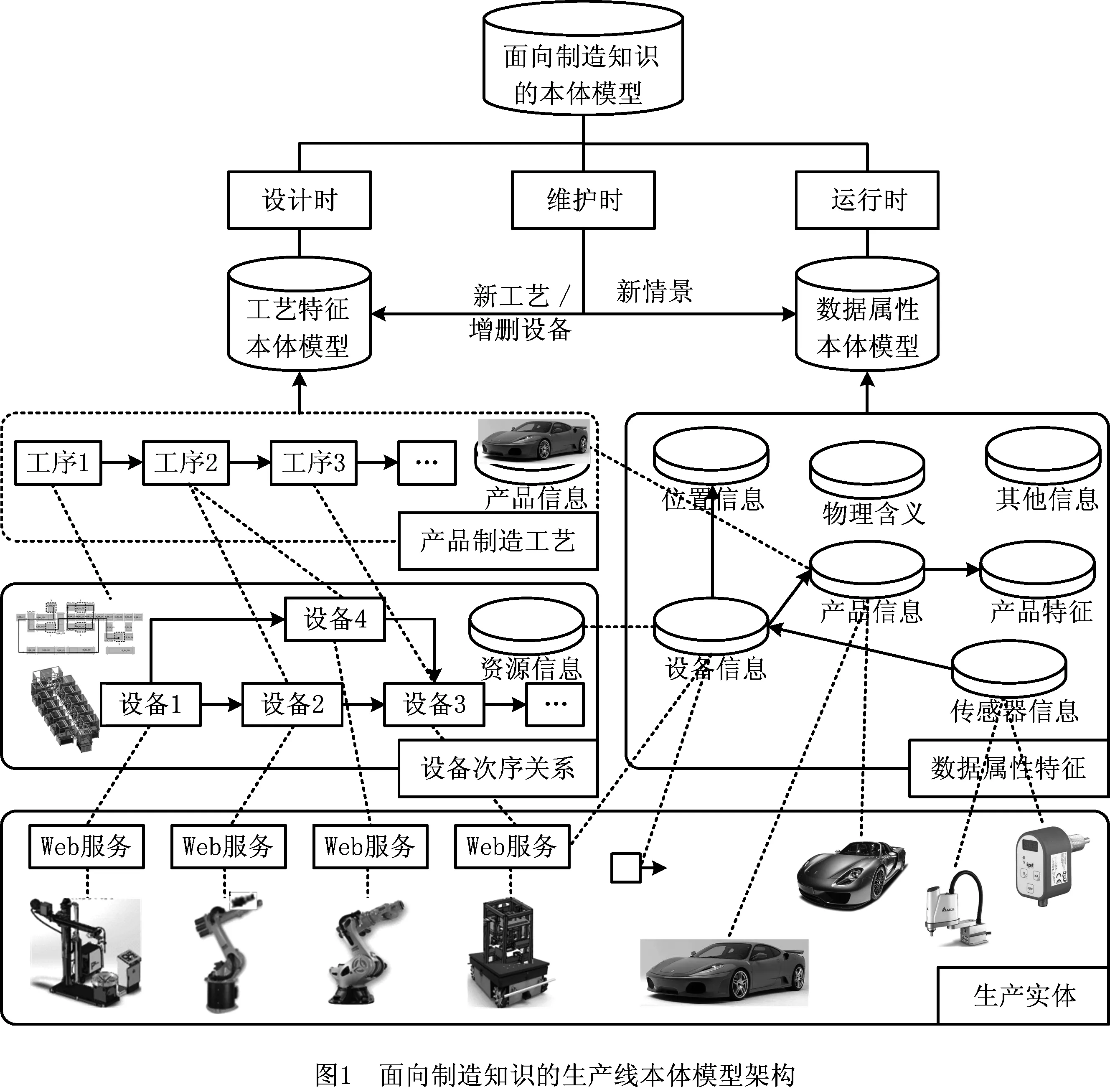

为了让生产制造的有序化结构特征在表达上具有更好的灵活性和扩展性,能够基于产品特征灵活地对制造工艺流程进行自动匹配和编排,以批量化的生产能力完成个性化产品的定制化生产,同时促进生产制造系统对实时数据的理解和分析,能够基于情景对产品的生产过程进行动态响应和调整,本文提出一种面向制造知识的生产线本体模型架构,使用本体建模的方法分别描述产品制造工艺、设备次序关系和数据属性特征等内容,如图1所示。

在本体模型架构中,本文主要集中对两方面的生产制造知识内容进行表达:①面向生产工艺规划阶段,对产品、设备、服务及有序化结构特征(包括制造工艺流程和生产设备布局两方面内容)等内容进行表达,并相应地构建了具有制造工艺特征的本体模型;②面向生产运行阶段,对实时数据属性内容的表达包括物理含义、采集方式(传感器信息)、反映对象(产品/设备信息)、位置信息等内容,并相应地构建了面向情景响应的数据属性本体模型。

在系统维护阶段(图1中的维护时),当制造工艺或设备布局等有序结构特征需要变化(如增加新工艺、增删设备)时,通过在工艺特征本体模型中新建相应的概念,增删相关的本体实例,并改动实例之间的链接关系,然后更新本体模型,即可完成制造工艺或设备布局的重新设计。当出现一些新情景时,通过在数据属性本体模型中增加新因素的归类和描述,并对实例进行相应的改动,即可提高本体模型对生产环境的适应性,而不需要对整个系统程序进行重新设计。这种方式有效提高了资源、控制逻辑关系、数据含义及领域知识在表达方式上的灵活性,降低了系统重配的代价。

2.1 具有制造工艺特征的本体模型

在生产制造中,产品的生产过程是按照一定的工艺顺序完成的,表现出一种结构有序的特征,通过对多个工序进行编排,实现工艺的规划和设计。当前像BPEL流程这种对制造工艺的描述,是一种整体流程的描述方法,类似于数据结构中的数组。这种方法连续型比较强,灵活性和扩展性有限,当需要增加新工艺或增删设备时,整个流程都需要进行重新设计和编排,效率非常低。相比来看,链表是一种非连续、非顺序的存储结构,当元素需要变动时,只需更改元素之间的链接关系,即可完成元素的添加或删除。

因此,为了提高结构有序特征在表达上的灵活性和扩展性,在需要增加新工艺或增删设备时能够快速地重新设计,本文构建了具有制造工艺特征的本体模型,以本体实例之间的链接关系来表达制造工艺知识和生产设备布局。

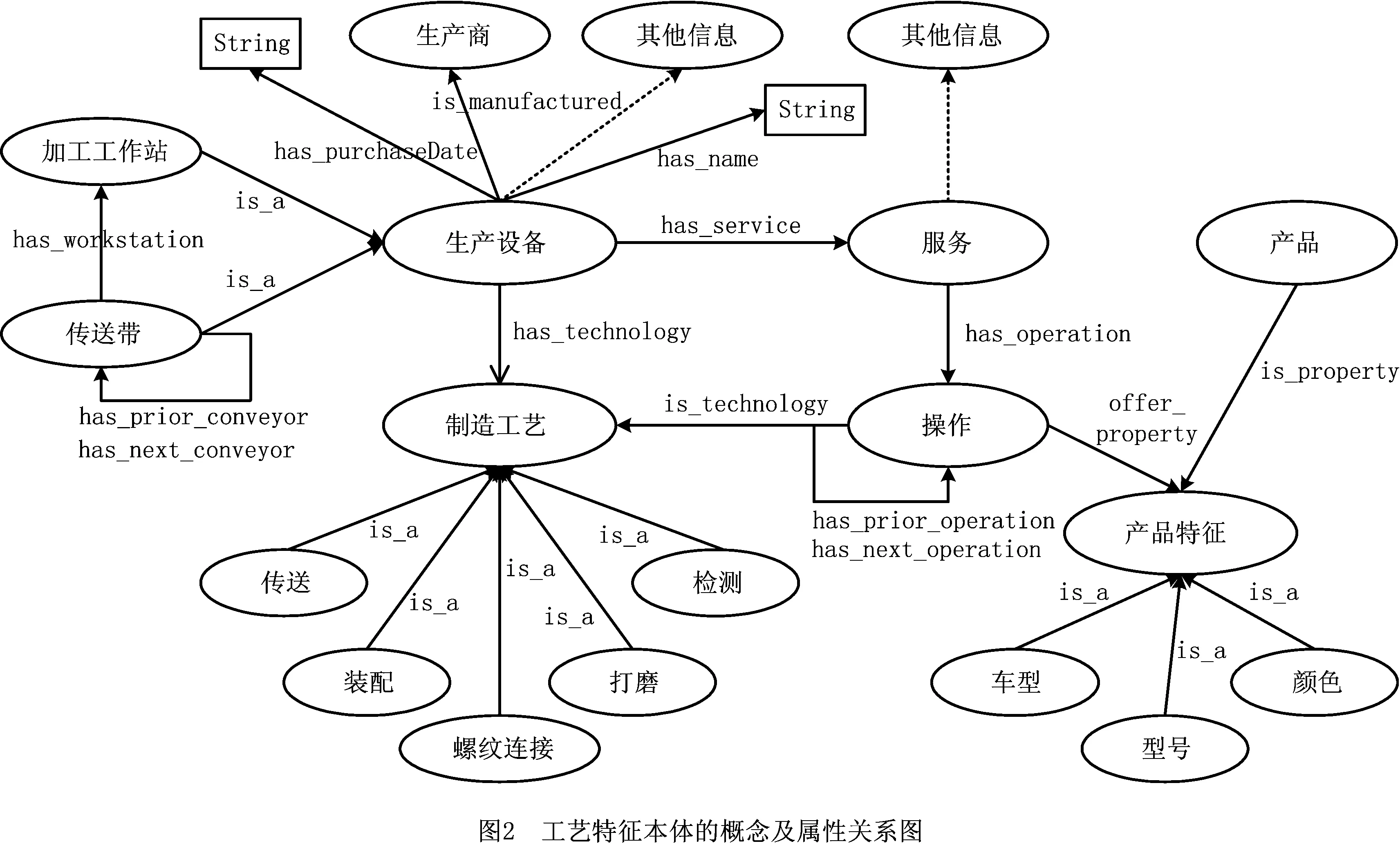

不失一般性,本文简化了实验系统的复杂性,在构建工艺特征本体时,仅考虑与生产制造过程直接相关的一些元素,以这些元素为例,在工艺特征本体中设定的概念和属性关系如图2所示。

工艺特征本体由一个六元组形式化描述为PFO=(Entity, Action, Attribute, Relation, Part, Correlation),其中:

PFO表示工艺特征本体。

Entity为实体概念集,表示生产制造领域客观实体的集合,Entity={Device, Service, Product},Device为生产设备类,表示客观存在的物理生产设备,包括加工工作站和传送带两个子类;Service为服务类,表示对生产设备抽象和封装所对应的Web服务;Product为产品类,表示可以生产制造的产品对象。

Action为行为概念集,表示生产制造过程中操作行为的集合,只包含操作概念一种类型。操作类表示生产设备具体的操作行为类型,以存在于Web服务中的操作方式实现对生产设备的控制。

Attribute为属性概念集,表示客观实体具有的一些属性特征,包括制造工艺、产品特征、设备的生产商等概念,其中:制造工艺类表示生产设备具有的工艺类型,包括传送、装配、螺纹连接、打磨、检测等子类;产品特征类表示生产对象的特征信息,包括车型、型号和颜色3个子类;设备生产商类表示设备的出厂属性信息。

Relation为概念之间的关联关系集,表示除了层次结构关系和自相关关系以外的其他所有属性关系,形式化表示为C1,C2,r,其中:C1,C2⊆Entity∪Action∪Attribute,r表示概念之间的属性关系。

Part为概念之间的层次结构关系集,表示父类和子类之间的关系,在工艺特征本体中用is_a关系表示。

Correlation为概念的自相关关系集,包括传送带类的自相关关系和操作类的自相关关系两种类型,形式化表示为Correlation={CorreDe,CorreOp},其中:CorreDe表示设备类的自相关关系,形式化表示为Device1,Device2,cd,Device1,Device2⊆Device,cd表示传送带类之间has_prior_conveyor和has_next_conveyor两种自相关关系;CorreOp表示操作类的自相关关系,形式化表示为Operation1,Operation2,co,Operation1,Operation2⊆Operation,co表示操作之间的自相关关系has_prior_operation和has_next_operation。

2.2 面向情景响应的数据属性本体模型

在生产制造运行过程中,面向情景的响应和处理,是在不停产的情况下,基于生产线上设备的状态及其变化,对产品的生产过程进行自动响应和调整,以保证生产过程的顺利进行,情景响应和处理的依据是对感知数据的理解和分析。数据属性,即描述数据特征的数据,是数据分析和处理的关键。目前,很多系统架构对数据属性的描述,都是基于具体应用而定制化设计的,由此带来两方面的局限性:①异构性的问题[11-13],不但影响了跨域数据之间的相互理解,而且增加了跨域间数据处理和应用开发的难度,很难实现资源间的交互协同和数据的共享融合;②数据智能性的问题,数据的物理意义和应用范围有限,很难实现共享和重用。

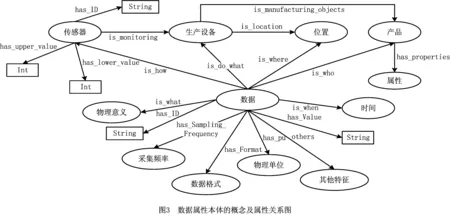

为了解决数据属性描述异构的问题,同时进一步提高数据的智能性,本文构建了一种数据属性本体,使得数据属性独立于具体应用而存在,以提高数据的可重用性和智能性。数据属性本体中设定的概念和属性关系如图3所示。

数据属性本体由一个五元组形式化描述为DAO=(Data, Context, DataAttribute, ConRelation, AttRelation),其中:

DAO表示数据属性本体。

Data为数据概念集,表示生产制造过程中所有生成的数据集合,包括设备状态数据、产品生产数据、库存数据等。

Context为数据的上下文特征概念集,表示生产数据的上下文特征信息,形式化表示为Context={Meaning, Sensor, Device, Location, Product, Time},其中:Meaning为物理意义类,表示数据的物理含义;Sensor为传感器类,表示数据被采集的方式和载体;Device为生产设备类,表示数据反映的采集对象;Location为位置类,表示数据的空间属性信息;Product为产品类,表示数据的服务对象信息;Time为时间类,表示数据的时间属性信息。

DataAttribute为数据的属性特征概念集,表示生产数据本身的一些属性和参数信息,包括采集频率、数据格式、物理单位等方面的内容。

ConRelation为数据的上下文关系集,表示数据的上下文属性关系,形式化表示为Cd,Cc,Rdc,Cd⊆Data,Cc⊆Context,Rdc表示数据的上下文关系,Rdc={who, where, what, when, do what, how},其中:who表示与数据关联的产品信息属性,关联的是概念集Context中的产品类;where表示数据的空间属性,关联的是概念集Context中的位置类;what表示数据的物理意义属性,关联的是概念集Context中的物理意义类;when表示数据的时间属性,关联的是概念集Context中的时间类;do what表示数据的采集对象属性,关联的是概念集Context中的生产设备类;how表示数据的采集方式和载体属性,关联的是概念集Context中的传感器类。

AttRelation为数据属性的关系集,表示数据的特征属性信息,形式化表示为Cd,Ca,Rda,其中:Cd⊆Data,Ca⊆DataAttribute,Rda表示数据的特征属性信息关系。

3 基于本体模型的服务匹配和编排方法

服务匹配和编排是在制造工艺规划阶段为了实现某个生产目的,将多个工序服务编排成一个序列,以指导产品的生产过程。本文设计的基于制造工艺特征本体的服务匹配和编排方法,是为了以批量化的生产能力实现个性化产品的定制化生产。对于不同的产品,该方法可以基于选定的产品或所设产品的特征,编排出不同的制造工艺流程和生产路径,为后续多品种产品的混流生产提供支撑。这样的方式,具有了更强的灵活性。

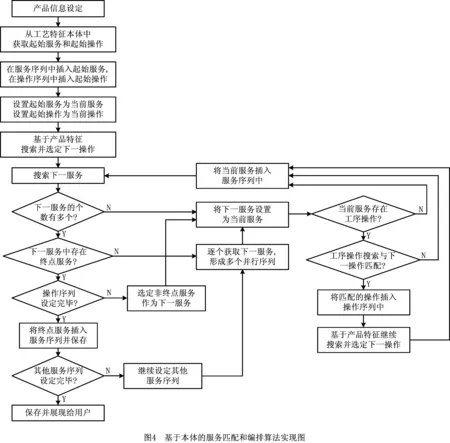

在服务匹配和编排方法的设计和实现过程中,本文借鉴递归算法的思想和原理,采用深度优先的搜索方式,以决策优化求解的过程,实现基于产品特征的服务匹配和编排。服务匹配和编排算法的实现如图4所示。

将高氨氮渗沥液原水完全汽化后的冷凝液作为本实验的原水,塔底烧瓶保留约1/3体积水样,开始加热后,塔顶冷凝器开启全回流,待精馏过程稳定后开始缓慢进料,首次实验控制回流比为4∶1,采出的氨水进行收集。记录实验过程中塔底烧瓶料液温度和塔顶冷凝温度,记录各段运行状况。实验结束前需确保塔底残液氨氮含量≤300 mg/L,塔顶液氨浓度≥10%。实验结束后,分别对原水、塔底残液、采出液氨和吸收液进行水质分析。以上述试验为模板,考察不同回流比对精馏的影响。

首先,软件系统从工艺特征本体中获取产品及产品特征信息展现给用户,以进行产品的选择和产品特征的设定。然后,软件系统从工艺特征本体中获取起始服务和起始操作,分别加载入服务序列和操作序列中,并分别设定为当前服务和当前操作。其中:起始服务表示产品生产过程的起始位置,由具体生产线上生产设备的刚性连接关系预先设定;起始操作表示产品制造工艺的起始工序操作,由产品的制造工艺流程预先设定。

进一步,软件系统基于工艺特征本体中的服务和操作有序关系,搜索下一服务和下一操作,选定符合产品特征信息的下一操作,并对下一服务的个数进行分析和判断。其中,服务的有序关系是根据具体生产线中设备的刚性连接关系在工艺特征本体模型中预先设定,操作的有序关系是基于产品的制造工艺流程在工艺特征本体模型中预先设定。

如果下一服务只有一个服务,说明实际物理系统在此处只存在一条可移动的路径,则将下一服务替换为当前服务,并在服务序列中插入该服务,然后根据服务的有序关系,继续重复上述服务搜索和判断过程。在将下一服务替换为当前服务之后,还需要对当前服务是否存在工序操作进行判断。如果存在工序操作,则需要对存在的工序操作逐个进行搜索,然后与之前选定的下一操作进行比较,判断是否存在匹配的工序操作。如果存在,则将匹配的工序操作插入操作序列中,根据产品特征信息搜索并设定下一操作;如果当前服务不存在工序操作或不存在与下一操作匹配的工序操作,则什么也不做。

如果下一服务包含多个服务,说明实际物理系统在此处存在多条分支路径,则继续判断这些服务中是否存在终点服务,即生产线上成品的下线位置,该服务也是根据具体生产线中设备的刚性连接关系在工艺特征本体模型中预先设定。多分支路径的类型分为两种:①终点位置前的分支,分支的目的是为了判断产品的工艺流程是否执行完毕,对执行完和没执行完的产品进行分流处理;②生产过程中的分支,通过分支路径降低产品生产堵塞的概率。

如果分支路径类型属于前者,则对产品的操作序列进行分析,判断操作序列是否设定完毕。如果设定完毕,则在服务序列中加入终点服务,并进行保存,等待其他服务序列都生成完毕以后,再以可视化的方式将服务序列结果展现给用户;否则服务序列加入非终点服务,继续服务和操作的分析和判断。

如果分支路径类型属于后者,则通过循环将这些服务逐个替换为当前服务,分别插入服务序列中,形成多个并行的服务序列,然后对每个服务序列分别重复上述的服务搜索和判断的过程,直到每个服务序列设定完毕为止。

4 基于本体模型的情景响应处理方法

基于本体模型的情景响应处理方法,是在生产制造运行阶段对产品的生产过程进行监控和管理,当出现生产计划或设备异常等变化时,生产制造系统在不停产的情况下,以生产线上设备状态及变化为依据,对产品的生产过程进行自动响应和调整。其中,产品的生产路径不是按照预先设定好的路径,而是在可选择的所有路径中,根据当前设备的状态和变化,由生产制造系统自主决定和选择。

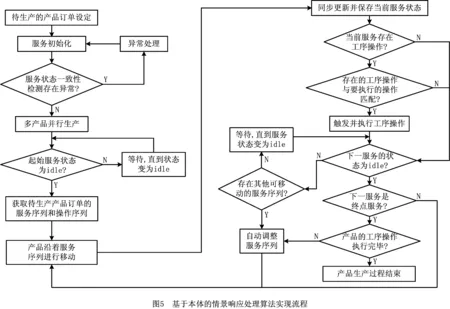

在情景响应处理方法的实现过程中,本文使用多线程技术实现多产品的并行生产,使用线程同步技术解决服务调用冲突和服务状态同步更新冲突等问题。情景响应和处理算法的实现如图5所示。

首先,软件系统从生产制造数据库中获取需要生产的产品订单信息,展现给用户进行订单选取。然后,软件系统对服务进行初始化,检测服务库中每个硬件设备的服务状态,并判断当前产线是否能够正常生产。如果存在异常情况,则进行自动处理,再重复初始化的检测过程。

在不存在异常情况的条件下,软件系统通过多线程技术和线程同步技术,为待生产的每一个产品开启一个线程,进行多产品的并行生产。在生产过程中,对于每一个要生产的产品,软件系统首先检测起始服务的状态,如果为busy则一直等待;如果为idle,则从产品订单信息中获取相应的服务序列和操作序列,触发起始服务操作,并对生产制造数据库中的服务状态进行同步更新。

在产品开始生产以后,产品沿着服务序列不断移动,并对相应的服务状态进行更新。对于产品的每一次移动,软件系统都需要检测产品所在的服务是否存在工序操作及是否与要执行的操作匹配,如果存在工序操作且匹配,则触发相应设备的服务行为,并等待工序操作执行完成的事件通知。如果不存在工序操作或操作不匹配,软件系统则沿着服务序列检测下一个服务的状态,如果为idle,则判断下一个服务是否为终点服务,具体过程将在下面描述;如果为busy,则对产品所有的服务序列进行检测,判断是否存在其他可以移动的服务序列,如果存在下一个服务状态为idle的服务序列,则自动调整服务序列,然后沿着新的服务序列移动。如果不存在其他可移动的服务序列,则等待,直到服务状态变为idle时继续重复上述过程。

在产品移动和生产的过程中,当下一个服务的状态为idle时,需要判断下一服务是否是终点服务,如果不是终点服务,则重复上述过程;否则需要判断产品的所有操作是否执行完毕,如果执行完毕,则说明产品已经生产完成,然后将产品移动到终点服务位置,等待向产品库中进行转移。如果工序操作没有执行完毕,则自动调整服务序列,继续执行。

在产品并行生产过程中,当出现生产计划变化或其他异常情况(移动堵塞或设备故障)时,软件系统会从设备服务中接收事件通知,然后基于生产过程的有序特征和服务状态信息进行分析和判断,自动对变化进行智能化响应和调整,以保证产品生产的顺利进行。

5 支持本体知识的软件平台设计与实现

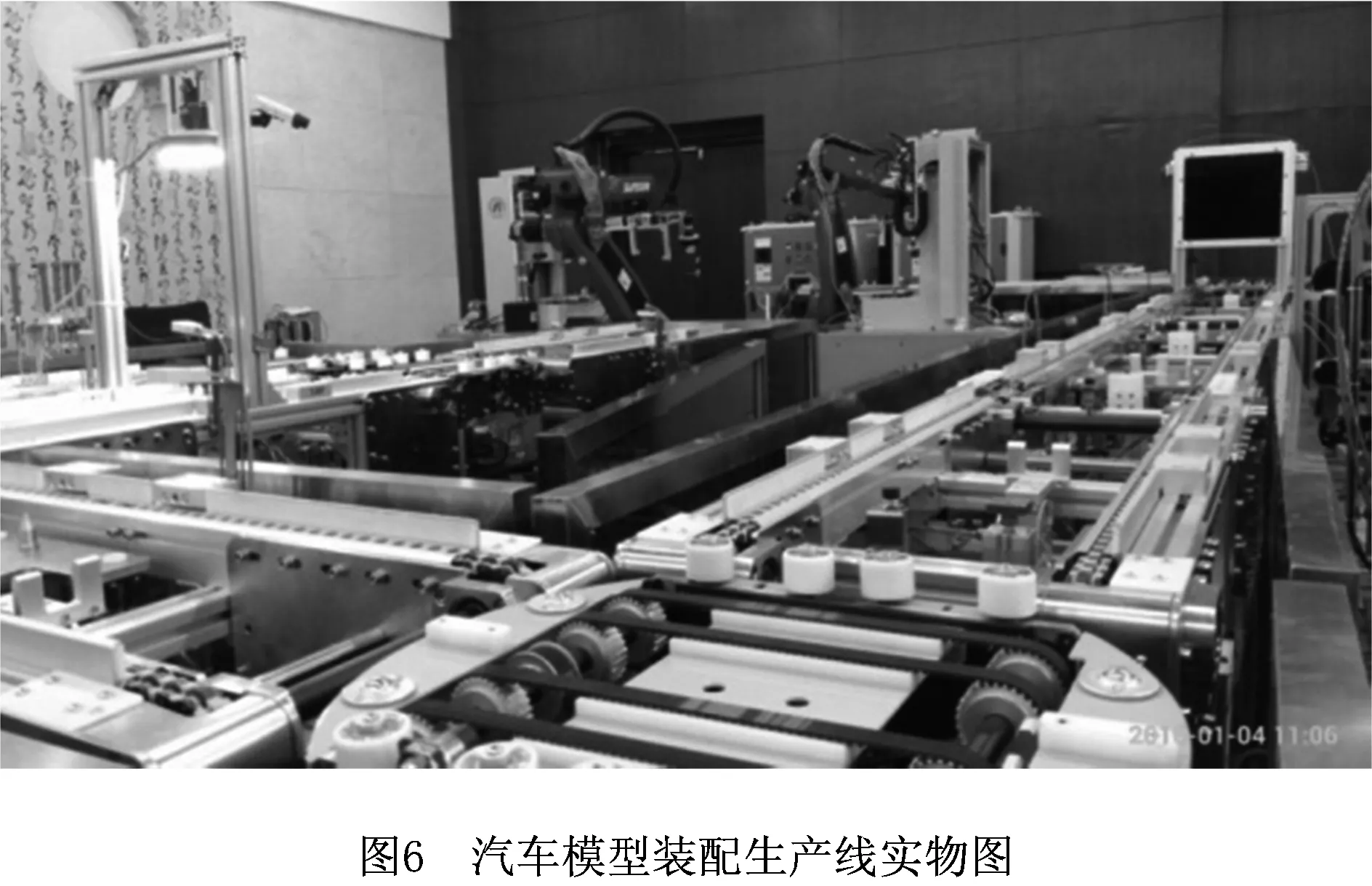

5.1 物理实验模拟平台

在实际应用场景中,本文选择汽车模型装配生产线(如图6)作为实验对象,实现并验证本文所提本体模型和方法的有效性和应用价值。本文设计了两个实验场景:①在制造工艺规划阶段,基于工艺特征本体,实现面向个性化产品的服务发现、匹配和编排,自动生成符合产品特征的制造工艺流程和生产路径;②在产品生产运行阶段,当生产线出现堵塞或生产设备出现故障时,生产制造系统能够基于本体模型,以生产线上的设备状态为依据,在不停产的情况下自主地对产品的生产过程进行自动快速的调整,保证生产过程顺利进行。

汽车模型装配生产线主要由传送带设备和加工工作站设备两种类型的机器设备构成。传送带设备负责产品在生产过程中的移动操作,加工工作站设备负责产品在生产过程中的装配加工操作。

在装配生产过程中,本文面向多品种产品的并行生产为不同产品提供定制化的制造工艺流程,以批量生产的能力完成个性化产品的生产过程。本文一共设定了12种可生产的产品,包括3种车型,每种车型设定3种型号,而某些型号可包含2种颜色。为了避免真实生产过程中涉及的一些与实验目的无关内容带来的复杂性,本文对制造工艺流程进行了简化,只包括底盘装配、底盘校准、车壳装配、车壳校准、挡风玻璃装配、车门玻璃装配、挡风玻璃打磨、车门玻璃打磨、车顶行李架装配等工序操作,并以上述工序操作的顺序作为制造工艺流程完成产品的生产。

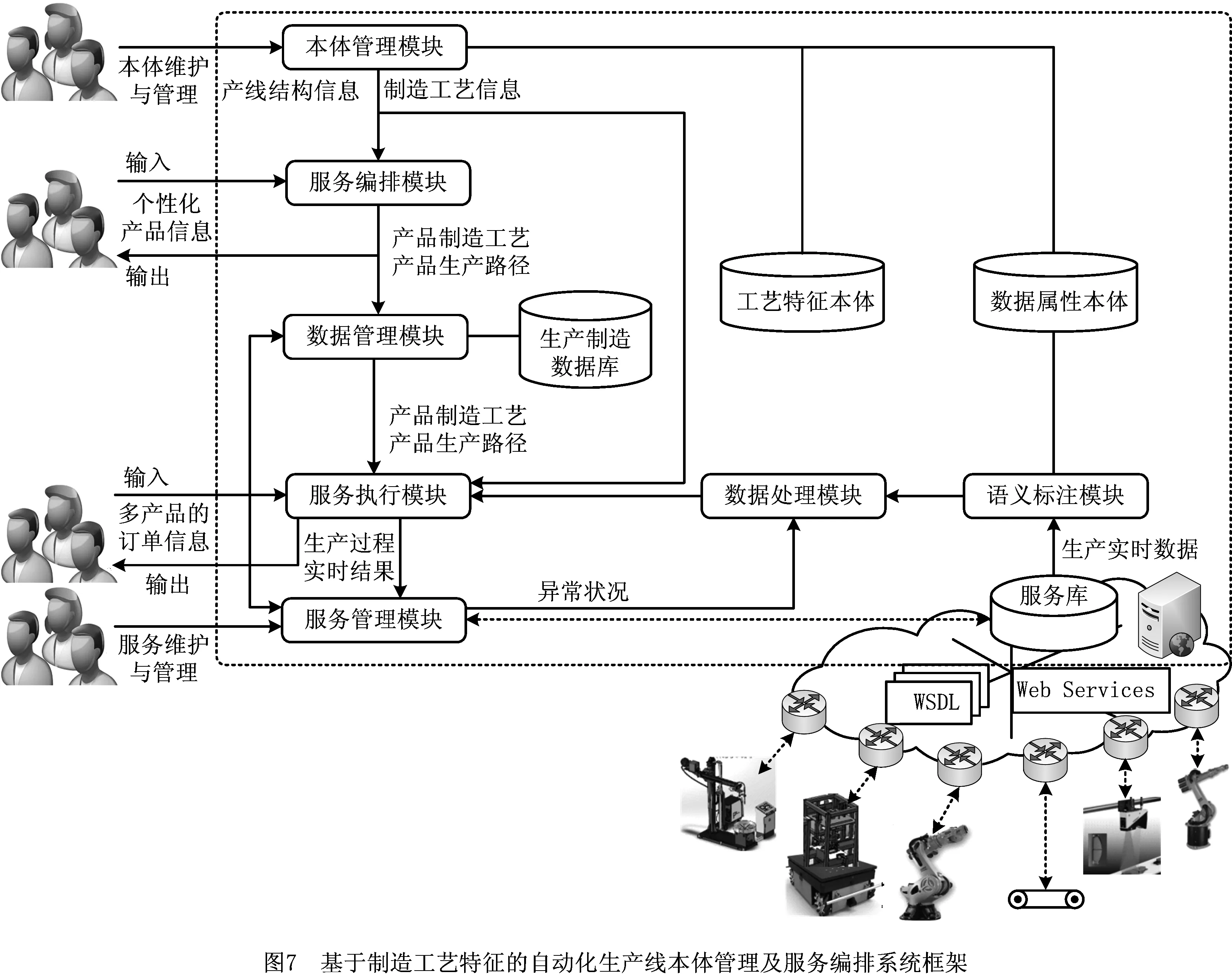

5.2 面向自动化生产线的系统框架

在明确实验场景和功能需求后,本文构建了一种基于制造工艺特征的自动化生产线本体管理及服务编排系统框架,作为软件模拟系统实现的基础。系统框架的构成及功能模块间的交互如图7所示。

(1)本体管理模块 为其他模块提供所需要的制造信息和知识。在服务匹配和编排过程中,该模块为服务编排模块提供所需要的产品、设备、服务及生产制造有序化特征等信息,为个性化产品的生产路径和制造工艺的编排提供依据。在情景响应处理过程中,该模块为服务执行模块提供所需要的生产制造信息,为多产品的并行生产和生产过程的自动调整提供依据。

(2)服务编排模块 在制造工艺规划阶段,该模块基于产品特征、制造工艺知识及有序结构特征等信息,编排出符合个性化产品特征的生产路径和制造工艺流程,并以订单的形式通过数据管理模块保存在生产制造数据库中。

(3)数据管理模块 为其他模块提供所需要的生产数据和订单信息。在服务编排以后,该模块将产品的生产信息以订单的形式保存在生产制造数据库中;在生产运行前,该模块为服务执行模块提供产品的订单信息,供用户自主选择;在情景响应处理的过程中,该模块与服务管理模块进行周期性交互,对服务状态进行一致性检测。

(4)服务执行模块 用于对产品生产制造过程进行监控和管理。在生产运行前,该模块通过数据管理模块获取产品订单信息,并展现给用户进行选择。然后,该模块通过服务管理模块对设备服务进行初始化操作,在不存在异常的情况下,通过多线程技术进行多产品并行生产。在情景响应处理过程中,该模块通过数据分析和处理,自动生成相应的服务操作行为,并通过服务管理模块执行相应的设备操作。当生产过程出现堵塞或设备出现故障时,该模块以生产线上的设备状态和变化为依据,基于工艺特征本体中获取的制造工艺信息和设备布局信息,对产品的生产过程进行动态响应和调整。

(5)服务管理模块 用于对服务库中的服务进行调用、操作、维护和管理。在生产运行前,该模块对生产线设备的状态进行检测,判断是否可以正常生产。在情景响应处理过程中,该模块控制设备进行相应的工序操作,并通过不断获取的服务状态信息对生产设备进行实时监控。

(6)数据处理模块 用于对语义化的实时感知数据和异常状况进行分析,并发送给服务执行模块进行处理。

(7)语义标注模块 在情景响应处理的过程中,语义标注模块对产生的实时数据进行语义化标注,基于特定的应用赋予数据相应的语义含义,为后续的数据分析和处理提供准确的依据。

5.3 系统运行及方法验证

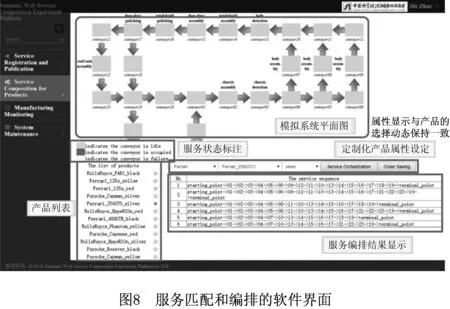

在汽车模型装配生产线的软件实验模拟平台中,服务匹配和编排的软件界面如图8所示。针对产品的个性化特征,软件系统会基于工艺特征本体模型中实例之间的链接关系,编排出符合个性化产品的生产路径和工艺流程,为后续个性化产品的生产过程提供依据。本文在服务匹配和编排的过程中设定并保存了9种类型的产品,作为后续生产运行的产品对象。

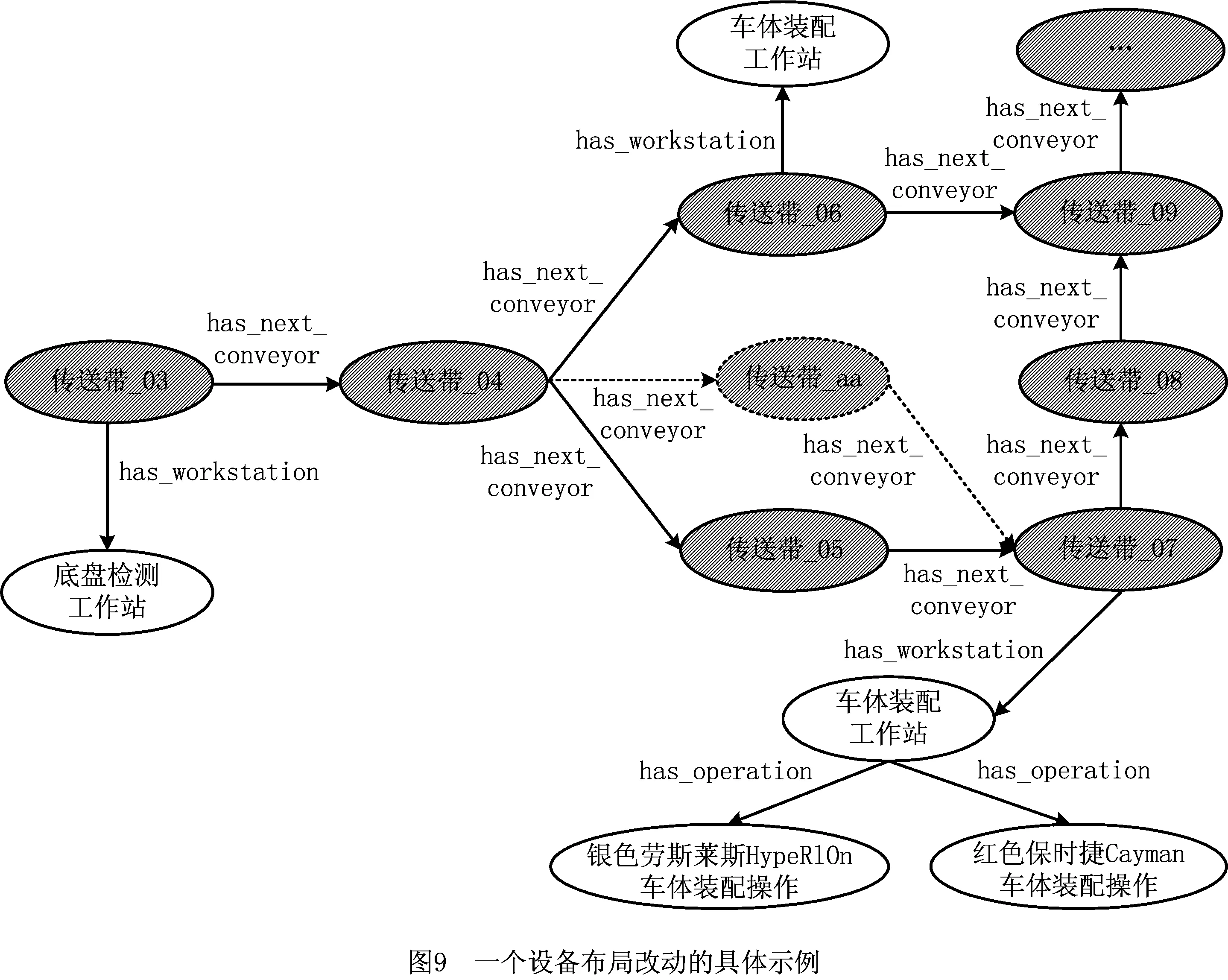

与面向单一品种产品的传统制造工艺相比,本文提出的服务匹配和编排方法是面向多样化的个性产品,制造工艺流程和产品生产路径根据产品或产品特征的设定,基于工艺特征本体自动生成。当增加新工艺或增删设备时,传统方式需要在企业资源管理系统中从制造执行系统(Manufacturing Executive System,MES)层到设备层都进行相应更改,同时在PLC编程环境中对设备控制信号进行重新连接和配置,系统在调整过程中会付出很大代价。而基于本体模型的方法,只需要增删相关的本体实例,并改动本体实例之间的链接关系,然后对本体进行更新,即可完成制造工艺或设备布局的重新设计。图9所示为一个设备布局有序化结构链接关系改动的具体示例。当因为生产过程变化或传送带_05出现故障而需要添加一个新设备,以此增加一条从传送带_04到传送带_07的新路径时,原有的工艺特征本体不用进行任何改变,只需要在“传送带”概念下相应地增加一条新的实例传送带_aa,并设定传送带_aa与传送带_04和传送带_07之间的链接关系(如图9中虚线箭头),即可完成设备布局的重新设计。这种方式可以有效降低系统重新配置的代价。

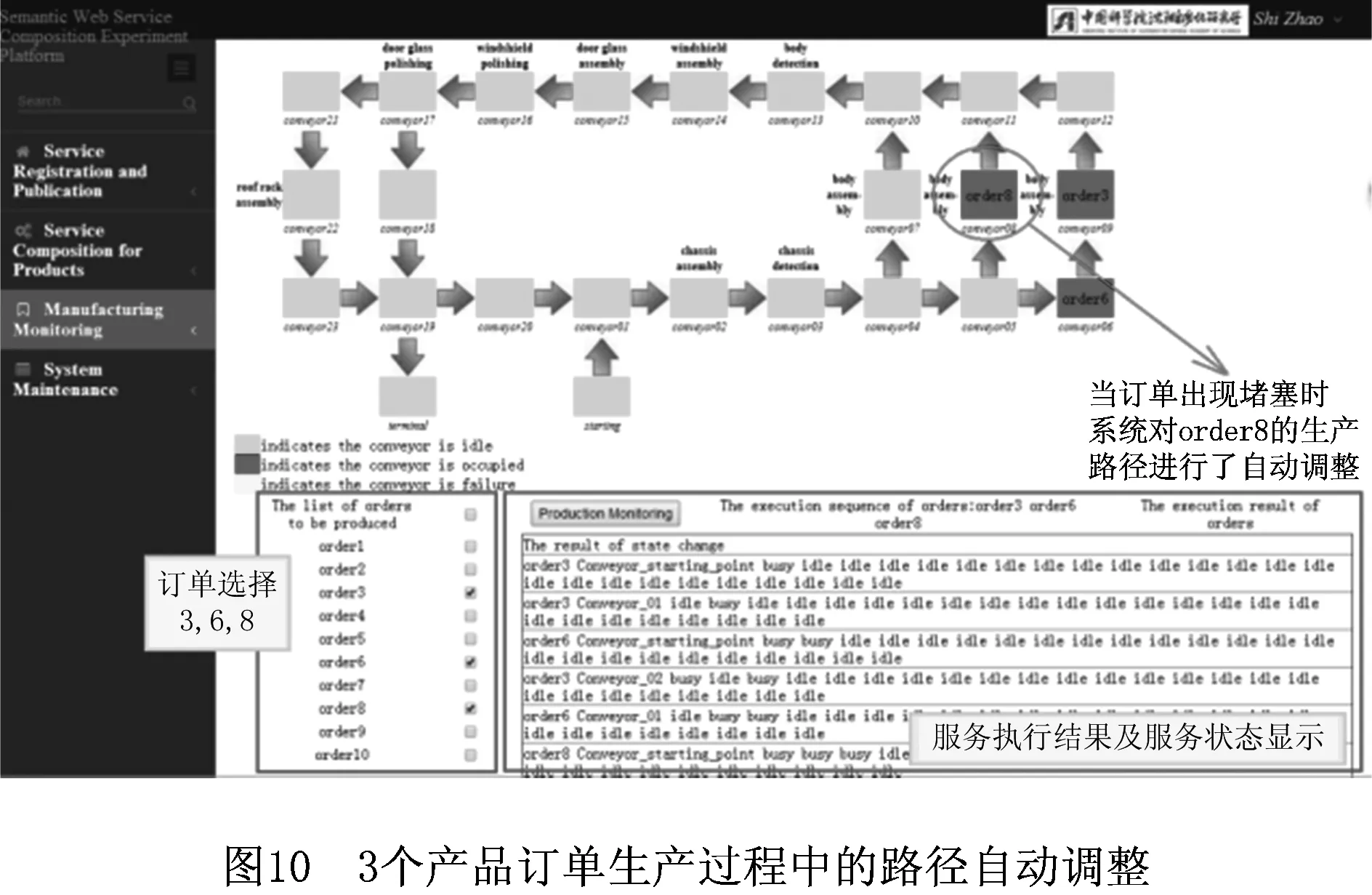

在生产运行过程中,首先选定1个订单进行生产,订单的默认生产路径是“起点-1-2-3-4-5-6-9-12-11-10-13-14-15-16-17-18-19-终点”,在每个工作站位置根据产品特征完成相应的工序操作;然后,又分别选定3个订单和9个订单进行生产。

在3个订单的生产情景中选定order3,order6,order8 3个订单,按照这3个订单的顺序进行生产。在生产过程中,当order3移动到传送带9的位置时,由于执行工序操作的时间较长,造成后面订单堵塞,此时系统自动对order8的服务序列(即生产路径)进行调整,将order8移到传动带8处完成工序操作,如图10所示。服务执行前产品订单的生产顺序是order3→order6→order8,服务执行完成时,产品订单顺序变为order3→order8→order6。

传统的面向单一品种产品的生产过程,产品的生产路径和制造工艺是预先设定好的,无法以批量化的生产能力完成个性化产品的生产,而且应对异常情况的规则也是预先设定好的,不具有自主的情景响应能力。相比之下,本文设计的情景响应处理方法中,产品的生产路径不是预先设定好的,而是在可选择的所有路径中,根据当前设备的状态和变化,由生产制造系统自主决定和选择。当生产过程出现堵塞或设备出现故障时,生产路径的调整不是依赖预先设定好的规则,而是由生产制造系统基于当前的情景进行调整。

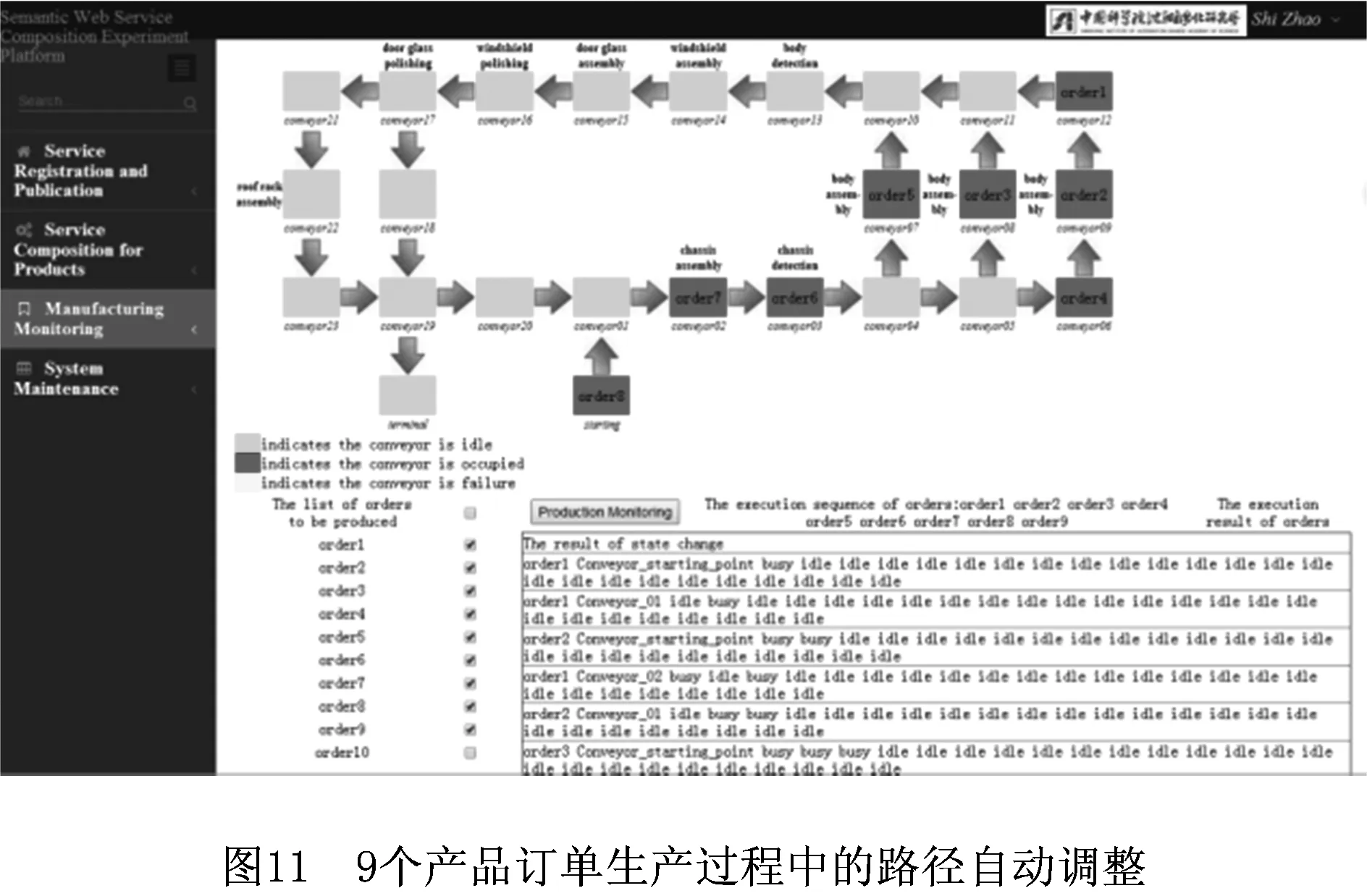

多订单并行生产过程中,在相同生产条件下,产品生产路径的自动调整并非一成不变,而是基于情景由软件系统自主决定。9个订单的生产情景中是按照order1~order9顺序进行生产,在生产过程出现堵塞时,生产制造系统会基于当前的情景自主决定对产品生产路径的调整。例如,同样是9个订单的生产,生产制造系统有时不会调整order5,则order5从传送带4移动到传送带5的位置上,而有时会对order5的生产路径进行调整,则order5将从传送带4移动到传送带7的位置上,如图11所示。因此,在全部订单并行生产完成以后,订单的顺序分别为1-3-2-6-4-7-9-5-8和1-3-5-2-6-4-9-7-8,这种不同的自动调整过程,充分体现了系统在情景响应决策方面的自主性。

6 结束语

本文提出一种面向制造知识的生产线本体模型架构,构建了一种工艺特征本体模型和一种数据属性本体模型,并实现了基于本体模型的服务匹配和编排方法以及情景响应处理方法。其中,工艺特征本体模型是以实例之间的链接关系表达制造工艺知识和生产设备布局,进而提高制造工艺编排的灵活性,并为生产制造过程的自动调整提供依据;服务匹配和编排方法是一个决策优化求解的过程,其后续通过算法改进可以进一步提高服务编排的效率;数据属性本体模型使得数据属性独立于具体应用而存在,不但提高了数据属性在表达方式上的灵活性,而且提高了数据的可重用性和适用范围;情景响应处理方法是根据设备的状态和变化自主调整产品的生产过程,进一步提高了生产制造系统的适应性和面向情景的自主决策。在实际应用场景中,本文以汽车模型装配生产线为实验模拟系统,验证了本文提出的本体模型和方法在提高生产制造系统灵活性和适应性方面的价值,并实现了以批量化的生产能力完成个性化产品的定制化生产。

本文提出的本体模型和方法,在生产制造系统智能性和自主性方面只是初步探索,在一些技术细节方面还有很多值得深入研究的地方。