甲苯歧化装置的用能分析和节能改造

2018-12-17李良陈英建

李良,陈英建

(中国石化镇海炼化分公司,浙江宁波315200)

某企业甲苯歧化装置(简称歧化装置)采用技术成熟经济合理的临氢/固定床气固催化甲苯歧化工艺,在高温临氢状态下,以甲苯和C9芳烃为原料,通过装填于轴向流固定床绝热反应器中的HAT-099催化剂床层,发生甲苯歧化反应和烷基转移反应,生成苯和二甲苯,歧化装置原设计加工能力为100万t/a。由于装置长期运行,反应进料和出料换热器换热效果变差,需要进行节能改造。

1 歧化装置用能分析

1.1 歧化装置生产中存在的问题

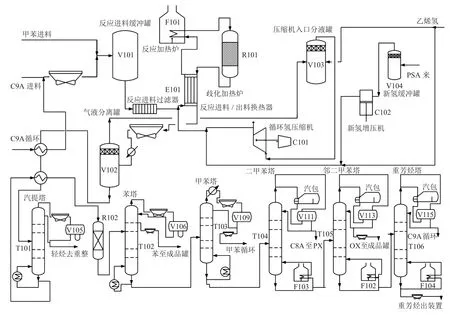

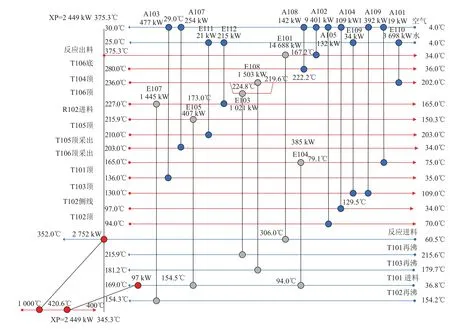

歧化装置自开工起已经运行9年,原反应出料/进料换热器为PACKINOX板式换热器,结垢较为严重,换热效果下降,在120 t/h进料量下,热端温差由原设计时的36℃上升到使用末期的69℃,反应进料出E101后,需要进料加热炉F101加热,歧化装置的工艺流程见图1。

反应进料经加热炉加热后温度升高近50℃,导致加热炉超负荷,炉膛温度已超工艺卡片要求,达到870℃左右(原设计温度<850℃,目前新的工艺指标为<880℃),炉膛温度偏高不利于加热炉长周期运行。由于吸附单元经过扩能,C8芳烃的需求量增大,为满足对C8原料的需求,需要对歧化装置扩能25%,歧化装置扩能后F101超负荷的情况将会进一步加剧,炉膛温度超标、负压偏高等问题将更加严重。另外大量的反应热不能有效地回收,造成能量的大量损失,进一步使反应产物的冷却负荷加大,装置能耗较高。

1.2 歧化装置换热网络分析

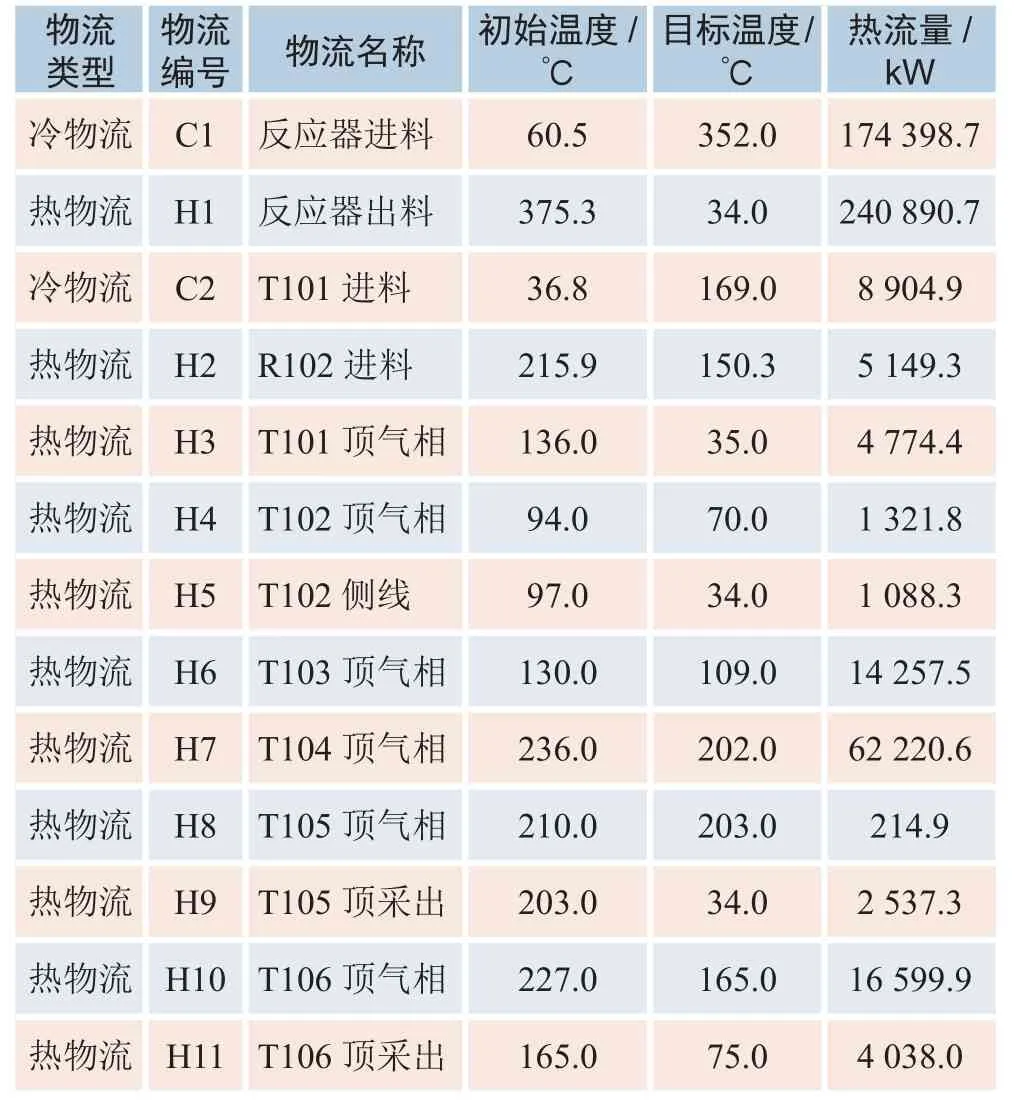

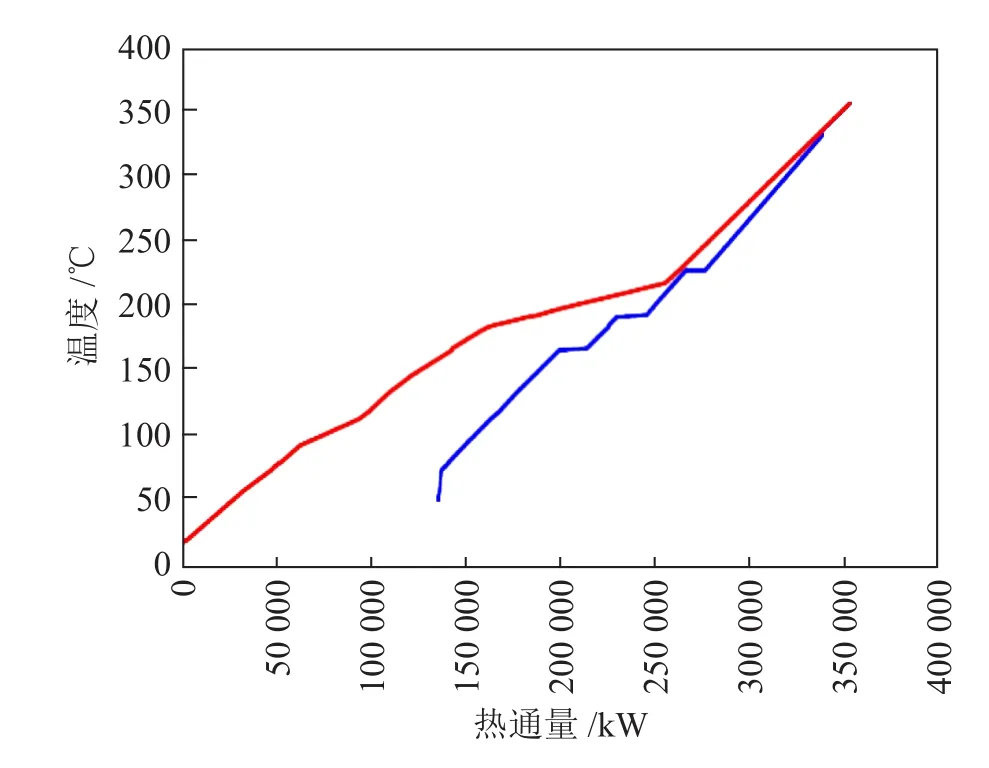

基于夹点技术的过程能量综合优化方法是通过改善夹点附近的流股匹配,减少穿越夹点的热流量,以减少系统的公用工程消耗量。使用夹点技术对当前歧化装置的换热网络进行分析,相应物流选取见表1。

由于换热的物流有气相和液相两种状态,平均温差选为30℃,进行夹点分析后得到温焓图,见图2。

分析得到歧化装置换热网络夹点在平均温度360.3℃(热物流温度375.3℃,冷物流温度345.3℃)处,最小加热公用工程量为4 008.48 kW,最小冷却公用工程量为135 534.38 kW,而当前所分析的换热网络加热公用工程量为32 731.92 kW,节能潜力为28 723.44 kW,当前装置的换热初始网络见图3。

图1 歧化装置流程

表1 物流数据

续表

根据夹点技术原则,即不应有跨越夹点的传热、夹点之上不应设置任何公用工程冷却器、夹点之下不应设置任何公用工程加热器。分析歧化装置当前的换热网络,在夹点之下设有加热公用工程F101,还有较高温位的物流产生蒸汽如E110、E111、E112或者直接用空冷冷却如A101、A102、A103等,未充分利用低温余热。如果要消除夹点下内,将换热管按螺旋线形状交替缠绕而成,相邻两层螺旋状换热管的螺旋方向相反,以提高换热系的加热公用工程,需要利用歧化装置热物流反应器出料H1将反应器进料C1加热至345.3℃,需要降低反应进料/反应出料换热器热端温差,因此需将板式换热器更换为传热效果更好的换热器。

图2 冷热物流复合温焓

图3 歧化装置当前换热网络

2 缠绕管式换热器技术原理和技改方案

缠绕管换热器目前较多地应用于化工领域的深冷装置,如空分和甲醇装置,随着国内对缠绕管换热器研究的深入,国内多家单位不断攻关扩大缠绕管换热器的应用领域,向大型化、高温化、高压化、多股化、微型化等几个方向发展[2]。

2.1 缠绕管式换热器结构

缠绕管式换热器是在芯筒与外筒之间的空间数,并且采用一定形状的定距件使之保持一定的间距[3]。而且换热管做成缠绕式,一方面传热管的热膨胀可部分自行补偿,适合于较宽的温度范围;另一方面比普通的管式换热器更容易形成湍流,提高换热系数[3]。对于缠绕管式换热器,管内流体以螺旋方式通过,降低了壁面附着的可能性以及结垢倾向,保证了设备的长周期、高负荷运行[5]。

螺旋缠绕管式换热器主要由缠绕管芯体、壳体以及中心管组成,其结构尺寸主要由缠绕管束所决定,壳体的直径和高度取决于缠绕管束的外径和高度以及工艺计算所需的流通面积,中心管的外径由最内一层螺旋缠绕管的弯曲半径以及工艺计算所需的流体通道所决定[4]。

2.2 缠绕管式换热器高换热系数机理

螺旋缠绕管内的流体在弯曲通道内受到离心力的作用在流道的横截面上形成二次流,螺旋管的几何形状产生的离心力在流动截面上形成一对对称的漩涡,与主流叠加流体在螺旋管内形成螺旋运动,从而大大增加了换热效果,同时,二次流的冲刷使污垢不易沉淀[4],由于管内螺旋流动的强化作用,增加了管程的传热系数;缠绕管式换热器层与层之间换热管反向缠绕,这种特殊结构极大地改变了壳程流体流动状态,形成强烈的湍流效果;同时垫条等部件对壳程的流动不断扰动,三个方面的共同作用,使得缠绕管式换热器的传热性能得以显著提高。对于一般结构的气-气换热设备,其传热系数为75~365 W/(m2·K),但对于缠绕管式换热器,某些特定条件下,总传热系数可以达到500 W/(m2·K)以上[5]。缠绕管式换热器节能效果明显,目前已应用于乙烯、大化肥、深冷、气体分离、炼油厂精制、天然气液化、加氢裂化等装置的大中型、中高压换热设备。

2.3 技改方案

为了充分的利用反应热,降低反应物的冷却负荷,降低装置能耗,确定歧化装置2014年检修改造时更换反应出料/反应进料换热器,基于缠绕管换热器优异的换热性能和抗结垢性能,选用缠绕管式换热器代替原全焊接板壳式换热器,回收反应余热和降低歧化反应加热炉的负荷。催化剂拟更换为上海石油化工研究院开发的HAT-099型甲苯歧化及烷基转移催化剂,换剂后反应部分的处理能力将由原设计的100万t/a增加至125万t/a,增产的碳八芳烃可以满足芳烃联合装置扩能改造后对碳八芳烃资源的需求,提高重质芳烃利用率,增加芳烃联合装置的效益。

缠绕管换热器规格参数见表2,热端温差设计值为30℃,与原全焊接板式管壳式换热器相比,热端温差降低50%以上,传热系数大幅增加。歧化反应器进料经反应产物加热后,温度升至345.3℃,可以消除夹点之下的加热公用工程。

表2 缠绕管式换热器设计参数

3 缠绕管换热器的运行情况及节能效果

3.1 缠绕管换热器运行情况

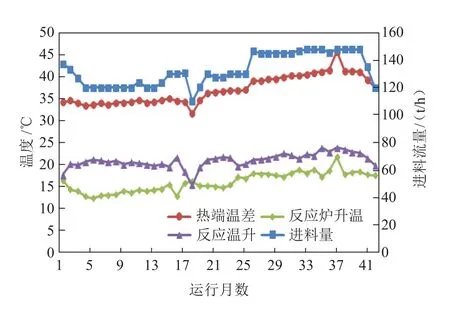

2006年镇海炼化150万t/a加氢裂化装置反应流出物/混合进料换热器采用缠绕管式换热器,连续稳定运行10年,热端温差维持在29~38℃。2009年镇海炼化300万t/a柴油加氢装置反应流出物/混合进料换热器采用缠绕管式换热器,连续稳定运行7年,热端温差维持在21~35℃之间。歧化装置反应出料/反应进料缠绕管换热器目前已运行42个月,热端温差、反应加热炉温升、反应温升和进料量运行的趋势见图4,缠绕管换热器的热端温差受进料量的影响较大,随着运行时间增长,热端温差逐步上升,在120 t/h进料量下,缠绕管换热器热端温差从投用初期33.5℃升高至目前37.5℃;从2017年8月至2018年3月在歧化装置进料负荷148 t/h条件下运行8个月,热端温差从40.5℃升高至41.1℃,月均升高0.075℃,运行稳定性较高;在维持反应温升21℃的情况下,反应进料经加热炉的温升也基本稳定在18.5℃,节能效果较好。

图4 换热器相关运行情况

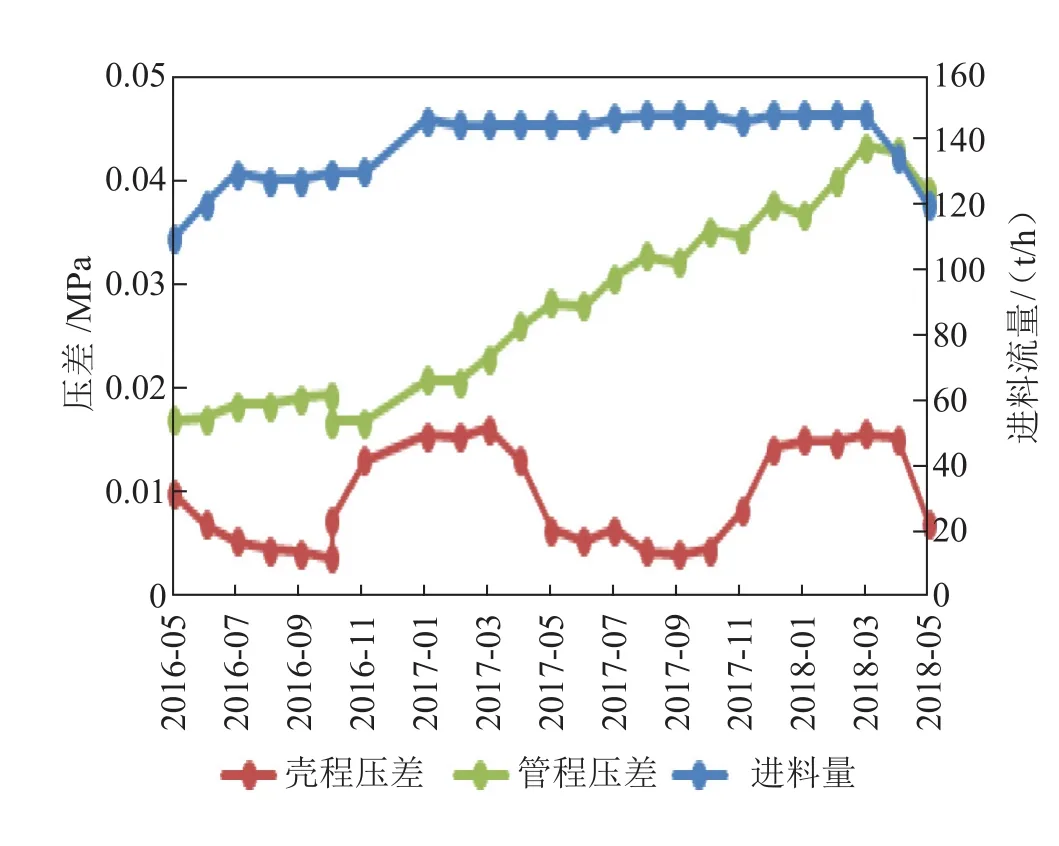

缠绕管换热器运行期间管程和壳程压差情况见图5,进料量增大,管程压差升高,随运行时间增长小幅升高,壳程压差波动较大,但无增长趋势,保持稳定。

图5 换热器压差变化趋势

3.2 节能效果估算

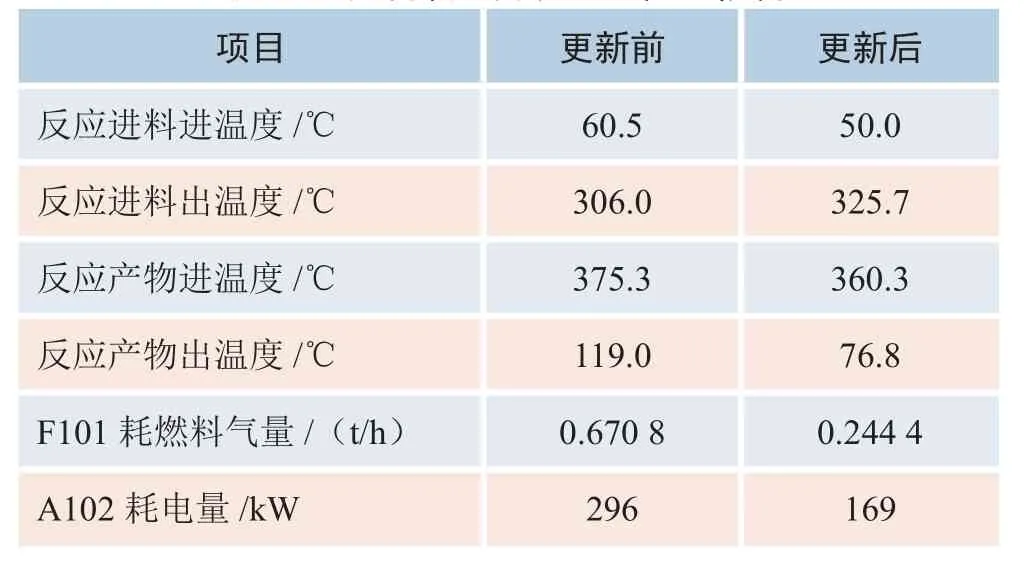

歧化装置反应进料/反应出料换热器更换为缠绕管式换热器后,在120 t/h进料量下,换热器热端温差由原69℃降低至33.5℃,反应进料出换热器E101后,需要加热炉F101加热温升由50℃降至12.8℃,燃料气用量比使用板式换热器降低890.00 m3/h,使用缠绕式换热器实际比原板式换热器多回收反应热23 629.27 kW。对更新缠绕管换热器前后燃料气消耗和电耗进行核算,见表3。

歧化反应进料/出料换热器更新为缠绕管换热器后,装置操作时间每年按8 400 h计算,反应进料加热炉年节约燃料气3 582 t,反应出料空冷年节约电能1 066 800 kW·h,燃料气价格按3 600元/t计算,电价按0.7元/(kW·h)计算,每年节约燃料气产生的效益为1 289.52万元,每年节约电能产生的效益为74.68万元,年创效益共计1 364.20万元,节能效果较为明显,且消除了因加热炉炉膛超温导致的安全风险。歧化装置更换缠绕管式换热器各种投资2 721.7万元,即投资回收期约2年。

表3 缠绕管式换热器节能核算

4 结论

缠绕管式换热器是一种新型高效换热器,节能效果明显,随其设计制造工艺的成熟发展,应用领域日趋广泛。在歧化装置反应进料/反应出料换热器更新为缠绕管式换热器后,虽然投资相对较大,但由于其较高的换热系数,节约燃料气和电能产生的效益非常可观,投资回收期为2年。缠绕管换热器运行42个月后,在120 t/h进料量下热端温差升高了4 ℃,管程压差有小幅增长趋势,壳程压差无增长趋势,体现了缠绕管换热器较强的抗结垢性能和较高的运行稳定性。