低温甲醇洗系统冷量优化研究及应用

2018-12-17文焕

文焕

(中国石化巴陵分公司,湖南岳阳 414003)

低温甲醇洗工艺是一种成熟的气体净化技术,广泛应用于大型合成氨、煤制甲醇、羰基合成、工业制氢等煤化工、石油化工领域,是利用甲醇在低温下分步脱除工艺气中的硫化氢及二氧化碳气体。甲醇吸收CO2及H2S是一个放热过程,释放的热量需要通过闪蒸气及附加的氨冰机提供冷量等来维持系统冷量平衡。其冷量来源包括循环水冷却、富甲醇低压闪蒸解析CO2气体产生冷量和液氨(丙烯)降压闪蒸制冷等[1]。

巴陵分公司煤制合成氨装置采用壳牌粉煤气化技术,制备合格的粗煤气,经耐硫变换,将粗煤气中大量的一氧化碳变换除去,获得以氢和二氧化碳为主的变换气,送往低温甲醇洗单元进行H2S及CO2脱除。经低温甲醇进行吸收后合格的净化气一部分送往变压吸附进行氢气提纯,一部分送往甲烷化进行含氧化合物的脱除后,与一定的氢氮气配比后在氨合成塔生成液氨。低温甲醇洗系统耗能占合成氨综合能耗的15%左右[2],尽量减少低温甲醇洗系统耗能对实现合成氨装置节能降耗、降低生产成本、提高装置竞争力具有非常重要的意义。

1 低温甲醇洗系统流程简介

煤制合成氨装置采用鲁奇低温甲醇洗六塔工艺。来自一氧化碳变换单元的3.0 MPa、40℃变换气,经变换气/净化气换热器E-2201以及变换气深冷器E-2202逐步降温至7℃左右,进入变换气分离罐F-2201进行气液分离,将变换气中自带的饱和水进行有效分离。分离后的变换气经变换气/CO2/净化气绕管式换热器E-2203降温至–27.5℃以下送入硫化氢及CO2吸收塔进行分段洗涤。充分利用低温贫甲醇的高溶解性,将变换气中携带的硫化氢与CO2气体完全吸收后送往甲烷化及变压吸附单元进行后续处理。

饱和吸收的富甲醇及富CO2甲醇,送往H2S浓缩塔T-2203上塔及下塔,经减压闪蒸及气提进行CO2再生及H2S提浓。送往上塔的富甲醇经减压闪蒸出CO2气体,经CO2气体分离罐F-2209进行气液分离。分离下的甲醇,连同污甲醇罐F-2204收集的其他排放甲醇送往热再生塔T-2204进行彻底再生。–55.3℃的低温CO2气体与7℃的变换气进行完全换热后温度提高至4℃,少部分送往CO2产品用户,大部分直排大气。送往T-2203下塔的富甲醇经减压气提,进行H2S浓缩,同时闪蒸出大量的低温尾气(CO2),通过上塔的富CO2甲醇进行逆流洗涤,除去气体中的硫化物。尾气经出口除沫器及分离罐F-2210进行气液分离后,–63.9℃的低温尾气一部分经入T-2203塔下塔的气提氮气回收冷量,一部分经热再生塔产生的酸性气回收冷量,最终两股尾气温度由–63.9℃提高至–10℃左右,再次经循环水回水换热器E-2223回收冷量后直排大气。

变换气经低温甲醇吸收洗涤后,气体出CO2吸收塔T-2202的–55℃的低温净化气经变换气两级回收冷量后,温度达到40℃后送往下一工序。在整个系统中主要通过甲醇的减压闪蒸来为系统提供冷量,同时还设置了一套氨压缩机(J-2501)系统来补充吸收过程中不够的冷量。具体的流程见图1。

2 低温甲醇洗系统冷量来源

低温甲醇洗系统中高位低温冷量主要有减压闪蒸的低温CO2气体、减压闪蒸气提产生的低温尾气、低温净化气以及氨压缩机制冷等四个来源。其中,–52℃的低温净化气经过两级冷量回收温度提高至40℃,送往后续处理单元;–63.9℃的低温闪蒸尾气经气提氮气及酸性气回收一部分冷量后,未回收冷量则通过循环水换热器E-2223被循环水带走;–55.3℃的低温CO2气体,经变换气回收大部分冷量后,温度达4℃进行外送,同时分离后的–55.3℃的低温甲醇送往热再生塔。

3 低温甲醇洗系统冷量损失原因分析

1)闪蒸尾气排放温度偏低

图1 低温甲醇洗工艺流程

装置自2006年投产后,运行过程发现H2S浓缩塔T-2203存在下塔浮阀结垢卡死、压差大、高负荷生产时下塔出现“泛塔”、酸性气体甲醇夹带量大等问题,成为制约装置高负荷运行的瓶颈。2011年11月对该塔的下塔塔盘进行整体更换改造,将浮阀塔盘改为固阀塔盘。改造后,下塔压差减小,酸性气体甲醇夹带量下降。但系统尾气流量增加,促使酸性气/尾气换热器E-2214和气提氮气冷却器E-2210无法完全回收尾气的冷量,造成最终尾气排放温度偏低,实际排放温度约为–20℃,最低达–30℃,而设计排放温度为25℃。虽然通过E-2223能回收一部分冷量,但仍有大量冷量被尾气带走排空,一定程度上增大了辅助氨冰机J-2501的负荷;同时由于尾气的排放温度接近甚至低于尾气管道材料的使用温度下限(使用温度下限为–20℃),存在较大的安全隐患。

2)低温冷甲醇冷量未回收

原设计CO2气体分离器F-2209分离出来的–55.3℃冷甲醇直接排入污甲醇罐F-2204,–55.3℃冷甲醇与系统内排放的甲醇混合后经污甲醇泵P-2207直接送入热再生塔T-2204进行热再生,低温冷甲醇未经过冷量回收直接送往热再生塔,造成该股低温甲醇的冷量大量损失。此外,通过对回收的CO2气体进行分析检测发现,CO2气体中夹带的甲醇含量较高,最高达2 000 mg/L以上,也说明系统甲醇跑损严重。

3)深冷器设备内漏

变换气深冷器E-2202在运行过程中因设备材质、设备焊接质量等因素制约[3],存在设备内漏风险。若出现设备内漏,高压变换气泄漏至氨侧,易引起氨冷器换热管结晶堵塞,引起换热效率下降,冰机流道堵塞等问题,制约装置的高负荷安全生产。

4 优化改进措施及效果

1)增加变换气/尾气/CO2气绕管式换热器E-2204

针对T-2203有大量冷量被尾气带走排空的问题,利用2017年4月大检修期间,增加一台变换气/尾气/CO2气绕管式换热器E-2204,将H2S浓缩塔T-2203主要再吸收段减压闪蒸出的低温尾气取一股与入低温甲醇洗单元的变换气进行一次深冷交换,与变换气深冷器E-2202并联,见图2虚线部分,最终控制变换气出口总管温度达到7℃左右。

图2 改造后的低温甲醇洗工艺流程

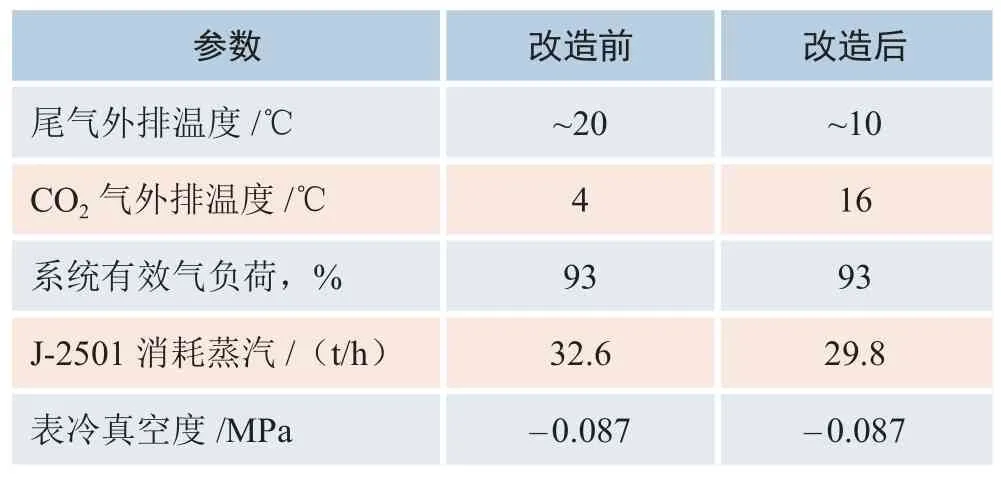

改造后,E-2202负荷降低了约65%,尾气外排温度由–20℃提高至10℃左右;外排的4℃的CO2产品气经进一步回收冷量后,最终排放温度提高至16℃左右,回收闪蒸气(尾气、CO2)中的低温冷量为1 163 kW,节约配套氨冰机J-2501中压蒸汽消耗约2.8 t/h,达到了降低配套氨冰机J-2501负荷的目的。

2)增加低温甲醇泵P-2210

针对–55.3℃的低温冷甲醇未经过冷量回收直接送往热再生塔,造成低温甲醇的冷量大量损失的问题,增加一台低温甲醇泵P-2210,将分离下的冷甲醇提压回收至T-2203下塔塔底,与贫甲醇完全换热后,回收冷甲醇的冷量后再送至热再生塔T-2204进行热再生,见图2。

改造后,P-2210正常流量以1 t/h计算,冷甲醇温度从–55℃上升至90℃,每小时可回收约1.465 TJ的冷量,相当于氨冰机每小时降低约0.78 t的中压蒸汽消耗。

3)更新E-2202换热器,并对盘管材质进行升级

针对变换气深冷器E-2202在运行过程中内盘管容易出现内漏的情况,更新一台E-2202换热器,并将盘管材质升级为316 L,同时2017年4月检修增加的一台绕管式换热器E-2204,低负荷情况下可完全取代现有变换气深冷器E-2202,利用–63.9℃的低温闪蒸尾气以及4℃的CO2气体冷量,替代或部分替代现有氨冷器E-2202氨闪蒸制得的冷量,实现在线切出检修,避免装置大幅度降负荷或非计划停工。

以上优化改进措施实施后,低温甲醇洗系统冷量得到了有效利用,外排尾气温度提高至设计值,解决了设备及管线超设计温度运行的安全隐患,实现了装置安全稳定运行。低温甲醇洗系统改造前后运行参数对比见表1。

表1 低温甲醇洗系统改造前后运行参数对比

5 结论

H2S浓缩塔T-2203闪蒸尾气排放温度偏低、低温甲冷甲醇未经过冷量回收直接送往热再生塔以及变换气深冷器在运行过程中存在的设备内漏导致煤制合成氨装置低温甲醇洗系统冷量损失,制约装置高负荷安全生产。采用绕管式换热器与现有变换气深冷器E-2202并联使用后,变换气深冷器负荷降低了约65%,尾气外排温度由–20℃提高至10℃以上,外排CO2气温度由4℃提高至16℃左右,配套氨冰机中压蒸汽消耗节约2.8 t/h。通过增加一台冷甲醇回收泵,将甲醇提压回收至H2S浓缩塔下塔塔底,回收冷甲醇的冷量后再送至热再生塔进行热再生,冷甲醇温度从–55℃上升至90℃。新增1台换热器取代现有变换气深冷器,可避免设备内漏引起的装置降负荷或非计划停工。