催化裂化烟气脱硫装置水系统优化及效果

2018-12-17杨斌曾光乐

杨斌,曾光乐

(中国石化巴陵分公司,湖南岳阳414014)

随着环保意识的不断加强,环境保护工作也越来越被国家和人们所重视[1]。巴陵石化公司炼油事业部于2014年在105万t/a重油催化裂化装置配套新建了烟气脱硫除尘装置,有效实现了重油催化裂化装置的污染物减排,装置在实际运行中出现了系统内结垢、外排水pH值波动大、精制净化水使用过程中排水化学需氧量(COD)超高、消泡段补水不足致使设备腐蚀严重等问题。

1 问题产生原因分析

1.1 系统内结垢

烟气脱硫除尘装置原设计采用新鲜水作为补水,但新鲜水中存在部分钙离子、镁离子等,当综合塔pH值控制呈弱碱性时,即会引起系统结垢,致使浆液循环泵入口过滤网、胀鼓式过滤器滤芯等堵塞,从而导致泵入口过滤网清理频繁,胀鼓式过滤器滤芯通透性变差,使用寿命变短。

1.2 外排水 pH 值波动较大

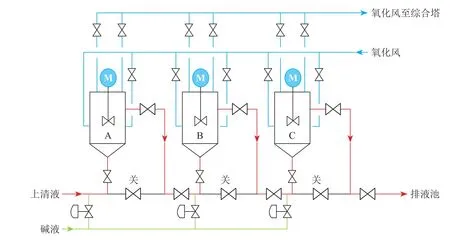

烟气脱硫浆液经胀鼓式过滤器处理得到的上清液主要成分为Na2SO3和NaHSO3,与空气中的氧发生反应生成硫酸钠,呈酸性,需加入碱调节pH值至6~9再引入排液池。装置原设计采用A、B、C三个串联的氧化罐对上清液进行氧化和pH值调节,工艺流程见图1。但在这种“三釜反应”模式下,前后罐之间的pH值变化响应需要一定反应时间,三路控制碱量易导致变量因素增多,废水pH值波动较大,不能达标排放。

1.3 精制净化水 COD 超高

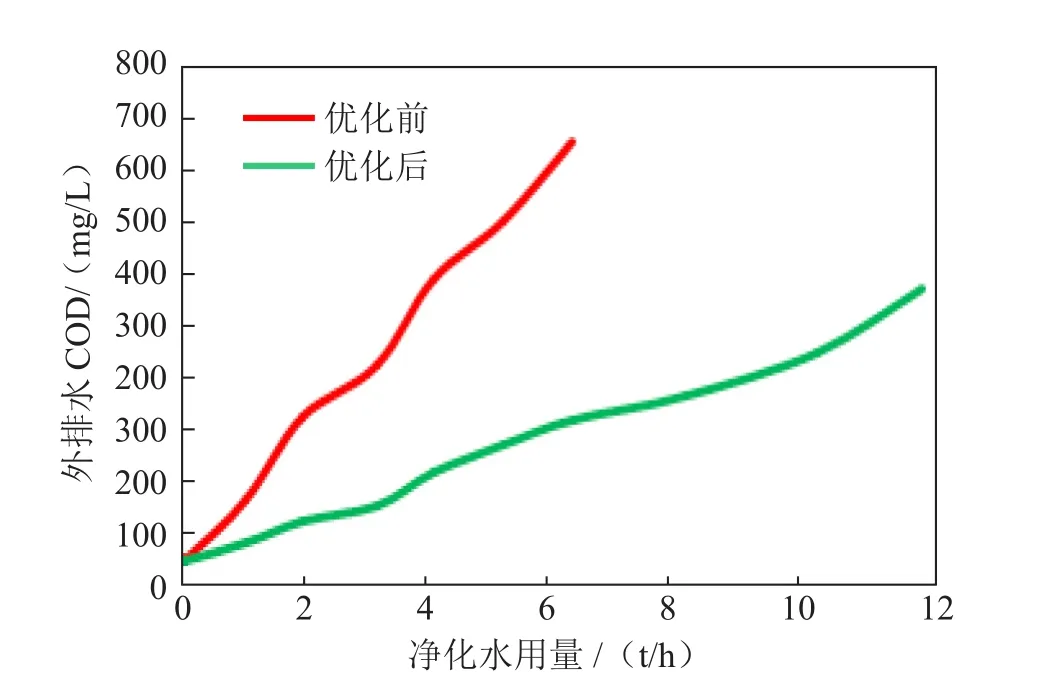

重油催化裂化装置产生的精制净化水总量约20 t/h,用于常压电脱盐约8 t/h,其余约12 t/h可用于烟气脱硫装置的补水,但水中还原性物质较多,COD较高,其水质情况见表1,若全部用于烟气脱硫装置的补水时,将导致出装置废水COD超标。实际运行数据表明,当烟气脱硫装置净化水使用量达到6 t/h时,外排废水COD已达到680 mg/L,不能满足后部污水预处理单元所要求的烟气脱硫废水COD小于600 mg/L的要求。

图1 上清液氧化及碱处理工艺流程

表1 精制净化水水质情况 mg/L

1.4 消泡段补水不足

原设计消泡段液位靠间断补新鲜水维持,平均补水量约3 t/h,溢流量较小,水无法得到及时、有效地置换,使得消泡段水标准密度、总盐含量(TDS)以及氯离子含量长期处于高位,导致消泡段上部设备腐蚀严重;同时,外排净化烟气粉尘浓度偏高,接近环保要求上限。

2 改造及优化措施

2.1 补水改用回收水

炼油装置拥有苯乙烯工艺凝液、精制净化水等水源,利用这些水源替代烟气脱硫除尘装置的新鲜水作为补水,既可以减少系统结垢现象,又能减少装置水耗。不同水源水质基本情况见表2。

表2 不同水源水质情况 mg/L

从表2可以看出,苯乙烯工艺凝液中Ca2+含量为2.65 mg/L,明显比新鲜水中Ca2+含量低(81.78 mg/L),且COD与新鲜水相差不大,因此,改造采用了苯乙烯工艺凝液替代新鲜水用于装置补水的方案;精制净化水中Ca2+含量也明显比新鲜水低,但COD较高,用于装置补水将不能满足后部污水预处理单元要求,只有降低其COD,才能用于装置补水。

2.2 氧化工序工艺优化

2.2.1 A 罐单路注碱

考虑到在氧气足够的情况下,Na2SO3和NaHSO3的氧化反应速度较快,在A氧化罐就已基本完成氧化反应,即A氧化罐分配风量占总风量40%以上时,停用B、C氧化罐注碱,B、C氧化罐出口pH值不会立即发生变化,而是随A氧化罐出口pH值变化而同步缓慢变化;停注A氧化罐碱液,A氧化罐出口pH值迅速下降。因此,将氧化罐三罐同时注碱改为A氧化罐单路注碱控制模式,减少控制变量影响,使出装置废水pH值达标排放。

2.2.2 调整氧化罐注风量

考虑到氧化反应效果主要和温度、氧化剂浓度以及反应时间有关[2],而在目前氧化体系中,反应温度几乎恒定在50℃,鼓风机风量已经达到最大负荷,尽可能地增加A反应釜内的溶解氧含量,有效增加氧化反应时间成为唯一可行途径。通过优化运行发现,在A罐单路注碱量满足NaHSO3氧化的条件下,将氧化风总量按6∶3∶1依次分配至A、B、C三罐时,氧化效果大幅度提高。

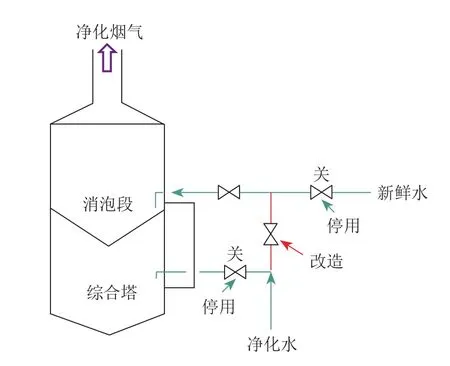

2.3 消泡段补水流程改造

消泡段改造后的补水流程见图2,将精制净化水接入消泡段新鲜水管道,停用综合塔下部注水流程,同时将消泡段原新鲜水注水停用,全部改用精制净化水,消泡段水溢流量增大,水质明显改善。

图2 改造后消泡段注水流程

3 优化效果

3.1 补水水源优化效果

2015年7月将装置新鲜水全部用工艺凝液替换后,装置外排水各项指标达到GB 18918—2002明沟污染物排放标准;其次,3台主要浆液循环泵入口过滤网清理频次从3次/月下降至1次/半年,胀鼓式过滤器滤芯通透性、稳定性从3个月延长至2年,全年节约设备维护、更新费用12万元。改造前后净化水用量对排水COD的影响见图3。

由图3可以看出,氧化罐注风工艺优化后,氧化风总量按6∶3∶1依次分配至A、B、C三罐时,氧化效果大幅度提高,COD大幅降低;当富余净化水全部补入烟气脱硫除尘装置时,出装置废水COD为456 mg/L,净化水回收利用可降低装置外排污水量约8 640 t,年节约排污费用达48万元。

图3 改造前后净化水用量对排水COD的影响

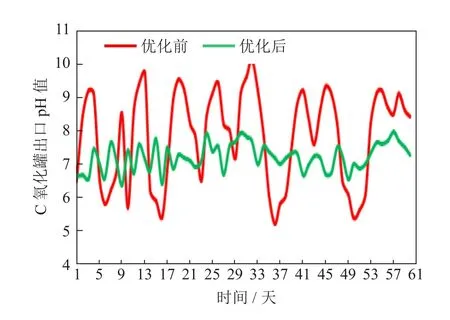

3.2 外排水 pH 值控制效果

优化前后C氧化罐出口pH值变化见图4。由图4可以看出,原工艺条件下,C氧化罐出口外排水pH值合格率只有60%,不能满足环保要求。将三路注碱改为A罐单路注碱后,C氧化罐出口pH值稳定控制在6~8之间,合格率达100%。

图4 优化前后C氧化罐出口pH值变化

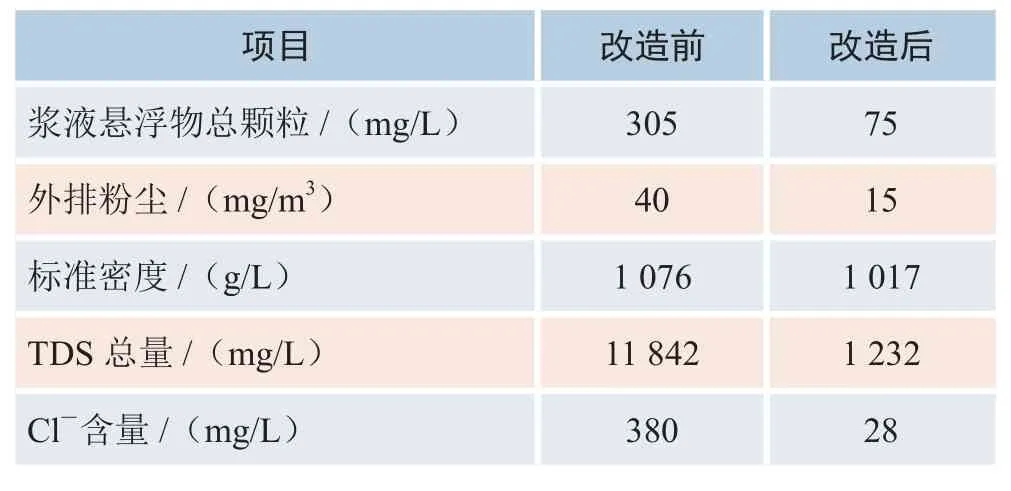

3.3 消泡段注水流程改造效果

改造前,消泡段水溢流量小,消泡段循环浆液得不到快速置换,水中较高的TDS、悬浮颗粒致使浆液密度大,喷嘴雾化效果变差[4],削弱了浆液对粉尘的吸收。技术改造前后消泡段水质分析结果见表3。

由表3可以看出,改造增加注水后,消泡段浆液的标准密度、TDS以及Cl-含量大幅下降,雾化增强提升了除尘效果,净化烟气粉尘浓度由改造前40 mg/m3降至15 mg/m3,减少了粉尘对环境的污染。

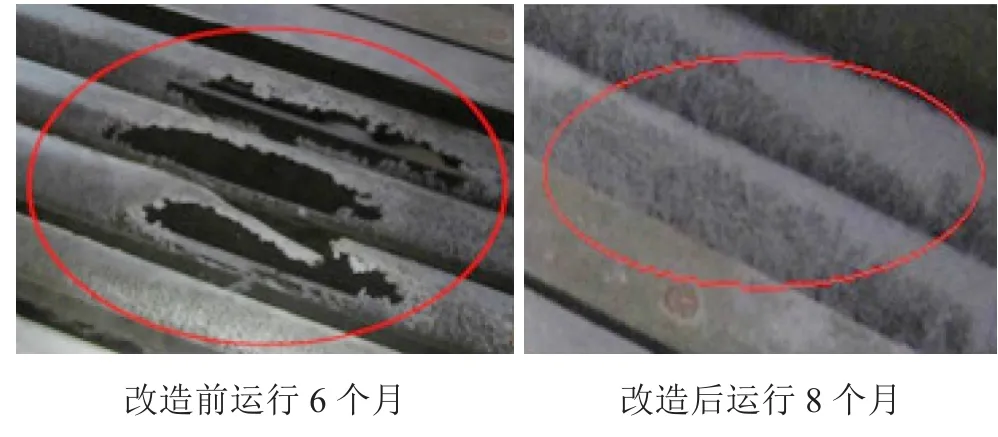

另外,Cl-含量的下降降低了设备腐蚀风险[3],改造后消泡段上部腐蚀状况大为改善,见图5。

表3 技术改造前后消泡段水质分析结果

图5 消泡段设备腐蚀情况

4 结论

使用苯乙烯工艺凝液和精制净化水替代新鲜水作为补水,解决了装置运行中系统结垢问题。将A、B、C 3个氧化罐同时注碱改为A氧化罐单路注碱控制模式,外排水pH值波动消除,外排水pH值合格率达100%。A、B、C 3罐按6∶3∶1配比供风,延长了有效氧化时间,提高了氧化效果,COD下降幅度达33.4%,使得精制净化水全部回收利用。对消泡段补水流程进行改造,有效地解决了消泡段水质差等问题,消泡段粉尘吸收效率提高了62.5%,降低了设备腐蚀风险。