苯乙烯储罐保冷涂层研究及应用

2018-12-17翟士刚

翟士刚

(中国石化齐鲁分公司储运厂,山东淄博 255411)

中国石化某公司有4台苯乙烯储罐,工艺编号为140、141、142、155,容量分别是1 000 m3、1 000 m3、2 000 m3、2 000 m3。141、142苯乙烯储罐原保冷方式为在储罐外层粘贴聚氨酯泡沫板,然后外包镀锌铁皮防护层。由于罐体金属材料与泡沫材料之间膨胀系数不同,且随着使用时间的延长和冷热交替,罐壁与聚氨酯泡沫板之间存在较大的缝隙,环境中的潮气进入缝隙之间,遇冷变水,附着在罐壁上,导致保冷材料的绝热效果大幅度降低,甚至失效。另外也加剧了罐壁的腐蚀,导致设备使用寿命缩短,苯乙烯制冷频率大幅度上升,能耗增加,能源浪费,设备维护经费增加[1]。因此需要寻找一种新技术,来解决苯乙烯储罐长效保冷和防腐的问题[2]。

1 保冷涂层的研究目的及内容

1.1 保冷涂层的研究目的

根据国内外保冷技术的现状、存在的问题及某公司苯乙烯储罐保冷存在腐蚀严重的现象,需要研究一种集长效防腐、高热阻隔、热反射、装饰于一体的有机无机杂化结构保冷涂层材料[3]。

1.2 研究内容

以高效节能保冷为目标,以环保长效为宗旨,以性价比优良、具有实际应用价值为出发点,研究出集高热反射、高热阻隔、长效防腐和装饰于一体的涂层材料。主要研发内容如下:

1)保冷结构涂层材料的开发与性能表征

综合利用材料科学、有机化学、无机化学、物理化学、光学、热学等多门科学知识,依据费效比最优原理进行研究。由基础理论研究与应用研究相结合,研究出新型保冷节能结构涂层材料及与之相匹配的涂装技术。

2)涂层结构设计

防腐底层—喷涂绝热层—界面过渡层—柔性互穿封闭层—热反射与装饰面层。

3)各层成分设计与组装,比例构成、性能研究、涂装技术与层间附着研究。

4)保冷节能保温降温模拟系统的建立

建立化工储罐模型,考察研究开发的新型涂层材料的保冷与防腐性能及模拟应用效果。

5)新型保冷节能结构涂层材料在苯乙烯储罐上的应用研究

将开发的涂层材料应用到苯乙烯储罐,考察保温和防腐效能,即在141、142苯乙烯储罐上涂装新材料,进行保温、节能及防腐效果测试与分析。

2 涂层结构

涂层结构包括防腐底层(内层)—喷涂绝热层—网格加强层—柔性互穿封闭层—热反射与装饰面层(外层)。

2.1 防腐底层

防腐底层为一种新型腰果壳油改性胺环氧树脂固化剂,腰果壳油长碳链上的不饱和双键降低了固化剂的黏度,并且提高了分子链在低温下的流动性,从而提高了低温固化速度。应用于底涂的制备,解决了环氧防腐涂层材料(特别是厚涂时)柔韧性差、附着力低、不能在潮湿表面施工的技术难题,同时提高了涂层的防腐性能。底层涂料技术指标见表1。

表1 底层涂料技术指标

2.2 绝热层

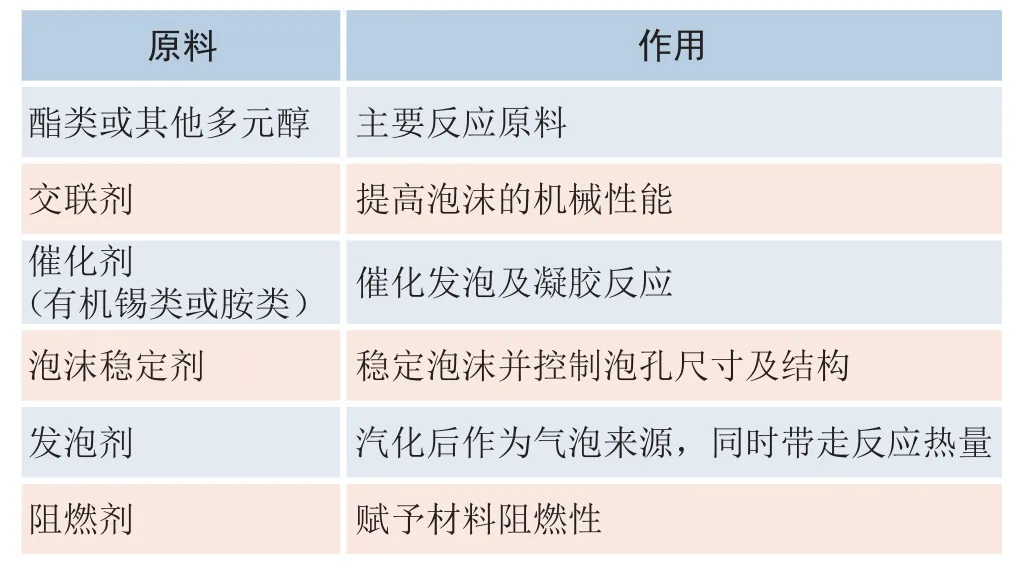

绝热层材料主要原料为聚氨酯,并配比一定的交联剂、泡沫稳定剂、发泡剂等,基本配方见表2。用现场发泡的形式替换传统的聚氨酯泡沫板捆扎在罐壁上的形式,使聚氨酯泡沫与罐壁之间实现无缝结合,减少水汽的侵蚀。采用聚氨酯喷涂有如下特点:

1)卓越的保温保冷性能。聚氨酯涂层导热系数低于0.024 W/m·k,远低于其他传统的保温材料。

2)优异的防水性能。喷涂硬泡聚氨酯保温材料连续自结的表皮和能达到95%以上的高强度互联壁闭孔,具有理想的不透水性和良好的水蒸气渗透阻。

表2 聚氨酯的基本配方

3)良好的阻燃性能。聚氨酯硬质泡沫遇火后表面炭化,离明火自熄,抑制火焰蔓延,能完全满足设备管道保温材料阻燃性能要求。

4)自黏强度高、稳定性强、成形时间短。硬泡聚氨酯保温材料与基层(可以是混凝土、砂浆、砖墙、砌块、钢铁、玻璃、瓷砖、木材等)粘接牢固,保证了稳定性的基本要素[4]。

5)对主体结构变形适应能力强,抗裂性能好。喷涂硬泡聚氨酯保温材料是一种柔性变形量较大的材料,抵抗外界变形能力强,在外力和温度变形、干湿变形等作用下,不易发生裂缝,有效地保证了体系的稳定性、耐久性。

6)施工快捷,周期短,维修方便。喷涂硬泡聚氨酯保温材料现场喷涂一次成型,施工快捷,更易于处理复杂立面。

2.3 网格加强层与界面封闭层

对保冷层进行封闭平整,有机材料与无机材料固化后,与网格布互相牵扯形成网络互穿结构,可起到抗裂作用,增加强度,有效防止水渗漏。

采用专用的高分子聚合物复配适量的无机胶凝材料配制而成。界面封闭层同时对硬泡聚氨酯泡沫表面和无机抹面材料均具有良好的粘结效果,从而可以将聚氨酯泡沫保温与平整过渡层牢固地复合在一起,也对硬泡聚氨酯泡沫表面起到进一步封闭作用,避免潮气侵入保温层内部。

网格加强层和过渡层的涂装:将聚苯颗粒和抗裂抹面砂浆混合后加入水搅拌均匀,然后把双层耐碱格布包覆于保冷层表面,最后将搅拌好的砂浆过渡层均匀涂抹于其表面,涂抹厚度约为0.5 cm。

2.4 热反射与装饰层

因为玻璃微珠的空心结构可以大大提高涂层的孔隙率,从而降低涂层的热导率,且能提高太阳光的反射率[5],故以热塑性丙烯酸树脂为成膜物、以空心玻璃微珠为填料制做高效热反射层,涂装厚度为50 ~ 60 μm[6]。

3 现场试验情况

首先在13 m3槽罐上进行了应用试验,按系统要求,进行各层施工:底涂(40 μ m)+绝热层(4.5 cm)+封闭界面层(1 mm)+过渡平整层(1.5 cm)+柔性封闭层(2 mm)+热反射层(50 μm)。保冷涂层施工完成后槽罐外观见图1。

图1 保冷涂层施工完成后槽罐外观

1)环境温度变化

环境温度变化范围为13~40℃,上午9∶00基本在27℃左右,下午15∶00基本在35℃左右。

2)试验罐温度变化

试验罐内温度变化为22~26.5℃,上午9∶00在22~25℃之间,下午15∶00在22~26℃之间。

3)143、144储罐内温度变化(普通保温储罐—保温岩棉)

143、144 储罐内温度变化为22~28℃,上午9∶00在22~25℃范围内波动,下午15∶00在22~29℃范围内。

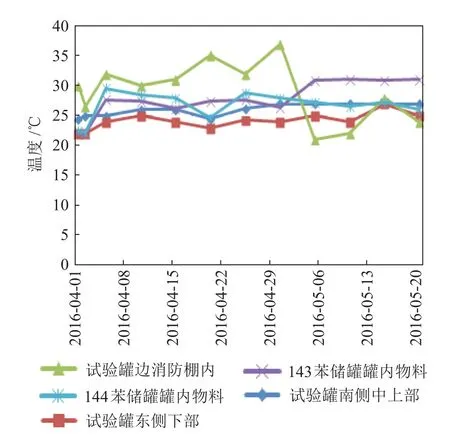

4)储罐试验期间温度变化趋势

2016年4月1日至2016年5月20日对实验储罐及周边环境及储罐内的温度进行了记录,试验储罐及周边储罐温度变换趋势见图2。由图2可以看出,实验储罐内温度受周边环境温度的影响较小,进而证明保冷涂层材料保冷效果比较理想。

图2 试验储罐及周边储罐温度变化趋势

5)试验罐外观

外观检查无裂缝。通过该次试验还可以看出,新型保冷涂料对储罐保温效果比较明显,能够有效的减缓罐内物料温度受环境温度影响,优于目前使用材料。

4 工业试验效果

4.1 工业应用情况

2017年4月1日至2017年5月24日,在2个苯乙烯储罐上进行了工业应用并对储罐内物料温度进行了记录。通过记录的数据分析得出储罐内物料温度变化范围为9~12℃,上午9∶00基本在9~10℃之间波动,下午15∶00基本在9~12℃之间波动。经过跟踪统计,因罐内物料温度在工艺指标控制范围内,制冷机未开机。

4.2 应用效果分析

1)储罐内平均温度

通过记录数据分析,储罐在7∶00时物料温度较低,15∶00时物料温度相对较高。4—5月共42天7∶00及15∶00的平均物料温度见表3。

由此可见,完成保冷涂层改造的141、142储罐物料温度,明显比140、155传统保冷储罐内的物料温度低。

2)涂层表面比较平整,无龟裂、起皮、脱落现象。

3)制冷机的开启次数

2017年5月7 —26日与2016年同期制冷机的开启次数比较,2016年5月7—26日共开制冷机6次,2017年在收储量增加的情况下,制冷机未开启,节电5 227.5 kW·h,制冷机主电机55 kW、辅机1.5 kW、循环水泵电机30 kW、乙二醇循环泵电机11 kW、苯乙烯循环泵电机30 kW,共计工频运行功率127.5 kW,共运行了41 h。实践证明保冷涂层涂料及相关施工工艺比较有效,能够有效地减少苯乙烯夏季制冷用能。

4)改造前后苯乙烯储罐收储量和制冷运行时间对比

2016年、2017年改造前后苯乙烯储罐收储量和制冷运行时间对比见表4。

表4 苯乙烯储罐收储量和制冷运行时间对比

2016年夏季(5月7日至10月7日)苯乙烯141、142罐分别收储42次、32次,收储量13 100.17 t和13 961.4 t,合计27 061.57 t。分别制冷22次、17次,运行时间156.58 h和241.83 h。141罐制冷耗电量19 963.95 kW·h,吨耗电0.66 kW·h。142罐制冷耗电量30 833.33 kW·h,折合吨耗电2.2 kW·h。2017年夏季(5月7日至9月30日)苯乙烯141、142罐分别收储51次、53次,收储量16 908.82 t和23 534.40 t,合计40 433.22 t。分别制冷3次、5次,运行时间33 h和56.58 h 。141罐制冷耗电量 4 207.5 kW·h,折合吨耗0.25 kW·h。142罐制冷耗电量7 213.95 kW·h,折合吨耗电0.31 kW·h。

5)储罐罐外观检查无裂缝

通过实验和2017年实际应用可以看出,此材料用于苯乙烯储罐对罐壁具有保护作用,使罐壁与外界空气隔绝,不再因冷凝水产生锈蚀罐壁,优于目前使用材料。

5 结论

保冷涂层是一种复合涂层,对太阳光进行反射,可将80%以上的太阳热反射出去,明显降低了油气的挥发,达到了安全、环保、节能的目的。通过2016年和2017年两个储存年度苯乙烯吨耗电量的对比,节能效果非常理想。