冷轧和热处理对锆合金管材第二相和织构的影响

2018-12-17供稿于军辉彭胜张天广LIGangYUJunhuiPENGShengZHANGTianguang

供稿|李 刚,于军辉,彭胜,张天广 / LI Gang , YU Jun-hui , PENG Sheng ,ZHANG Tian-guang

作者单位:1. 国核锆铪理化检测有限公司,陕西 宝鸡 721013;2. 国核宝钛锆业股份公司,陕西 宝鸡 721013;3. 国家能源核级锆材研发中心,陕西宝鸡 721013

内容导读文章研究了冷轧和热处理加工工艺对于锆合金织构和第二相的影响。挤压管坯经过三道轧制和三次热处理。 SEM结果表明,轧制过程中第二相粒子弥散分布的趋势是尺寸减少、数量增多。TEM结果表明,第二相粒子细小且弥散分布在晶界和晶粒内部。能谱结果验证了Zr-Nb-Fe粒子存在。为获得更多<100 nm的第二相粒子应对第一和第二次轧制和再结晶过程进行优化。随着轧制工序的增加,织构轧向Fa变化很小,法向Fr为增大趋势。在工艺过程为获得高的Fr值时,需加大变形量。

自20世纪50年代以来,锆合金已被广泛应用于核反应堆的包壳材料。锆合金作为核反应堆的第一道安全屏障是因为其具有低的热中子吸收截面和优异的抗腐蚀性能[1~4]。而锆合金的堆内运行经验和研究表明其性能取决于微观组织、第二相粒子和织构[5~8]。近年来,核能源行业蓬勃发展,正朝着提高燃耗的方向进行,因此,研发具有更优异性能的锆合金成为越来越多研究人员的焦点。而这些性能与加工过程和热处理密切相关,研究锆合金在加工和热处理过程的第二相和织构演变对微观组织研究尤为重要。

管材尺寸的不稳定性(轴向伸长、径向蠕变、蠕变坍塌)不仅与堆内的环境有关,而且与材料的显微组织、织构和力学性能密切相关。有关学者已经深入研究了Zr-Nb二元合金管材显微组织、织构对辐照蠕变和生长的影响。压力管的耐腐蚀性能是人们关注热点,吸氢和腐蚀速率很大程度上取决于管材的显微组织和织构[9-14]。

我国学者对锆合金的研究在腐蚀性能方面研究的比较透彻,对板材加工和热处理过程中的第二相和织构的演变规律研究较多,而对管材研究相对较少。因此,本课题组主要针对国产锆合金管材从管坯到成品的过程中,经过三次冷轧和热处理,锆合金中第二相粒子尺寸和弥散分布的变化和织构的演化规律,进而掌握加工和热处理对材料微观结构的影响。

国产锆合金冷轧加工和热处理对第二相和织构影响的研究对中国新锆合金自主化研究是一个非常重要的借鉴,是填补我国核电先进燃料包壳材料无自主品牌锆合金的空白的重要技术基础。

实验

加工过程

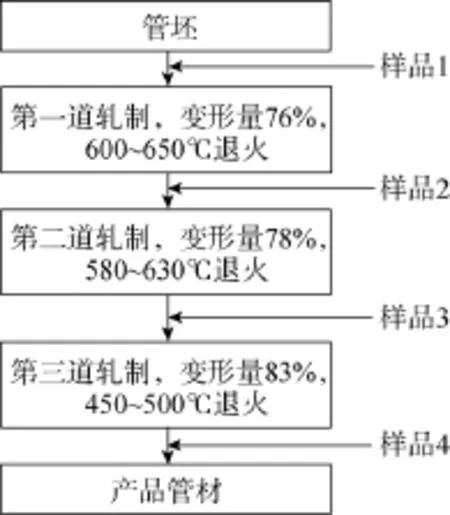

其加工过程如图1所示。挤压管坯经过第一道轧制,除油酸洗,在600~650℃进行再结晶退火;然后进行第二道轧制,除油酸洗,再在580~630℃进行第二次退火;最后进行第三次轧制,除油酸洗,在450~500℃进行消应力退火。

图1 轧制流程和取样

样品制备

扫描电镜(SEM)和透射电镜(TEM)用于表征第二相粒子的尺寸和形貌;能谱仪(EDS)用于表征第二相的成分;背散射电子仪(EBSD)用于表征微区织构。用于扫描电镜(SEM)的试样在5%HF+45%HNO3(体积比)的溶液中进行酸洗,然后电解抛光。抛光液为75%乙醇+25%高氯酸(体积比),电压50 V。最后水洗,冷风吹干。透射电镜(TEM)的样品先从机械减薄的试样上冲出用于透射电镜观察的φ3 mm圆形试样,再在–50℃下进行电解双喷减薄,电解液为80%乙醇+20%高氯酸(体积比),电压为20 V。用Hitachi S-3400N和FEI F30电镜进行试样的观察,并用能谱仪(EDAX)对相成分进行分析。另外,用电子图片处理工具对SEM和TEM照片中相的体积分数、厚度和比例分数进行估算。最后用背散射电子仪(Oxford NORDLYS)和X射线衍射仪(XRD Shimadzu 7000)用于表征织构,进行织构因子测定。

结果与讨论

第二相粒子的大小和弥散程度

SEM结果(图2)表明第二相粒子形状为球形或椭圆形,弥散分布;经过加工和热处理,第二相变化总的趋势为:尺寸减少、数量增多。

图2 样品的SEM像

根据第二相粒子的统计结果(见图3):在最终第三次轧制前,小于100 nm的第二相粒子的数量,随着第一和第二次轧制和再结晶过程,逐渐增加;尺寸在100~200 nm的第二相粒子的数量逐渐降低;尺寸在200~300 nm的第二相粒子的数量逐渐增高;大于300 nm的第二相粒子的数量变化先高后低。可以看出,小于100 nm的第二相粒子的增多与尺寸在100~200 nm之间的第二相粒子的减少相关。这是由于再结晶过程中,小于200 nm的第二相粒子固溶到基体中,然后再析出的结果。但是对于200~300 nm的第二相固溶影响不大。最后一道轧制和去应力退火,导致小于100 nm第二相粒子减少,10~200 nm和200~300 nm粒子增多,此过程是导致第二相粒子增大的主要原因。因此,为获得更多小于100 nm的第二相粒子,应在第一和第二次轧制和再结晶过程进行优化;而为获得更多100~200 nm的第二相粒子应在第三次轧制和去应力退火过程进行优化。

图3 样品第二相粒子尺寸的统计结果

从图4透射电镜的结果可以看出,大部分颗粒为圆形或椭圆形,这与扫描电镜的结果一致;另外,还有针状第二相粒子存在。TEM结果表明第二相细小分布在晶界和晶粒内部、大部分第二相粒子小于150 nm;第二相粒子有减少的趋势。

由于样品4是经过去应力退火后的,位错区多,无法用SEM上的EDS进行分析,因此只能对前3个样品进行EDS分析(见图5)。从结果可以看出,第二相成分为Zr-Nb-Fe,也就是Zr(Fe,Nb)2粒子。这是由于Nb和Fe在α-Zr的固溶度小,析出后结合。而且,发现晶界第二相与晶粒内部第二相成分相近,证实第二相粒子是随机分布,只是晶界第二相粒子尺寸较大。 这是由于固溶析出后第二相粒子在晶界容易聚集和长大。

图4 样品的透射电镜照片

图5 样品的能谱结果

织构

样品采用电解抛光后,进行微区织构分析(见图6)。

图6 样品的EBSD极图

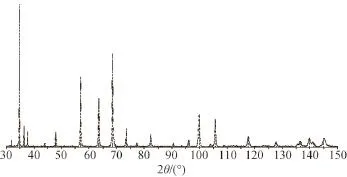

由于样品4是消应力退火后的样品,标定率低,因此改用XRD进行测量,通过XRD结果计算出Fr的结果,计算公式为:

图7 样品4的XRD结果

轧向Fa、周向Fc和法向Fr之和等于1。从表1极图结果 可以看出变化趋势为:轧向Fa变化很小,周向Fc减小,法向Fr增大。尤其轧制过程对法向的影响大,第一道轧制后Fr减小;第二、三道轧制后Fr分别增加0.10和0.08。Fr的变化与轧制变形量的变化密切相关。工艺过程中,为获得高的Fr值,增大轧制的变形量是关键。

表1 Fa、Fc、Fr结果比较

结束语

(1) SEM结果表明第二相粒子形状为球形或椭圆形,弥散分布;轧制过程中,第二相粒子弥散分布的趋势是尺寸减少、数量增多。能谱结果验证了Zr-Nb-Fe粒子的存在。TEM结果表明第二相细小分布在晶界和晶粒内部。

(2) 为更多获得小于100nm的第二相粒子应在第一和第二次轧制和再结晶过程进行优化;而为更多获得100~200 nm的第二相粒子应在第三次轧制和去应力退火过程进行优化。

(3) 从极图结果看出三次加工后的织构变化趋势:轧向Fa变化很小;法向Fr增大,周向Fc减小。在工艺过程中为获得高的Fr值时,增大轧制的变形量是关键。