S32205双相不锈钢线材的开发

2018-12-17供稿王哨兵钟尧舜付少朋WANGShaobingZHONGYaoshunFUShaopeng

供稿|王哨兵,钟尧舜,付少朋 / WANG Shao-bing, ZHONG Yao-shun, FU Shao-peng

作者单位:瑞浦科技集团特殊钢研究院,浙江 丽水 323900

内容导读文章介绍了S32205双相不锈钢线材的开发工艺流程,从耐蚀性应用设计、相比例设计、Thermo-Calc热力学计算、钢水纯净度、轧制技术要求和固溶处理等方面进行研究分析,最终成功开发出S32205双相不锈钢线材。指出在S32205产品设计和生产中要充分考虑和控制双相钢特有的参数:抗点蚀当量PREN、α/γ两相比例、凝固模式、钢水中的夹杂物、轧制过程参数和有害相的析出问题等。

S32205双相不锈钢是由21%Cr,2.5%Mo及4.5%Ni-N合金构成的复式不锈钢,其标准牌号为022Cr23Ni5Mo3N,具有高强度、良好的冲击韧性以及良好的整体和局部的抗应力腐蚀能力,是目前市场用量最大的钢种之一,常用于尿素生产及油气井开发中耐应力腐蚀的管件等[1-9]。

双相不锈钢的生产工艺流程为:成分优化设计→电弧炉(EAF)→氩氧脱碳炉(AOD)→精炼炉(LF)→连铸(CC)→步进式加热炉→高速线材轧制→盘条检验→固溶→酸洗→打包入库→发货。

如何确保S32205双相不锈钢的线材产品质量优良,在实际的开发过程中主要从耐蚀性应用、相比例设计、Thermo-Calc热力学计算、钢水纯净度、轧制技术要求和固溶处理时的各相析出问题进行研究分析。

耐蚀性应用设计

针对双相不锈钢而言,由于要应用在恶劣的腐蚀环境中,因此要求具有更强的耐腐蚀性能,通常采用抗点蚀当量PREN来表示不锈钢抗腐蚀的能力,具体的PREN计算见式(1)所示[10]。

由式(1)可以得到影响双相钢耐蚀性的元素主要有Cr、Mo和N。

Cr作为不锈钢中关键性合金元素在影响材料抗腐蚀性能上起着重要作用。在氧化介质中,耐腐蚀性能会随着铬含量的增加而提高,由于铬的加入会使材料表面形成稳定的并具有一定密度的Cr2O3保护膜,此保护膜可减少钢中的钝化电流,这也使双相钢更易钝化并保持更加稳定的钝化状态。

钼在双相钢中主要是和铬进行协同作用,使得双相不锈钢耐点蚀能力显著提高。钼也富集于钝化膜中靠基体一边,也会提高钝化膜的稳定性。另外,随着铬含量的上升,钼的作用也逐渐提高。当不锈钢中铬含量达到18%时,钼在氯化物环境中对耐点蚀和裂纹腐蚀能力提高效应是铬的3倍。

氮可以显著地提高耐点蚀和耐裂纹腐蚀能力。在氮溶解于钢中之后,在腐蚀性溶液中,由N和H+反应所提供的NH4+可保持空洞中的P值并通过钝化膜的形成防止空洞的进一步扩大。另外,氮与富集于钢表面氧化膜中的镍协同作用来保持钝化膜的稳定性,也使得材料耐腐蚀能力显著提高。

目前市场上的最常用的奥氏体不锈钢牌号为304L和316L。根据式(1)可以计算得到304L的抗点蚀当量为16%,316L的抗点蚀当量为24%,而S32205的抗点蚀当量值达到了35%。因此,S32205双相钢的耐蚀性较奥氏体不锈钢304L和316L钢种更为优秀。

相比例的设计

在对双相不锈钢进行成分设计时,还应该综合考虑双相钢中的相比例情况。一般认为双相不锈钢组织中的铁素体和奥氏体两相平衡比例为1:1时可以获得良好的性能,但在目前的制造生产中,为了获得最佳的韧性和加工性能,倾向于奥氏体的比例大一些,在单相的热加工状态下,具有更优的热加工性能。除了相平衡以外,有关双相不锈钢及其化学成分组成的第二个主要问题是温度升高以后的有害金属间相的形成。当双相不锈钢暴露在低于1000℃的高温时,一系列相变过程将会析出各种析出物,此过程也被认为危害双相不锈钢性能。在600~1000℃高温范围内,会有σ和χ相的析出,一些近期的研究指出由于χ相形成时间较早,会在之后的时效过程随着时间的增加而转变为σ相。

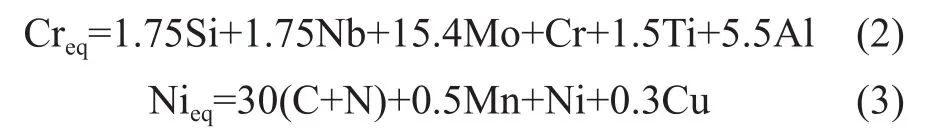

双相不锈钢中的相比例由Creq/Nieq所决定的。

由式(2)和式(3)可以计算双相不锈钢的化学成分,结合图1,进而判断双相钢中α、γ两相的量并得出α/γ的相比例。

图1 Schaeffler相图

Thermo-Calc热力学计算

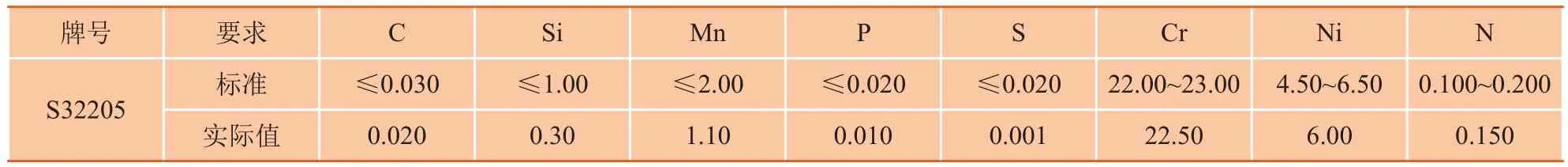

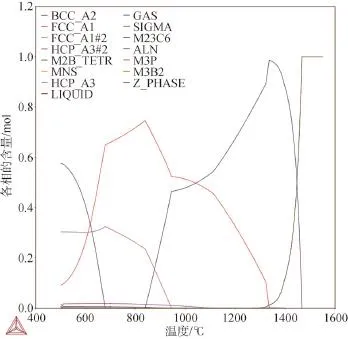

本次试制S32205采用的冶炼成分如表1所示。利用Thermo-Calc热力学软件模拟出该钢种在实际成分下的性质图,如图2所示。

表1 S32205双相不锈钢成分设计要求

通过利用Thermo-Calc热力学计算软件得到的S32205双相不锈钢目标成分的凝固过程性质图可以看出:S32205双相不锈钢在1465℃时开始凝固,钢水从液相凝固到固相过程中在液相中会先析出铁素体,在1334℃时铁素体中会慢慢析出奥氏体,由于S32205双相不锈钢为高合金钢,在凝固过程中会有二次相析出,在930℃时会有Cr23C6相,938℃时会有σ相,1080℃时Cr2N相析出。

钢水纯净度

图2 S32205双相不锈钢性质图

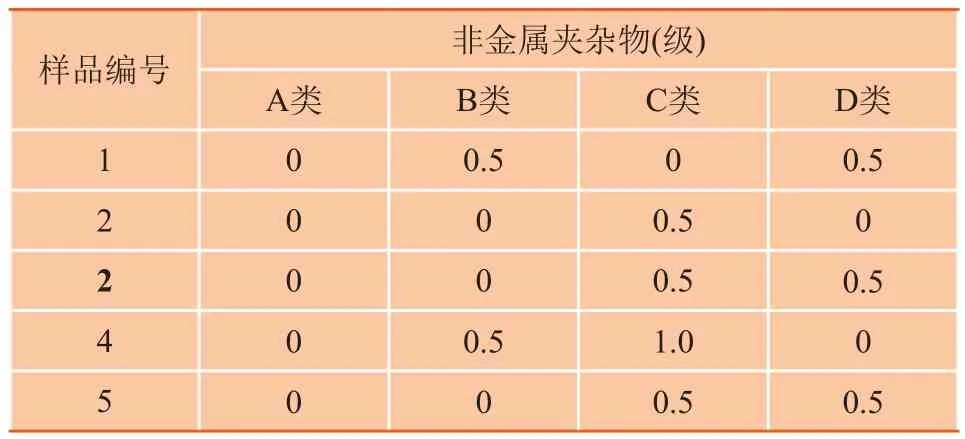

双相不锈钢对于碳和氮的含量有着严格的要求。用非真空的AOD冶炼超低碳不锈钢,在还原、出钢阶段极易出现回碳现象。传统的AOD单渣法精炼工艺一般只用三元渣系,不足之处在于脱硫率不如四元渣系,或者用双渣法进行二次造渣脱硫,但更易回碳。本文采用一种四元渣系(MgO-Al2O3-CaOSiO2)的单渣法精炼工艺既防止回碳现象又能深脱硫。脱碳使用特级石灰;预还原采用部分铝锭代替硅铁加强脱氧,而且铝可改变钢中存在的C类夹杂,充分发挥其复合脱氧的优势,形成大颗粒夹杂,有利于上浮。对实验1炉的S32205钢种进行检验:根据GB/T 10561—2005非金属夹杂物评级标准,见表2;用氮氧测分析仪测得气体含量,见表3。

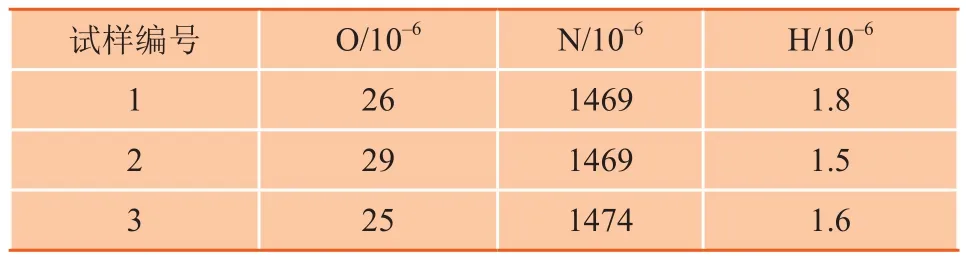

表2 S32205实验炉号的非金属夹杂物检测

表3 S32205实验炉号的气体检测

轧制技术要求

双相不锈钢因为两相晶体结构不同所以在选择热加工温度时最好使钢能处于单相铁素体组织状态。但常处于热塑性低的两相区,因此要选择两相都能均匀变形的热加工温度,且不宜偏高。并且,在双相不锈钢铸态组织中,奥氏体和铁素体沿钢锭截面分布是不均匀的,中心部位的铁素体含量明显高于边部,铁素体呈树枝状分布。因此,均热炉加热时,要注意适当保温,避开坯轧裂。最后注意严格控制终锻或终轧温度,避免因温度过低出现脆性相。

经过生产实践,S32205双相不锈钢最终优化的轧制工艺为:加热温度控制为1280±10℃;总在炉时间为≥3 h:另外,在轧制时粗轧过程关水轧制,避免钢坯角部温降过快导致角部开裂,同时提高粗轧轧制速度,保证终轧温度大于1000℃。本次试制S32205盘条规格为φ5.5 mm,应尽量将轧制速度控制在60 m/s以下,避免速度过快造成的划伤缺陷;线材表面应光滑,不得有裂缝、结疤、折叠、耳子等对使用有害的缺陷。

固溶处理

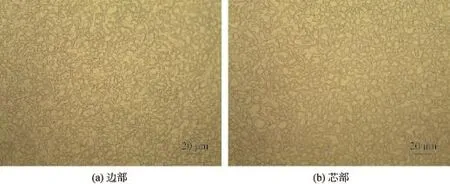

对轧制后的双相不锈钢组织而言,其形态为奥氏体呈岛状分布在铁素体基体中。一般地,铁素体与奥氏体比例取决于化学成分和热处理,固溶处理异常的条件下造成了更为复杂的相变包括各种二次相的析出,而大部分的二次相会危害材料耐腐性能和冲击韧性,仅少量的二次相如σ相就可对材料性能产生巨大影响。固溶处理可以溶解组织中的有害二次相,并使其在之后的冷却过程中以更加细小的形式再次析出并重新均匀分布。如图3所示为S32205双相钢φ12 mm规格盘条固溶后的金相组织。通过金相图片可以看到晶界上基本没有析出物,奥氏体和铁素体分布均匀,固溶效果良好。根据GB/T 6394—2002晶粒度评级标准,S32205固溶态的晶粒度保证在10.0级左右。

结束语

通过对S32205钢种的耐蚀性设计、相比例设计、Thermo-Calc热力学计算、钢水纯净度、轧制技术要求和固溶处理等生产技术特点进行研究分析,成功开发出S32205双相不锈钢,各项性能和指标均符合客户的使用要求。

图3 S32205双相不锈钢金相图

摄影 李景源