新型轨道交通混凝土声屏障单元板抗风性能研究

2018-12-13栾皓翔朱万旭周红梅秦亦偲

栾皓翔, 朱万旭, 周红梅, 秦亦偲, 酆 磊

(1. 广西科技大学 土木建筑工程学院, 广西 柳州 545006;2. 广西岩土力学与工程重点实验室,广西 桂林 541004;3.桂林理工大学 土木与建筑工程学院,广西 桂林 541004)

高速列车在高速行驶时,对周边的空气造成强烈扰动,列车车厢通过声屏障的瞬间,扰动更加严重,同时造成突然的空气压力作用在声屏障表面上,造成瞬时的压力冲击,在很短的几十毫秒内相继出现正负压力最大值,此瞬态压力冲击即为列车驶过声屏障时产生的列车气动风压脉动力[1]。此风脉冲击动力由3部分组成:先正压后负压的头波、中间由于车厢间的间隔产生的间隔波、先负压后正压的尾波,见图1。头波正压大于负压,尾波负压大于正压[2]。风脉冲击动力的分布与列车的车速、轨道中心线至声屏障距离、列车的车头系数及声屏障的高度等因素有关[3-4]。列车通过声屏障时产生的脉冲波由不同频率的部分组成,国内外有关研究表明:当列车以350 km/h的速度行驶时,其通过声屏障时产生的能量主要集中在4~6 Hz的范围内。由于列车的启动风压冲击脉动力是动力荷载,当脉动力的主要能量集中频率同声屏障的固有频率相同时,产生共振,声屏障的结构将产生严重的破坏。

另外,在使用期内,列车设计通行次数高达210对/d,列车气动风压脉动力还可能造成声屏障疲劳破坏,故有必要对轨道交通混凝土声屏障的抗风性能进行研究。

1 气动风压荷载取值

国内外计算列车气动风压脉动力设计值的代表性文献为[5-6]。此外,金蕾[7]对列车气动风压脉动力值进行了实测。由于以上取值结果存在一定差异,因此通过规范计算值和实测值比较讨论确定列车气动风压脉动力设计值。声屏障安装一般距离近侧轨道中心线3.5~4.2 m,越靠近轨道列车气动风压脉动力值越大,按照下列计算方法计算距离轨道中心线不同位置处的列车气动风压脉动力值。

1.1 国内计算方法

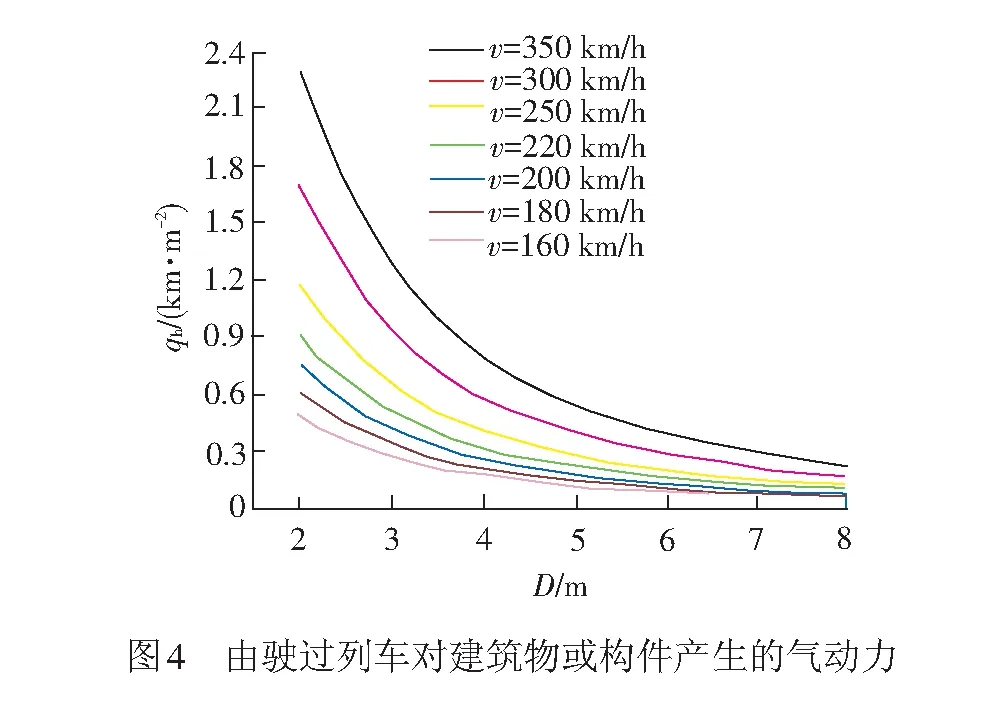

文献[5]对气动力做出了规定:当列车驶过时,产生的气动压力和气动吸力,可看作是5 m长的移动面荷载+q和5 m长的移动面荷载-q[3],见图2。气动力由水平气动力qh和垂直气动力qv组成,列车驶过对不同结构产生作用力见图3。水平气动力qh作用在规定之上的最大高度为5 m,可由图4的曲线查取[7]。垂直气动力qv计算式为

(1)

式中:qh为水平气动力;D为作用线至线路中心的距离,m。

对位于声屏障顶盖下的构件或建筑物,qh与qv应再乘以1.5的阻挡系数。面荷载qh和qv需与有车的风荷载进行叠加。对于因气动力而引起结构的振动,其气动力还应考虑动力放大系数,该系数通过研究确定[8-9]。

由图4可知,取D=4 m、vv=350 km/h时,列车水平气动力qh≈0.78 km/m2;D=4 m、vv=250 km/h时,列车水平气动力qv≈0.40 km/m2。

1.2 英国铁路声屏障设计规范空压值计算方法

列车对声屏障的气动风压p1k的计算式为[6]

(2)

(3)

式中:k1为列出形状系数,货车k1=1.00,客车k1=0.85,流线型车头如ICE系列等k1=0.60;ρ为空气密度,取1.25 kg/m3;vv为列车车速,m/s;Cp1为空压系数,取决于轨道中心线至屏障距离;Y为轨道中心线至声屏障距离,m。

取Y=4 m,vv=350 km/h=97 m/s,k1=0.60,ρ=1.25 kg/m3,代入式(2)、式(3),p1k=0.563 3 kN/m2,Cp1=0.159。

当取声屏障内侧距离近侧轨道中心线分别为3.5、4.2 m时,在列车运行速度为350 km/h时,列车气动风压脉动力分别为0.71、0.53 kN/m2。由计算结果可知,声屏障安装位置越靠近近侧轨道中心线,列车运行时产生的气动风压脉动力值越大,本文取一般工程实际当中,声屏障的安装位置为距离近侧轨道中心线为4 m进行研究。

某研究所对京沪高速铁路某路段的声屏障进行列车气动风压值测试,该段声屏障长度为500 m,高度为2.15 m,桥梁高度为9.9 m,声屏障内侧距离近侧轨道中心线约为3.5 m。测试车型为CRH380AL、CRH380BL两种,测试结果见表1。

表1 列车气动风压实测值

结合以上国内外各技术标准对列车气动风压脉动力的数值,并结合我国国家标准和行业规范对非金属声屏障单元板的技术要求,同时还必须考虑一定的安全冗余度,声屏障单元板的抗风压性能必须满足:一般风速地区抗风压性能≥3.5 kPa,台风地区抗弯曲断裂荷载≥7 kPa[10-11]。

2 新型非金属声屏障单元板有限元模拟分析

2.1 新型非金属声屏障单元板的结构构造

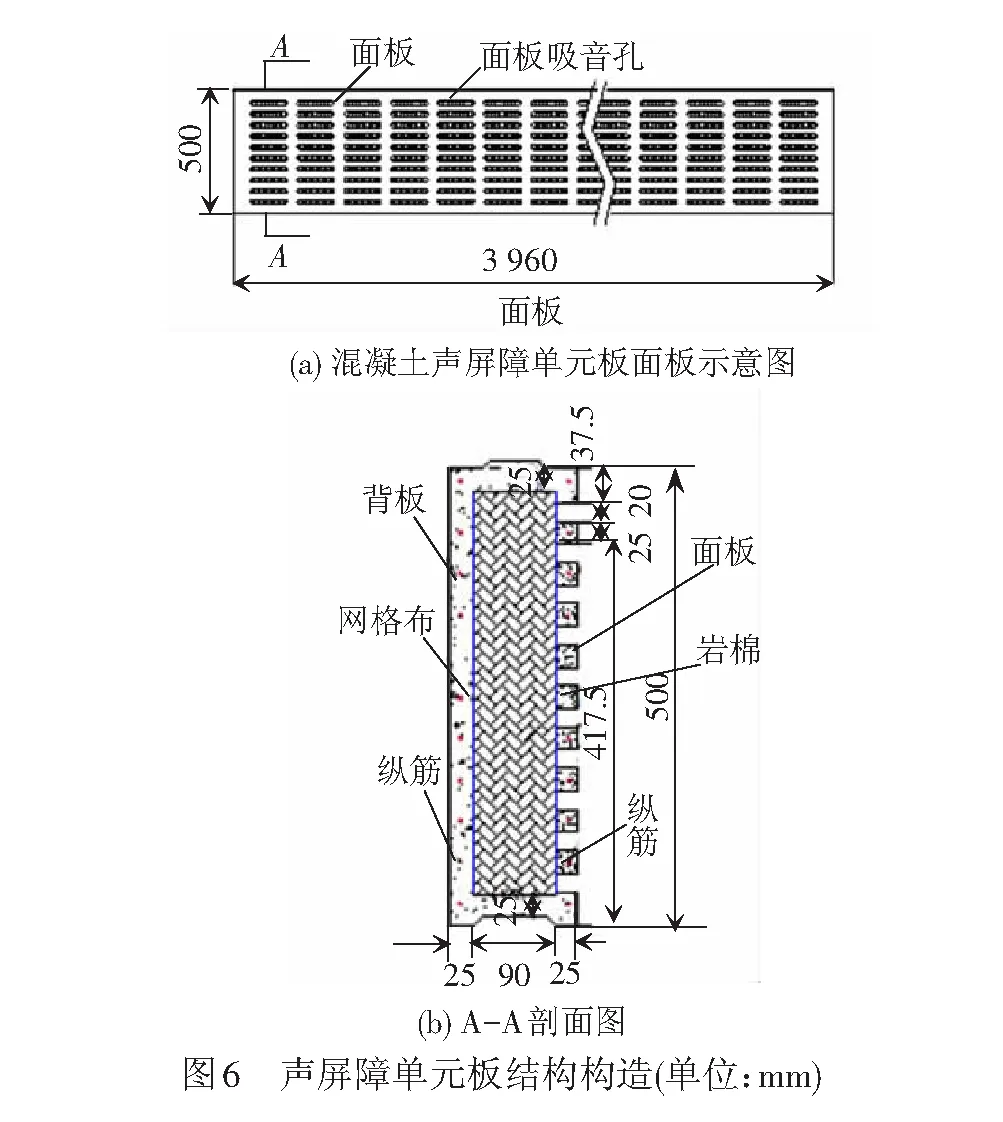

声屏障单元板的尺寸大小为3 960 mm×500 mm×140 mm,为了保证吸音效果,声屏障单元板的结构设计为表面布置有吸音孔的长方体空心结构。吸音孔的孔隙率为30%,尺寸大小为20 mm×150 mm。制作声屏障的混凝土采用钢纤维粉末混凝土,其抗压强度可达100 MPa以上,抗拉强度在9 MPa以上,钢筋采用普通的HPB300钢筋[12]。

混凝土声屏障单元板见图5,单元板结构构造见图6。

2.2 新型非金属声屏障单元板的有限元模拟分析

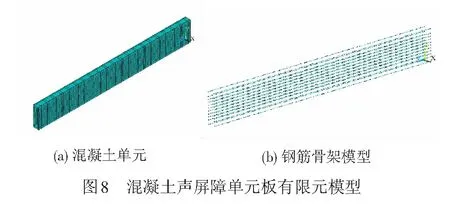

借助于有限元分析程序ANSYS,建立三维有限元分析模型,对声屏障单元板的抗风性能进行模拟分析。为了便于建模、减少计算量和节省计算时间,建模时将面板开孔形状和单元板截面进行简化,将截面简化为矩形进行ANSYS建模[13-14],见图7。

混凝土采用Solid65单元模拟,钢筋采用Pipe16单元模拟[14-15]。在程序ANSYS中,进行对称式建模,即只建立一半模型。两端简支,背板无吸音孔,面荷载直接施加在背面上,包括压力和吸力,模拟自然风荷载和气动风压,程序自动添加自重及给定材料密度。在模拟中,施加均布力进行分析,试件对称后的有限元模型见图8。

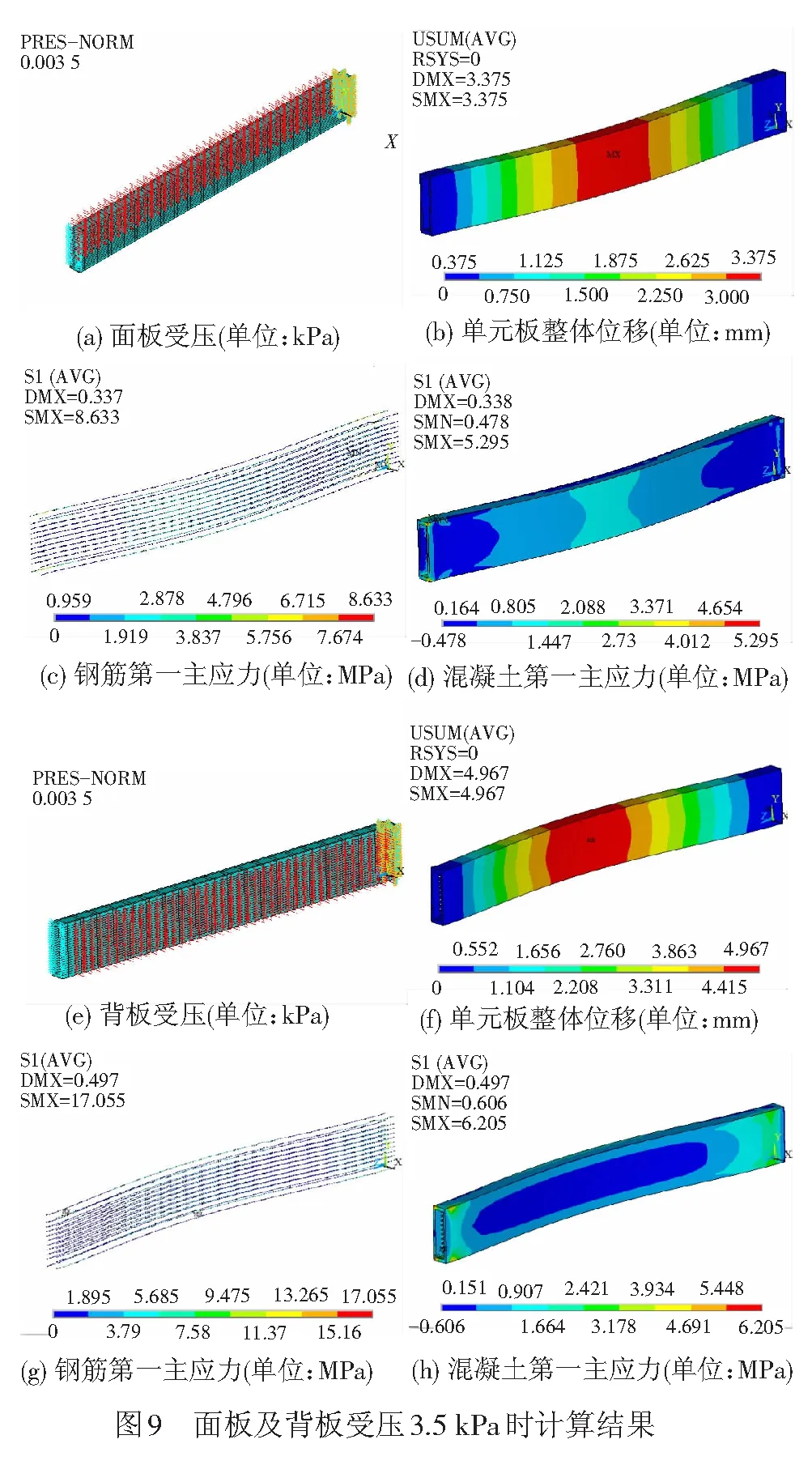

混凝土弹性模量E=5.1×104MPa,泊松比λ=0.25,混凝土裂缝张开的剪力传递系数为0.45,裂缝闭合的剪力传递系数为0.9,抗拉强度为9.0 MPa,不考虑混凝土的抗压破坏,取混凝土的单轴压碎应力为0;钢筋弹性模量Es=2×105MPa,泊松比λ=0.3,极限抗拉强度420 MPa。非金属声屏障单元板由两侧H型钢立柱产生约束。因此,在构件的一侧设置固定端约束,另一侧设置简支约束[13,15],分别在声屏障单元板的面板、背板上施加3.5、7.0 kPa的均布荷载模拟声屏障单元板在实际工程应用中受到的脉动风压,计算结果见图9、图10。

表2 计算结果汇总

工况/kPa最大挠度/mm钢筋最大拉应力/MPa混凝土最大拉应力/MPa面板受压3.53.378.6335.295背板受压3.54.9617.0356.205面板受压7.06.9317.2677.488背板受压7.06.7522.7988.278

2.3 ANSYS计算结果分析

(1) 由上述计算结果可知,在面荷载7 kPa时,各截面单元板的混凝土最大拉应力均小于设定的混凝土抗拉强度9 MPa,结果表明:在面荷载7 kPa时上述各截面单元板均没有发生开裂,满足承受抗弯曲断裂荷载的要求。

(2) 最不利情况下,单元板在承受面荷载7 kPa跨中挠度最大为6.93 mm,小于文献[16]中的设计限值l/200=19.8 mm,满足要求。

(3) 最不利情况下,单元板在承受面荷载7 kPa时钢筋的最大拉应力为22.798 MPa,远小于钢筋的抗拉强度设计值270 MPa,满足要求。

3 结论

(1) 在一般风速地区,面板和背板上分别施加3.5 kPa荷载时,计算结果显示钢筋和混凝土的最大拉应力均远小于钢筋和混凝土的抗拉强度设计值。

(2) 在台风地区,面板和背板上分别施加7 kPa的荷载时,结果显示最不利的情况下钢筋和混凝土的最大拉应力均小于钢筋和混凝土的抗拉强度设计值,满足要求。

(3) 在最不利的情况下,当面板承受7 kPa时,单元板的跨中挠度最大为6.93 mm,远小于规范设计限值,满足变形要求。

综上所述,新型声屏障单元板在一般风速地区承受3.5 kPa的风荷载和在台风地区承受7 kPa的风荷载时,产生的应力和变形均低于国家标准和行业规范,满足工程实用性要求。