考虑耐久性损伤的钢筋混凝土梁疲劳寿命试验研究

2018-12-13欧阳祥森罗小勇万翱宙邹洪波

欧阳祥森, 罗小勇, 万翱宙, 邹洪波

(1. 中南大学 土木工程学院, 湖南 长沙 410075; 2. 湖南工程学院 建筑工程学院, 湖南 湘潭 411104)

钢筋混凝土结构同时承受疲劳荷载与环境侵蚀双重效应作用,疲劳荷载使结构产生疲劳损伤,环境因素使结构产生耐久性损伤,二者在时空上耦合作用使结构损伤演化规律较单因素作用的损伤演化规律更为复杂。疲劳荷载作用下构件逐步损伤直至失效的演变规律研究大多是设定典型环境对构件施加疲劳荷载,定量分析某一个可描述构件力学性能劣化并且易于测量量值(如剩余强度、剩余刚度、残余变形等)的退化规律,提出相应的数学模型,通过试验验证和理论分析从而确立该损伤变量的演化模型。已有研究成果表明[1-4]:各种物理量疲劳加载累积损伤演化过程基本都是典型的三阶段发展模式,即前期损伤快速发展、中期损伤稳定发展、后期构件快速破坏。许多学者[5-7]通过各种方法建立了很多疲劳累积损伤模型,用以描述混凝土构件在承受疲劳荷载后其力学性能的劣化规律,这些规律都是基于构件初始状态是完好前提建立的,未考虑构件在承受疲劳荷载时已经存在的受环境因素影响的耐久性损伤。

实际环境中疲劳荷载、环境因素对构件的影响是同时发生,现有研究结果表明,钢筋锈蚀严重降低钢筋混凝土构件的疲劳寿命[8-12]。研究成果集中于钢筋锈蚀对构件力学性能劣化的影响,但对疲劳荷载、环境因素耦合作用下构件性能劣化的规律研究不多。Hodgkiess[13]模拟海水对混凝土构件的腐蚀,考虑加载频率对疲劳性能的影响,在高频率反复荷载作用下,锈损钢筋混凝土梁各项力学性能指标均有降低。王海超[14]设计8根不同锈蚀程度的梁试件,研究腐蚀梁承受疲劳荷载作用后力学性能的退化规律。在高周疲劳荷载作用下,即使是轻微的钢筋锈蚀也会促使疲劳累积损伤加速发展,构件由于疲劳裂缝的扩展又给钢筋腐蚀提供了便利通道促使钢筋进一步腐蚀,疲劳荷载和钢筋腐蚀两者相互影响导致构件疲劳寿命缩短。蒋金洋等[15]通过研究了疲劳荷载与碳化耦合对混凝土的影响,建立疲劳荷载与环境因素耦合作用下混凝土碳化深度时变模型。杨良等[16]通过对钢筋混凝土梁的钢筋锈蚀和疲劳损伤过程的相互影响分析,建立了钢筋锈蚀与疲劳损伤耦合效应下的钢筋截面综合损伤计算模型。

综合目前的研究成果,由于单个环境因素作用造成耐久性损伤后构件疲劳性能的劣化规律探讨很多,对多种环境因素耦合作用下构件的耐久性损伤与疲劳损伤间的关系知之甚少。因此,本文以混凝土碳化和钢筋锈蚀两个因素为研究对象,通过钢筋锈蚀未碳化梁与钢筋锈蚀碳化梁疲劳加载对比试验,研究钢筋锈蚀与混凝土碳化耦合作用下试件梁发生耐久性损伤后试验梁在高周疲劳荷载作用下各项力学性能的劣化规律。

1 损伤钢筋混凝土梁疲劳试验

1.1 试验设计及试件制作

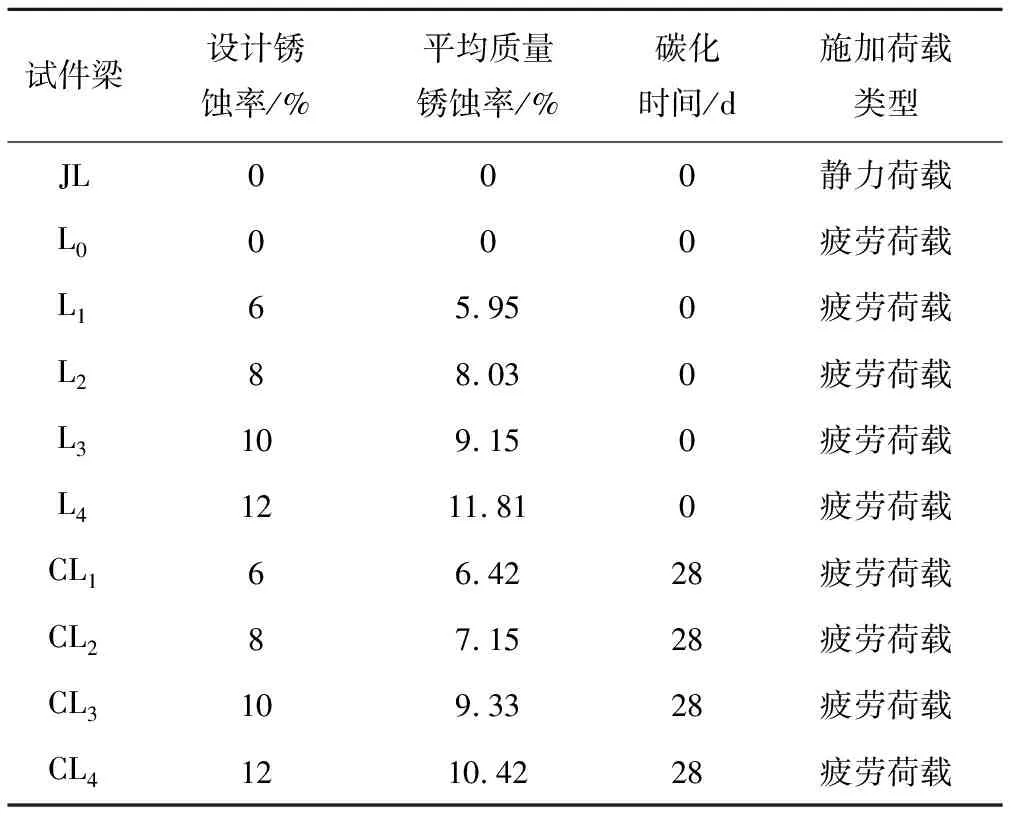

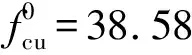

根据试验设计的总体安排共预制10根钢筋混凝土梁,1根静力加载对比梁(编号JL)、1根疲劳加载对比梁(编号L0)、4根主筋锈蚀梁(编号L1~L4)和4根混凝土碳化主筋锈蚀梁(编号CL1~CL4),各梁设计试验参数见表1。

表1 试验梁试验参数设计

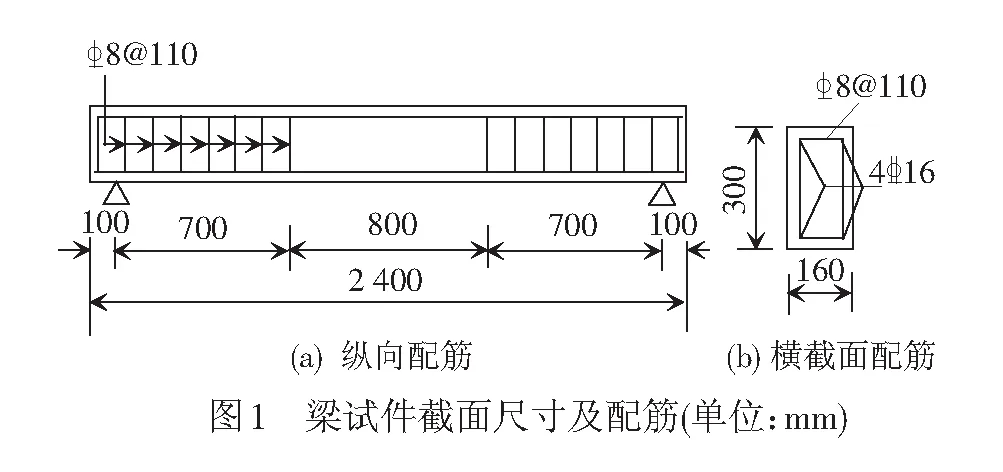

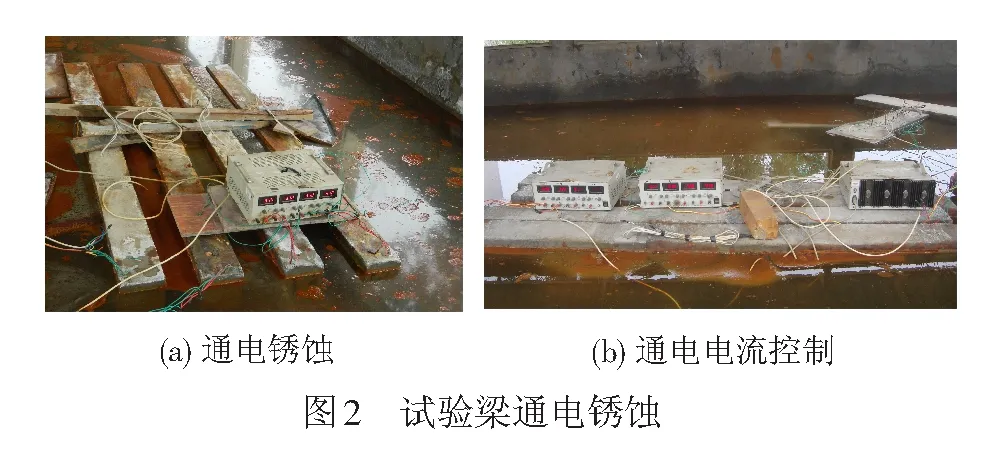

试验梁钢筋采用通电加速锈蚀法锈蚀,通过控制电流密度、通电时间使梁内钢筋达到预期锈蚀率,各梁通电电流密度及通电时间见表2。

表2 试验梁通电时间

通电锈蚀前先将钢筋梁试件浸泡于浓度为5%NaCl溶液中2个月,通过增加试件内离子的浓度提高梁试件内部的离子交换能力,以达到较好地锈蚀效果。试验梁通电锈蚀见图2。

试件加载结束后破开梁体取出梁纯弯段纵向受力钢筋,清除钢筋表面的混凝土和铁锈,切割成长约300 mm的试件,酸洗后采用称重法测量钢筋质量锈蚀率,实测结果见表1。观察锈蚀钢筋试件发现,钢筋表面锈坑散布于试件长度范围内各处,锈坑分布离散性较大。这主要是因梁体内氯离子浓度分布不均匀,氯离子对钢筋表面钝化膜的破坏发生在局部,露出的铁基体与完好钝化膜区域形成电位差;钢筋作为阳极,大面积钝化膜区为阴极形成腐蚀电池。氯离子与阳极反应产物Fe2+结合形成FeCl2,Fe2+被及时搬运走;此过程中氯离子的去极化作用加速阳极极化,钢筋加速腐蚀形成较深的锈坑。因此,埋置于混凝土内的钢筋沿长度方向各断面锈蚀程度差别较大,锈坑沿钢筋径向分布不均匀,但统计分析所得钢筋平均质量锈蚀率与试验设计锈蚀率接近。

为考察试验梁保护层混凝土碳化对试件的抗锈能力以及碳化对构件抗疲劳荷载能力的影响,将试验梁CL1—CL4置于碳化箱内碳化。文献[17]给出碳化深度与碳化时间之间的关系为

(1)

式中:D为碳化深度;t为碳化时间;k为碳化系数,根据文献[17]中相关规定确定。

1.2 加载制度

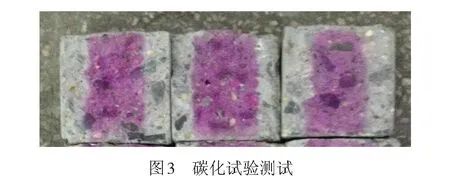

试验包括静载试验和等幅疲劳试验两部分,静载试验采用千斤顶加载,疲劳试验采用PMS-500液压脉动试验机加载,设定荷载频率为4 Hz,梁两端采取固定措施防止加载过程中梁体晃动影响加载,加载装置见图4。

为了解试验梁在疲劳寿命周期内各阶段力学性能退化规律,试验设计对试验梁疲劳循环一定次数后暂停疲劳荷载,施加静力荷载记录跨中挠度、混凝土应变及钢筋应变,之后再施加疲劳荷载如此反复直至疲劳破坏。若疲劳循环超过200万次试验梁仍未破坏,则停止疲劳循环,对试验梁施加静力荷载使试验梁破坏。施加静力荷载时,最大加载量取60 kN,加载过程保证逐级均匀加载。

2 试验结果及分析

2.1 破坏形态

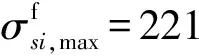

钢筋混凝土构件疲劳试验构件是否发生疲劳断裂取决于试验所设定的疲劳荷载特征以及构件自身因素。已有的研究表明[19],静力荷载作用下,钢筋锈蚀改变混凝土构件的破坏机理。钢筋锈蚀使钢筋混凝土梁的破坏形态逐渐由适筋塑性破坏向少筋脆性破坏转变。通过本次钢筋锈蚀混凝土梁疲劳破坏试验发现:试验梁钢筋质量锈蚀率在6%~10%间时,梁混凝土保护层出现明显纵向锈胀裂缝。锈胀裂缝宽度随疲劳荷载循环次数增加而增大,达到一定宽度后与横向裂缝交错贯通,导致混凝土保护层在加卸载过程中脱落,混凝土与受力钢筋出现了黏结失效。露筋梁承受一定次数疲劳循环后,纵筋脆性疲劳断裂,破坏形态见图5(a)~5(c)。试验梁钢筋质量锈蚀率介于10%~15%间时,混凝土保护层出现大量纵向锈涨裂缝使梁表面破损,裂缝宽度明显超出结构适应性要求。试件梁承受疲劳荷载作用过程中,纯弯段受压区混凝土出现崩裂、整块脱落等失效现象,受拉区混凝土开裂后形成竖向主裂缝并迅速贯穿整个梁横截面,梁横断面抗弯刚度基本丧失,梁挠度明显超限,判定试验梁疲劳破坏,失效形态见图5(d)~5(e)。

2.2 钢筋锈蚀对受弯构件破坏形态的影响

分析试验结果可知,疲劳荷载作用下的既有损伤钢筋混凝土梁有两种疲劳破坏形态:一是受拉区锈蚀钢筋疲劳脆断,二是受压区混凝土保护层沿纵筋方向锈涨开裂,荷载作用下受压区混凝土受压崩裂脱落失效。与无初始损伤的钢筋混凝土梁疲劳荷载作用下脆性断裂的疲劳破坏相比,以上两种破坏形态都出现了异变。从试验结果看,钢筋锈蚀率低于一定值时,试验梁疲劳荷载作用下破坏主要形式为受力钢筋脆性断裂;钢筋锈蚀率超过一定限值时,疲劳破坏形态由纵筋断裂演变为受压区混凝土保护层顺筋锈胀开裂后整个压区混凝土崩裂脱落失效。本次试验疲劳荷载作用下,梁破坏形态改变的钢筋平均质量锈蚀率临界值为10%。文献[20]对4组共21根不同程度锈蚀混凝土梁进行试验研究,发现试验梁受力纵筋锈蚀率低于4%、箍筋锈蚀率低于16%时试验梁发生弯曲破坏,超过这一临界值时试验梁由弯曲破坏向剪压破坏转变;当箍筋锈蚀率高于16%时,试验梁的破坏形态由剪压破坏向剪切-黏结破坏转变。因此,锈蚀钢筋混凝土梁的静载破坏形态和疲劳破坏形态均受钢筋锈蚀率的影响,钢筋锈蚀率达到某一临界值,锈损钢筋混凝土梁的破坏将发生改变。

3 钢筋锈蚀混凝土碳化对疲劳损伤评价指标的影响分析

正常使用状态下构件适用性优劣主要通过变形情况、开裂情况评判。通过本次试验研究发现,试验梁发生钢筋锈蚀、混凝土碳化后受荷载作用,其跨中最大挠度、表面最大裂缝宽度、受力钢筋持荷后残余变形较之受同样荷载作用的无损伤试验梁都有明显的增加。

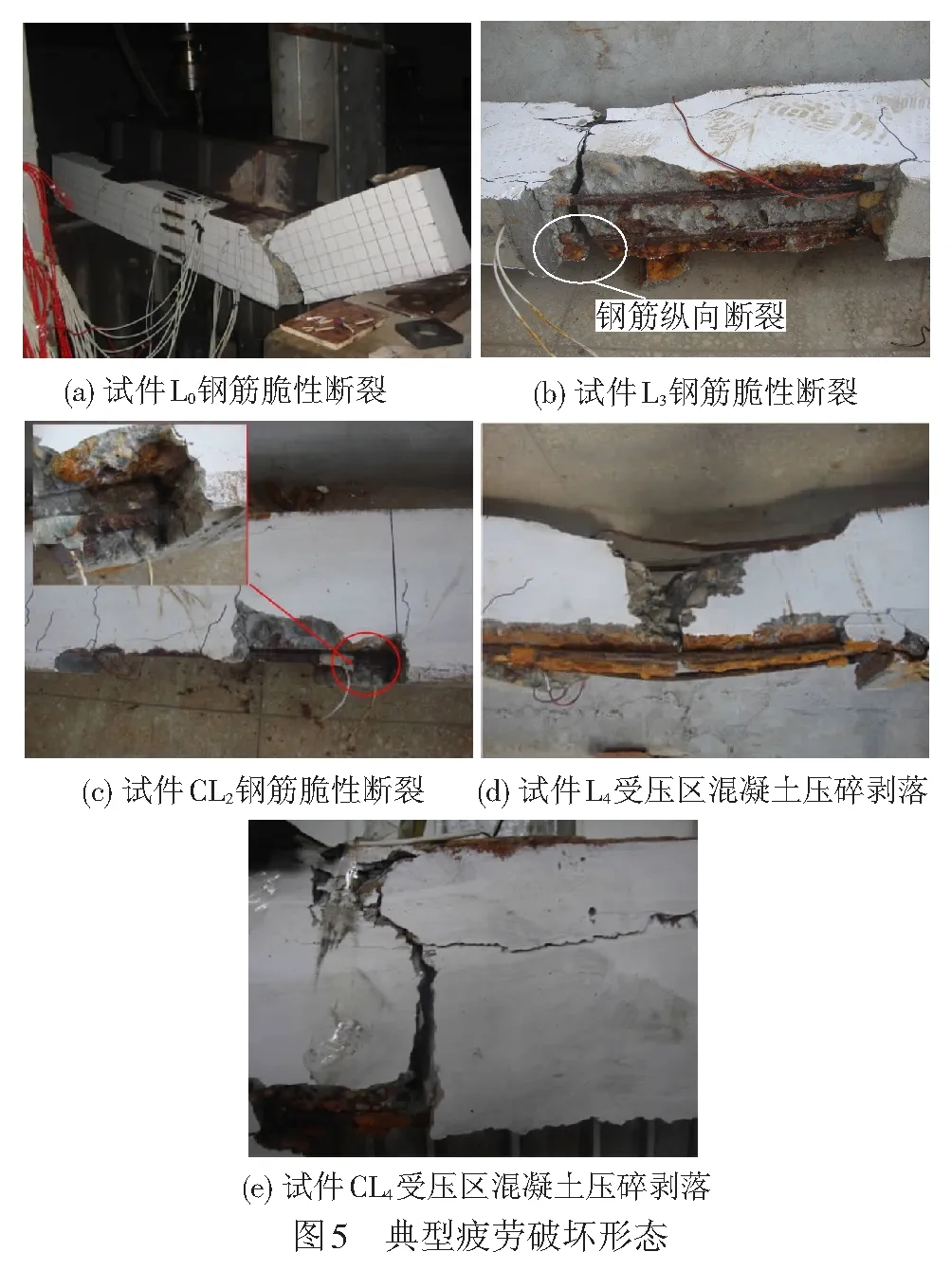

3.1 钢筋锈蚀对疲劳损伤试验梁最大跨中挠度影响

跨中挠度是反应承载构件抵抗变形能力的重要指标。为探讨钢筋锈蚀程度对承受疲劳荷载作用后试验梁抵抗变形能力的影响,将试验梁L0~L4、CL1~CL4分别循环加载0、1、5、10、20、30万次后静载加至60 kN,梁最大跨中挠度随钢筋锈率变化曲线见图6。由图6可知,同等载荷条件下试件梁的最大跨中挠度随锈蚀率增加而逐渐增大。锈蚀率低于9%时,跨中最大挠度与钢筋锈蚀率基本满足线性递增关系,当锈蚀率从9%增加到12%时,曲线明显变陡,梁的抗弯性能随锈蚀率增加从平稳下降向快速衰减发展,即钢筋锈蚀严重时混凝土与钢筋黏结丧失,钢筋基本不能为截面提供抗弯刚度,截面刚度急剧下降导致最大挠度急剧增加。

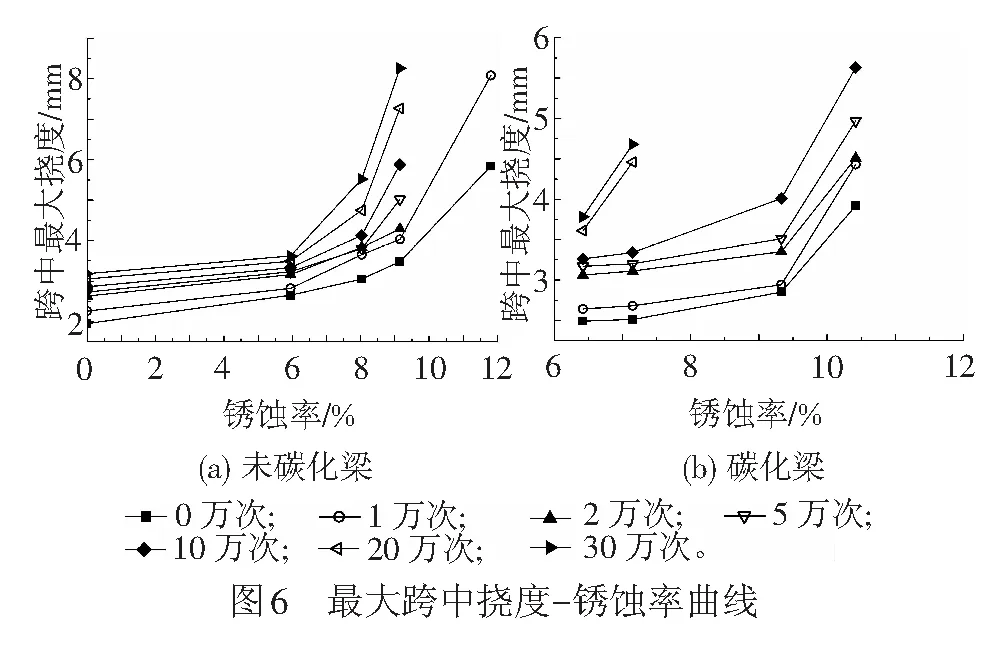

3.2 钢筋锈蚀对疲劳损伤试验梁最大裂缝宽度影响

抗裂性能是钢筋混凝土构件适应复杂工作环境,阻止构件发生耐久性损伤的最重要力学性能。本次试验通过测量两组试验梁在承受不同次数疲劳荷载后静载最大裂缝宽度发展规律,分析钢筋锈损对既有疲劳损伤梁抗裂性能的影响。按前述加载模式,结束一阶段疲劳加载后,在静载试验中对试验梁受拉区裂缝进行识别标定,选取宽度最大的裂缝作为研究对象,每级静载均测量选定裂缝的最大宽度值,记录最大宽度值随疲劳循环次数变化情况。L4疲劳循环周期短,选定裂缝量测位置处混凝土过早崩裂,未获得有效最大宽度测量值。试验梁裂缝最大宽度随循环次数变化规律曲线见图7。由图7可见,两组试验梁裂缝发展整体趋势基本相似,裂缝宽度变化规律均是由快速增长和稳定增长两个阶段构成。裂缝快速增长阶段试验梁裂缝宽度增长与疲劳加载次数保持线性关系,各试验梁裂缝增长速率基本一致;裂缝稳定增长阶段各试验梁裂缝增长速率开始出现明显分化,相同循环次数下高锈蚀率试验梁最大裂缝宽度明显大于低锈蚀率梁。试验梁锈损程度增加,承受疲劳荷载后最大裂缝宽度也随之增加,钢筋锈蚀是导致锈荷载裂缝加速扩展的重要因素,这一结论通过对试验结果分析也得到证实。

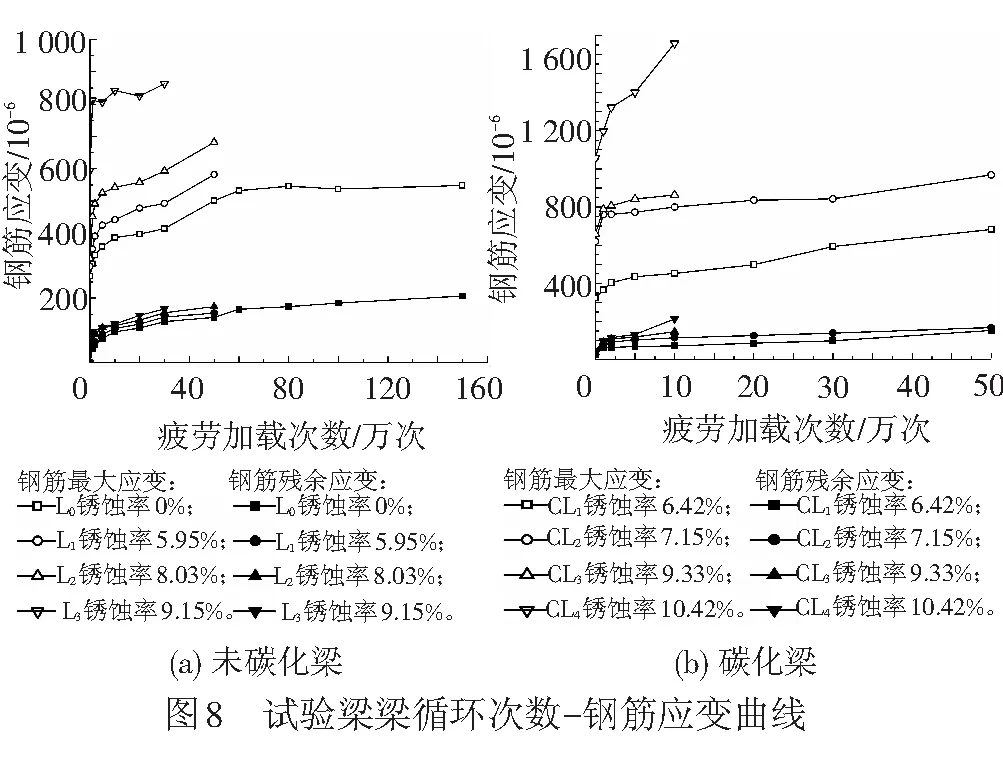

3.3 承受疲劳荷载后试验梁内锈蚀钢筋应变

为了解疲劳荷载下试验梁内锈蚀钢筋应变随循环次数增长的规律,预先将应变片贴在受拉钢筋上,采集一定疲劳加载次数下钢筋的应变值。根据实际受力钢筋应变发展情况,试验分析中定义疲劳荷载上限时的钢筋应变为最大钢筋应变,加载完成卸载至10 kN时应变为钢筋残余应变,试验梁L0~L3、CL1~CL4中受力钢筋最大应变、残余应变随疲劳加载次数的增长规律,见图8。试验梁L4疲劳寿命较短,加载时测试点被破坏,因此未得到该梁数据。由图8可知,承受疲劳荷载作用的试验梁,梁内钢筋最大应变、残余应变增长均按快速发展和稳定发展两阶段模式进行。试验梁疲劳寿命周期前段梁内钢筋应变增长迅速,之后进入钢筋应变缓慢平稳增长阶段。钢筋锈蚀程度增加以及疲劳加载次数增加使得锈损钢筋晶格错动加剧,锈损钢筋疲劳变形更为显著。

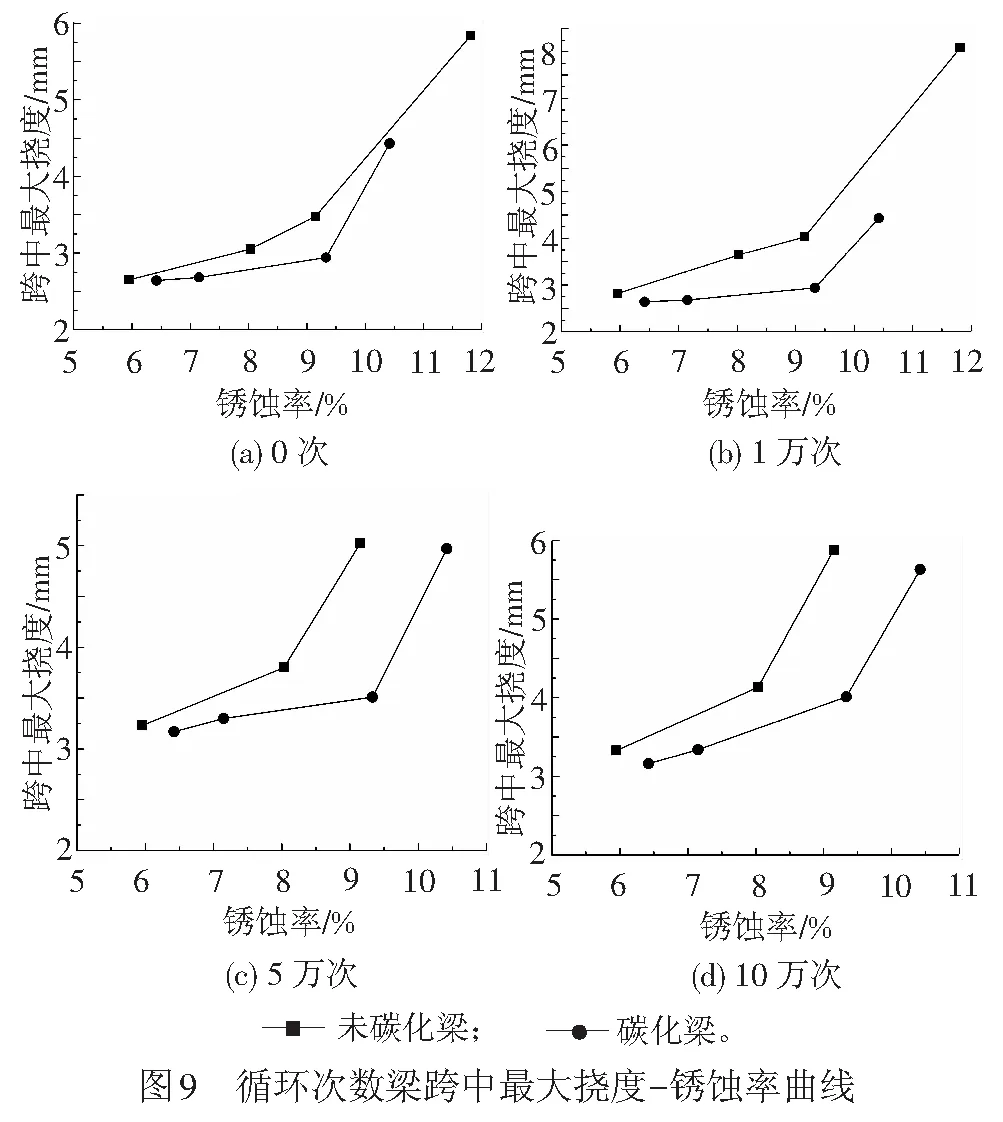

3.4 混凝土碳化对梁跨中最大挠度的影响

疲劳加载0、1、5、10万次后,实测试验梁L1~L4与CL1~CL4疲劳相同循环次数后各梁最大静载跨中挠度,未碳化梁及碳化梁跨中最大挠度随锈蚀率变化趋势见图9。

由图9可见,同等载荷条件下碳化后混凝土梁跨中最大挠度较未碳化梁小,试验梁碳化28 d后平均碳化深度为21.4 mm,碳化影响应已经进入构件内部,碳化使混凝土孔隙率减小,密实度提高,混凝土强度小幅提高,间接提高了梁的抗变形能力。由图9也可以看出,碳化梁跨中最大挠度减小值与梁跨度的比值很小,说明碳化对梁截面抗弯刚度及梁跨中挠度的影响十分有限。

4 试验梁受耐久性损伤影响的疲劳寿命退化分析

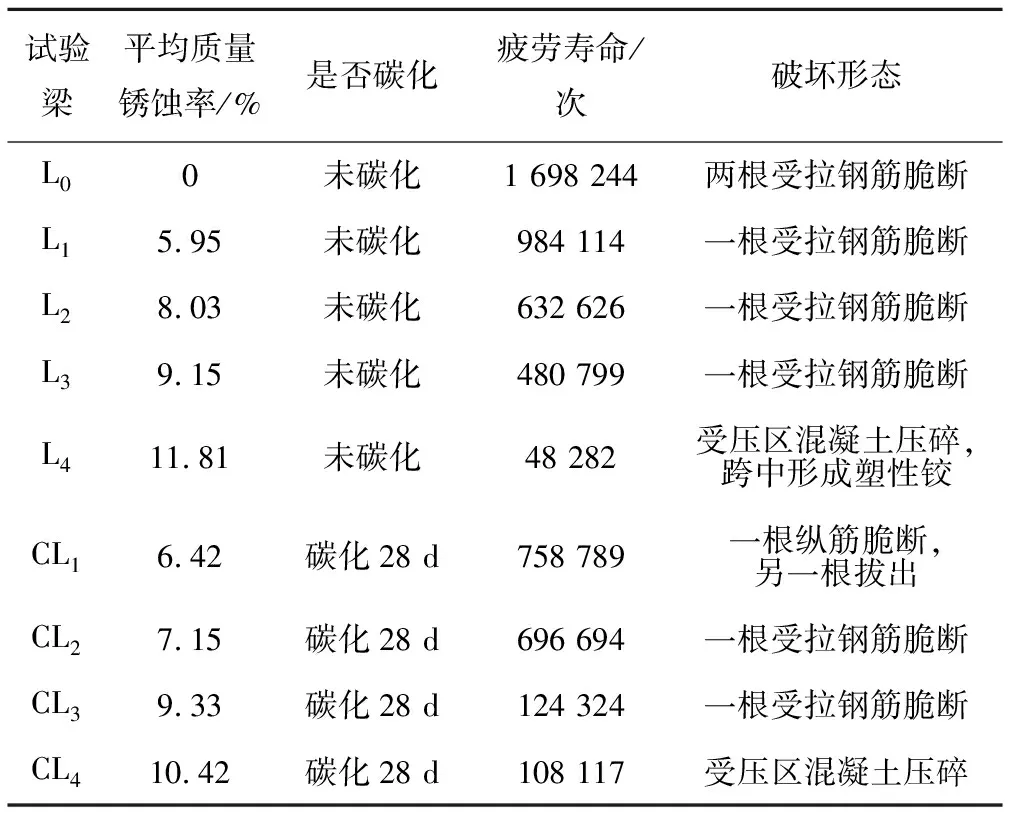

疲劳荷载试验通过9根由钢筋锈蚀混凝土碳化等原因造成既有损伤的试验梁上进行,试验结果统计见表3。

表3 疲劳试验结果

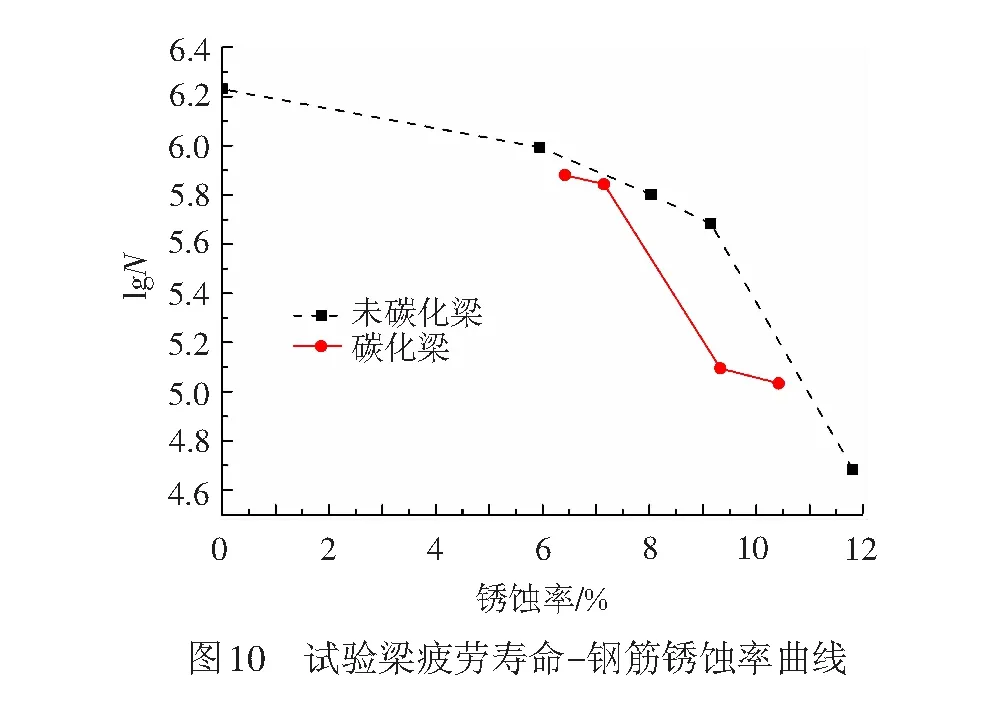

由表3可见,未碳化试验梁L1~L4,钢筋平均质量锈蚀率分别为5.95%、8.03%、9.15%、11.8%,疲劳寿命依次为98、63、48、4.8万次,与未锈蚀梁L0比较,各梁疲劳寿命分别降低了42%、63%、72%、97%;碳化试验梁CL1~CL4,锈蚀率由6.42%增加到10.42%,在相同荷载条件下,钢筋锈蚀率提高4%,试验梁的疲劳寿命下降65万次,寿命周期退化率达到85%。试验所得两组试验梁疲劳寿命对数值与钢筋质量平均锈蚀率的关系曲线,见图10。由图10可知,恒定应力幅条件下,混凝土试验梁的疲劳寿命周期与钢筋锈蚀率密切相关,钢筋锈蚀率增加使试验梁承受疲劳荷载的周期加速衰减。低锈蚀率情况下,试验梁疲劳寿命周期基本随受力钢筋的锈蚀率线性衰减,随着受力钢筋锈蚀率的增加,当锈蚀率达到某一临界值时,试验梁疲劳寿命周期陡然大幅降低。

5 既有耐久性损伤试验梁疲劳寿命预测模型

5.1 疲劳寿命预测模型

本次疲劳试验采用等幅疲劳,考虑锈蚀及碳化对疲劳寿命的影响。受样本数量限制,碳化因素仅考虑未碳化与碳化28 d两个水平数,混凝土保护层碳化对疲劳寿命的影响难以量化,只能定性分析碳化影响。本文以钢筋混凝土构件S-N曲线为基础,结合文献[21]动态交叉法的思想,建立考虑构件耐久性损伤后的疲劳寿命预测模型。目前构件的S-N曲线为

lgN=A+mlgΔσ

(2)

式中:N为试件疲劳寿命;Δσ为应力幅;m、A为材料相关系数。

m、A可表示为与锈蚀率相关的函数,即

m=α1+k1ρ

(3)

A=α2+k2ρ

(4)

式中:α1、α2、k1、k2分别是与锈蚀率相关的待定系数;ρ为锈蚀率。

将式(3)、式(4)带入式(2),可得

lgN=α2+k2ρ+α1lgΔσ+k1ρlgΔσ

(5)

试件的疲劳寿命对数值lgN是与锈蚀率ρ、应力幅对数lgΔσ相关的函数。结合本次试验设计各试验梁锈蚀率、加载应力幅,可得各试验梁的疲劳寿命。本次试验受样本限制,加载只采用了一个应力幅值Δσ,式(5)中Δσ可看作常数,化简式(5),可得

lgN=(α2+α1lgΔσ)+(k2+k1lgΔσ)ρ

(6)

令

B=α2+α1lgΔσ

(7)

n=-(k2+k1lgΔσ)

(8)

则式(6)可简化为

lgN=B-nρ

(9)

式中:B是与应力幅有关的系数;n为疲劳寿命的衰减速率。

当试验梁梁内钢筋锈蚀率超过某一临界值时,疲劳破坏形态发生改变,疲劳寿命陡然减少。因此,采用单一对数线性关系描述试验梁疲劳寿命与锈蚀率之间的关系显然是不合理的。结合对试验数据的拟合分析,本文采用分段线性函数描述试验梁疲劳寿命与锈蚀率之间的关系,即以临界锈蚀率为界分段线性拟合试验梁疲劳寿命与锈蚀率之间的关系。

lgN=6.237-0.051 4ρR2=0.914

(10)

lgN=7.643-0.251 2ρR2=0.905

(11)

按式(9)拟合出9根试验梁L0~L4、CL1~CL4在应力幅为174 MPa时考虑钢筋锈蚀的疲劳寿命周期预测模型。当锈蚀率ρ≤8%时,构件可按式(10)模型计算预测疲劳寿命;锈蚀率ρ>8%时,可按式(11)模型计算。

5.2 疲劳寿命预测模型模式验证

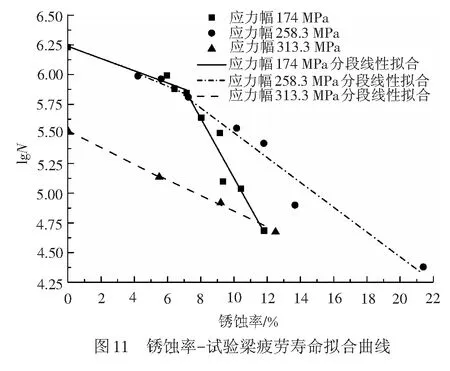

为证实给定应力幅作用下钢筋锈蚀率与构件疲劳寿命对数值满足分段线性规律,本文收集国内外恒定应力幅为174、258.3、313.3 MPa作用下20根锈蚀钢筋混凝土梁的疲劳试验数据,对锈蚀率与试验梁疲劳寿命进行分段线性拟合,结果见图11。由图11可见, 3组应力幅作用下钢筋锈蚀率和试验梁疲劳寿命均可按对数分段线性规律进行较好拟合。固定应力幅作用下,试验梁疲劳寿命对数值以钢筋临界锈蚀率为界按分段线性规律分布。随着应力幅增加试验梁钢筋达到临界锈蚀率后,疲劳寿命随锈蚀率增加而加速减少的趋势明显减缓,说明钢筋锈蚀在应力幅相对较低是影响试验梁疲劳寿命的主要因素;应力幅较大时钢筋应力增大,钢筋锈蚀、大应力幅反复作用是导致试验梁疲劳寿命陡降的因素。

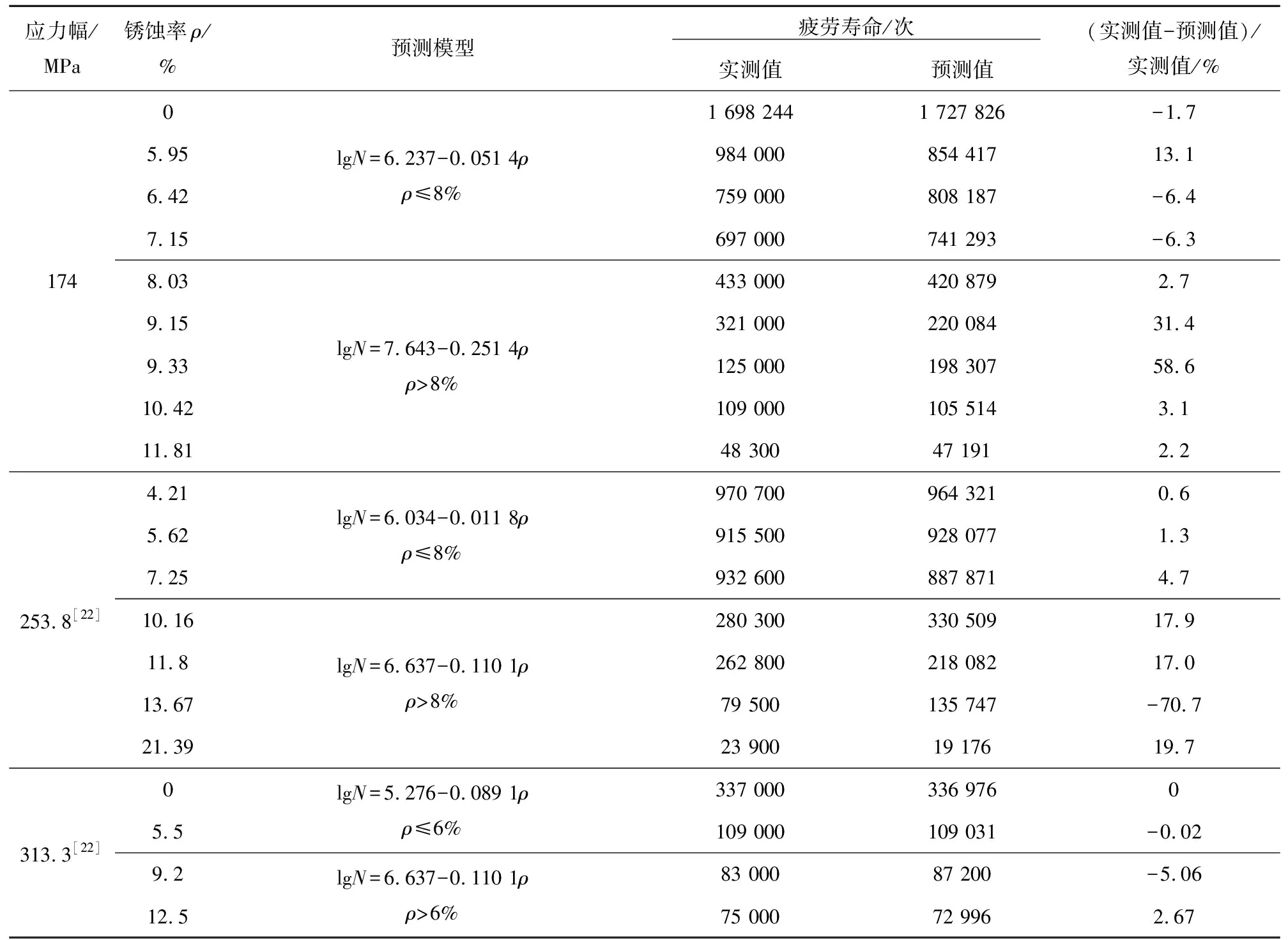

3组应力幅作用下的试验梁的锈蚀率、分段预测模型、实测疲劳寿命以及预测疲劳寿命,见表4。

由表4可见,用预测模型计算所得各种应力幅下试验梁疲劳寿命的预测值与试验实测值的平均误差仅为4.24%,说明可靠性较好。有个别实测值与预测值的误差超过30%时,应考虑是疲劳试验的随机性、试验数据的离散性、试验数据的有限性及试验方案和材料差异性等原因所致。由表4也可看出,随着应力幅的增加,分段预测模型的临界锈蚀率有逐渐减小的趋势。

表4 疲劳寿命预测模型验证

6 结论

通过锈蚀钢筋混凝土梁和碳化后锈蚀钢筋混凝土梁疲劳试验,对比分析钢筋锈蚀与疲劳荷载耦合作用以及钢筋锈蚀、混凝土保护层碳化与疲劳荷载耦合作用下试验梁力学性能劣化规律,得出以下结论:

(1) 配筋相同钢筋未锈蚀混凝土梁与钢筋锈蚀混凝土梁的疲劳破坏形态有明显区别。钢筋锈蚀使试验梁疲劳寿命明显降低,低锈蚀率混凝土梁疲劳破坏形式是以受拉钢筋疲劳脆断为主;高锈蚀率混凝土梁疲劳破坏形式是受压区混凝土沿梁纵向锈胀开裂,纵向裂缝与截面横向裂缝、竖向裂缝交错贯通后压区混凝土崩裂脱落最终受压失效。钢筋锈蚀率增加到一定程度时,锈损程度接近的未碳化钢筋混凝土梁与碳化钢筋混凝土梁的疲劳寿命开始出现明显差别。

(2) 钢筋锈蚀试验梁与混凝土碳化钢筋锈蚀试验梁在承受一定次数的疲劳荷载作用后,其静载下跨中挠度值随着钢筋锈蚀程度以及疲劳加载次数的增加而增加,说明钢筋锈蚀以及疲劳加载使得试验梁刚度降低,变形增大。从试验结果看,试验梁刚度退化受钢筋锈蚀影响最大,低锈蚀率时,试验梁刚度随锈蚀率平稳线性衰减;锈蚀率超过临界值时,试验梁刚度随锈蚀率增加而加速衰减。

(3) 钢筋锈蚀试验梁与混凝土碳化钢筋锈蚀试验梁在承受疲劳荷载作用后,受力钢筋的最大应变值、残余应变以及试验梁最大裂缝宽度值的规律为:试验梁疲劳寿命周期前段增长较快,疲劳寿命周期中段稳定发展缓慢增长,即试验梁受力钢筋的应变以及最大裂缝宽度的发展均可按疲劳加载初期快速发展疲劳加载中后期稳定增长这两个阶段来划分。

(4) 依据本文试验结果,提出了分段线性预测模型描述试验梁疲劳寿命与锈蚀率之间的关系。利用锈蚀钢筋混凝土梁疲劳寿命研究的试验数据及相关成果,对本文所提出预测模型模式的正确性进行了验证。