干燥温度对风干牛肉贮藏期间品质及蛋白质降解的影响

2018-12-07俊钢

,, ,俊钢,*,,*

(1.新疆农垦科学院农产品加工重点实验室,新疆石河子 832000;2.新疆农垦科学院农产品加工研究所,新疆石河子 832000;3.石河子大学食品学院,新疆石河子 832000)

风干牛肉是我国新疆地区极具民族特色的肉制品之一。传统风干牛肉是利用新疆地区低温低湿的特殊自然气候条件,将牛肉切条、腌制、风干后而制成,属于干腌牛肉制品[1]。目前,风干牛肉的制作大多为小作坊、家庭式生产,卫生条件难以保证,工业化程度低,且大多数腌制是在常温常压下进行,耗时长,不利于风干牛肉在全国范围内推广。研究表明,利用脉动压这种新型腌制技术腌制猪肉,在合适的干燥温度下,可以有效缩短腌制时间(约70%),基本化学组成没有受到显著影响,猪肉的硬度、弹性、粘性明显提高[2]。

温度是影响肉制品蛋白质结构和功能发生显著变化的主要因素之一,对风干牛肉风味的形成有着非常重要的作用,不同温度条件下蛋白质分子结构变性、聚集或分解程度有所差异,从而导致蛋白质吸附风味物质的能力发生变化,影响风干牛肉品质的变化。刘功明[3]用差示扫描量热法研究温度对牛肉的变性温度研究,发现温度为60 ℃时牛肉蛋白部分变性。李清正[4]研究发现,温度较高时,猪肉、鲢鱼肉和复合肌原纤维蛋白α-螺旋和无规则卷曲含量降低至稳定,β-折叠含量升高至稳定,蛋白质为了适应新的环境,构象发生了变化。李升升等[5]证实了在50~60 ℃和90~100 ℃,牦牛肉平滑肌品质变化较小,60~90 ℃,品质变化较大;温度越高,牦牛平滑肌肌纤维和肌束膜间的间隙发生从大到小的变化。Stabursvik等[6]也发现,pH5.4,温度65 ℃时有更多热稳定的肌球蛋白组分,而pH8.7、温度52 ℃时则该热稳定组分较少。Brunton等[7]发现,生牛肉的 DSC曲线出现三个峰值,分别为59、66、82 ℃,这三个峰最有可能对应的是肌球蛋白、胶原蛋白和肌动蛋白的变性温度。由此可见,适宜的热加工有利于牛肉的消化和吸收,过高或过低的温度都不利于牛肉的品质。目前有关风干牛肉不同干燥温度对其蛋白质降解的影响的报道甚少,不利于风干牛肉的发展。

为加快新疆风干牛肉工业化进程,在保证牛肉品质的前提下,缩短风干牛肉的干燥时间,本研究选取不同干燥温度(30、40、50、60 ℃)对牛肉进行风干,对其在贮藏过程中蛋白质降解进行研究,以期获得不同温度下蛋白质的降解规律,为新疆特色风干牛肉工业化提供帮助。

1 材料与方法

1.1 材料与仪器

新疆褐牛后腿肉(3岁龄) 新疆石河子好家乡超市;KCl、MgC12天津永晟精细化工有限公司;考马斯亮蓝R-250 上海宝曼生物科技有限公司;PR1920(11-245 kD)彩虹245广谱蛋白marker、三甲醇氨基甲烷(Tris) 北京索莱宝科技有限公司;DTNB 浩洋生物科技有限公司;十二烷基硫酸钠(SDS) 百灵威科技有限公司;过硫酸铵、四甲基乙二胺(TEMED) 上海麦克林生化科技有限公司;10%分离胶:4.0 mL蒸馏水+3.3 mL 30%丙烯酰胺单体贮藏液+2.5 mL 1.5 mol/L Tris-HCl(pH8.8)+0.1 mL 10% SDS+0.1 mL 10%过硫酸铵+0.004 mL TEMED,5%浓缩胶:2.1 mL蒸馏水+0.5 mL 30%丙烯酰胺单体贮藏液+0.38 mL 1.0 mol/mL Tris-HCl(pH6.8)+0.03 mL 10% SDS+0.03 mL 10%过硫酸铵+0.003 mL TEMED。

自动控温干燥箱 辽宁海帝升机械有限公司;SG-5401A型磁力搅拌器 上海硕光电子科技有限公司;JJ-2型组织捣碎机 常州亿统分析仪器制造有限公司;TAXTPlus质构仪 英国Stable Microsystem公司;HH-6恒温水浴锅 金坛市富华仪器有限公司;DYCN-24DN型电泳仪 北京六一生物科技有限公司;752型紫外可见分光光度计 上海广谱仪器有限公司。

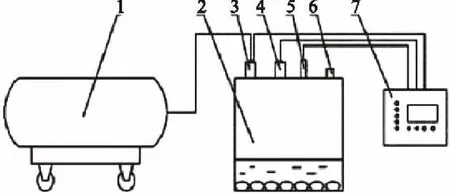

脉动压设备:由中国农业大学工学院高振江教授设计[8],石河子市杨氏不锈钢设备制造公司生产,效果图如图1所示。该设备属于实验室中试设备,主要部件由三部分构成(罐体、无油空气压缩机以及自动控制系统,由林海教授设计制作)。实验过程中的各个参数(高压压力、高压保持时间、常压保持时间、腌制总时间)都可以在自动控制系统中自行设置,并能够实现自动控制。

图1 脉动压腌制风干牛肉装置示意图Fig.1 Equipment of pusled pressure-assited brining dried beef注:1:空气压缩机;2:压力容器(腌制室);3:加压电磁阀;4:卸压电磁阀;5:压力变送器;6:安全阀;7:控制器。

1.2 实验方法

1.2.1 风干牛肉样品的制备

1.2.1.1 腌制液的配制 在质量分数为6.5%食盐水中,添加丁香0.25%、八角1.25%、肉蔻0.44%、白芷0.25%、花椒1.25%、干辣椒1.25%,熬煮30 min,然后加入灭菌水恒定容积,得到腌制液,冷却备用[9]。

1.2.1.2 原料的选择 将超市购回的新鲜牛肉清洗干净,选择无杂质、病变的样品,清洗干净。

1.2.1.3 切条 将新鲜牛肉剔除筋膜和脂肪,分割成5 cm×5 cm×10 cm条状。

1.2.1.4 腌制 将切好的肉放入腌制罐中,倒入1.2.1.1已经配置好的腌制液,按照物料和腌制液1∶1倒入腌制罐。

1.2.1.5 脉动压腌制 将腌制灌密封好后设置自动控制系统中的各项参数,开启设备开始腌制。其中高压(140 kPa)保持时间为5 min,常压保持时间20 min,腌制总时间36 h。

1.2.1.6 干燥 在不同干燥温度下,对牛肉进行风干,干燥温度及时间:30 ℃,50 h;40 ℃,20 h;50 ℃,12 h;60 ℃,8 h。

1.2.1.7 冷却、包装及贮藏 冷却至室温后真空包装,于-4 ℃下贮藏,分别于0、3、6、9、15、21 d取样,进行各项指标的测定。

1.2.2 水分和蒸煮损失率的测定 水分含量:根据GB 5009.3-2016测定[10];蒸煮损失率:参考田甲春等[11]的方法,并稍作修改。取一定质量的肉样,切成50 mm×30 mm×20 mm的块状,称重记为W1,精确至0.0001 g,密封于真空袋后,80 ℃水浴加热30 min,当中心温度达到75 ℃时,恒温保持5 min后取出,流水冷却至室温后再次称重,记为W2。蒸煮损失率的计算公式为:

蒸煮损失率(%)=(W1-W2)/W1×100

1.2.3 感官评定 按照沙坤等[12]的方法进行评定,由5名由食品专业的研究生对处理好的样品进行感官评定,分别对不同样品的外观、气味、口感、滋味和总体可接受性进行感官评价。评分按9分制进行:1分为极令人讨厌的;2分为很令人讨厌的;3分为令人讨厌的;4分为有点令人讨厌的;5分为一般;6分为有点令人喜欢的;7分为令人喜欢的;8分为很令人喜欢的;9分为极令人喜欢的。评价之前,样品首先在沸水中煮制40 min,冷却至室温,置于白色餐盘内,并为评价人员提供纯净水。

1.2.4 弹性的测定 参考沙坤等[12]的方法,并稍作改动。将待测样品常温解冻,待水沸腾后放入样品煮制40 min,取出后冷却到室温(22 ℃左右),切3~4 个1 cm×1 cm×1 cm的正方体用于质地的测定。质地的测定采用质构剖面分析(texture profile analysis,TPA)模式,使用P36R型圆柱形探头,压缩程度为75%,测试前速率2 mm/s,测试速率1 mm/s,测试后速率2 mm/s,引发力5 g,停留时间2 s。

1.2.5 肌原纤维蛋白质的提取 按照Xiong等[13]的方法并稍作改进,将样品从冰箱取出,解冻完成后剔除筋腱等,组织捣碎机粉碎,称取10 g,加10倍体积由KCl(0.1 mol/L)、MgC12(2 mmo1/L)、EGTA(1 mmol/L)、LDTT(0.5 mmol/L)、K2HPO4(10 mmo1/L)组成的4 ℃混合液I进行提取,冰浴匀浆1 min(1000 r/min),再离心10 min(5500 r/min),重复离心操作3次,收集沉淀物,即为肌原纤维蛋白粗提物。沉淀物分散在4倍体积的冰混合液II(1 mmol/L NaNO3,0.1 mol/L NaCl,pH6.25)中,冰浴匀浆30 s(2000 r/min),离心10 min(5500 r/min),重复离心操作2次,收集沉淀物,再次分散在8倍体积的冰混合液II中,高速匀浆30 s,离心10 min(5500 r/min),收集沉淀物,即为肌原纤维蛋白提取物。提取的肌原纤维蛋白冷冻干燥后得到肌原纤维蛋白粉,贮存于0~4 ℃,用于下文的羰基、总巯基含量的测定及SDS-PAGE电泳。

1.2.6 羰基含量的测定 参考Delles等[14]的操作测定羰基含量,具体操作如下。将1.2.5得到的蛋白粉用磷酸盐缓冲液配种成500 μL质量浓度为5 mg/mL的蛋白质溶液,置于10 mL塑料离心管中,加入2 mL浓度为10 mmol/L DNPH,振荡器振荡1 h(期间每隔10 min旋涡振荡一次),加入2 mL 20%三氯乙酸停止反应,7600×g离心8 min,小心倒掉上清液,加入4 mL乙酸乙酯-乙醇(1∶1,V/V)振荡混匀,倒掉上清液,沉淀洗涤3次,将得到的沉淀风干,风干后加入3 mL 6 mol/L盐酸胍溶液,在50 ℃条件下,恒温水浴45 min使沉淀溶解,370 nm处测定吸光度(A370 nm)。对照组开始时只加2 mol/L的盐酸,其余操作均相同。在280 nm波长处测定吸光度,用牛血清白蛋白作为标准溶液绘制标准曲线(y=0.0502x-0.0009,R2=0.9994),根据标准曲线计算出蛋白质质量浓度ρ。使用分子吸光系数22000 L/(mol·cm),根据公式计算羰基含量。

羰基含量(nmol/mg)=(A370×1000000)/(22000×ρ)

1.2.7 总巯基含量的测定 参考Ellman[15]的方法,并稍作修改。将1.2.5得到的蛋白粉用磷酸盐缓冲液配种成0.5 mL质量浓度为5 mg/mL的蛋白质溶液,置于10 mL塑料离心管中,加入2.5 mL含8 mol/L尿素的 Tris-甘氨酸(10.4 g Tris 6.9 g甘氨酸,每升加1.2 g EDTA,pH8.0),每隔1.5 min加入20 μL DTNB(0.004 g DTNB用Tris-甘氨酸溶解定容至1 mL,避光),反应25 min,立即在412 nm处测吸光度。对照组不加蛋白质溶液,其他处理方法相同。根据标准曲线(y=0.0502x-0.0009,R2=0.9994)计算出蛋白质质量浓度ρ。使用摩尔消光系数13600 L/(mol·cm),根据公式计算总巯基含量。

总巯基含量(nmol/mg)=(A412×1000000)/(13600×ρ)

1.2.8 SDS-PAGE电泳分析 参考Laermmli[16]的方法,并适当修改。准确称取肌原纤维蛋白粉0.01 g,加2 mL 20 mmol/L K2HPO4/KH2PO4pH7.0的磷酸盐缓冲液,将溶液浓度控制在5 mg/mL,超声处理30 min,以促进肌原纤维蛋白溶解,双缩脲法测其蛋白浓度。取40 μL蛋白质溶液与10 μL的5×样品缓冲液混合,沸水煮10 min,离心5 min,取10 μL上清液,备用。其中,浓缩胶浓度均为5%,肌原纤维蛋白分离胶浓度为10%,电泳开始时电压为80 V,进入分离胶后电压加大为160 V。电泳结束后,小心取下凝胶,加适量考马斯亮蓝于摇床上染色30 min,纯水清洗后,加脱色液振荡脱色2次,每次20 min,然后在摇床上过夜脱色,直至背景清晰。

1.3 数据处理与统计分析

用Origin 8.5软件和SPSS 17.0软件进行数据处理及分析,Origin 8.5软件作图,每组试验重复3次,结果以均数±标准差表示。SDS电泳图用凝胶成像仪软件拍照并用Quantity one进行分析。

2 结果与分析

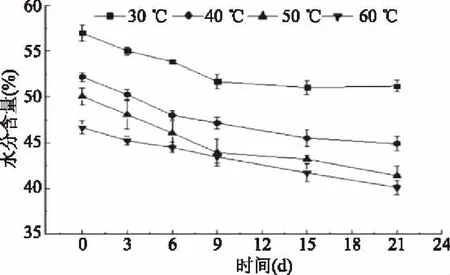

2.1 干燥温度对风干牛肉贮藏期间水分含量的影响

水分含量是肉制品理化测定中的基础指标,水分含量的多少影响肉制品的贮藏性。适宜的水分含量可以使肉制品保持很好的质构特性与感官特性,相反地,如果水分含量过高,形成了适宜微生物生活的环境条件,将不利于肉制品品质。由图2可知,随着贮藏时间的延长,水分含量整体呈下降趋势。第21 d水分含量显著低于第0 d(p<0.05),15~21 d水分变化趋于平稳,且水分含量30 ℃>40 ℃>50 ℃>60 ℃。该结果表明,风干牛肉贮藏过程的水分可能由于部分汁液的渗出,导致自由水损失,从而使水分含量减少,且温度越低,水分减少越慢。

图2 干燥温度对水分含量变化的影响Fig.2 Effect of drying temperatureon the change of water content

2.2 干燥温度对风干牛肉贮藏期间蒸煮损失的影响

蒸煮损失是反映保水性的指标之一,生肉加工成熟肉的过程中由于蒸煮等原因而发生质量减少。肉的蒸煮损失越大,熟肉率越低,保水性越差。干燥温度对风干牛肉蒸煮损失率的影响如图3所示。贮藏过程中,不同温度下的蒸煮损失30 ℃>40 ℃>50 ℃>60 ℃,这与图1中水分含量的变化相关,水分含量越大,蒸煮损失越明显。蒸煮损失率随着贮藏时间的延长呈现先上升后降低,然后再微弱上升的趋势,且第9、15 d蒸煮损失率的变化,可能是受肌原纤维蛋白降解的影响。第9 d蒸煮损失率显著大于第0 d的蒸煮损失率(p<0.05),第15 d显著小于第9 d的蒸煮损失率(p<0.05)。贮藏15~21 d,30、40 ℃呈显著上升趋势(p<0.05),50、60 ℃上升趋势不显著(p>0.05)。这比董玉影[17]研究黄牛肉在贮藏13 d的蒸煮损失率低,但整体趋势类似,且均在第9 d达到最大值。也比薛梅[18]研究贮藏14 d的低,这可能由于产品是经过不同加工导致的。同一贮藏时间,30 ℃蒸煮损失率显著高于另外三组的蒸煮损失率(p<0.05),这说明干燥温度越低,风干牛肉的蒸煮损失率越高,保水性越差。

图3 干燥温度对风干牛肉蒸煮损失率的影响Fig.3 Effect of drying temperatureon cooking loss rate of dried beef

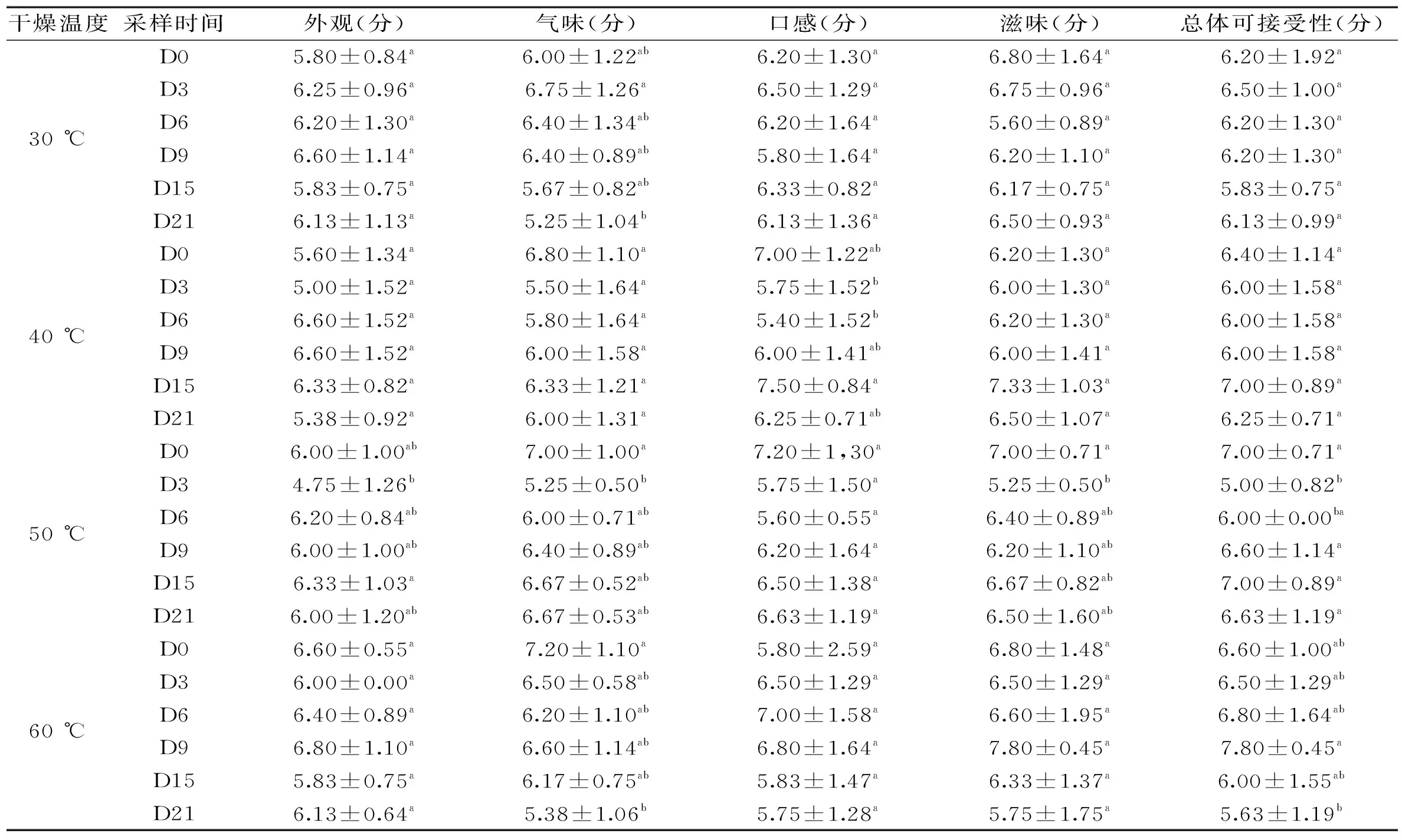

2.3 干燥温度对风干牛肉贮藏期间感官评分的影响

由表3可知,贮藏21 d与贮藏0 d相比,风干牛肉成品外观的评分除30 ℃变高以外,40、60 ℃均降低,50 ℃波动明显,但贮藏末期和初期评分无变化,这可能由于加工阶段温度的差异导致的。各温度气味和口感评分整体降低,滋味除40 ℃外,其余均降低。总体可接受性降低,但评分均在5.00以上,说明风干牛肉在-4 ℃贮藏时品质保存良好。且贮藏末期50 ℃气味、口感和总体可接受性最高,40 ℃次之,60 ℃口感、滋味和总体接受性最低。这说明,50 ℃得到的样品最受喜欢,整体感官品质良好,40 ℃次之,60 ℃最差。

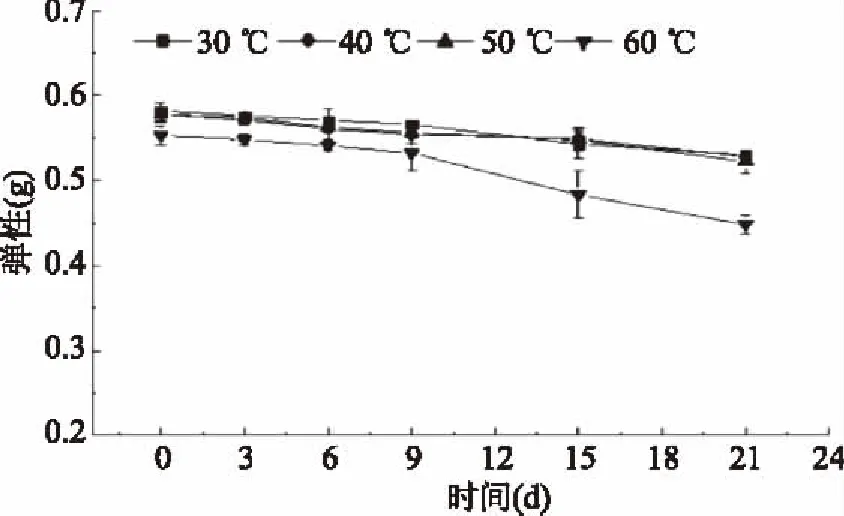

2.4 干燥温度对风干牛肉贮藏期间弹性的影响

弹性是评价样品贮藏过程中质构特性的重要指标,对肉的感官品质有一定的指示作用。由图4可知,样品在整个贮藏期内弹性呈微弱下降趋势,60 ℃时弹性变化最大,且整个贮藏期间60 ℃弹性最低,其他三组差异不显著(p>0.05)。这可能是由于60 ℃组温度过高,导致水分过度损失,从而使样品弹性变差。

图4 干燥温度对风干牛肉弹性变化的影响Fig.4 Effect of drying temperature on the elastic change of dried beef

表1 干燥温度对风干牛肉感官评分的影响Table 1 Effect of drying temperature on sensory score of dried beef

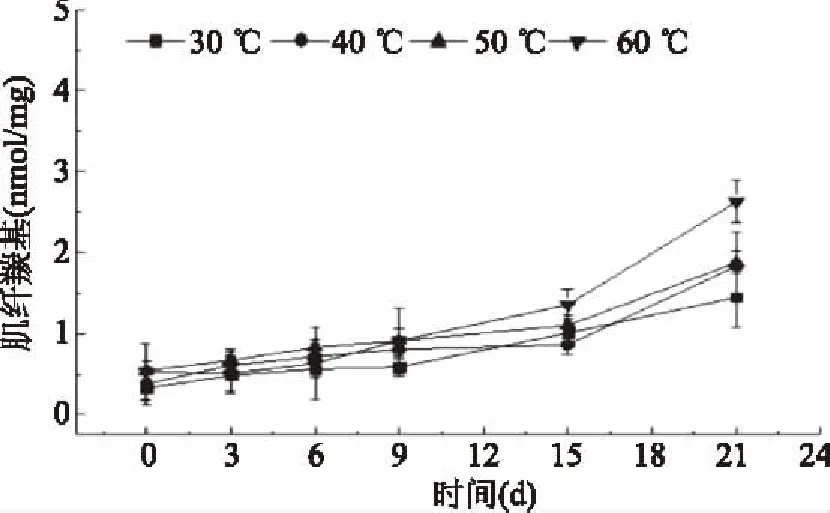

2.5 干燥温度对贮藏期肌原纤维蛋白羰基含量的影响

肌原纤维蛋白是组成肌肉中肌原纤维的蛋白质,在肉制品加热过程中肌原纤维蛋白变性聚合,形成重要的结构,对肉的品质起到重要的作用。干燥温度对肌原纤维蛋白羰基含量的影响如图5所示。由图5可知,在整个贮藏期内肌原纤维蛋白羰基含量随贮藏时间的延长呈上升趋势,但差异不显著(p>0.05)。第0 d时,肌原纤维蛋白的羰基含量分别为0.328 nmol/mg蛋白(30 ℃)、0.380 nmol/mg蛋白(40 ℃)、0.543 nmol/mg蛋白(50 ℃)、0.527 nmol/mg蛋白(60 ℃)。第0~15 d,四组变化均不显著(p>0.5),15~21 d羰基含量显著增大(p<0.5)。第21 d羰基含量分别比第0 d羰基含量增加1.122 nmol/mg蛋白(30 ℃、p<0.05)、1.454 nmol/mg蛋白(40 ℃、p<0.05)、1.336 nmol/mg蛋白(50 ℃、p<0.05)、2.136 nmol/mg蛋白(60 ℃、p<0.05)。可见,60 ℃组羰基含量增加最大,说明60 ℃干燥的样品比其他温度更易被氧化,这种氧化可能是由于肌原纤维蛋白中一些氨基酸转变为羰基衍生物[19],且随着温度升高,转化程度也有变大的趋势,但整体转化程度不高。

图5 干燥温度对肌原纤维蛋白羰基含量变化的影响Fig.5 Effect of drying temperature on protein carbonyl content of myofibrillar protein in dried beef

2.6 干燥温度对贮藏期肌原纤维蛋白总巯基含量的影响

生物系统中来自半胱氨酸残基的巯基极易受到几乎所有形式的活性氧氧化的影响[20]。由图6可知,肌原纤维蛋白总巯基含量在贮藏期内呈下降趋势。第0 d时,30、40、50和60 ℃的总巯基含量分别为25.374、22.455、22.264、18.645 nmol/mg蛋白。第0~6 d时,30、40、50和60 ℃总巯基含量均为下降趋势。第6~21 d总巯基含量无显著性差异(p>0.05)。第21 d时比第0 d时,不同温度下总巯基含量分别减少了20.094 nmol/mg蛋白(30 ℃、p<0.05)、16.592 nmol/mg蛋白(40 ℃、p<0.05)、16.691 nmol/mg蛋白(50 ℃、p<0.05)、13.108 nmol/mg蛋白(60 ℃、p<0.05)。总巯基含量的下降可能与肌原纤维蛋白空间结构的伸展有关,使得-SH相互作用形成二硫键[21]。60 ℃总巯基含量显著低于其他组,可能是因为,干燥时牛肉长时间处于较高温度下,由于半胱氨酸处于肌球蛋白头部的酶促反应中心,易受自由基的攻击而被氧化,最终导致初始总巯基含量较低[22]。

图6 干燥温度对肌原纤维蛋白总巯基含量变化的影响Fig.6 Effect of drying temperature on protein total sulfhydryl content of myofibrillar protein in dried beef

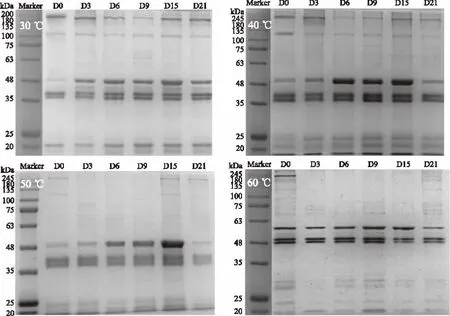

2.7 干燥温度对贮藏期肌原纤维蛋白降解的影响

冻藏可能导致肌原纤维蛋白通过蛋白水解过程降解或者消化[23-24],冷藏可能在一定程度上引起蛋白的降解或消化。由图7可知,四个干燥温度下的肌原纤维蛋白表现同中有异。30、40 ℃的肌球蛋白重链(245 kDa附近)降解不明显,50、60 ℃降解明显。30 ℃时100~135 kDa的蛋白条带有微弱降解,40 ℃条带降解较明显,50 ℃降解程度更大,60 ℃仅有第0 d条带最明显,与此同时,63~75 kDa、小于63 kDa有新的条带出现,这进一步证实了以上两个条带发生了降解。30、40、50 ℃时,35~48 kDa和20~25 kDa的条带前15 d逐渐加深,第21 d颜色变淡,说明前15 d可能是由于245、100~135 kDa这种大分子条带的降解,或者小分子蛋白分子之间或分子内的交联,21 d时这种交联部分消失;而60 ℃时,条带在第9 d时颜色最深,这说明此时蛋白降解、交联和聚合的程度最大,9~21 d时这种交联程度变弱。这可能由于,60 ℃时温度过高,破坏了肌原纤维的蛋白结构,使其在贮藏期内比其他三组降解的快。有研究证明,肌纤维的类型影响老化期间肌纤维蛋白降解的速率和降解程度,也会影响蛋白降解速率[25]。蛋白质的降解不仅受加工、贮藏、包装的影响,也受物种、肌肉类型等的影响[26],因此蛋白质降解要综合多方面的因素分析。结合前人的研究,蛋白质降解是大分子蛋白质的降解和小分子蛋白质的生成与蛋白质交联键形成、蛋白分子之间或之内通过二硫键产生聚合作用。

图7 干燥温度对肌原纤维蛋白降解的影响Fig.7 Effect of drying temperature on degradation of myofibrillar protein

蛋白结构受到多种因素的作用,在本研究中,主要是以下两个方面:一方面风干温度的不同,热处理温度的升高会增大肌肉中内源蛋白酶、肽酶、氨肽酶等的活性,从而加速蛋白质的分解和游离氨基酸的积累[27];温度过高又会导致各种酶失去活性,最终导致蛋白质不可逆变性,不利于肉制品蛋白质的保持,也不利于肉制品蛋白质品质的保持,也不利于风味物质的生成。Montowska等[28]认为,热加工过程中一些蛋白酶可能因为盐的存在和pH的变化失去活性。姜启兴[29]对不同温度下加热的鳙鱼肉微观结构进行分析,发现温度越高肌原纤维之间的间隙越大,即60 ℃>50 ℃>40 ℃。另一方面,由于贮藏环境和包装袋不能完全阻隔空气中的氧气,也是引起蛋白发生氧化的重要因素。蛋白质氧化修饰会导致蛋白质丢失必须的氨基酸,降低消化率,最终影响肉制品的营养价值[30-31]。

3 结论

随着贮藏时间的延长,不同温度下水分含量逐渐减少(p<0.05);蒸煮损失率先增大后逐渐减小,然后再逐渐增大;不同干燥温度下,水分含量和蒸煮损失率均为30 ℃>40 ℃>50 ℃>60 ℃,风干牛肉贮藏末期50 ℃时气味、口感和总体可接受性最高,60 ℃时口感、滋味和总体接受性最低。弹性在整个贮藏期内变化不显著(p>0.05)。肌原纤维蛋白降解结果证实了60 ℃时蛋白质降解最快,50 ℃时较慢。因此,干燥温度为50 ℃时既保证了风干牛肉良好的风味,又有利于蛋白质品质的保存,为后期对风干牛肉的深入研究提供了一定的指导作用。