考虑柔性构件的含间隙机构动力学分析*

2018-12-05王兴东孔建益

王兴东 ,陈 波,孔建益,张 华

(武汉科技大学 a.冶金装备及其控制教育部重点实验室;b.机械传动与制造工程湖北省重点实验室,武汉 430081)

0 引言

运动副间隙及构件柔性是机构在实际运动中不可回避的问题。机构由不同构件组成,组装过程中会产生间隙。实际情况下,构件会存在一定程度的柔性,过度降低构件柔性将增加构件自重,而过度提高构件柔性会导致构件在运动时出现偏差,影响机构运行。间隙过大会降低系统的运动精度,增加构件间的磨损。运动副间隙过小会导致配合紧密,机构卡顿。柔性构件程度及运动副间隙,是制约机构在工程中应用的瓶颈[1-2]。邓培生等[3]研究构件柔性和铰间间隙对机构系统动力学特性的影响,利用磨损模型对间隙运动副的磨损进行预测,文章通过磨损程度来论证连杆柔性对机构动态特性的影响。Imed Khemili等[4]提出抗弯刚度来衡量连杆柔性,利用有限元方法对连杆进行本征频率和固有模态的分析,论证柔性对含间隙机构动态特性的影响。S Erkaya等[5-6]提出含间隙四连杆机构的动力学和力学模型,通过改变连杆截面尺寸控制连杆柔性,研究柔性对间隙机构动态特性的影响。白争锋等[7-9]提出间隙非线性接触碰撞力的混合模型,拓展间隙铰接触碰撞动力学建模与含间隙机构动力学特性的研究。张游等[10]研究机构两处旋转副的间隙,认为间隙运动副元素是通过碰撞力进行动力学信息传递。前者研究单间隙四连杆机构,后者研究双间隙曲柄滑块机构。Dupac M等[11]讨论移动副间隙存在时的滑块三种运动状态,建立离散化柔性连杆的模型,分析移动副间隙及带裂缝柔性连杆的曲柄滑块机构动态特性。该文章仅讨论移动副间隙与柔性构件的作用。

上述研究中,很少以四连杆机构为研究对象,且研究多间隙以及多间隙与柔性构件混合模型的比较少,而对构件柔性合理化研究尚未涉及,关于四杆机构的实验也非常有限。文章以四连杆机构为例,建立含柔性连杆及多间隙四连杆机构动力学模型,讨论柔性构件对间隙机构的影响,并搭建四杆机构实验平台论证该模型的正确性;基于正确的仿真模型,研究构件柔性合理化问题,以便为机构轻量化设计提供理论基础。

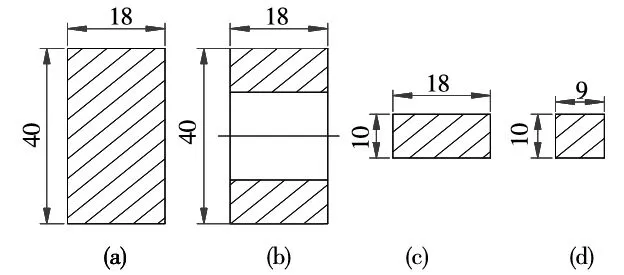

1 平面四连杆机构

1.1 刚性间隙机构动力学

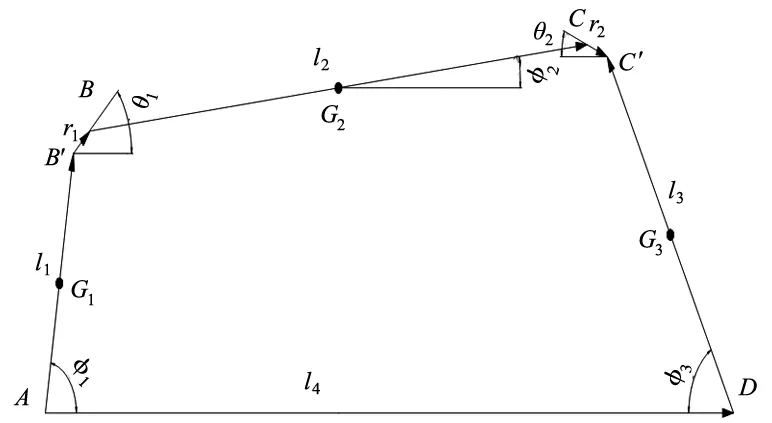

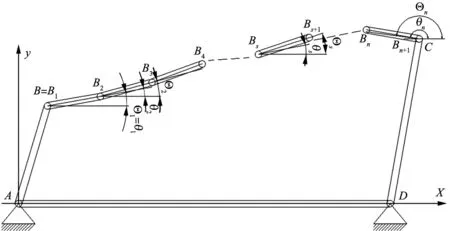

基于碰撞力理论,建立间隙四连杆机构矢量模型,如图1所示。杆lAB、lBC、lCD,lAD对应的杆长和质量分别为l1、l2、l3、l4和m1、m2、m3、m4,构件均为纯刚体。r1、r2分别表示B和C两处旋转副的间隙,A和D两处的旋转副无间隙;其动力学模型如图2所示,其中Mfi(i+1)表示摩擦力矩。

图1 含间隙的四连杆封闭矢量图

图2 四连杆机构动力学模型

杆件质心G1、G2、G3的位置如公式(2)所示,可以推导其速度见公式(3)和加速度见公式(4):

(2)

(3)

(4)

1.2 柔性间隙机构动力学

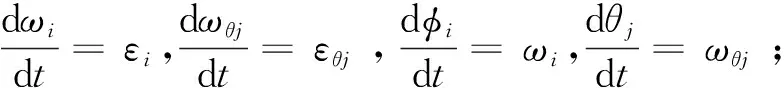

柔性连杆动力学模型,将长为l2的连杆离散化成n个长度为l、质量为m的刚性杆,各刚性杆之间由无质量扭簧连接,扭簧刚度为kt。曲柄AB1为刚性杆,长为l1,如图3所示,刚性杆BnBn+1摇杆相连,柔性连杆未变形时的长度为l2=nl,其质量m2=nm。图3中的Θi和θi分别是杆BiBi+1的绝对夹角和相对夹角,Mri(i+1)表示杆BiBi+1两端扭簧产生的弹性力矩。分析机构力学特性,考虑机构受力平衡,引入惯性力和惯性力矩[12]:

(5)

图3 连杆离散化后的四连杆机构

(6)

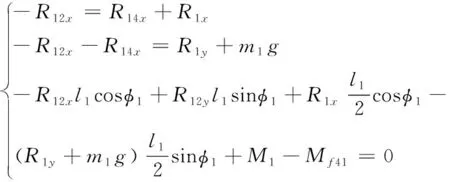

关于曲柄1的力学分析:

(7)

关于柔性连杆2的力学分析,杆BiBi+1段:

(8)

关于摇杆3的力学分析:

(9)

2 仿真及实验结果分析

2.1 仿真及实验结果及分析

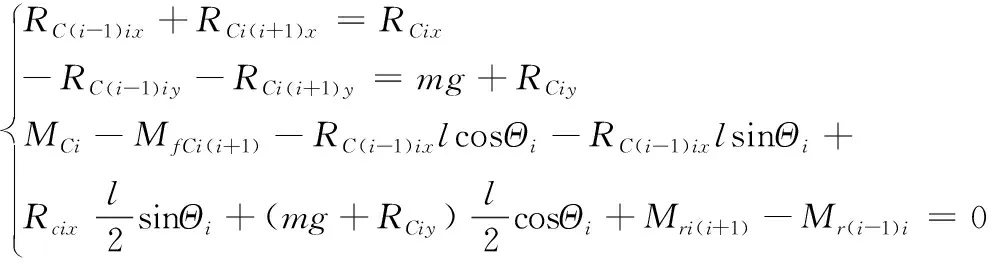

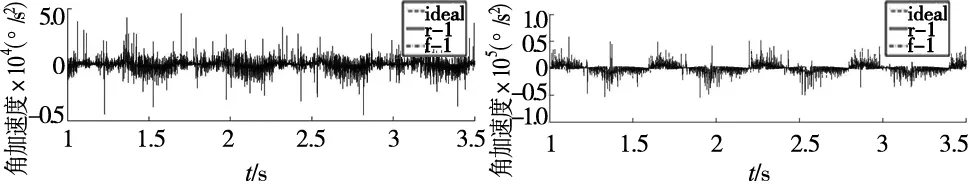

文章针对四连杆,研究运动副间隙和柔性构件对其动态特性的影响,四杆机构如图1所示,曲柄l1=150mm,连杆l2=564mm,摇杆l3=250mm,机架l4=600mm,间隙为1.0mm,摩擦系数为0.1,恢复系数为0.9,E=206GPa,泊松比μ=0.29,密度ρ=7.80g/cm3,曲柄匀速转动,转速为100r/min。考虑B、C处的间隙c=1.0mm,A、D处无间隙,连杆为刚、柔对比,选取4种截面形状的连杆,如图4所示。本节取截面形状如图4a所示的连杆,研究间隙和柔性对机构动态性能的影响。理想机构、间隙刚性机构以及间隙柔性机构进行动力学仿真分析,仿真结果如图5所示。

由图5a、图5b可见,三种机构下的连杆和摇杆的角位移高度一致,说明间隙和柔性对连杆和摇杆的角位移影响甚微。

由图5c、图5d可见,三种机构的连杆和摇杆角速度,其运动趋势基本一致,间隙柔性机构角速度的幅值和频率更接近理想机构,间隙刚性机构的幅值的波动剧烈程度略高于其他机构(尤其在最大值附近区域)。

由图5e、图5f可见,间隙柔性机构的角加速度值的震荡程度显著高于理想机构而低于间隙刚性机构,而连杆与摇杆对比,柔性连杆与刚性连杆角加速度值的震荡程度的差异显著大于摇杆。

上述分析,说明间隙对连杆、摇杆的角加速度产生影响显著大于其角速度,而柔性连杆能适当减轻这些影响并能显著弱化连杆和摇杆的角加速度幅值频率,柔性连杆对连杆角加速度的影响程度较摇杆而言更加显著。

图4 连杆的截面形状

如图5g和图5h所示,间隙柔性机构碰撞力的幅值和频率高于理想机构,但远低于间隙刚性机构。说明间隙引起旋转副孔轴间频繁碰撞,导致碰撞力具有显著的疲劳载荷特征;而柔性连杆的变形可避免其两端旋转副碰撞力相互叠加,一定程度上弱化各自的碰撞行为,表现出刚性机构碰撞力的幅值和频率明显大于柔性机构。

(a)连杆位移 (b)摇杆位移

(c)连杆角速度 (d)摇杆角速度

(e)连杆角加速度 (f)摇杆角加速度

(g)连杆与曲柄间碰撞力 (h)摇杆与连杆间碰撞力 (ideal:理想机构 r-1:间隙为1mm的刚性机构 f-1:间隙为1mm的柔性机构)图5 仿真结果

2.2 实验结果及分析

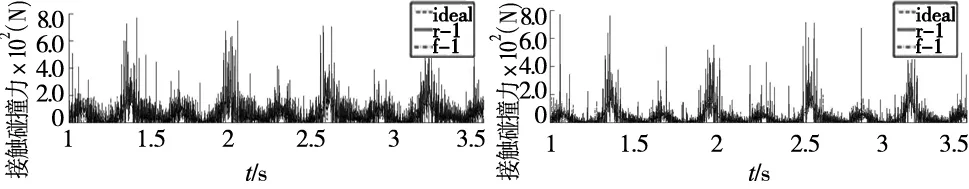

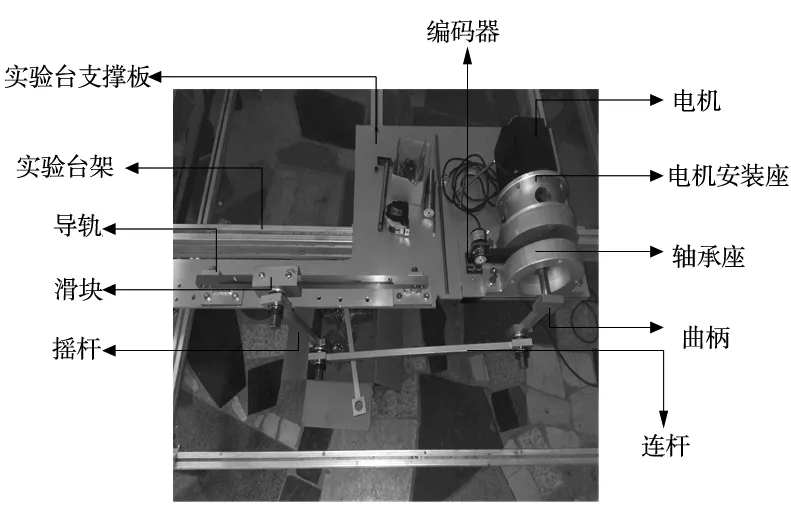

为验证理论模型的正确性并进一步分析,搭建四连杆机构实验平台,调整实验台结构与仿真模型相同,如图6所示。考虑到实验中变化幅度最大的参数是加速度,通过加速度传感器采集该实验台连杆和摇杆的加速度,实验结果如图7所示。

图6 四杆机构实验平台

(a)连杆角加速度 (b)摇杆角加速度

(r-1:间隙为1mm的刚性机构,f-1:间隙为1的柔性机构)

对比图7a与图5e、图7b与图5f,发现实验结果的连杆和摇杆加速度与仿真结果的趋势相同,数值结果也差距较小,仿真与实验结果高度一致,该实验结果验证了仿真模型的正确性,可以利用该仿真模型进行下一步研究。

2.3 不同截面连杆模型结果

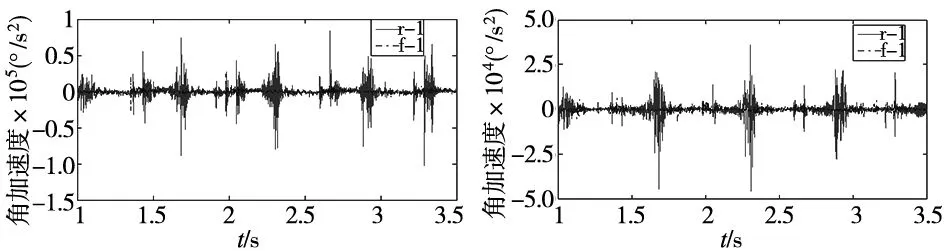

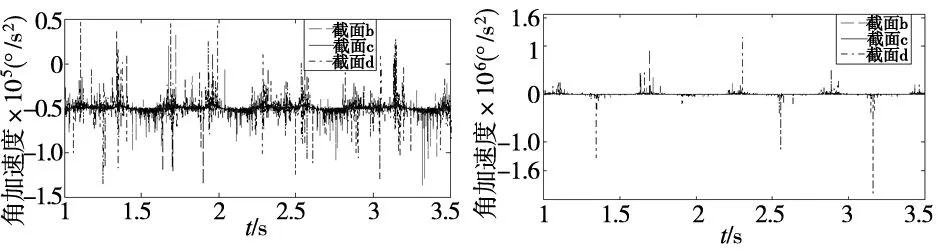

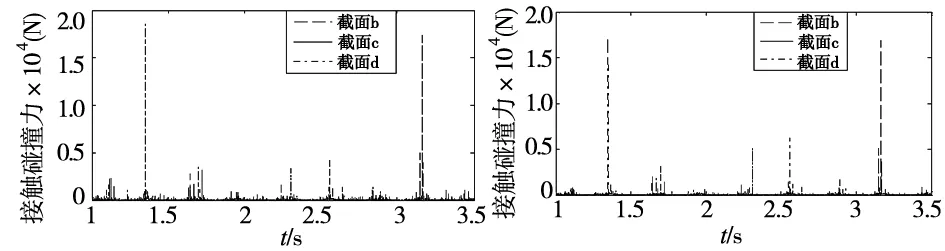

上节论证了仿真模型正确性,本节基于所建仿真模型,进一步详细讨论连杆的柔性程度对于机构构件轻量化的影响。修改仿真模模型,另选取了三组截面不同的连杆(截面形状见图4b、图4c和图4d)。上节分析可知,柔性和间隙主要影响构件角加速度以及运动副间碰撞力,因此文章给出了构件角加速度和碰撞力参数的仿真结果,如图8所示。

(a)连杆角加速度 (b)摇杆角加速度

(c)连杆与曲柄间碰撞力 (d)摇杆与连杆间碰撞力图8 考虑不同截面柔性连杆的四杆机构仿真结果

由图8可知,连杆和摇杆角加速度随曲柄转动呈现周期性规律,周期为0.6s,与曲柄转速一致,且在峰值区域震荡剧烈。截面d对应机构的构件角加速度的幅值最大、频率最高,截面b次之,截面c最小;且截面c对应的角加速度曲线平缓,在峰值区域的幅值和频率的曲线也最平滑。

连杆两端旋转副孔轴间碰撞力也随着曲柄转动呈现周期性规律,周期为0.6s,与曲柄转速一致,在峰值区域震荡剧烈。截面d对应机构碰撞力的幅值最大、频率最高,截面b次之,截面c最小;且截面c对应的碰撞力曲线平缓,在峰值区域的幅值和频率的曲线也最平滑。

因此仅就文章讨论的三种截面而言,过度增加或减小柔性连杆截面尺寸会导致碰撞行为剧烈,降低机构稳定性,截面c的柔性连杆对机构改善作用最大,对构件的角加速度及运动副孔轴间碰撞力特性的改善作用最显著,推荐使用截面c的连杆截面设计方案。

3 结论

文章研究柔性和间隙对平面四连杆机构动态特性的影响,建立了四连杆机构的构件与间隙矢量模型,基于离散化方法对连杆进行柔性建模,分析了间隙和柔性构件的耦合作用,并进一步研究不同截面的连杆对机构轻量化的作用机制。研究结果表明:

(1)机构间隙的存在对构件的角位移、角速度影响小,会导致运动副相邻两构件产生碰撞,对角加速度、碰撞力影响较大。

(2)仿真分析理想、间隙刚性和间隙柔性三种机构,间隙柔性机构动态性能曲线的平滑程度低于理想机构,但高于间隙刚性机构。说明间隙加剧旋转副孔轴间碰撞,柔性连杆产生弹性变形能损耗部分碰撞能量,且避免连杆两端碰撞力叠加,减弱了碰撞行为。通过搭建实验平台测试间隙刚柔四杆角加速度,验证理论及仿真模型的合理性。

(3)基于上述理论模型,研究三种不同截面面积的连杆对机构动态性能影响,说明对柔性构件进行适当轻量化,一定程度上可使机构的运动更加平稳,因此研究机构动态性能需要考虑构件柔性优化问题,系统性的机构轻量化设计,则需进一步研究。