有机硅/TMP改性水性丙烯酸乳液及性能研究

2018-12-03方兴龙董旺来王春苗陶庭先

牛 武,方兴龙,董旺来,王春苗,陶庭先

(安徽工程大学 生物与化学工程学院,安徽 芜湖 241000)

涂料在日常生活中扮演着重要的角色,其中,水性涂料以水作为分散介质,具有低毒、无火灾隐患等优点,具有十分广阔的发展前景[1-2].双组份水性聚氨酯以其优异的性能在水性涂料中占据重要地位,主要由水性羟基丙烯酸组分和水性多异氰酸组分构成[3].

目前,丙烯酸乳液的合成依然存在聚合稳定性差的问题,且涂膜性能较差,而通过一定的改性可以提升其性能[4-5].硅烷偶联剂γ-甲基丙烯酰氧基丙基三甲氧基硅烷改性的硅溶胶与丙烯酸类单体进行自由基聚合,得到有机-无机杂化树脂,其漆膜硬度从B提高至2H,且耐热性能和耐蚀性能均得到提升[6].在氟代丙烯酸酯树脂合成中,树脂的水解速率随着含氟单体含量的增加而降低[7].

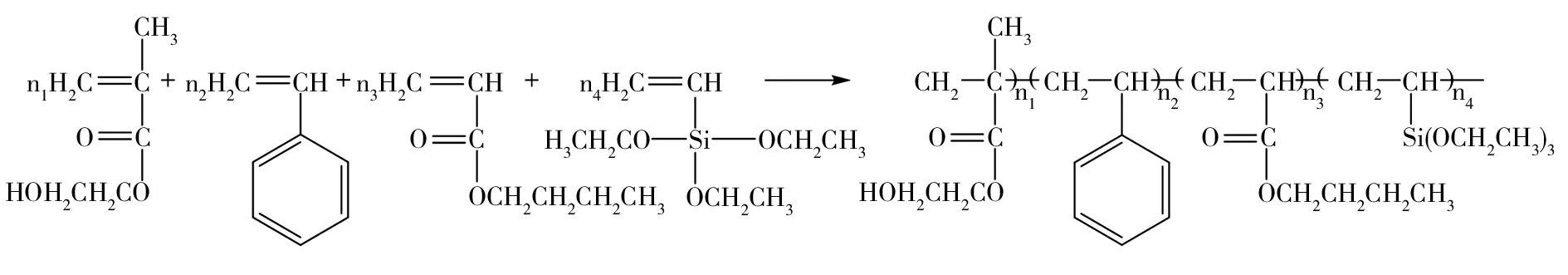

实验将含有乙烯基官能基团的有机硅氧烷单体通过乳液聚合的方式接枝聚合物主链[8];利用核壳结构把小分子多元醇包裹在壳层内的方式对丙烯酸乳液进行改性,提高乳液及涂膜性能.且针对乳液的合成工艺和聚合的最佳工艺所需要的试剂用量进行探究,期望制备出综合性能较好的水性丙烯酸乳液.

1 实验部分

1.1 试剂与仪器

甲基丙烯酸羟乙酯(HEMA),苯乙烯(ST),丙烯酸正丁酯(BA),乙烯基三乙氧基硅烷(VETS),过硫酸钾(KPS),辛基酚聚氧乙烯醚(OP-50),十二烷基硫酸钠(SDS),三羟甲基丙烷(TMP),乙酸酐,吡啶(均为分析纯,上海阿拉丁生化科技股份有限公司);氨水,氢氧化钾,无水乙醇(均为分析纯,国药集团化学试剂有限公司);异氰酸酯固化剂.

DF-101S集热式恒温加热磁力搅拌器(上海予华仪器有限责任公司);JJ-1精密增力电动搅拌器(深圳市鼎鑫宜实验设备有限公司);PEC-3000恒温鼓风干燥箱(上海索谱仪器有限公司);SHZ-D(Ⅲ)循环水式多用真空泵(上海予华仪器有限责任公司);KF-0040电子分析天平(凯丰仪器有限公司);S-4800高分辨场发射扫描电镜(日本日立公司);NETZSCH-200PC热重分析仪(德国耐驰仪器制造有限公司).

1.2 有机硅/TMP改性水性丙烯酸乳液的合成

将计量好的乳化剂、蒸馏水加入装有搅拌装置、冷凝装置的五口烧瓶中,将混合单体滴入,温度控制在35 ℃~45 ℃,滴加完成后保温0.5 h得预乳液.将计量好的乳化剂、蒸馏水及引发剂加入装有搅拌装置、冷凝装置的五口烧瓶中,用氨水调节pH,升温至75 ℃~85 ℃反应1.5 h.种子乳液制备完成后,同时滴入剩余乳化剂及引发剂,维持温度不变,滴加完成后加入计量好的链转移剂,反应0.5 h后冷却出料.反应原理如下:

1.3 性能测试

采用(IR Prestige-21)傅里叶红外光谱仪表征产物的官能团结构.采用英国Malvern纳米粒度分析仪(Hydro 2000MU)对乳液粒径分布进行测试.按照GB/T6739-2006测试漆膜铅笔硬度.采用S-4800场发射扫描电子显微镜观察漆膜的形貌特征.

通过观察乳液形态的均匀性,外观是否有蓝光,摇摇后乳液是否出现凝胶颗粒,静置是否出现分层现象,判断乳液外观及稳定性.

耐水性测定:尺寸为150 mm*70 mm的镀锌铁板,经涂膜封边,置于(23±2) ℃的水中浸泡,至规定时间后取出,检查记录有无起泡现象.涂膜耐水等级:0级为无泡(10倍放大镜下无可见的泡);1级为很少,几个泡(10倍放大镜下才有可见的泡);2级为有少量泡(正常视力下可见的泡);3级为有中等少量的泡(<0.5 mm的泡);4级为较多数量的泡(0.5 mm~5 mm范围内的泡);5级为密集型泡(>5 mm的泡).

凝胶率测定:反应完成出料时,用240目滤布过滤出料,将滤渣置于烘箱中干燥至恒重,计算凝胶量:

式中,P为凝胶率;m1为干燥后滤渣质量;m为反应物总质量.

2 结果与讨论

2.1 有机硅改性丙烯酸乳液涂膜的FT-IR表征与分析

有机硅改性丙烯酸乳液涂膜的FT-IR图如图1所示.从图1可以看出,3 437 cm-1处是-OH特征吸收峰,2 929 cm-1处是-CH3的伸缩振动吸收峰,1 734 cm-1处为丙烯酸丁酯中C=O键的酯羧基伸缩振动吸收峰,756 cm-1处的吸收峰为苯乙烯的C-H振动,704 cm-1处的吸收峰是苯乙烯苯环的骨架振动引起的.图1中没有C=C键(1 634 cm-1)特征吸收峰,1 024 cm-1处出现O-Si-O特征峰[9],说明体系发生了自由基共聚反应,且有机硅参与了聚合.由于丙烯酸酯中C-O-C键的伸缩振动峰为1 170~1 070 cm-1,两种吸收峰发生了叠加,故图1中1 161 cm-1处出现了一个较强吸收峰.

图1 有机硅改性丙烯酸乳液涂膜的FT-IR图

2.2 丙烯酸乳液聚合工艺探究

丙烯酸乳液聚合多采用种子聚合法合成,即预先合成核种子乳液,而后加入单体成壳,按照其壳层单体加入方式的不同,探究了两种不同的合成工艺.

(1)间歇法:将壳层单体一次性加入,升温至反应温度.

(2)半连续滴加法:升温至反应温度,在限定的时间内按照一定的速率滴加壳层单体.工艺条件对乳液性能的影响如表1所示.由表1可知,通过半连续滴加法合成的丙烯酸乳液凝胶率远小于通过间歇法合成的丙烯酸乳液.间歇法乳液多元醇聚合过程中,由于乳液聚合是放热反应,热量转移不及时,导致内部温度急剧上升,乳化剂不能及时吸附在乳胶粒表面来维持乳胶粒的稳定性,水相中游离单体增多,乳胶粒之间作用力增大,致使体系不稳定、凝胶量增大.而半连续滴加工艺中加入的单体反应平稳进行,乳化剂平稳吸附于乳胶粒表面,水相中无游离单体存在,凝胶量大大减少.研究采用半连续滴加法合成水性丙烯酸乳液.

表1 工艺条件对乳液性能的影响

2.3 半连续滴加时间对体系的影响

采用半连续滴加法制备丙烯酸乳液,制备过程中,控制单体滴加时间.半连续滴加时间对乳液性能的影响如表2所示.由表2可知,随着单体滴加时间延长,体系凝胶量先减少后增加.反应过程中,滴加时间较短,单体不能完全进入乳胶粒,引发剂也不可能完全引发自由基聚合,少量水溶性单体与水开始均相聚合,使得凝胶量增大.另一方面,滴加时间过长,乳液凝胶率变大的原因为时间过长使后期引发剂的浓度降低,从而使新乳胶粒的形成减少而旧乳胶粒不断增大[10],体系不稳定,凝胶量上升.因此最佳反应时间为3 h.

表2 半连续滴加时间对乳液性能的影响

2.4 反应原料配比对乳液性能的影响

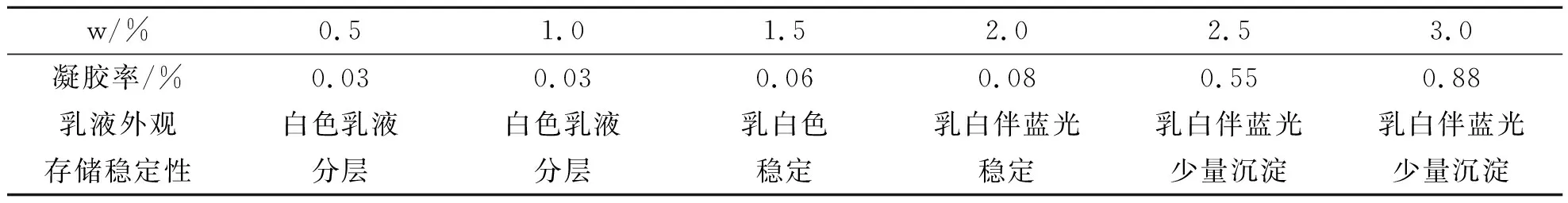

(1)引发剂用量对体系的影响.丙烯酸乳液中有机挥发物来源主要是制备过程中未反应完全的残留单体、聚合过程中的副产物等,引发剂的量是决定丙烯酸乳液制备中单体是否反应完全的关键性因素,同时影响着产品的物理化学性能.KPS用量对乳液性能的影响如表3所示.由表3可知,当引发剂用量增加时,体系的凝胶量明显增多.随着引发剂量的增多,体系凝胶量上升,这是因为自由基增长速率过快,反应剧烈,造成体系中瞬时颗粒的密度过大,热量无法排出,促使乳胶粒发生聚集,导致凝胶量上升.且过量的KPS会在水中电离出大量电解质,导致乳液体系稳定性下降引发双键自由基聚合剧烈,使得体系不稳定;引发剂用量较少时,自由基数目较少,导致单体不能完全引发,产品中有大量未反应单体,使产品外观粗糙.经分析得引发剂最佳用量为1.5%.

表3 KPS用量对乳液性能的影响

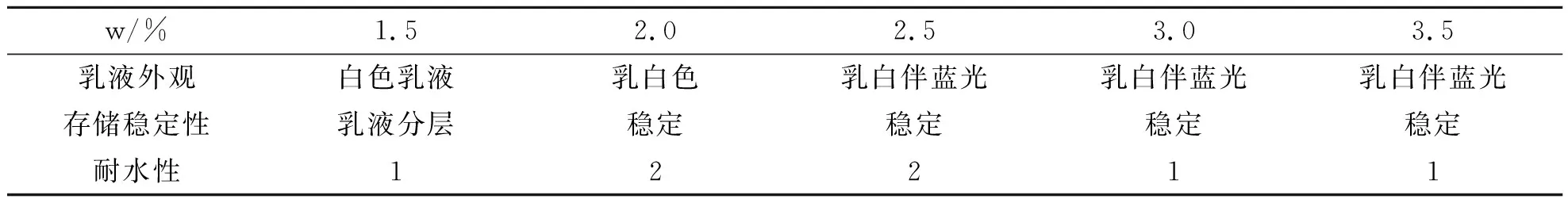

(2)乳化剂用量对体系的影响.乳化剂的用量直接决定着出料颗粒粒径及其亲水性等性能,选择阴离子乳化剂SDS及非离子乳化剂OP-50混合乳化剂对反应进行探究.乳化剂用量对乳液及涂膜性能的影响如表4所示.由表4可知,随着乳化剂用量的增加,乳液存储趋于稳定,这是因为乳化剂较少时,预乳化单体不完全,核壳聚合体系不稳定.而乳化剂用量越多,涂膜耐水性越差,是因为被包裹在胶粒壳内的乳化剂在胶粒破乳后,可能在成膜过程中留下微孔,降低了乳胶膜的耐水性.乳化剂含量再高时,乳化越充分,得到的胶粒越小,能形成连续致密的涂层,提高了聚合物水相成膜的概率.分析确定乳化剂最佳用量为3%.

表4 乳化剂用量对乳液及涂膜性能的影响

(3)链转移剂用量对体系的影响.链转移剂是能有效地使链增长自由基发生自由基转移的物质,由于链转移剂对体系的特殊影响,研究选用正十二硫醇进行探究.正十二硫醇用量对乳液性能的影响如表5所示.由表5可知,随着链转移剂的增加,产品凝胶率迅速下降,且乳液黏度由大变小,这是因为链转移剂调节聚合物分子量,使其分子量不至于过大.但过量的正十二硫醇链转移剂会使体系中存在硫臭味,影响产品质量,因此最终确定链转移剂最佳用量为1.5%.

表5 正十二硫醇用量对乳液性能的影响

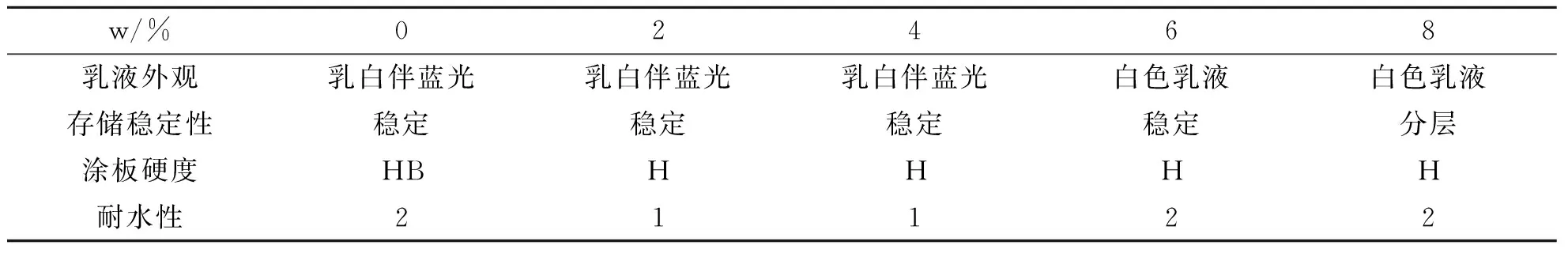

(4)有机硅单体量对体系的影响.通过含硅单体的引入,涂板混合后涂膜硬度将大大提高,极大程度上改善了原有体系耐水性差的问题,选用乙烯基三乙氧基硅烷对丙烯酸乳液进行改性.乙烯基三乙氧基硅烷用量对体系的影响如表6所示.由表6可以看出,随着含硅单体用量的增加,涂膜硬度增加,这主要是由于有机硅含量的增大引起了聚合物交联程度的增大,且有机硅里面含有Si-O键,键能较高,提高了丙烯酸聚合物的刚性,导致涂膜硬度提高,从而膜的耐水性和硬度提高[11].但随着含硅单体含量的进一步增加,乳液分层,这是因为交联密度进一步增大,导致分散体粒径变大,在水中溶解性变差,易从水相中分离.分析确定有机硅单体最佳添加量为2%.

表6 乙烯基三乙氧基硅烷用量对体系的影响

(5)TMP用量对乳液及涂膜性能的影响.TMP用量对体系的影响如表7所示.由表7可知,随着TMP 添加量的增加,涂膜硬度先提高后降低,该现象是当丙烯酸多元醇体系中羟基含量一定时,涂膜总体交联密度与局部交联密度平衡产生的结果.当局部交联密度过高时,涂膜其他区域交联密度降低,涂膜交联密度分布严重不均造成总体性能变差.且随着TMP含量的进一步增大,易出现破乳现象,乳液存储不稳定.分析确定TMP最佳用量为2%.

表7 TMP用量对体系的影响

2.5 漆膜的表面及横截面SEM分析

漆膜的表面及横截面SEM图如图2所示.由图2a可以看出,漆膜表面光滑平整.由图2b可以看出,漆膜的横截面图中无明显的裂痕,即无明显相分离现象发生,说明制备的改性丙烯酸多元醇乳液稳定性及成膜性能较好.

图2 漆膜的表面及横截面SEM图

3 结论

由红外谱图分析可知:有机硅单体发生了自由基共聚,成功引入水性丙烯酸体系.在工艺条件的优化过程中,确定滴加时间为3 h,引发剂量为1.5%,复合乳化剂量为3%,且采用半连续滴加法的合成工艺时,乳液凝胶率较小,存储稳定性及涂膜耐水性较好.在改性过程中,当有机硅量为2%,TMP量为2%时,涂膜硬度可以达到2 H.由电镜图可以看出,漆膜表面较光滑,横截面无明显裂痕,说明此条件下制备的丙烯酸乳液稳定性及成膜性能较好.