弹性阻尼支撑抑制不对中转子振动试验研究*

2018-11-27余栋栋何立东范文强

余栋栋,何立东,陈 钊,范文强

(北京化工大学 化工安全教育部工程研究中心,北京 100029)

0 引 言

转子不对中故障在旋转机械各类故障中比较常见,当转子结构由于设计加工精度或者安装误差而产生不对中故障时,一般是在停机后重新调整找中,这种不对中情况比较容易缓解。但是,当转子在运行过程中由于各种复杂工况而产生不对中时,若不及时控制其振动的话,将会导致一系列严重的后果,如转轴弯曲、轴承损坏、设备振动剧烈、油膜失稳等,危害较大[1]。

针对转子不对中产生振动机理和特性,已有学者展开过研究。马梁[2]分析了在不对中故障下,滚动轴承的弹流润滑会对失稳产生影响,挤压油膜阻尼器的参数对故障转子引起的非线性具有抑制作用,不对中量和挤压油膜阻尼器油膜间隙的耦合作用有助于增大转子系统的稳定区间;刘杨[3]建立了考虑联轴器影响转子不对中-碰摩耦合故障轴承系统,分析了不同碰摩刚度、不对中角度参数域内系统的动力学特性;李兴阳[4]在联轴器不对中模型中,分析了不对中产生的原因,运用数值积分法获得了系统的非线性动力响应;李全坤[5]研究了双转子系统在平行、角度不对中时,高低压转子的振动特性,指出双转子系统临界转速的1/2处会发生二倍频共振。

对于不对中转子振动的控制方法,国内外也有学者研究过。王维刚等人[6]针对轴承不对中问题发明了一种新型的轴承标高及横向调节装置;李慧敏等人[7]引入了一种电磁辅助支撑控制转子不对中,但是只能抑制其二倍频振动;黄秀金等人[8]设计了一种新型粘滞性阻尼器来控制转子不对中振动;桑潇潇等人[9]指出了传统挤压油膜阻尼器能够有效抑制不对中故障的转子二倍频振动幅值。

传统挤压油膜阻尼器对转子不对中振动虽有抑制作用,但由于其自身结构特点存在很多问题,例如油膜非线性、结构复杂、占据空间大、组装难度高等。整体式挤压油膜阻尼器作为一种新的弹性支撑结构,可以很好地解决了以上问题。国内外已有学者研究过其减振机理,并成功应用在转子减振上。ANDRÉS[10]研究了整体式挤压油膜阻尼器的减振机理和最优阻尼特性;路凯华等人[11]设计了一种基于整体式挤压油膜阻尼器的弹性阻尼支撑结构来减小齿轮传动系统振动及转子过临界的振动。

本文将设计一种新型弹性阻尼支撑,探究其对于转子不对中故障的抑制效果,利用有限元方法分析讨论单个弹性阻尼支撑对不对中振动响应的抑制作用,并设计相应实验加以验证。

1 弹性阻尼支撑结构

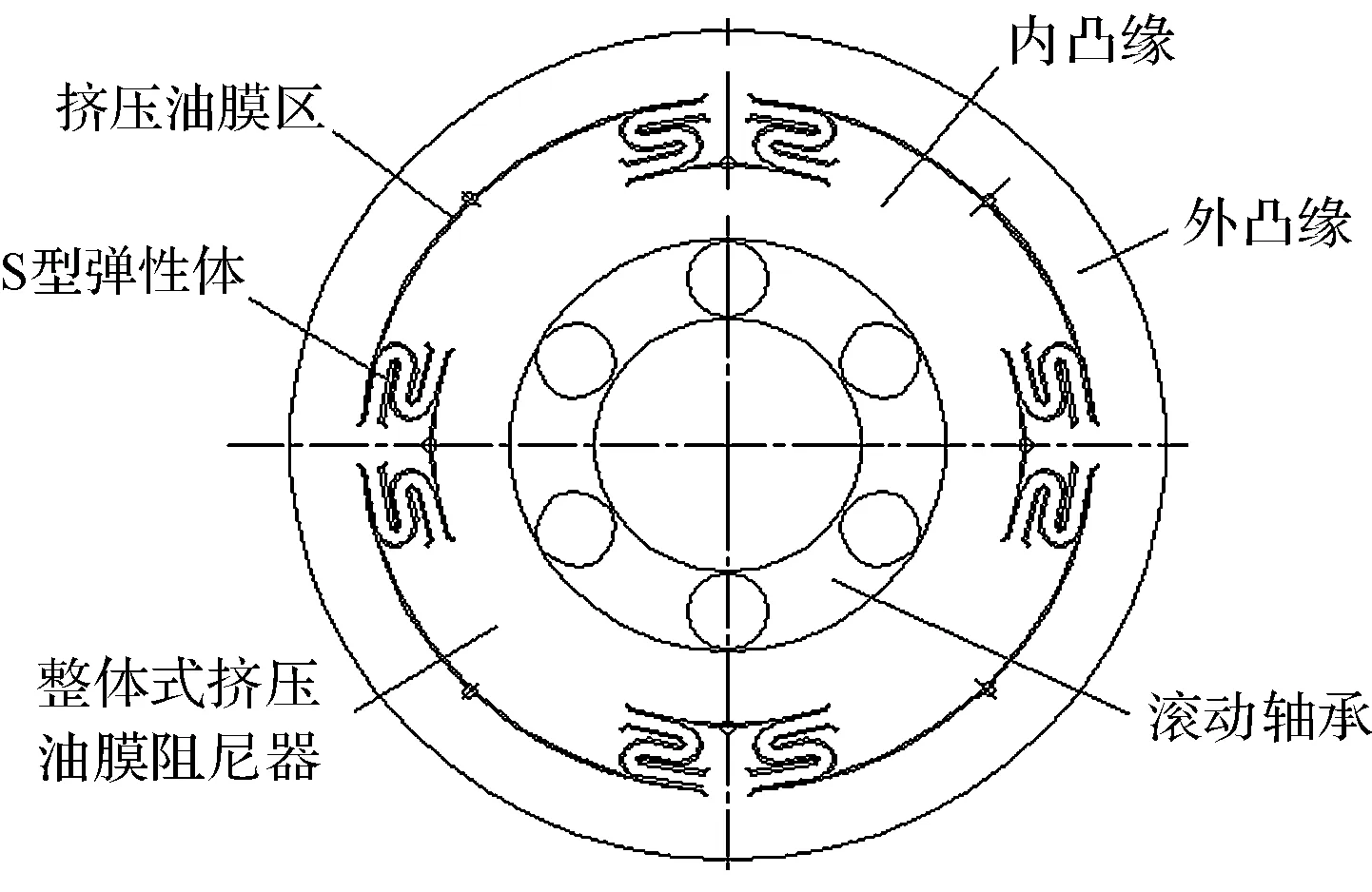

弹性阻尼支撑结构如图1所示。

图1 弹性阻尼支撑结构

该结构主要由整体式挤压油膜阻尼器与滚动轴承组成,它在发挥轴承支撑作用的同时,也能提供较大的挤压油膜阻尼,吸收转子系统的振动能量[12]。整体式挤压油膜阻尼器结构主要分为外凸缘和内凸缘两部分,中间通过周向均布的8个S形弹性体连接成一个整体。阻尼器周向分布的S型弹簧区域把流体的周向流动分隔成多个局部区间,不允许滑油的周向环流,利用各分隔腔室挤压油膜效应和S型弹簧处的活塞效应为转子支撑系统提供阻尼,大范围消除了非线性的产生和影响。

传统轴承刚性支撑和新型弹性阻尼支撑力学模型对比如图2所示。

图2 传统轴承支撑和弹性阻尼支撑力学模型

由于弹性阻尼支撑的刚度远小于轴承的刚度,转轴的变形通过轴承传递到S型弹性体上,S型弹性体在变形过程中会挤压间隙的润滑油,可以产生挤压油膜阻尼,减小转子振动。

2 不对中转子力学分析及有限元计算

2.1 不对中转子力学分析

为了考虑联轴器的陀螺效应及扭转力矩的作用,建立的转子-轴承系统模型如图3所示。

图3 转子-轴承不对中力学模型L-两轴承跨距;圆盘-在两个支撑中间位置;k,c-支撑的等效刚度和阻尼;m1,m2,m3,m4-联轴器、左轴承、圆盘与右轴承的质量

两个轴承标高不同会导致转子系统不对中故障,支撑轴承中心线的变化会造成转子转轴与电机之间有个倾斜角度α,将电机轴投影到x-y平面,转子不对中模型如图4所示。

图4 转子不对中模型

投影轴与y轴之间的夹角为β。电机产生的转矩T经过弹性联轴器传到转子后分解成两部分:

(1)

式中:Tx—传递到转子的转矩;Ts—垂直于转子径向的力矩。

然后Ts沿着y轴和z轴分解成两个弯矩:

(2)

根据欧拉运动方程,Tx、Ty、Tz还可以分别表示为:

(3)

式中:ωx,ωy,ωz—转子3个方向的角速度;Ix,Iy,Iz—转子绕轴3个方向的转动惯量。

由于模型中转子只有绕X轴的转动,其余两个方向转动速度为零,上述公式可以简化为:

Tcosα=IRεR

(4)

式中:IR—转子的极转动惯量;εR—转子的角加速度。

当电机与转子之间存在夹角α时,转子的角速度与电机的角速度有以下关系:

(5)

式中:ωR—转子的角速度;ωM—电机的角速度。

对上式进行微分可得:

(6)

(7)

将式(7)代入式(4)中,可得到不对中产生的力矩T:

(8)

经过上式推算可知:轴承标高不同造成转子角度不对中,其结果是在联轴器处产生附加弯矩,后经联轴器传到转子系统,导致转子振动较大。激振力矩的频率为转频的2倍,因此不对中转子会在1/2临界附近产生二倍频共振。

在弹性阻尼支撑下,得到不对中故障转子系统考虑不平衡和重力作用下的力学模型为:

但此时此刻让我们玩耍吧,她用力抱起孩子,感觉到手臂的强壮心脏的跃动,正面对视,微笑而长久凝望彼此的眼睛。这样的时刻她都会一再被他们的美丽感动。幼小孩童散发出光芒一般的芬芳和活力,这种澄澈,明亮,天真,力量。女人生下一个孩子,就有机会一再体会和回味这种美丽的感动和折服。观察孩子的眉眼,嘴唇,脸颊,小手,小脚,逐一亲吻。她这样单纯地恋慕和崇敬幼小的孩子。全身心的热情,真心实意,超过她对这个世界的期望。这是一个母亲能够得到的最为宽厚充沛的回报。

(9)

基于以上对整体式挤压油膜阻尼器特性的分析,结合弹性阻尼支撑系统的减振机理可知:在不对中转子系统模型中,挤压油膜效应将会产生附加的外阻尼,因此系统各倍频振动将会减小,本文主要采用有限元法求解。

2.2 不对中转子有限元分析

笔者建立单跨不对中转子的有限元模型,如图5所示。

图5 转子系统有限元模型

本研究将整个转轴分成14个轴单元,共15个节点,其中第2节点和第14节点为支撑位置,节点8表示转盘中心。单跨不对中转子模型仿真计算的各参数如表1所示。

表1 仿真不对中转子基本结构参数

本研究在仿真模拟计算当中,设置刚性支撑的主刚度系数和主阻尼系数分别为:kxx=1.75e9 N/m,kyy=1.75e9 N/m,cxx=5 N·s/m,cyy=5 N·s/m。设置弹性阻尼支撑的主刚度系数和主阻尼系数分别为:kxx=3.5e7 N/m,kyy=3.5e7 N/m,cxx=2.0e3 N·s/m,cyy=2.0e3 N·s/m。

通过计算得到转子系统的一阶临界转速为2 682 r/min,由于不对中转子在1/2临界处二倍频振动响应最大,本文主要计算转速在1 350 r/min左右时,不对中转子在刚性-刚性支撑、弹性阻尼-刚性支撑下的振动响应。仿真计算所用参数如下:在转盘0度初相位设置0.2 kg·mm的不平衡量,并在右轴承处设置0.12度的不对中角,采用Runge-Kutta数值求解法,计算步长取10-5 s,计算时长取0.2 s,分析转子系统稳态响应。

此处主要分析节点9处(距离转盘50 mm)竖直方向(Y方向)的振动响应。通过计算得到不对中转子在刚性-刚性支撑下的时域波形、频谱图和轴心轨迹,如图6所示。

图6 刚性-刚性支撑下转子振动响应

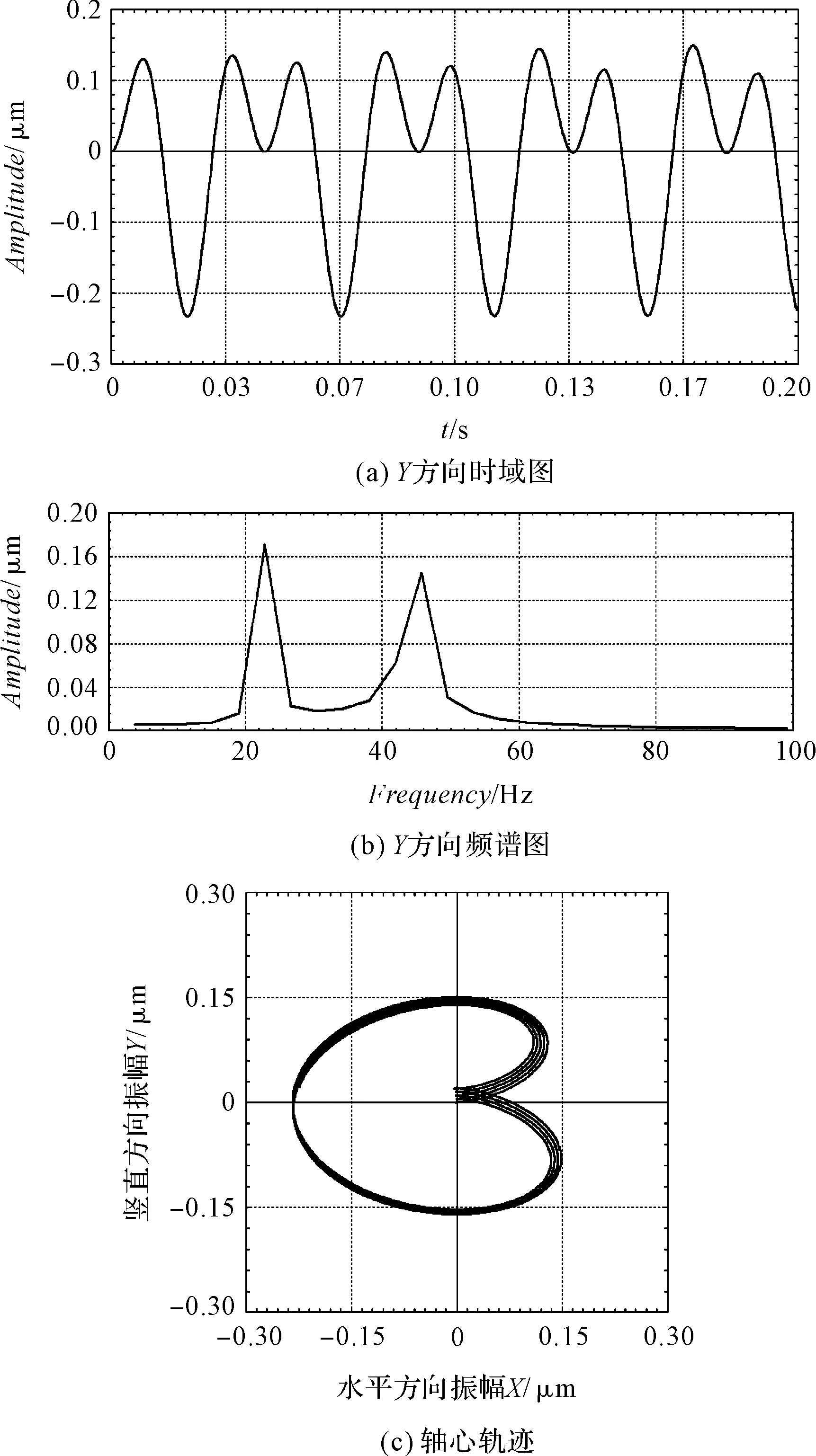

弹性阻尼-刚性支撑下的计算结果如图7所示。

图7 弹性阻尼-刚性支撑下转子振动响应

由此可见:单个弹性阻尼支撑能够有效抑制转子不对中故障振动,这为后续试验提供了理论依据。

3 弹性阻尼支撑抑制不对中转子振动实验及结果分析

本研究搭建的单跨转子实验台如图8所示。

图8 转子不对中试验台

实验台参数与仿真参数基本一致。两个支撑之间跨距为460 mm,转盘安装在两个支撑中间,测点布置在距离转盘50 mm的位置,实验过程中采用电涡流传感器测量转轴振动响应。

实验使用的两种支撑结构如图9所示。

图9 两种不同支撑结构

刚性支撑由滚动轴承、刚性套筒组成,弹性阻尼支撑由滚动轴承、整体式挤压油膜阻尼器组成。

为了模拟转子不对中,本研究以电机主轴为水平基准,将远离电机的轴承座用铜片垫高1 mm,两支撑跨距为460 mm,计算得到不对中角为0.12°。由于是在竖直方向垫高轴承,故本文主要对竖直方向(Y方向)振动响应进行诊断。实验过程中将转速调到1 350 r/min,分别测量转子在刚性-刚性支撑和弹性阻尼-刚性支撑下Y方向的时域、频域和轴心轨迹图。刚性-刚性支撑下试验结果如图10所示。

从图10中可以看出:在两个刚性支撑下,转子不对中振动响应较为明显,时域波形有明显的M型拍振现象,频谱图中存在较大二倍频分量,轴心轨迹呈现“香蕉”状,具有典型的不对中故障特征。其中,转子Y方向频谱图中一倍频振动幅值为114 μm,二倍频高阶分量高达81 μm。

弹性阻尼-刚性支撑下试验结果如图11所示。

图10 刚性-刚性支撑下试验结果

图11 弹性阻尼-刚性支撑下试验结果

从图11可以看出:将左侧刚性支撑换成弹性支撑阻尼结构后,转子不对中故障基本消失,转子Y方向的时域波形变成非常规则的正弦曲线,频谱图只有一倍频分量,二倍频分量基本消失,轴心轨迹也变成了规则的“椭圆”。与两个刚性支撑对比,转子Y方向的各倍频振动降幅非常明显。其中:一倍频振动幅值由114 μm减小到43 μm,降幅达到62%;二倍频分量由81 μm减小到6 μm,降幅达到93%,减振效果非常明显。

4 结束语

基于旋转机械的支撑结构,本文设计了一种弹性阻尼支撑结构,通过建立单跨不对中转子力学模型,分析了转子不对中振动机理,利用有限元软件计算弹性阻尼支撑对于转子不对中振动的抑制作用,并搭建了单跨转子试验台,模拟转子不对中故障,通过对比转子系统在不同支撑结构下的振动响应,探究单个弹性阻尼支撑对不对中转子振动的抑制效果。主要结论如下:

(1)转子产生不对中时,会产生转频两倍的激振频率,当不对中转子转速在1/2临界左右时,会发生二倍频共振,不对中特征显著;

(2)通过有限元模拟计算可知,刚性支撑下不对中转子故障特征明显,二倍频显著增大,弹性阻尼支撑可以抑制其工频和二倍频振动;

(3)通过不对中转子减振试验表明,相对传统刚性支撑,单个弹性阻尼支撑能有效抑制不对中转子振动,与仿真计算一致。其中,弹性阻尼支撑对一倍频的振动降幅达到了62%,对二倍频振动的抑制作用更为明显,降幅高达93%。