一种仿生软体驱动器的设计与弯曲建模研究*

2018-11-27许宗贵陈凌峰潘鲁锋鲍官军

许宗贵,方 醒,陈凌峰,潘鲁锋,鲍官军

(浙江工业大学 机械工程学院,浙江 杭州 310014)

0 引 言

目前,机器人在越来越多的领域中得到应用,对机器人的要求也随之提高:灵活性、柔性等。使用刚性的机械结构难以设计出满足要求的机器人。相比之下,由柔性部件组成的软体机器人具有任意改变自身形状、抓取脆弱物体等的能力。

日本的SUZUMORI开发研制了三自由度气动人工肌肉FMA[1],其表面有约束膨胀的纤维线,可在3个并联气室驱动下完成任意方向、角度的弯曲[2];后来研究者用FMA做成了四指灵巧手和仿蛇形软体机器人[3]。

在欧洲STIFF-FLOP(可变刚度软体手术操作驱动器)项目中,研究者大体上沿用了日本的FMA结构,但在驱动器的中间增加了刚度主动调节气腔[4],通过给刚度调节腔抽负压导致颗粒物挤压的方式来调节驱动器的刚度[5]。

意大利、瑞士等5国研究机构进行了仿生章鱼的研究[6]。项目组试验分析了章鱼肌肉几何和生物力学特性[7-9],提出了基于EAP人工肌肉的章鱼触手结构,当施加2 000 V电压时,EAP仿生章鱼触手可达到约20%的收缩量[10];后来,项目组采用SMA骨架、硅橡胶外套和电机绳索驱动结构研制出了章鱼腕足机器人[11];此外,TSUKAGOSHI等[12]开发了地震灾后救援的气动仿生象鼻连续体机器人ActiveHose;加拿大Kinetic Sciences公司研制了KSI仿生触角机器人[13];天津大学王华等[14]设计了一种软体弯曲驱动器,实现了驱动器单自由度的弯曲。

现阶段对于软体机器人的研究多集中在新型驱动器以及创新结构的设计上,气动软体驱动器中少有文献提出输入气压与弯曲几何参数之间的关系。

基于章鱼腕足的生物构造,本文提出一种新型的多腔耦合气动结构—仿生软体驱动器。

1 仿生软体驱动器结构

象鼻、章鱼腕足可以通过内腔流体介质压力调控自身的刚度。据此,本文提出了一种仿生软体驱动器,其结构模型如图1所示。

图1 驱动器的结构

仿生软体驱动器的形状为等截面圆柱体,内部设置了两类驱动气腔,弯曲驱动腔和刚度调节腔。刚度调节腔设置在中心位置,2个弯曲驱动腔对称均布在刚度调节气腔周围,各运动驱动气腔之间形成相互并联关系,调节各运动气腔的气压可实现软体驱动器的不同运动形式,如伸长、不同方向和角度的弯曲等。刚度调节气腔的结构为圆柱形通孔,其中充入高压气体可增加软体驱动器的承载弯矩,即增加软体驱动器的刚度,从而实现其刚度的动态调整。

由于橡胶材料具有非常好伸缩性,断裂伸缩率可以达到1 000%,如果以纯橡胶作为驱动器制造材料,那么驱动器充入高压气体时气腔会急剧膨胀,膨胀大小甚至可以超过其本身大小,对于软体驱动器抓持目标物体并无益处。因此,很多研究者采取外包纤维膜、外包络纤维线等方法。在外部添加加固材料在制作工艺上可以简便很多,但是柔性材料与外部加固材料耦合度和平整度无法媲美内部嵌入式加固方式。本文选择在柔性材料壁内嵌入细弹簧,以抑制驱动器的径向膨胀,同时由于弹簧本身线径很细对于软体驱动器的轴向伸长几乎没有影响,而且径向膨胀得到限制也有益于轴向的伸长。

2 弯曲理论分析

2.1 静态模型

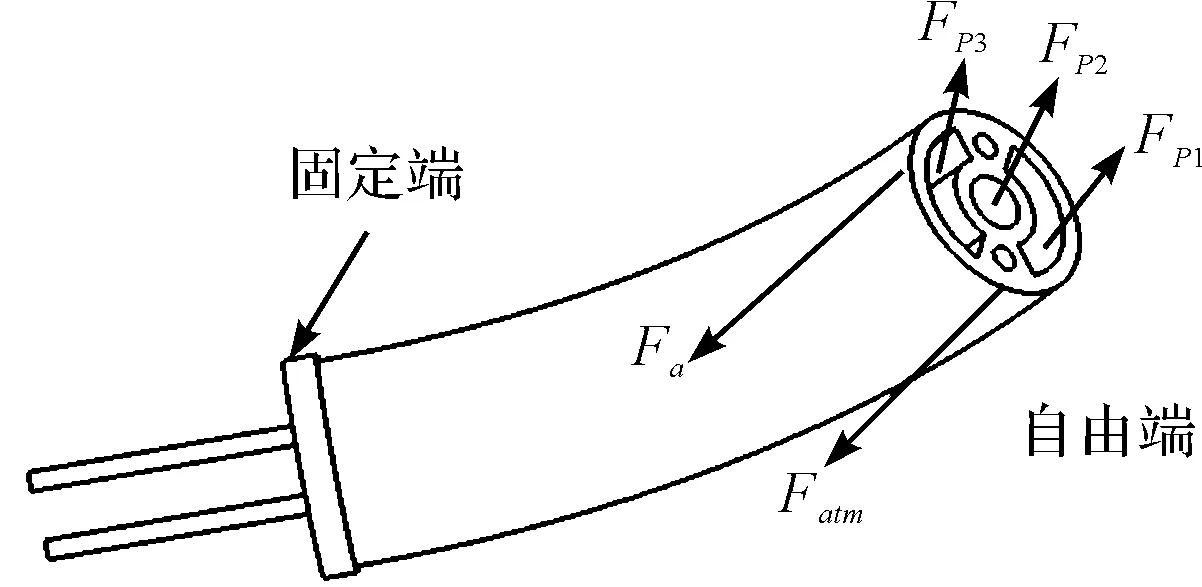

本研究对软体驱动器进行静力分析,驱动器受力分析图如图2所示。

图2 驱动器受力分析图

软体驱动器的受力主要包括大气压力、气腔内部高压气体的压力、硅胶材料的弹性力以及软体手指的输出力,即:

F=Fp1+Fp2+Fp3-Fa-FPatm

(1)

式中:F—驱动器输出力;FP1,FP2,FP3—驱动器弯曲腔高压气体形成压力;Fa—软体驱动器硅橡胶材料的弹性力;FPatm—大气对驱动腔压力。

软体驱动器中包含2个弯曲驱动气腔和1个刚度调节气腔,在充入高压气体时会引起气腔壁的橡胶材料发生局部拉伸变形。如果两个气腔同时充入等压的高压气体,则各气腔壁拉伸变形可达到一致,并由于端盖的限制作用,那么软体驱动器将发生均匀的轴向伸长运动;当弯曲驱动腔充入的高压气体气压大小不一致时,各气腔壁的拉伸变形程度各不相同而发生耦合,导致软体驱动器内部存在应力分布,由假设形成曲率半径均匀变化的弯曲变形,拉伸程度较大的气腔壁曲率半径较大;反之,拉伸程度较小的气腔壁曲率半径较小。

软体驱动器的截面如图3所示。

图3 两腔手指的截面r0—软体驱动器外壁半径;r1,r2—弯曲驱动腔外壁外、内径;r3—刚度调节腔外壁;α—弯曲驱动气腔的扇形圆心角

图3中,软体驱动器的基节截面,中心轴向通孔为刚度调节气腔,周边轴向2类通孔中,面积较大的为弯曲驱动气腔,面积较小的是圆形通孔的为传感器通道,通道里面放置不可拉长的尼龙线,当驱动器发生弯曲时尼龙线和驱动器底端会发生相对位移,以该位移来反馈软体驱动器的变形。

Fp1+Fp2+Fp3=P1·S1+P2·S2+P3·S3

(2)

式中:P1,P2—软驱动器气腔压力,在充入等压的高压气体的情况下P1=P2;Si—气腔气压作用面积,i=1,2,3。

(3)

同理,对于大气压力FPatm,有:

(4)

硅橡胶主体弹性力为:

Fa=EεAr

(5)

式中:E—硅橡胶材料的弹性模量,可由拉伸实验得出;Ar—硅橡胶材料的有效截面积。

由截面几何关系可得:

(6)

硅橡胶胶材料的应变为:

(7)

式中:ΔL—驱动器变形的伸长量。

将式(6,7)代入式(5),可得:

(8)

联立式(1,3,4,6)可得软体驱动器的静态模型关系式:

(9)

当外力F=0时,可以得到P-Patm与ΔL关系:

(10)

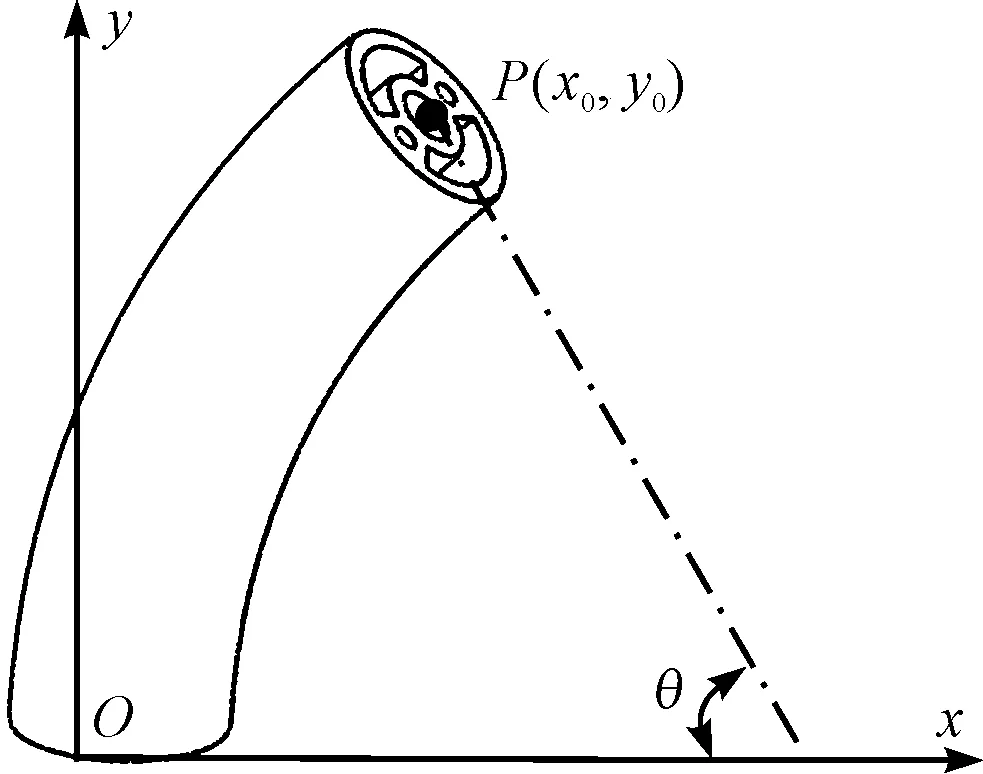

2.2 弯曲变形的几何分析

软体驱动器由液态硅橡胶经浇铸后固化而成,在拉伸与弯曲变形时硅胶材料发生均匀变形。软体驱动器上下两端均粘结有端盖,在拉伸与弯曲变形时轴向两端面始终保持平齐。在发生非等压拉伸变形时,单腔气压驱动或者两腔耦合驱动作用会使软体驱动器的中心轴发生弯曲变形。

两腔手指在弯曲状态下的示意图如图4所示。

图4 两腔手指在弯曲状态下的示意图θ—驱动器的弯曲角度

在控制层面放缓高压气体的变化速率,因此橡胶材料的阻尼效应几乎可以忽略,而2个气腔可以简化为弹簧模型。驱动器截面示意图如图5所示。

图5 驱动器截面示意图

本研究将两个气腔简化为2个弹簧,并且弹簧处在气腔形心的位置。因为弯曲驱动腔分布为对称分布,弯曲驱动气腔的弹簧位置在同一圆周半径r上。简化等效弯曲驱动腔为弹簧,弹簧所在位置为弯曲驱动腔的形心上,该形心距离圆心的距离为r:

(11)

定义等效弹簧的长度以l1、l2表示,橡胶管的弯曲为均匀连续变形,定义等效弹簧长度不是气腔壁的拉伸长度,而是气腔形心位置的拉伸长度。对l1和l2作如下定义:

(12)

式中:Δli—基节简化弹簧的伸长量,i=1,2。

根据几何关系,可得:

(13)

求解式(13),可以得到θ,R0与l1、l2的关系:

(14)

(15)

2.3 弯曲变形的力学分析

软体驱动器采用一端夹持固定的方式,另一端无结构限制,固定、自由端示意图如图6所示。

图6 固定、自由端示意图

对软体驱动器建立弯曲模型的关键在与求解自由端的力/力矩平衡,自由端的主要受力同样如图6所示,建立力平衡方程:

(15)

同样,根据力矩平衡公式可得:

(16)

式中:MPi—平衡气压力(高压气体与外部大气压合力)对弯曲轴的力矩,i=1,2。

(17)

将式(13,14)代入(17),可化简得:

(18)

通过式(18),可推断出弯曲驱动腔压力差与弯曲驱动腔等效长度伸长量即ΔPi与Δli存在线性关系:Δli=ΔPi×k,,且其比例系数k为:

(19)

2.4 弯曲理论模型

将k代入式(14,15),即可得到气压与曲率半径R、弯曲角度θ的关系:

(20)

(21)

3 实验与结果分析

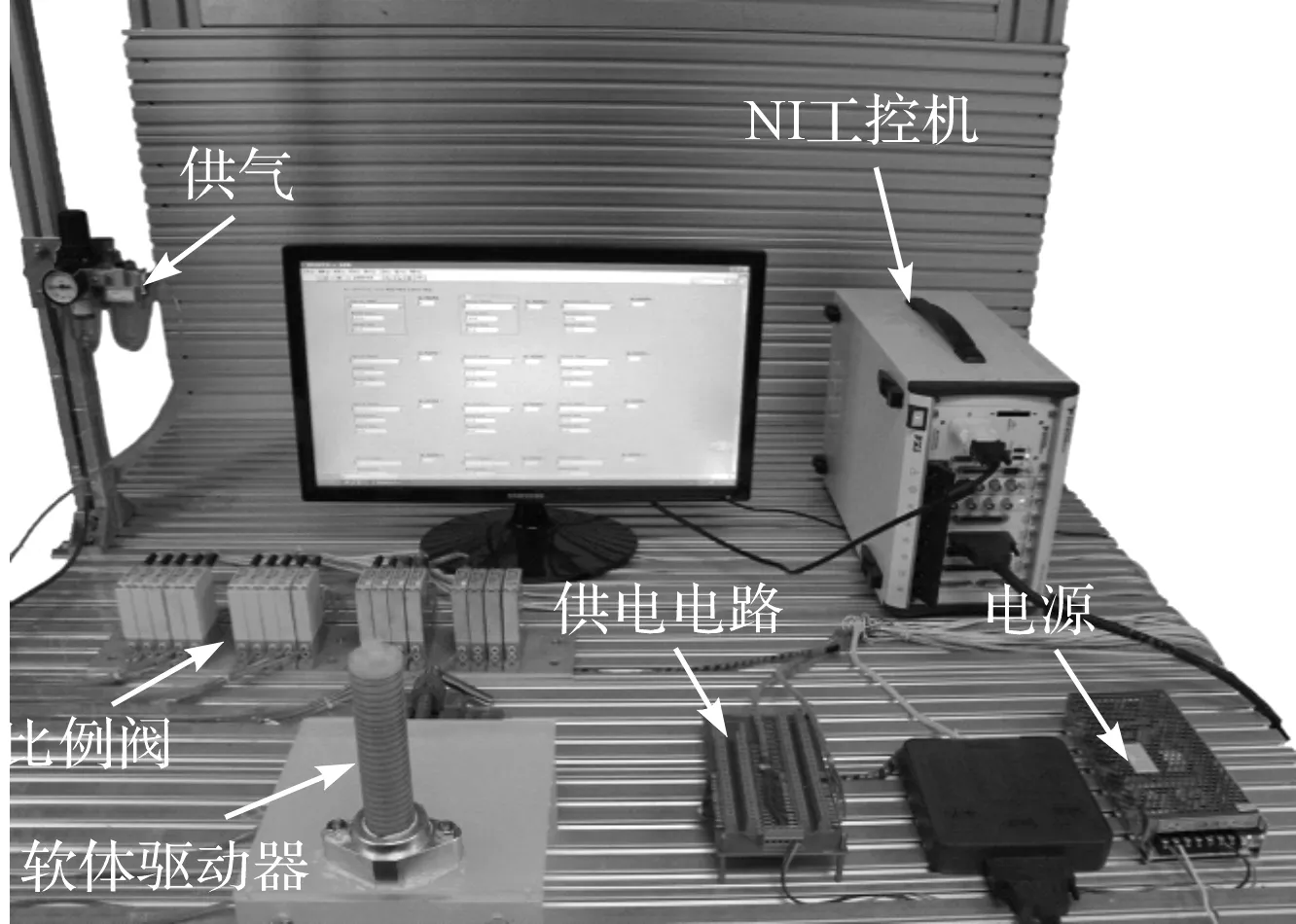

3.1 实验平台

软体驱动器实验系统原理如图7所示。

图7 实验平台

电回路。NI工控机上编写Labview程序,驱动静态模拟输出板卡,输出电压信号,该信号的输出同时需要通过屏蔽式接线端子转接从而控制电气比例阀气压输出。由于电气比例阀供电需要用到24 V以及信号电压需要接地的基准电压,在此加入24路供电电路。工控机采用美国国家仪器(NI)PXI-1042Q。屏蔽盒接线端子选用NI SCB-68A配有68针连接端口的插入式DAQ设备。

气回路。选用空气压缩机作为气压源,通过油雾分离器、减压阀得到适合实验作业的气体接入电气比例阀作为调压起源,电气比例阀根据电回路接入的电压信号控制输出气体的压力,并输入驱动器的各个驱动腔。

在无外载荷作用的情况下,笔者对软体驱动器进行了充气实验与排气实验。在驱动器的主动弯曲实验中,软体驱动器两个驱动腔中充入不同大小的气压,气压由信号电压控制。

3.2 实验与结果分析

本文采用单腔驱动的方式验证弯曲驱动模型。在0~0.18 MPa的气压范围内,每隔0.03 MPa记录一次气压与弯曲角度。

实际实验的情况如图8所示。

图8 驱动器弯曲实验

实际数据如图9所示。

图9 驱动器弯曲实验与仿真对比分析

图9中,在开始阶段软体驱动器理论数据曲线略高于实验数据曲线,在气压渐渐增大之后理论数据小于实验数据。综合分析静态驱动实验数据与弯曲驱动实验数据可知,导致误差的原因有:软体驱动器的硅胶材料主体具有粘滞性,充气开始阶段,由于硅胶主体的迟滞性,使得软体驱动器弯曲角度相比于理论值较小,但是随着驱动腔气压的增大,硅橡胶膨胀加速,导致弯曲角度慢慢大于理论角度。

另外,软体驱动器在弯曲的时候,其实际壁厚在每个位置是不一样的,造成其自身的弹性模量会发生变化,导致实际角度与理论存在差距。实际实验中,软体驱动器在弯曲的时候,其内腔的弹簧也发生弯曲,对软体驱动器的弯曲造成一定的摩擦阻力,而理论建模时忽略了软体驱动器内弹簧和硅胶主体之间的摩擦阻力。软体驱动器在内腔气体压力的驱动下会发生一定程度的径向变形,而理论建模时忽略了这一点,使得实验中测得的弯曲角度会出现偏小的情况。

4 结束语

本文提出了一种新型的仿生软体驱动器,该软体驱动器采用固态硅胶浇注而成,并且在柔性材料壁内嵌入细弹簧以限制其径向膨胀;建立了其静态模型和主动弯曲模型,对软体驱动器进行了弯曲驱动实验。

根据实验和理论数据的对比发现:在相同的气压下,实际的弯曲角度在刚开始通入气压时略小于理论值,进一步优化软体驱动器软体的材料和减小弹簧的线径可以减弱这种影响;弯曲实验也表明了该理论的正确性。