基于气压浮动的防碰撞悬浮抛光方法研究*

2018-11-27袁智敏计时鸣单晓杭

袁智敏,计时鸣,张 利,单晓杭

(浙江工业大学 特种装备制造与先进加工技术教育部重点实验室,浙江 杭州 310014)

0 引 言

非晶合金材料是近十年来凝聚态物理研究最热门的领域之一[1]。绝大多数非晶合金材料拥有极高的强度和硬度,在结构材料以及微器件等领域有着广泛的应用前景。

液动压抛光能够满足高平整表面加工要求并可以实现高度重现性,SU Y T等[2-5]对液动压抛光方法进行了深入的研究。由于加工刀具的高速旋转,刀具与工件之间因楔形作用而产生液动压效应,使刀具与工件之间形成磨浆薄膜,进入薄膜流场内的磨粒会受到流场剪应力的作用,剪应力对磨粒形成驱动力进而对工件表面产生加工行为。

2015年,文东辉等[6]对已有表面超光滑加工技术进行了分析研究,并且着重论述了声悬浮抛光和磨料水射流抛光的研究现状,研究了表面采用非接触式的抛光方法可大大降低工件表面粗糙度;2017年,谢重等[7]对在液动压悬浮抛光中颗粒对加工表面的作用机理进行了研究,建立了三维离散元模型。

已有悬浮抛光装置存在研磨不平稳、基盘倾斜及卡死现象,这些现象将严重影响到工件表面加工质量,而产生这些现象的主要原因是由于基盘与修正环之间的碰撞。

本文将提出一种基于气压浮动的防碰撞悬浮抛光方法,并进行理论和仿真分析。

1 抛光装置的防碰撞工作原理

气压浮动防碰撞悬浮基盘抛光装置示意图如图1所示[8-9]。

图1 气压浮动防碰撞悬浮基盘抛光装置示意图1-U形抛光盘;2-压缩气体入口;3-防碰撞装置;4-节流孔;5-间隙气膜;6-主动轴;7-抛光垫;8-抛光液;9-悬浮基盘

悬浮抛光装置在工作状态下,U形抛光盘转动带动悬浮抛光基盘转动,若不存在防碰撞装置,且悬浮抛光基盘存在偏心现象,那么势必会产生一个偏心力,使得基盘与U形盘发生刮擦或碰撞,从而产生研磨不平稳、卡死等现象。其偏心力可以通过下式计算:

F=mω2e

(1)

式中:m—偏心质量;ω2—偏心装置旋转角速度的平方;e—偏心距。

通过式(1)不难发现,悬浮抛光基盘和防碰撞装置本身的偏心力和它们的偏心质量、偏心距、转速的平方成正比。当对于一台已有的装置,装置的偏心质量是确定的,而偏心距则是由于每次加工操作产生的误差而不同,装置的转速是可以调节的,本文将研究利用防碰撞装置,使加工基盘中心自动回到抛光盘中心位置。

笔者利用防碰撞装置,将压缩气体从入口进入储气腔内,然后气体沿着储气腔壁上的节流孔流到防碰撞装置与U形抛光盘之间的间隙中,形成一个具有克服偏心力作用的间隙气膜,该间隙气膜对防碰撞装置的作用力可以与基盘运动时产生的偏心力相平衡[10],并且可以通过调节气压大小来对抗转速变化而产生的不同大小的偏心力,使得基盘和防碰撞装置不会和U形抛光盘发生碰撞。

压缩空气经过节流孔流入防碰撞装置和U形盘之间的间隙空间,形成具有一定刚度以及支撑力的润滑气膜,并作用于防碰撞装置和U形盘之间。从图1中可以看出:在防碰撞装置的壁上开有若干个自下而上完全贯穿的泄压孔,使得高压气体可以从防碰撞装置的底部沿防碰撞装置壁通往空气中,所以润滑气膜两侧的上边界压强均为大气压。该方法避免了防碰撞装置上下端面因压差过大而导致本身工作失稳的情况。

防碰撞装置设计的关键是提高它对抗偏心力的能力,即其承载力,并降低气体泄漏量。防碰撞装置结构参数主要包括防碰撞装置的直径D、长度L、周向节流孔个数n、节流孔排数m、平均气膜厚度h0和节流孔直径d0等。需要根据实际情况,比如要求最低耗气量、最大偏心力或最大刚度,此时就要调节各个结构参数以满足要求。

2 模型的建立

2.1 几何模型

由于防碰撞装置和U形盘之间的气膜厚度与气膜周向长度的比值约为10-4~10-3,因此在一定的周向宽度内可以不考虑气膜的曲率或者偏心对于气膜厚度的影响[11]。

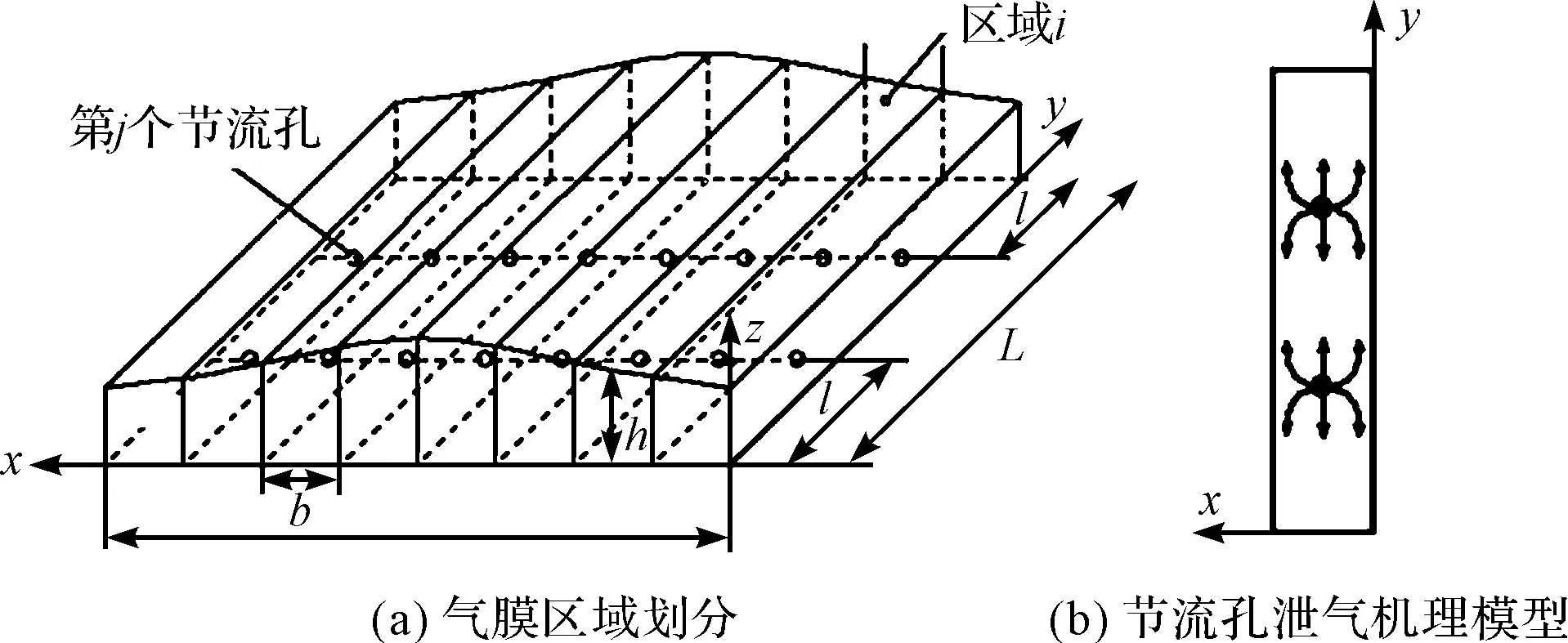

气体充满间隙时的气膜周向展开模型如图2所示。

图2 气膜周向展开模型

从图2中可以看出:D为防碰撞装置外径,L为长度,将气膜沿防碰撞装置周向展开,将展开后的气膜按周向节流孔个数平均分成n块区域,设每块区域的宽度b为πD/n,其中气膜厚度为hi,长为L,由于防碰撞装置和U形盘在旋转运动过程中会出现偏心,每块区域的气膜厚度hi均不一样。

根据上述气膜本身特征,本文建立了节流孔泄气机理模型,如图2(b)所示。

(1)压缩空气过节流孔进入间隙气膜后,只做一维轴向运动,不考虑径向和周向运动的情况,且节流孔个数n值越大,根据上述计算得到的计算值越精确;

(2)对于每一份气膜,假定节流孔处的气膜厚度hi作为其平均厚度。

2.2 径向承载力模型

防碰撞装置、基盘、U形盘都是结构对称的回转体,假设这3者的质心都在同一轴线上,在工作状态下,防碰撞装置和基盘就不会相对于U形盘有偏心力,那么防碰撞装置和U形盘之间的气膜厚度是均匀的,此时不存在径向承载力。但事实上,由于制作材料的不均匀、结构上的误差以及基盘、防碰撞装置与U形盘之间不存在精确的限位,势必会产生一个偏心质量m和偏心距e,致使气膜的厚度不均匀,气膜最大处hmax气阻最小,相应的压力最小;气膜最小处hmin气阻最大,相应的压力最大,使得防碰撞装置受到的气压合力不为零,从而产生一定大小的径向承载力。这个径向承载力就可以用以克服偏心力,使得防碰撞装置自动归正,从而防止基盘与U形盘碰撞。

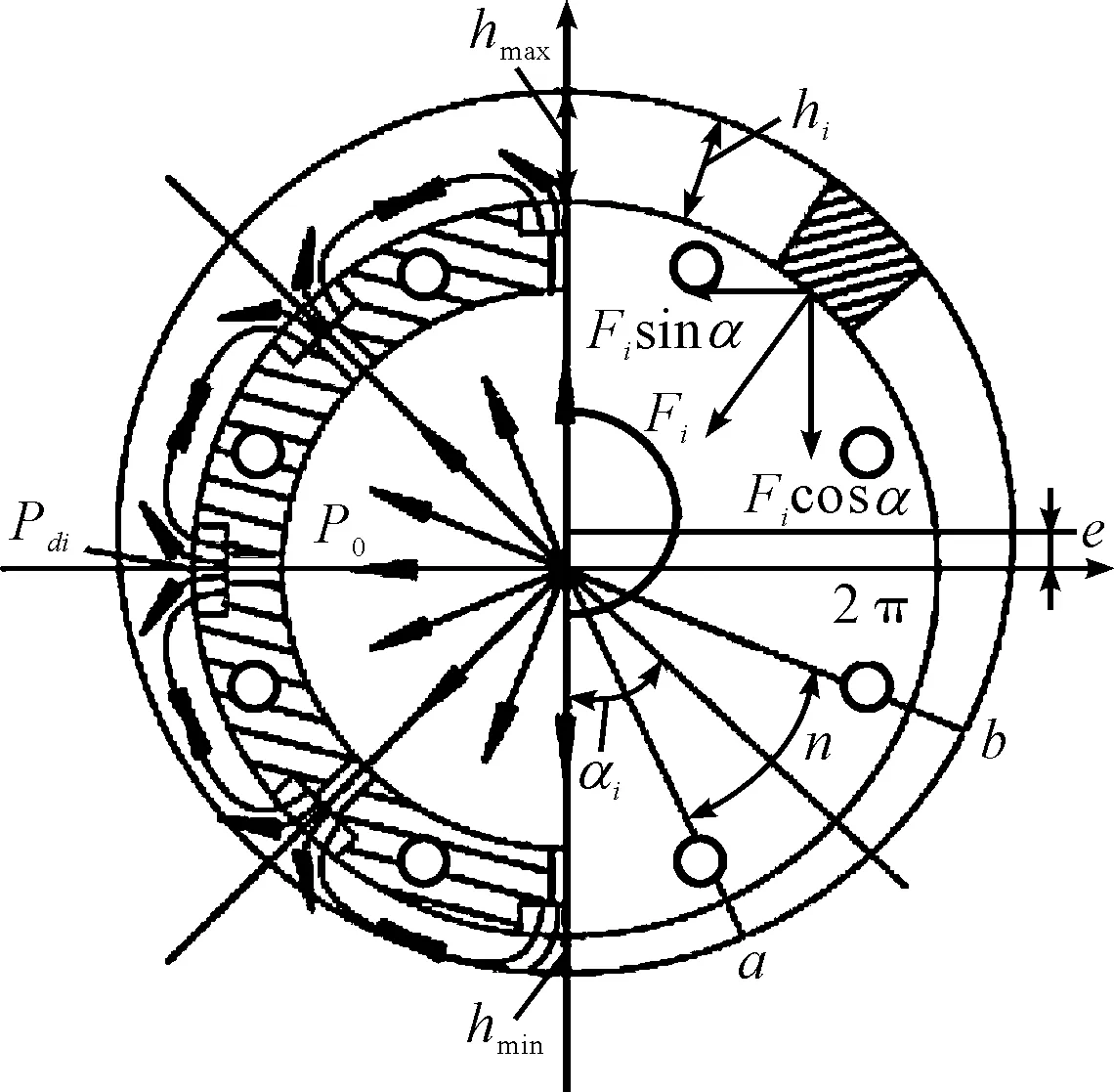

将上述偏心气膜沿周向平均分成n等份,每一份气膜产生的承载力为Fi,由于气膜沿竖直方向对称,则其沿水平方向的分力Fisinα将抵消,此时防碰撞装置的承载力W为每份Fi沿竖直方向的矢量和,气膜受力分析如图3所示。

图3 气膜径向承载力模型

由流体力学公式推导可知[12],气膜径向压力矢量和为:

(2)

式中:R—防碰撞装置外径;n—气膜平均等份数;pdi—流过每个节流孔后的气压气压值;L—气膜长度;l—节流孔到气膜端面的轴向距离;p—气膜在l处的气压;x—轴向位移;αi—第i等份气膜弧ab合力方向与竖直方向的夹角。

气膜轴向的气压p与轴向位移x的关系为:

(3)

式中:pdi—每个节流孔后气压;pa—大气压;

p0—供气压力,设供气压力比σ=pa/p0;活塞长为L,直径为D,用CW表示承载能力系数,将式(2)代入式(1)并整理得:

(4)

其中:

(5)

式中:βi=pdi/p0—节流孔后气压与供气气压比。

pdi与气膜厚度hi相关,偏心距e决定了每份气膜的厚度:

hi=h0-ecosαi

(6)

通过查表可以得到βi的值,并对式(3~5)进行推导,可得出气膜承载力W与偏心距e的关系,即W=f(e)。设KW为气膜的刚度,则:

(7)

其数值即为W-e曲线的斜率,度量了因偏心而引起的承载力变化大小。设计这个防碰撞装置的目的就是要保证其侧向承载力W与刚度KW越大越好,同时泄气量越小越好。

3 Fluent建模仿真计算

3.1 Fluent仿真参数设置

仿真模型各参数设置如表1所示。

表1 防碰撞装置结构仿真主要参数

对于防碰撞装置结构的设计,主要需要考虑防碰撞装置外径D,防碰撞装置的长度L,轴向节流孔的个数n,轴向节流孔的排数m,节流孔与气膜端面的轴向定位距离l,气膜平均厚度h0,节流孔直径d0等。

3.2 各区域气膜承载力仿真

根据表1的参数计算可得每份气膜的宽度为54.9 mm,气膜的长度为100 mm。根据公式(5),在偏心率ε依次取0.2,0.4,0.6,0.8的情况下,计算可得不同角度区域的气膜厚度值如表2所示。

表2 不同ε下各等份气膜厚度hi

根据表(1,2)参数,笔者在Gambit下建立每块区域的气膜模型,共计48个气膜模型,并对它们进行网格划分。当离心率为0.2,气膜厚度为40.1 um时,对应的气膜网格模型如图4所示。

图4 气膜网格模型

将上述48个气膜网格模型导入Fluent中,设置输入压力边界为0.1 MPa,输出压力边界为0,采用k-ε模型进行数值模拟后可以得到每份气膜i的轴向压强分布曲线和每份气膜i的承载力。当离心率为0.2,气膜厚度为40.1 um时,轴向压强分布曲线如图5所示。

对应偏心率(0.2~0.8)下,每块区域中气膜具有的承载力W1~W12如表3所示。

图5 轴向压强分布曲线

表3 不同ε下每份气膜的承载力

表3中已列出了在不同偏心率ε下,数值模拟得到每份气膜的承载力W1~W12,不同偏心率ε下的总承载力按下式计算:

(8)

通过计算可以得到每个偏心率下防碰撞装置受到的总承载力如表4所示。

表4 不同ε下防碰撞装置受到的总承载力

一般情况,防碰撞装置和基盘根据式(1)计算得到的偏心力在几N到几十N之间,这个偏心力产生的偏心率要小于0.2,可以知道气膜有效的避免了悬浮基盘和U形抛光盘之间的碰撞。

4 实验和结果分析

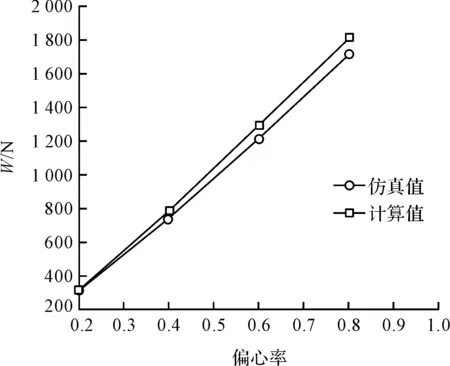

本研究根据以上仿真参数进行理论计算,得到理论计算和Fluent仿真计算的防碰撞装置受到的总承载力与偏心率的W-ε曲线如图6所示。

图6 理论和仿真计算得到的W-ε曲线

从图6中可以看出:计算值要略微大于仿真值,两者之间的偏差在6%以内,并且偏心率越小,理论计算值和仿真值越接近,偏差越小,计算就越准确。两者之间存在一定的偏差,其主要原因有两点:

(1)理论计算假定节流孔后气流为一维轴向层流,实际上气体的流动还得考虑环流效应以及扩散效应对于压力分布的影响;

(2)Fluent仿真时,计算采用的是偏心气膜厚度的平均值,而偏心率越小,则气膜厚度就越均匀,气膜厚度平均值与实际气膜厚度之间误差就越小。

4 结束语

基于气膜周向分布模型,结合Fluent软件,本文提出了防碰撞悬浮基盘抛光方法。基于气膜周向分布模型,结合空气轴承的设计思路,分析得到了气膜作用机理。

根据静压气体润滑原理,设计了防碰撞装置结构,建立了防碰撞装置的径向承载力计算模型;同时,根据静压气体润滑原理,并利用Fluent流体仿真软件建立防碰撞装置流体仿真计算模型,计算得到了防碰撞装置沿轴向的压力分布情况和防碰撞装置在不同偏心率下受到的总承载力,并对比了仿真计算结果和理论计算结果。

结果表明:两者偏差小于6%,说明了防碰撞悬浮基盘抛光方法能够有效处理由于基盘碰撞引起的研磨不平稳、基盘倾斜及卡死现象,以及由此引起的表面加工质量问题。