激光技术在过滤器壳体制造中的研究与应用

2018-11-23

(西安航天发动机有限公司,西安 710100)

激光切割技术主要是将激光束进行聚焦,在聚焦后形成功率较高的密度光斑,并将需要被切割的材料快速加热,直到达到汽化的温度,在经过蒸发后形成气孔,利用激光光束和材料之间的相对移动,进行窄缝的连续切割。激光切割尺寸精度高,且可实现批量生产,因此已广泛应用于汽车、航空航天领域。目前处于世界前列的激光设备厂商的激光切割设备大多数都拥有自己的专用激光切割数控系统或含有集成的激光加工模块。如瑞士百超研制的ByJin及BySun系列激光切割设备采用其公司自主研发的 ByVision系统,可根据工件加工轮廓自主同步调整切割速度与激光功率,并且能够自动寻边与调整加工参数[1—6]。

激光焊是利用高能量密度的激光束作为热源的一种高效精密焊接方法,具有焊接质量高、焊接变形小、焊接位置精确可控等优点。激光焊接加工技术的研究和开发在1980年左右,目前已广泛应用于各个行业。在航空、航天产品中,激光焊所具有的高精度、高柔性的特点,使其在实际生产中已取代部分传统的电阻点焊和铆接等工艺,实现了部分产品高效高质量的连接。以空客A380为例,激光焊已代替传统的铆接工艺实现了蒙皮的焊接,从而使飞机的质量减轻15%,加工速度提高了 20~40 倍[7—10]。

液氧煤油火箭发动机氧化剂摇摆软管过滤器能起到去除涡轮氧泵液氧中的杂质、微小颗粒多余物的控制作用,保证推进剂在设计的流量密度和组元混合比下能在燃烧室中进行稳定燃烧。壳体是过滤器的关键零件,承担过滤网骨架的作用,其尺寸精度对推进剂的流量影响较大,决定了发动机燃烧的可靠性,因此针对现有的化铣和氩弧焊工艺无法准确保证尺寸精度及难以解决生产效率低下的问题,亟需开展激光切割和激光焊接替代工艺研究。

1 壳体结构及工艺流程对比分析

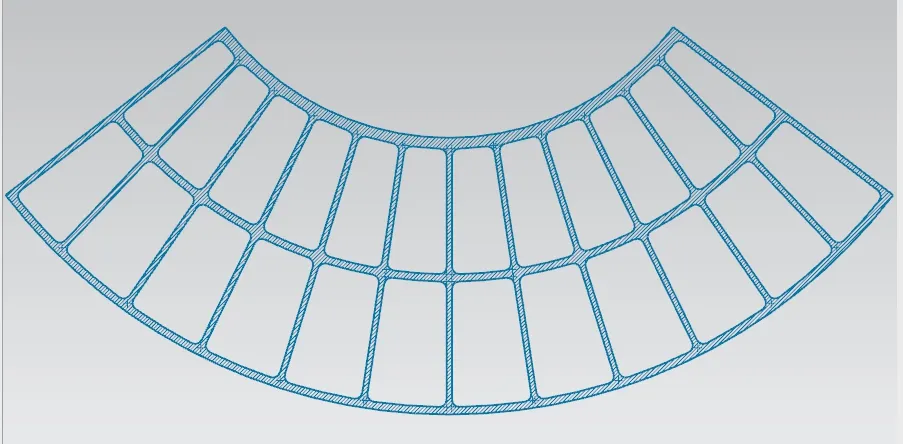

壳体作为过滤器中的主要零件之一(见图1),承担过滤器过滤网骨架的作用。材料为1Cr18Ni9Ti,δ2.5 mm。大端内径为Φ221 mm、小端内径为Φ110.5 mm,高度为181 mm,包含24个非均匀均布的扇形孔,分隔处有12条筋,其中11条宽度为3.4 mm,1条宽度为7 mm,其中7 mm的筋为对接纵焊缝所在部位,焊接纵缝按QJ 1842—95 II级标准执行。壳体原工艺流程与改进工艺对比见图2。

图1 过滤器壳体结构Fig.1 Structure of filter framework

2 工艺分析

2.1 化铣工艺

壳体属于薄壁零件,适合钣金成形,但卷曲成形后不适用机械加工,因此原工艺采用了化铣工艺。化铣即化学铣切,在整个零件的表面涂上防蚀层(涂胶),同时还要在防蚀层上根据加工需要,刻划出图形,将要加工的表面清晰、准确地暴露出来,并利用腐蚀液腐蚀溶解工件表面材料,实现工件的成形[11—15]。根据工件材料的不同调整腐蚀液的成分。

图2 壳体原工艺和改进加工流程对比(椭圆形的流程为改进或省去的流程)Fig.2 Comparison of original process and improved process flow (oval process is improved or omitted)

壳体材料为 1Cr18Ni9Ti不锈钢,耐蚀性很强,化铣需要使用以硝酸或盐酸为基础的王水腐蚀剂(如体积分数为20%的硝酸+体积分数为70%的盐酸或体积分数为 50%的盐酸+体积分数为 17%的硝酸+体积分数为 10%的硫酸),并配制活化剂。在化学铣切之前,必须进行彻底的预清洁处理。一般都需要有一次溶剂擦洗,一次溶剂除油或蒸汽除油,以及一次碱性溶液清洁处理。在化学铣切的加工过程中,腐蚀剂及蒸汽对人的健康均有危害性[14—16]。

此外为提高防蚀层与壳体的结合力,需要增加吹砂工序以提高工件表面粗糙度,但吹砂粉尘对人体有害;防蚀层的凝固时间长、刻画精度低、效率低;化铣精度随腐蚀厚度增加而急剧降低(见图3),且在边缘形成锋利锐边,打磨工作量巨大,且打磨表面粗糙度差。化学铣切由于以上局限性,在一定程度上限制了壳体批量生产。

图3 化铣原理、腐蚀过程及加工精度Fig.3 Principle of milling,corrosion process and machining accuracy

2.2 手工氩弧焊工艺

手工氩弧焊接热输入较大,存在较大热应力,需要热处理去除应力。同时为提高产品表面质量,改善热处理过程中的氧化,热处理前需要除油酸洗,热处理后需要酸洗去除氧化皮。

为避免焊接和热处理变形的影响,除后续校圆工序外,还需要在零件两端增加高度方向的加工余量,在校圆后加工去除。由于两端都留有加工余量,需要两次安装车切夹具加工。

2.3 壳体新加工工艺

2.3.1 激光切割工艺

壳体展开见图4,使用激光切割机精确加工零件展开料的内外轮廓(无余量),壳体内部异形孔对焊缝位置和筋宽尺寸一次数控加工而成,加工精度高(±0.1 mm)、周期短,效率大大提高。

图4 壳体展开Fig.4 Unfolded-drawing of filter framework

由于展开料已加工处的扇形孔不需要后续的吹砂、化铣工序,不存在锐边,打磨工序也得以取消。

2.3.2 激光焊接工艺

激光焊接属于高能束焊接,热影响区小,不需要进行热处理消除应力,也不会存在因热处理产生的氧化皮,酸洗工序因此也不需要。

卷筒后对缝处抛光去除毛刺后进行激光焊接。由于激光焊接变形量小,且无需热处理,因此展开料加工时可以不设置加工余量,后续车削只需要倒角,无需换刀,一次装卡即可完成加工。

2.4 新旧工艺加工效率及成本分析对比

在液氧煤油发动机研制生产过程中,壳体作为摇摆软管过滤器的主要零件,一直采用手工氩弧焊工艺进行产品的焊接。两端头加焊接试片,焊接完成后焊缝需要与基本金属平齐,焊缝在碾缝机上进行碾压,再手工打磨焊缝。由于手工氩弧焊能量密度小,零件变形大,残留内应力大,焊缝余高大,打磨工作量大,一件产品的焊接时间约为 25 min,生产效率较为低下。

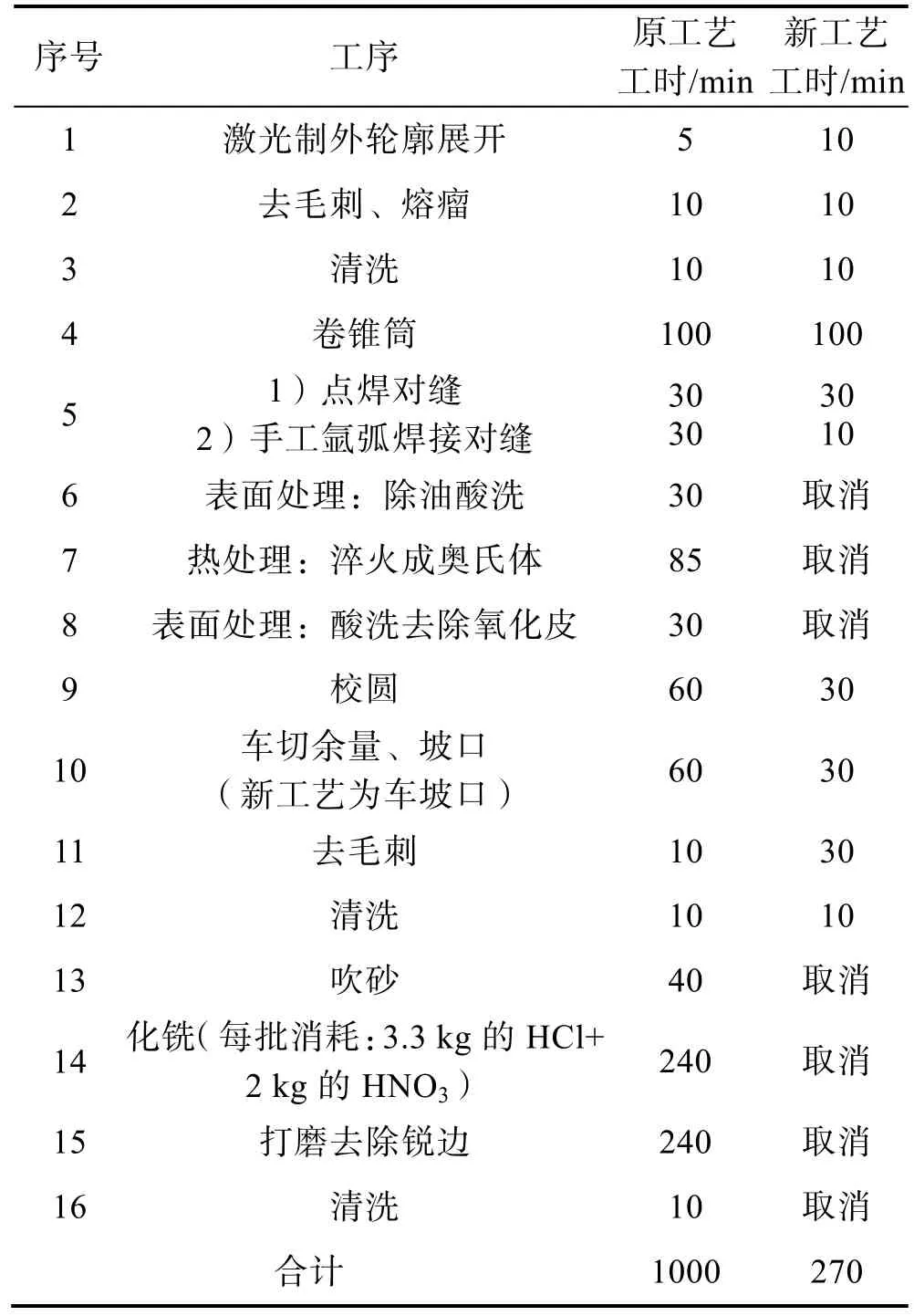

化学铣切加工的工时费及材料费,多半是由预清洁处理、涂覆防蚀层、腐蚀加工和清除防蚀层等4个阶段决定的。工艺改进后的工时成本分析见表1,实物对比见图6。

由表1可以看出,新工艺不仅缩短了工艺流程,而且提高了效率、降低了成本、节约了化学品耗材。每件产品的生产总时间仅为原工艺的30%。

表1 工艺改进前后成本及效率对比(按批量30件折算成单件工时)Tab.1 Comparison of cost and efficiency before and after process improvement(Converted to single piece work hours in batches of 30 pieces)

3 工艺参数

3.1 1Cr18Ni9Ti不锈钢激光焊接性试验

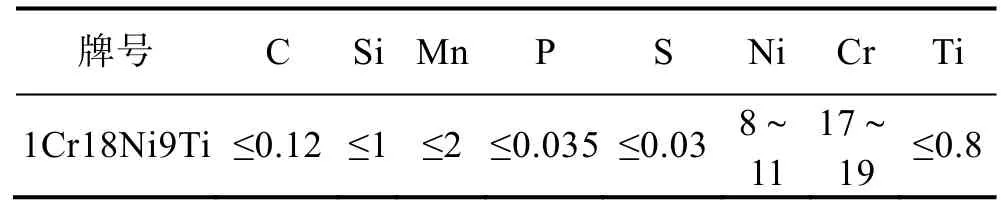

壳体所用材料是1Cr18Ni9Ti,材料化学成分见表2,开展壳体材料的激光焊接性试验。

表2 不锈钢1Cr18Ni9Ti化学成分(质量分数)Tab.2 Chemical composition of stainless steel 1Cr18Ni9Ti(mass fraction) %

为了验证 1Cr18Ni9Ti不锈钢激光焊工艺性,进行不锈钢试板激光焊试验。先进行不锈钢单板的焊接,获得2.5 mm厚不锈钢激光焊工艺参数范围,然后进行对接试板的焊接试验。按 GB/T 19866—2005进行激光焊接工艺评定。首先对对接试板焊缝进行X光探伤,要求焊缝质量满足QJ 972—86 II级焊缝标准,然后在焊缝稳定区域切取金相试样和拉伸试样,检测接头力学性能和焊缝形貌。

不锈钢试板激光焊接工艺参数见表3,在此焊接工艺参数下进行了2.5 mm不锈钢对接试板的激光焊接。不锈钢对接试板激光焊焊缝成形见图5,焊缝正面及背面均为银白色,未出现表面气孔、裂纹、咬边、焊瘤等表面焊接缺陷,满足 Q/RJ 71—2000和 QJ 1842—95 II级标准要求。

表3 不锈钢试板激光焊接工艺参数Tab.3 Laser welding parameters of stainless steel test plate

图5 1Cr18Ni9Ti激光焊接焊缝成形Fig.5 Morphology of laser weld seam of 1Cr18Ni9Ti

焊缝检测结果见图6,焊缝X光探伤,确认不存在气孔和裂纹缺陷,焊缝质量满足设计文件技术要求和QJ 972—86 I级、QJ 1842—95 II级焊缝要求,焊缝质量合格。按GB 2651—89标准,在焊缝稳定区域切取拉伸试样,检测接头力学性能。接头抗拉强度为580 MPa和590 MPa,接头强度大于母材强度的90%,满足I级焊缝要求,断裂发生在热影响区处,断裂类型为塑性断裂,从断口形貌可以看出,断裂前材料存在较为明显的颈缩。由图6可知,焊缝形貌为上宽下窄的柱形,未存在微观缺陷。

通过 2.5 mm厚不锈钢试板激光焊试验可以看出,2.5 mm厚1Cr18Ni9Ti不锈钢激光焊接性极好,选用合理的焊接工艺参数,可以获得无缺陷高强度的焊接接头,接头质量满足技术条件要求和激光焊接标准要求。

3.2 产品的试生产

激光切割设备采用 Trumpf公司激光冲裁复合加工中心TC600L。激光系统由激光器、激光传输系统、控制系统、运动系统、传感与检测系统组成。激光器为CO2气体脉冲式激光器,光束横截面上光强分布接近高斯分布,具有极好的光束质量。

基于试板焊接试验和产品模拟件的焊接,进行壳体产品的激光焊接试生产,激光切割工艺参数见表4。

图6 焊缝检测结果Fig.6 Test result of weld seam

表4 激光切割工艺参数Tab.4 Technological parameter of laser cutting

焊接后产品各尺寸均检验合格,尺寸见图7和表5,激光焊缝状态见图8,原工艺和新工艺的扇形孔表面状态对比见图9。

图7 产品需检测的尺寸Fig.7 Dimensions of products to be tested

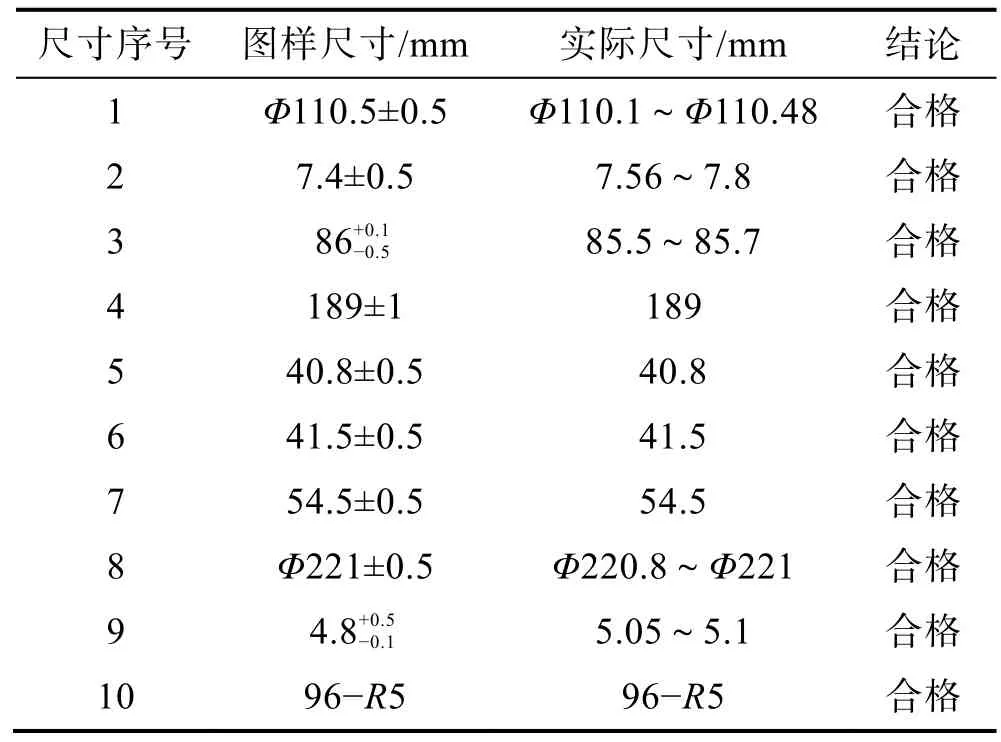

表5 试生产壳体实测尺寸Tab.5 Measured dimensions of trial production frameworks

图8 激光焊接加工的壳体Fig.8 Laser-welded framework

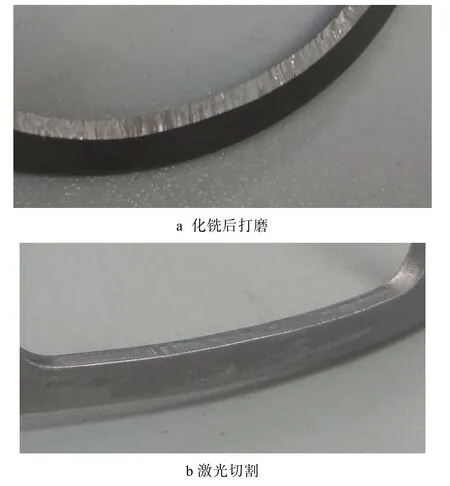

图9 化铣后打磨边缘质量与激光一次切割边缘质量比较Fig.9 Comparison of polishing quality after chemical milling with laser cutting

4 结论

激光切割、激光焊属于高能束焊接范畴,激光焊采用高能激光束作为热源,具有接头强度高焊接变形小等优点。通过不锈钢激光焊接性试验、模拟件激光焊接试验和壳体产品的试生产,可得出以下结论。

1)壳体模拟试验件激光焊接试验确定了焊缝最佳工艺参数及焊缝形貌。对激光焊接的壳体试验件进行了X光检测和剖切检查,满足QJ 1842—95 II级焊接标准要求。

2)壳体模拟试验件激光焊焊接接头性能强度均大于母材强度的90%,满足QJ 1842—95 II级焊接标准要求,断裂发生在母材上或热影响区。

3)壳体的新工艺试生产,焊接过程稳定可靠,焊接工艺稳定可行。焊缝质量满足现有技术要求。

4)由于激光焊在大气环境下进行,产品的焊接时间缩短至5 min以内,相比手工氩弧焊接,产品的焊接加工效率提升 2倍以上。新工艺减少了化铣工序,不仅缩短了工艺流程,而且提高了效率、降低了成本,每件产品的生产总时间仅为原工艺的30%。