芳纶纤维复合材料高速钻削刀具磨损机理研究

2018-11-23禹杰林有希范宜鹏

禹杰,林有希,范宜鹏

(福州大学 a.机电工程实践中心;b.机械工程及自动化学院,福州 350116)

芳纶纤维复合材料(AFRP)是一种新型高科技特种复合材料,具有高强度、高模量以及优越的抗冲击性能等优点[1—4],因此,在航空航天、汽车、船舶制造和军工装甲防护等领域具有广阔的运用前景[5—7]。由于芳纶纤维的结构具有各向异性、非均匀性、高韧性及导热性差等[8—9]特点,导致AFRP材料在钻削加工时的切削力增大,切削热升高,加剧了刀具的磨损,恶化了钻削环境与性能,对孔质量与完整性产生了显著的影响[10]。

目前,国内外对AFRP钻削过程刀具磨损机理的研究越来越多。A.N.Shuaib等[11]采用TiN涂层刀具对芳纶纤维复合材料进行钻削试验,分析了后刀面的磨损规律,得出刀具磨损的复杂磨损机理,且分3个区域探讨了刀具失效形式。D.Iliescu等[12]对纤维复合材料进行钻削试验,研究表明刀具磨损量与切削速度vc成线性正比关系。普通刀具的磨损量与加工孔的个数成幂指数关系,而涂层刀具磨损在涂层未脱落之前先是呈线性关系,涂层脱落后则是遵循普通刀具的磨损规律。Konig等[13]认为刀具磨损程度与纤维的类型、纤维方向角和体积分数有显著关系。刀具磨损表现为切削刃钝圆半径变大、刀尖崩裂及刀刃磨损,刀尖圆弧半径磨损影响程度与钻削深度成正比。复合材料加工中刀具的磨损将直接影响刀具寿命和材料的加工质量,因此,研究芳纶纤维复合材料钻削过程中的刀具磨损机理,对改善工件表面质量,提高加工效率与降低成本具有很重要的意义。

现有对刀具磨损机理的研究主要集中于常规钻削方式下,而很少有涉及高速钻削状态下,且对磨损机理缺乏更深入的分析。文中采用TiAlN涂层刀具对芳纶纤维复合材料进行高速钻削试验,分析了刀具磨损规律,并对刀具磨损微观形貌进行观测,深入研究了刀具的失效形式与磨损机理,推动了高速钻削技术在复合材料中的应用,并为钻削刀具的选用及性能优化提供理论与试验依据。

1 试验

试样材料为日本帝人生产的黑色平纹芳纶纤维增强环氧树脂基复合层压板,板材厚度为4 mm,共12层。采用数控雕铣机SXDK6050D对AFRP板材进行高速钻削试验,通过前期试验总结,选取合适的切削参数,其中主轴转速n=15 000 r/min,每转进给量f=0.15 mm。试验选用TiCN涂层的超细微碳化钨晶粒麻花钻,试验中,钻孔个数每达到 30,采用超声清洗机清洗刀具表面附着的切屑粉末,避免影响检测结果。然后采用Leica M205FA体式显微镜测量刀具后刀面的磨损量 VB值,借助场发射扫描电镜 Nova NanoSEM 230对刀具磨损微观形貌进行观测,并使用能谱分析对刀具后刀面磨损处化学成分进行分析。

2 结果与分析

2.1 刀具磨损规律

TiAlN涂层刀具后刀面磨损量随钻孔个数的变化曲线见图1,可知,刀具磨损主要分为3个不同阶段:初期磨损阶段、稳正常磨损阶段、急剧磨损阶段。在初期磨损阶段,TiAlN涂层刀具的磨损率较大,由于新刀刃较为锋利,与工件接触面积较小而形成高载荷摩擦学系统,产生较高的接触应力,接触点粘着磨损严重[14]。当钻孔个数为90时,刀具后刀面磨损值VB为0.176 mm。在正常磨损阶段,刀具后刀面VB值缓慢上升,刀具切削处于相对稳定的状态。此时切削刃锋利度下降,但与对偶表面的接触面积增大,接触应力下降,同时TiAlN涂层具有较高的热导率以及硬度,加强了刀具的切削性能,因此刀具的磨损速率较小。当钻孔个数为270时,刀具后刀面磨损值VB为 0.276 mm。急剧磨损阶段,切削刃被磨钝且出现不同程度的剥落、崩刃等缺陷,刀具的加工性能严重下降,加工过程的切削力增大与切削热上升,恶化刀具加工条件,加剧刀具的磨损。此时刀具的磨损速率较大,并在加工过程中产生激烈的噪声和难闻的纤维烧焦的气味,刀体上还粘着烧焦的纤维和树脂材料。当钻孔个数达到300时,刀具磨损量超过了磨钝标准VB值0.3 mm。

图1 后刀面磨损规律Fig.1 Wear law of tool flank face

2.2 刀具磨损机理

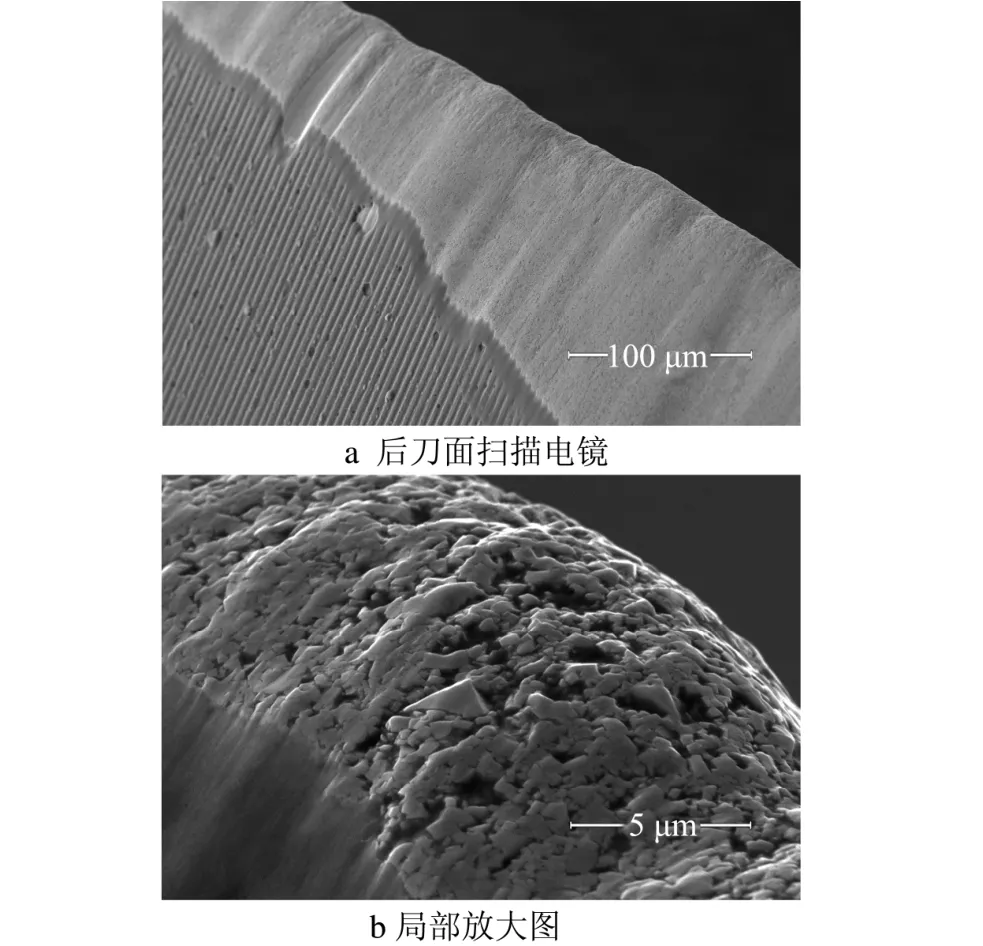

2.2.1 涂层磨损

TiAlN涂层刀具后刀面磨损区域的 SEM及能谱分析见图2,通过观察后刀面不同区域的元素含量的变化,可知涂层材料先从切削刃磨损脱落,然后磨损带逐渐往后刀面扩张。其中,磨损区域主要的元素是W和Co元素,为刀具基体的元素成分,还发现部分的 O元素,说明有发生氧化磨损。未磨损区域主要的元素为Ti,N,Al,C和O元素,其中Ti,N,Al元素主要来源于刀具涂层,说明涂层完全覆盖了刀具基体。C和O元素为工件材料,表明工件切屑粘附在刀具表面。在钻削过程中,芳纶纤维复合材料中芳纶纤维硬度较高,在已加工表面的弹性回复作用下,芳纶纤维对刀具后刀面发生摩擦磨损作用。同时,切屑中的芳纶纤维磨粒对后刀面形成磨粒磨损,导致后刀面涂层材料疲劳破坏,造成涂层的剥落或者脆裂。

图2 涂层磨损及能谱分析Fig.2 Analysis on coating wear and energy spectrum

2.2.2 磨粒磨损

刀具与复合材料在摩擦剪切过程中,在两者接触界面滚动的硬质颗粒,如纤维颗粒、涂层颗粒等,会形成三体磨粒磨损,对后刀面产生极高的接触应力,易压入后刀面而产生压痕,形成凹坑或裂纹。为后刀面切削刃微观形貌见图3,可知,刀具后刀面由磨粒磨损造成许多凹坑和较大的划痕。加工过程中,当磨粒沿刀具切线方向运动时,两者之间产生接触应力,此时刀具表面出现微小的犁沟状的划痕。如果磨粒运动方向恰好正对刀具表面,此时磨粒与刀具表面之间发生挤压碰撞,产生较大的压应力。除此之外,硬质磨粒向前推动的作用,必然使刀具基体材料发生退让现象。基体材料被这些硬质磨粒推到两侧和前方,在这个过程中这些基体材料产生塑性变形。由于晶粒之间存在粘结力作用,刀具表面基体材料并没有脱离母体,而是堆挤在磨粒划过的沟槽两侧,最终在刀具表面磨出较深的沟槽。

图3 后刀面切削刃微观形貌Fig.3 Microscopic morphology of tool flank face

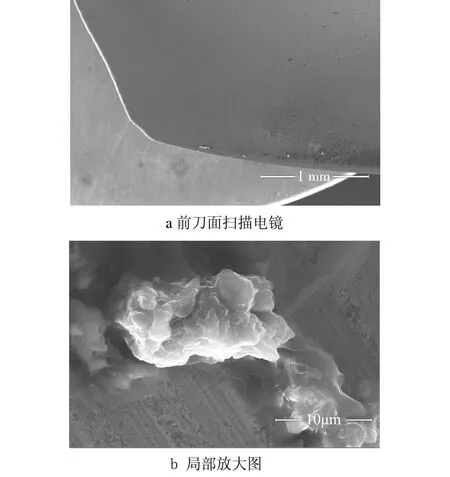

2.2.3 粘结磨损

粘结磨损主要发生在刀具的前后刀面,由于后刀面磨损严重,生成的粘结物易被磨损剥落,而前刀面磨损较小可以直接观察到。前刀面粘结物扫描电镜见图4,粘结物能谱分析见图5,可知粘结物的主要成分由C和O元素构成,两种元素质量分数达到70.87%和 23.68%,还有一些微量的刀具基体材料元素,说明粘结物主要是复合材料的切屑构成。粘结物生成的主要原因有两方面:一方面是由于切屑受机械载荷的作用,切屑与前刀面不断发生碰撞,微小切屑容易镶嵌在刀具表面固化形成粘结物;另一方面,断屑沿刀具前刀面排出,与刀面表面产生剧烈的摩擦,在一定应力和温度场的条件下两者之间产生相互的粘着力。在粘着力作用下切屑粘结在刀具基体材料晶粒缝隙之间形成,有的则是粘结在涂层脱落的凹坑处,最终表现出大小不一的岛链式粘结物。粘结物在刀面表层发生剪切断裂和撕裂作用,使刀具涂层以及刀具基体材料随粘结物一起脱落,如此循环过程,最终造成前刀面粘结磨损。粘结物的产生降低断屑排出的效率,加大断屑与刀具的摩擦作用,使刀具前刀面螺旋槽的温度上升,使刀具切削性能下降。

图4 前刀面粘结物SEMFig.4 SEM of adhesive object on tool rake face

图5 粘结物能谱分析Fig.5 Analysis on energy spectrum of adhesive object

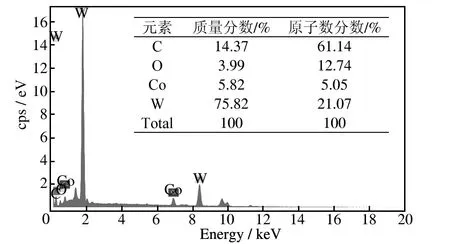

2.2.4 氧化磨损

在高速钻削过程中,刀具与工件材料之间产生剧烈摩擦作用,当温度达到一定条件时,刀具基体材料容易与空气中的氧元素发生氧化反应形成若干层氧化膜,如Al2O3,CoO,WO3等。这些氧化膜极容易在钻削过程中不断被磨去,使刀具基体材料的损耗形成氧化磨损。

TiAlN涂层刀具后面磨损区能谱见图6,其中O元素的质量分数为3.99%,说明发生了氧化磨损。在涂层未被磨去时,TiAlN涂层材料中的 Al元素,容易发生氧化反应形成致密的氧化膜Al2O3。这种氧化物阻碍了氧化磨损的速度,对刀具表面有一定的保护作用。当涂层被磨去,刀具基体材料裸露在空气中,切削热逐渐积累达到温度 300 ℃左右,基体粘结剂Co元素开始发生氧化反应而被氧化成CoO和CoO4。这些氧化物较软,在剧烈的机械冲击下,易剥落而形成凹坑。基体材料WC的氧化温度为460 ℃[15],而钻削温度较难达到WC氧化温度,WC发生氧化反应的效果不明显。

图6 刀具后刀面磨损区域能谱Fig.6 Analysis on energy spectrum of wear area on flank face

3 结论

采用TiAlN涂层刀具对AFRP材料进行高速钻削试验,分析了刀具磨损随孔加工个数的变化规律,并对刀具磨损微观形貌进行分析,深入研究了刀具磨损的机理。得出以下结论。

1)刀具磨损主要有3个阶段:初期磨损阶段、稳定磨损阶段、急剧磨损阶段,各阶段磨损速率各不相同,稳定磨损阶段为最小,急剧磨损阶段为最大。

2)涂层刀具的失效形式为涂层与基体材料剥落以及后刀面磨损,磨粒磨损为主要的磨损形式,同时伴随着不同程度的粘结磨损和氧化磨损,使后刀面形成诸多凹坑和划痕。