汽车轮辋用钢搅拌摩擦焊接头组织及力学性能

2018-11-23

(南昌航空大学 焊接工程系,南昌 330063)

国内汽车轮辋主要采用闪光对焊进行焊接加工,闪光对焊在焊接钢板时,熔合区容易产生魏氏体组织,并且会导致焊缝出现未熔合等缺陷[1—3]。这些问题会造成轮辋在后续的扩口、滚型、扩张等工序中产生裂纹,致使轮辋报废,增加了汽车轮辋用钢的浪费以及加工制造成本[4—5]。江铃汽车轮辋采用闪光对焊技术,发现一次焊接合格率较低,研究发现失效轮辋中裂纹一般出现在闪光对焊的焊缝及焊缝周围[6]。搅拌摩擦焊技术(Friction stir welding,FSW)是英国焊接研究所(TWI)于 1991年发明的一项新型固相连接技术[7],具有能一次完成较长焊缝、功效高、能耗低、焊接接头热影响区(HAZ)显微组织变化小、焊接工件不易变形、残余应力比较低、不需要添加焊丝等独特优点[8—9]。闪光对焊焊接工艺与搅拌摩擦焊焊接工艺相比,闪光对焊焊接工艺能源利用率较低[10],并且对环境有一定污染,而搅拌摩擦焊焊接工艺无污染、无烟尘、无辐射,且能源利用率较高,能弥补闪光对焊焊接工艺的不足,实现绿色工业具有潜在价值[11—12]。近年来,FSW在铝、镁及其合金等有色轻金属的焊接加工中有了成熟的应用,对于钢的搅拌摩擦焊有一定的研究基础[13—16]。文中探索研究江铃汽车钢圈轮辋钢 B380CL搅拌摩擦焊的可能性,为后续搅拌摩擦焊在钢圈轮辋的焊接推广提供理论依据。

1 试验条件及方法

试验材料为江铃提供的汽车轮辋用钢,牌号为B380CL(宝钢汽车车轮用热轧板),企业标准为Q-BQB 310—2009汽车结构用热连轧钢板及钢带,符合汽车行业标准YBT 4151—2006汽车车轮用热轧板和钢带。试验材料尺寸为215 mm×70 mm×4.5 mm,其化学成分见表1。

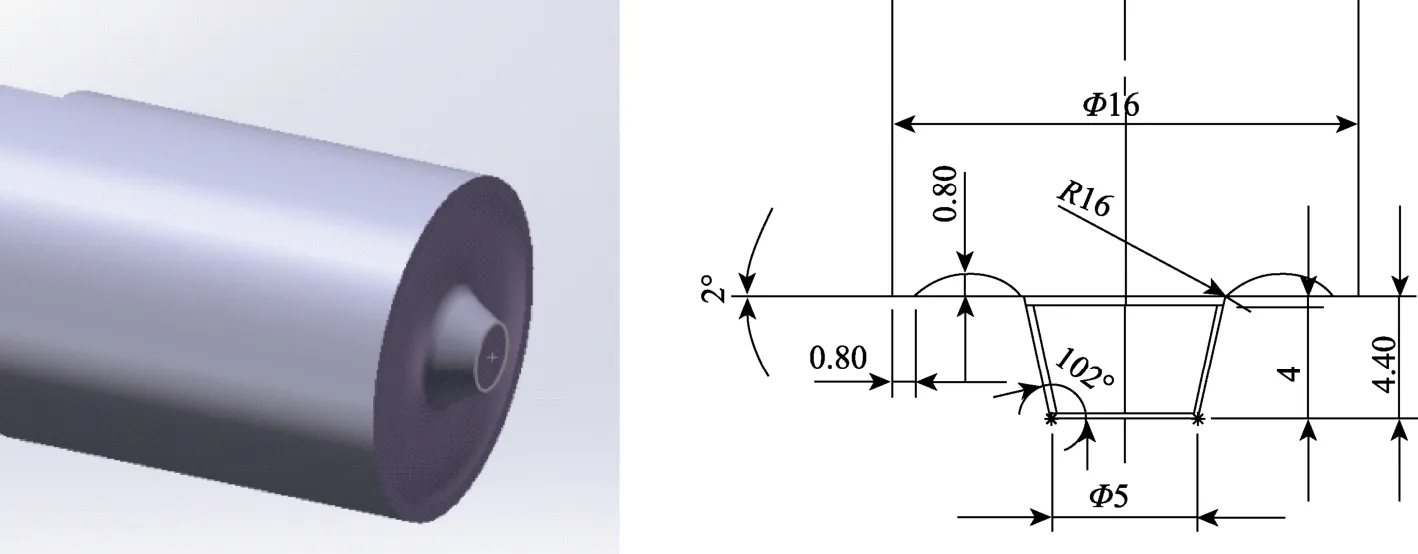

试验设备采用X53K铣床改造的搅拌摩擦焊机,具有易于操作、可控性好、焊接精度高等优点。B380CL具有较高的强度和硬度,为了保护搅拌针,焊前在试样起焊位置开设预置通孔。用丙酮清洗机械加工完毕的待焊工件,晾干备用。根据板厚度为4.5 mm,搅拌针长度设计为4.0 mm,锥台螺纹,材料选用钨铼合金,具有良好的热强性和热稳定性。搅拌头形貌及尺寸见图1,轴肩直径为 16 mm,轴肩深度为0.8 mm,搅拌头根部直径为5 mm,端部直径为7 mm。

表1 试验材料化学成分(质量分数)Tab.1 Chemical composition of test material(mass fraction) %

图1 搅拌头形状及尺寸Fig.1 Shape and the size of tool

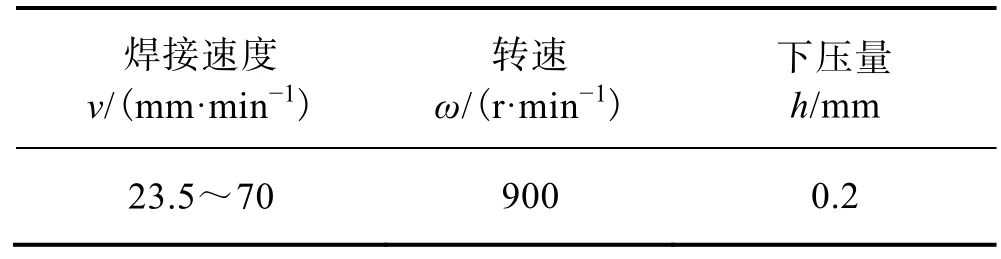

采用氩气氛围保护装置,设定搅拌头倾斜角度为2°,下压量为 0.2 mm。根据王希靖[17]等的研究,选用YG8硬质合金作为搅拌头材料进行Q235低碳钢的搅拌摩擦焊焊接工艺参数,因此,采用钨铼合金搅拌头,参照表2焊接参数进行预焊接试验。

在旋转速度为 900 r/min,焊接速度v1=37 mm/min,v2=47.5 mm/min,v3=60 mm/min的条件下获得不同的焊接接头,沿横截面截取试样,试样进行拉伸试验、微观金相组织分析、硬度测试。采用金相显微镜观察、分析和研究金属材料的金相显微组织,步骤为镶样、打磨抛光、腐蚀、观察,按照HNO3∶CH3CH2OH=4∶96的体积比制备腐蚀液,擦拭4 s。采用401MVD数量显微硬度计测试焊缝显微硬度的分布。显微硬度计参数:加载载荷为300 N,加压时间为 10 s,测量间距为 0.5 mm。在WDW-500型微机控制电子万能试验机上测试焊接接头的强度。

表2 焊接参数Tab.2 Welding parameters

2 结果分析

2.1 工艺参数对焊缝成形的影响

搅拌头旋转速度为950 r/min时,焊接速度分别为v1=37 mm/min,v2=47.5 mm/min,v3=60 mm/min的焊缝见图2,宏观焊缝见图2a,可以得知不同焊接速度均能获得焊接接头,当焊接速度为v2=47.5 mm/min时,获得的焊缝宏观成形较好,月牙形更细腻均匀。

搅拌摩擦产生大量热,轴肩下金属塑化,随着搅拌针的旋转搅拌作用,两边金属在塑性状态下产生结合。焊接速度为37.5 mm/min时较低,产生的热量较大,根据图2a中v1所示形貌推测,金属与搅拌针之间产生粘着摩擦,焊缝成形比较生硬、粗糙。如图2a中v2所示,焊接速度v2=47.5 mm/min,产生的热量降低,塑性金属与搅拌针之间由粘着摩擦变为滑动摩擦,焊缝成形良好,且月牙纹清晰细腻均匀。焊接速度增加到v3=60 mm/min,如图2a中v3所示,搅拌头的旋转速度不变,焊接速度增大,实质上是减小能量输入,虽然这段焊缝前部分成形较好,但由于后续热量输入不足以让金属塑化,搅拌针前进受到巨大阻力,致使搅拌针不足以承受强大阻力而断裂,并且此段焊缝成形明显较差。

搅拌头旋转速度为 950 r/min,焊接速度分别为v1=37.5 mm/min,v2=47.5 mm/min,v3=60 mm/min 时获得FSW接头,采用X-Ray无损探伤,探伤结果见图2b。焊接速度为v1=37.5 mm/min,v2=47.5 mm/min时,焊缝明显无缺陷。X-Ray无损探伤结果显示,搅拌针行走路径边缘与前进边和返回边边缘有微亮的痕迹。对比v1=37 mm/min,v2=47.5 mm/min焊接速度下的焊缝X-Ray结果,发现v2=47.5 mm/min的焊缝比v1=37.5 mm/min的焊缝亮,v1=37.5 mm/min的焊接接头明显比v2=47.5 mm/min的焊接接头暗,v2=47.5 mm/min的搅拌针行走的路径亮且均匀。

图2 接头宏观形貌及X-Ray探伤结果Fig.2 Macro-structure and result of X-Ray inspection of joint

江铃汽车V362钢圈轮辋用钢B380CL钢板焊前微观组织见图3a,为试样沿平行于轧制方向的微观组织。B380CL钢为亚共析钢,金相组织主要由铁素体和细小的粒状珠光体组成,铁素体呈等轴晶分布,颗粒状珠光体弥散分布在粗大的铁素体晶粒中。

搅拌头旋转速度为950 r/min,焊接速度v1=37.5 mm/min时获得的接头微观组织见图3b—d,其中,图3b为接头热力影响区微观组织,与图3a相比,微观组织呈等轴晶状态,而母材区晶粒较粗、较长。从图3b可以看出,晶粒较细小,产生这种现象的原因是搅拌摩擦焊的热量对靠近母材侧极窄的区域内晶粒造成影响,该影响类似热处理中的正火对晶粒的影响。

搅拌摩擦焊的热影响区较明显,如图3c所示,随着温度梯度的变化,在温度较高的位置,晶粒明显粗化长大;而温度较低的位置,晶粒来不及长大粗化,而保持原来形态。粗大组织由块状铁素体和片状铁素体交织分布,并且中间夹杂着片状珠光体。焊核区集中FSW极大部分热量,并且旋转的搅拌针对组织有一定的搅拌作用,晶粒的形状不规则,且较粗大。

搅拌头旋转速度为950 r/min,焊接速度v2=47.5 mm/min时获得的接头微观组织见图4。其中,图4a为母材组织,图4b为热力影响区微观组织,沿垂直母材轧制方向,图4c为热影响区,热影响区组织较热力影响区组织粗大,以块状铁素体与少量珠光体组织构成,对比v1速度下的焊接热影响区可明显发现,v2速度下的焊接热影响区组织较细小、较均匀。比较焊核区组织,v1与v2下的组织相差不大,晶粒的形状不规则,较粗大。图4a中母材区晶粒呈细小等轴晶,黑色珠光体颗粒弥散分布其中,而随着温度梯度的增加,组织逐渐变粗大,如图4c中热影响区所示,越靠近焊核区,晶粒粗化越严重。

2.2 工艺参数对接头抗拉强度的影响

JMCV362钢圈轮辋用钢为B380CL(热轧板),采用WDW-50微机控制电子万能试验机对 3个原材料试样进行拉伸试验。钢B380CL具有较好的塑性,拉伸伸长明显,具有显著的屈服现象,母材试样1#,2#,3#的加载载荷峰值分别为11.31,11.39,11.45 kN,经计算,试样 1#,2#,3#的抗拉强度为 377,379,381.7 MPa,平均抗拉强度为379 MPa。与厂商提供的抗拉强度380 MPa级参数相比,差别很小。

图3 v1微观组织Fig.3 Micro-structure ofv1

图4 v2微观组织Fig.4 Micro-structure ofv2

与母材试样抗拉强度进行对比的是经搅拌摩擦焊焊接接头试样。在焊接参数为搅拌头旋转速度950 r/min,焊接速度v1=37.5 mm/min,v2=47.5 mm/min条件下,对获得的FSW焊接接头进行拉伸试验,拉伸试样尺寸按照原材料拉伸试样尺寸,为避免出现偶然误差,每组焊接参数焊接的接头加工3个试样,分别将焊接速度v1=37.5 mm/min的焊接接头拉伸试样记为 A组,编号为 A1,A2,A3;焊接速度v2=47.5 mm/min的焊接接头拉伸试样记为B组,编号为B1,B2,B3,然后进行拉伸。

采用引伸计对拉伸试样进行精准记录。试样拉伸断裂后的试样宏观对比见图5,其中A组试样断裂均发生在焊缝区,B组试样断裂均发生在母材,并且 B组试样的伸长率均大于A组试样。从图5的试样拉伸载荷-位移曲线可以看出,A,B两组试样均有显著的屈服现象,且两组试样的屈服现象均产生于加载8.5 kN左右,A组试样加载峰值达到 10.2 kN,抗拉强度为340 MPa,达到母材的89.5%,B组试样加载峰值达到11.42 kN,抗拉强度高于母材抗拉强度;而A组试样的形变为3.97,3.72,3.82 mm,平均伸长率为7.7%;B组试样的形变为8.04,7.85,7.02 mm,平均伸长率为15.3%。B组试样平均伸长率接近A组试样的2倍。

图5 接头载荷-位移曲线Fig.5 Load-displacement curve of joint

在搅拌头转速不变的情况下,焊接速度的变化实质上是能量的改变。A,B两组试样的抗拉强度和伸长率的差异是由于焊接速度的改变导致焊接的能量改变,进而产生接头性能的差异。A组焊接速度v1=37.5 mm/min,低于B组焊接速度v2=47.5 mm/min,A组的热量输入大于B组的热量输入,焊缝金属温度A组显然高于B组,在冷却过程中,A组更加容易形成粗大组织导致组织变脆,致使焊缝抗拉强度和伸长率降低。

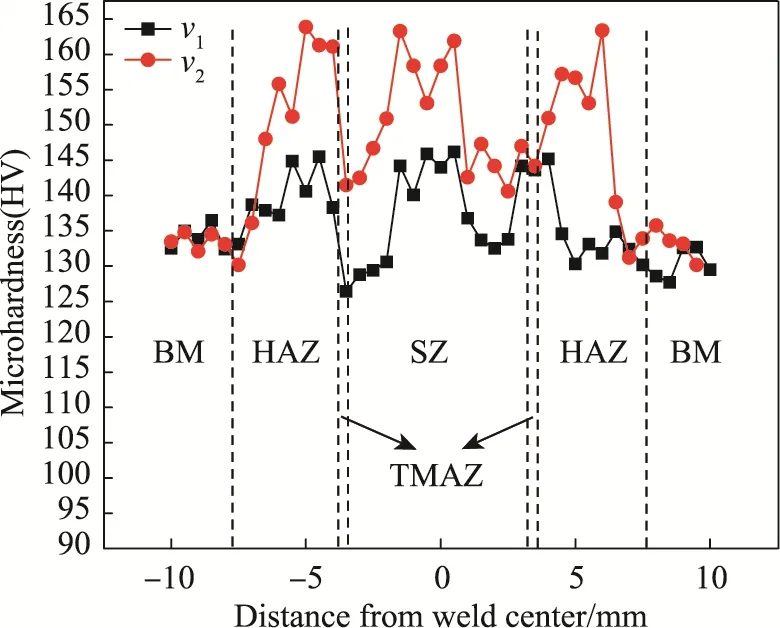

2.3 工艺参数对接头硬度的影响

在搅拌头旋转速度为 950 r/min,焊接速度v1=37.5 mm/min的条件下进行焊缝组织硬度试验,结果表明焊缝区、热影响区、母材区的硬度分别在HV145,HV129,HV130左右,硬度分布见图6。热力影响区组织的硬度较母材高,与其晶粒细小、均匀有关。而焊接速度v2=47.5 mm/min时,焊缝组织硬度试验表明,焊缝区、热影响区、母材区的硬度分别在HV155,HV145,HV130左右。明显看出,v1焊接接头各区域组织的硬度都比v2焊接接头低。两个不同焊接速度下的接头组织硬度有一定差异,产生这一现象的原因跟热输入有关。当焊接速度v2=47.5 mm/min时,热影响区组织粗化没有v1的热影响区粗化明显,故组织硬度较高。

图6 硬度分布Fig.6 Hardness distribution

3 结论

1)搅拌头旋转速度为 950 r/min,焊接速度v1=37.5 mm/min,v2=47.5 mm/min,v2=60 mm/min时,均能形成焊接接头,其中焊接速度v2=47.5 mm/min为较佳焊接参数。

2)搅拌头旋转速度为 950 r/min,焊接速度为v2=47.5 mm/min时,能获得宏观成形良好的焊缝,微观组织为铁素体和珠光体,经X-Ray探伤检测无缺陷。

3)焊接接头力学性能与热量输入有关。焊接速度v2=47.5 mm/min获得接头的抗拉强度超过母材,伸长率较高,达到母材的15.3%,但接头微观组织硬度较高。