模拟参数对橡皮成形TB5钛合金凸弯边起皱模拟的影响

2018-11-23孙永娜吴国清万敏吴向东

孙永娜,吴国清,万敏,吴向东

(1.中国航空发动机研究院,北京 101304;2.北京航空航天大学,北京 100191)

板料成形过程中常遇到的起皱问题会影响到零件的最终质量,尤其是高强度材料的应用导致板料成形过程中的起皱现象更加明显[1]。TB5钛合金(Ti-15V-3Cr-3Sn-3Al,Ti-15-3),是一种高强亚稳β型钛合金,具有优良的冷成形性能,可在室温下成形中等复杂的钣金零件,并可通过时效处理达到较高强度[2—4]。由于TB5钛合金固有的低塑性、高变形抗力、易发生回弹和失稳起皱等特点,采用冷成形制造复杂形状的构件时有较大的困难。目前,对高强钛合金TB5成形的研究还处于起步阶段[5]。

近年来,有限元模拟技术(FEM)被用于板料成形的起皱、破裂以及表面质量问题等的控制和分析,然而,由于起皱的有限元模拟涉及到不稳定性、折叠以及边界条件等非常复杂的问题,因此有限元模型建立方式的差别会对起皱模拟结果产生很大影响,即使几何模型和材料模型都相同,但由于操作设置造成的起皱结果也有很大的不同[6]。尽管对有限元模拟起皱的单个影响因素的研究已经很多,但尚未对起皱结果的影响进行全面定量分析研究[7—9],因此,模拟参数对起皱模拟结果的全面分析势在必行。

飞机中的翼肋、隔框等零件,多采用橡皮成形工艺来成形[10]。橡皮成形利用橡皮做半模,将金属板料按照刚性凸模逐渐包覆,或按照刚性凹模充填实现零件制造的成形方法,具有效率高、工装成本低、保护零件表面质量及绿色环保等优点[10—11]。

橡皮成形包含的3种基本弯边形式,分别为凸弯边、凹弯边和直弯边。由于板料的初始长度大于弯边成形过程中任一时刻的凸缘长度及弯边成形后零件的轮廓长度,因此在凸缘弯曲变形的同时,板内圆周方向因材料收缩而产生压应力,当压应力达到临界应力时,便发生失稳起皱[12]。

到目前为止,针对凸弯边起皱的研究主要集中在模具和板料的几何结构及铝合金板料的材料方面[13—14],而对钛合金起皱的研究还较少。文中基于正交试验设计,对橡皮成形 TB5钛合金室温下的凸弯边起皱进行了有限元分析和试验研究,对皱进行了量化分析,并对影响凸弯边起皱的模拟因素进行了全面研究。

1 皱的定量试验

1.1 皱的量化

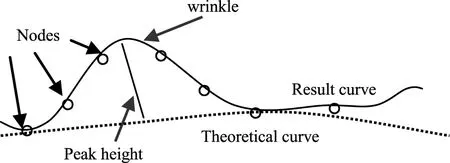

在凸弯边成形过程中,起皱是阻碍成形的最严重问题,因此建立皱纹的评定标准非常重要。由于凸弯边边缘处的压应力最大[12],因此定义凸弯边边缘处皱纹的最高处到理论外形的高度,即峰高为皱纹的衡量标准(见图1)。当一个弯边有几个不同的皱纹时,定义皱纹高度中的最大值为考察对象。

图1 皱纹示意Fig.1 Diagram of wrinkling

在有限元模拟的后处理结果中,可以测量节点的空间位置(见图1)。沿着皱纹定义路径,提取出一系列点的坐标,并把这些测量结果输入 MATLAB,对输入网格的节点坐标进行计算,从而获得从皱纹到理想曲面的最大高度。模拟结果和实际结果采用统一的零件放置方式,即凸弯边与水平面垂直放置,顶面与水平面平行,对皱纹从左到右依次标记为皱纹1,2,3。

1.2 试验

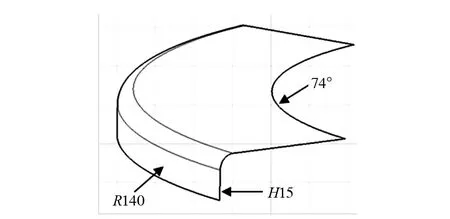

由于弯边高度越大起皱现象越明显,本研究设计零件的弯边高度较大。零件几何尺寸为:凸弯边半径为140 mm,弯边高度为15 mm,弯曲角为90°,周向角为74°(见图2)。

图2 零件示意Fig.2 Diagram of part

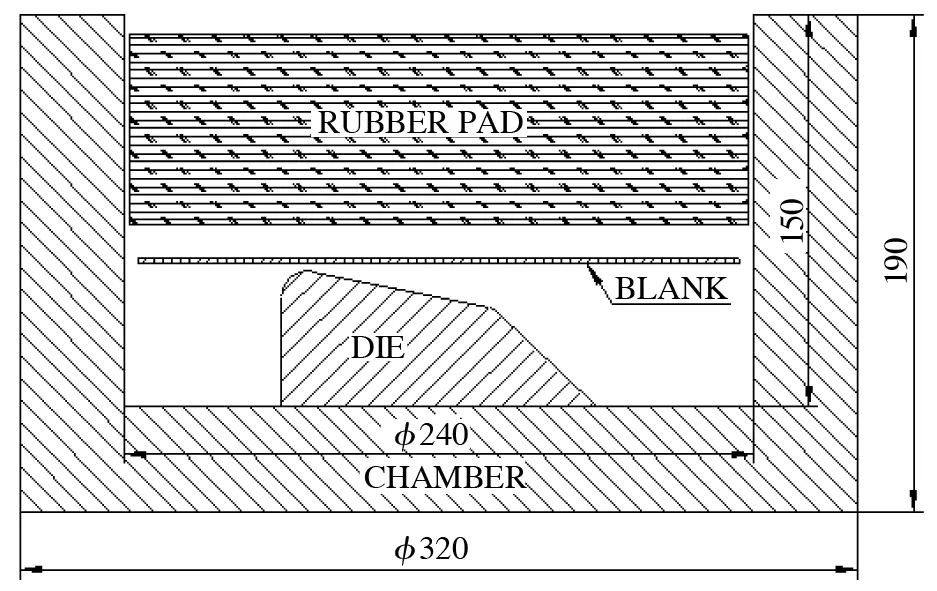

试验在北航研究中心的单动压力机YD28Q-550Q上进行。该压力机最大压力为5500 kN,采用可编程控制器(PLC)伺服控制系统。该压力机可以通过控制冲头的速度从而调节施加在橡皮上的压力。基于该压力机和试验中所需相关模具、工装,建立起适合橡皮成形的工艺试验环境。所用的橡皮容框直径为240 mm,高为100 mm,最大工作压力可达100 MPa。

对1.2mm厚的TB5钛合金板材进行研究。根据几何零件设计模具和板料展开尺寸,选取板料初始半径为155 mm。试验装置示意见图3。

图3 试验装置示意Fig.3 Diagram of experimental model

为减小成形过程的摩擦,在试验开始前,对板料和凸模进行清洗并涂上润滑油。试验采用与有限元模拟中相同的模具几何结构。试验开始前,工作台和橡皮容框固定,将凸模放置在容框内,板料两侧用销钉定位于凸模上,板料上面放置硬度为70A Shore的橡皮。按照一定的加载方式和加载速度使冲模缓慢下行,通过橡皮传递压力,迫使板料与凸模逐渐贴合而成形。

试验所得零件见图4a。由图4a可以看出,该零件共有3个呈对称分布的皱纹,这3个皱纹都是从弯曲倒角处开始起皱的。对成形后的零件皱纹峰高进行测量,测量结果见图4b,中间的皱最大,峰高为4.92 mm,皱1和皱2分别为4.52 mm和4.46 mm。

图4 皱的顺序及试验结果Fig.4 Sequence of wrinkle and experiment result

2 有限元模拟

2.1 试验设计

有限元模拟将力的加载方式简化为对橡皮表面施加均布载荷,通过橡皮的变形导致板料成形,因此均布载荷的加载方式和加载时间直接影响到力的作用。加载时间和加载方式关系到施加在橡皮上的力,而且影响到有限元模拟的时间,摩擦因数涉及到接触问题,而板料单元的网格划分影响到板料和模具几何形状的精确描述。

研究基于 ABAQUS/Explicit软件对橡皮成形TB5钛合金的凸弯边成形过程进行有限元模拟,该算法最大的缺点在于求解结果是条件稳定的,所以利用动力显式解法求解橡皮成形这类准静态过程时,时间步长的选取是影响计算时间的关键因素。

对有限元模拟结果有重要影响的三水平四因素的模拟参数被进行如下设置:加载时间为0.01,0.03,0.05 s;加载方式为smooth,tabular,Equally Spaced;与橡皮之间的摩擦因数为0.2,0.4,0.6;板料的网格的划分为水平 1、水平 2、水平 3。其中,板料网格三水平划分的不同在于:水平1的周向网格和弯边方向上网格大小均为3 mm;水平2的周向上网格大小为2 mm,弯边方向上网格为1.5 mm;水平3的周向网格和弯边方向上网格均为1 mm。

如果选取完整的排列方式(34),需要做 81次模拟,这几乎是不可能的。在工程领域,常用正交设计表进行科学设计。正交设计能用较少的试验来获取所有参数的影响并能获取优化的结果[15—17]。针对本研究最合适的正交设计表是L9(34),该正交设计表通过9次试验安排上述三水平的四个因素(81次试验的11%)。

2.2 有限元建模

为了全面评估有限元模拟参数对模拟结果的影响,采用商用有限元软件ABAQUS/Explicit对上述试验进行有限元模拟。成形力通过橡皮表面施加在板料上。采用可忽略温度的非线性准静态方法进行有限元模拟。

橡皮成形过程中,橡皮为超弹性体,采用8节点六面体线性减缩积分单元(C3D8R),并且采用增强的沙漏控制方法来控制超弹性的变形;板料为弹塑性变形体,采用4节点减缩积分壳单元(S4R);凸模视为刚体,采用4节点壳单元。

橡皮成形过程中采用罚函数法定义接触方法,应用库伦摩擦模型定义摩擦。与橡皮接触面采用通用接触(General Contact),摩擦因数取三水平分别为0.2,0.4,0.6。板料和模具之间的接触为面-面接触(surface-to-surface),摩擦因数为0.1[18]。模具水平放置,各个边界条件完全约束。

2.3 材料

在橡皮成形过程中,板料经历了大应变塑性变形,因此在模拟橡皮成形过程时,需要达到破裂屈服点的真实应力-应变数据来正确定义板料模型。在有限元模拟中假定材料是各向同性以及均匀分布的。通过单向拉伸试验确定的1.2 mm厚的TB5钛合金板料的真实应力应变曲线见图5。

图5 TB5钛合金的真实应力-应变Fig.5 True stress-strain curve of TB5 titanium alloy

在 ABAQUS中,采用应变势能(U)来衡量橡皮的应力应变值。采用Mooney-Rivlin模型来描述橡皮材料模型。假定材料接近可压缩。采用与试验一致的橡皮材料进行试验获取有限元模型所需的 C10和C01。

3 结果与分析

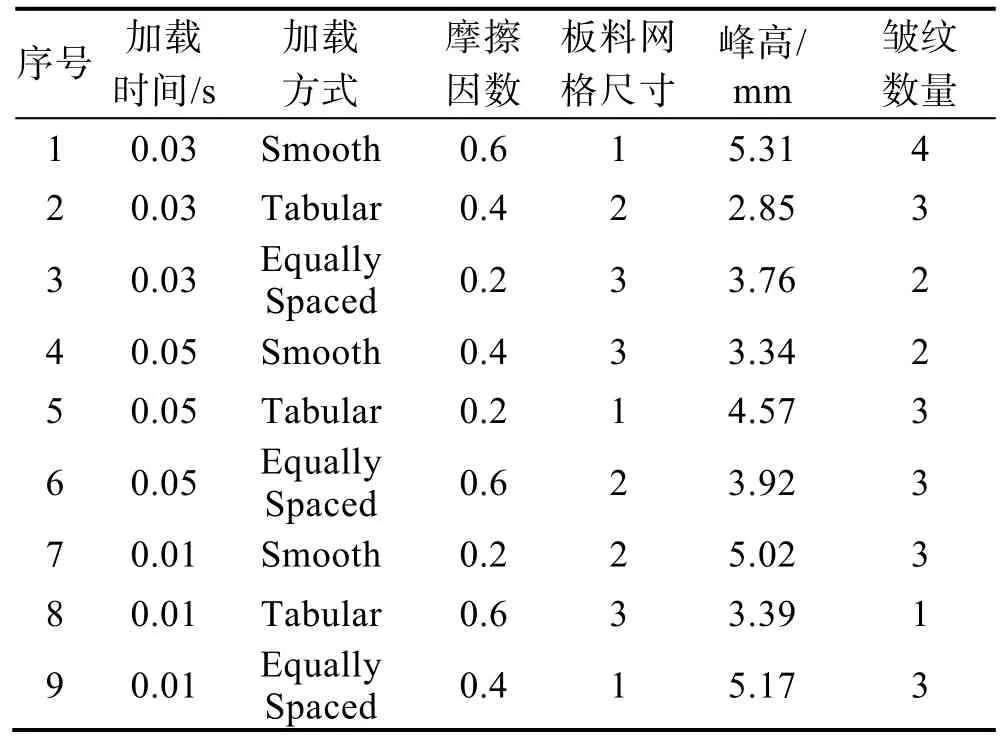

在正交试验表L9(34)的基础上,进行了9次有限元模拟。有限元模拟皱纹的峰高见表1。表1中还列出了各个试验所得到的皱纹数量,试验结果皱纹数量为3个。然而,网格剖分方式的水平3的模拟结果的皱纹数量却不同,因此,网格剖分方式是影响皱纹数量多少的首要因素。在下述分析中,水平3的网格剖分方式不被考虑。

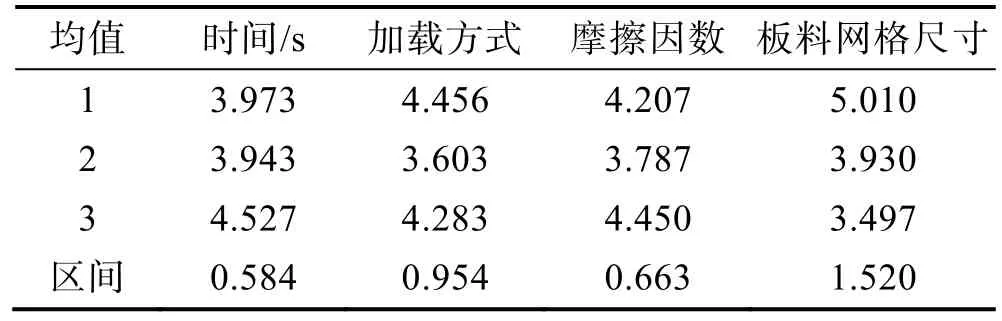

为了衡量各个因素对模拟结果的影响,对正交试验结果进行极差分析(见表2),从而确定了最佳的模拟因素组合。由于考察对象为起皱,因此,使皱的峰高最小的因子水平为最佳选择,即加载时间为0.03 s,加载方式为Tabular,与橡皮之间的摩擦因数为0.4,网格剖分采用周向2 mm,弯边方向为1.5 mm。对起皱影响大小的因子先后顺序为:板料网格—加载方式—摩擦因数—加载时间。

表1 L9(34)设计表和计算结果Tab.1 Experimental table L9(34) and calculated data

表2 极差分析Tab.2 Analysis of range

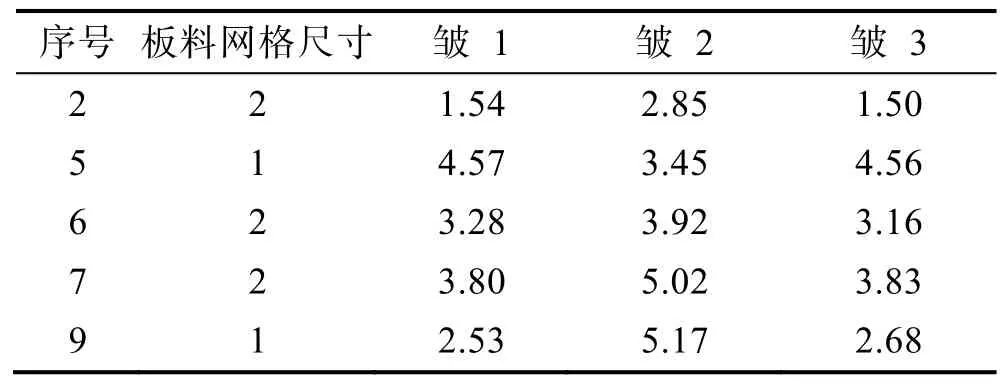

对模拟结果有3个皱的峰高进行分析(见表3)。试验5虽然也有3个皱,但3个皱的大小趋势和实际的不同。水平2的网格剖分方式,中间的皱为最大皱,两端的相对较小,与实际的大小分布趋势一致。

表3 皱的峰高Tab.3 Peak height of wrinkles mm

将正交试验设计的试验2、试验6、试验7以及试验9的模拟结果与试验结果对比见图7。由图7可以看出,试验7的模拟结果与试验结果的峰值比较接近,皱2的峰值模拟结果比试验结果大0.1 mm,而对于皱1模拟结果比试验结果小0.72 mm,对于皱3,模拟结果比试验结果小0.63 mm。相对于中间的皱,即皱2来说,试验9的峰高比试验的峰高大0.25 mm,然而对于皱1和皱2却比试验结果小2 mm。而模拟方案6和7的模拟结果与试验结果相差相对较大。可见对于零件中间的皱而言,模拟结果与试验结果误差很小。

图7 皱纹比较Fig.7 Comparison of wrinkles

4 结论

1)TB5钛合金在室温下有良好的冷成形性性能,能在室温下用橡皮成形成形出凸弯边零件,但在成形过程中有起皱问题。

2)采用正交设计表 L9(34),基于 ABAQUS/Explicit软件,全面研究了有限元模拟参数对凸弯边起皱模拟的影响。通过对加载时间、加载方式、摩擦因数以及网格划分等四因素进行极差分析,得出网格划分是影响起皱模拟的最重要的因子。

3)在获取模拟节点坐标和非线性拟合的基础上,定量分析了凸弯边起皱,为起皱的定量分析提供了衡量指标。

4)在极差分析的基础上,通过有限元模拟结果和试验结果的对比,选择了有限元模拟起皱的最佳参数组合。对于凸弯边的最大皱纹来说,有限元模拟结果和试验结果相差很小,但对于另外两个皱来说,模拟结果偏小。