纳米三氧化二镧表面二次接枝改性聚氯乙烯研究

2018-11-22张文根

张文根

(渭南师范学院化学与材料学院,陕西渭南714099)

聚氯乙烯(PVC)树脂耐光老化性强,透明性、韧性好,是新型涂料制备、胶黏剂调和、预制纺织浆料、改善热固性树脂和热塑性树脂的良好改性剂,广泛应用于新型仪器表盘材料等方面,是军民两用型工程塑料的重要基体。[1-3]但PVC树脂的机械性能和耐磨性能较差,增强增韧改性一直是该领域的研究重点。[4]本文利用纳米粒子改性氰酸酯树脂的成功经验[5-6],筛选出纳米三氧化二镧(La2O3),对其表面进行硅烷偶联剂KH-590和聚甲基丙烯酸甲酯(PMMA)二次接枝形成N#粒子,探讨了N#粒子含量对聚氯乙烯(PVC)/N#粒子复合材料浇铸体板材综合性能的影响,并通过表征N#粒子的X射线衍射图谱(XRD)和透射电镜图(TEM),分析了复合材料综合性能提高的主要原因。

1 实验部分

1.1 原材料

氯乙烯(VC):分析纯(AR),中国石化集团北京燕山化工有限公司;苯乙烯(St):分析纯(AR),西安试剂厂;甲基丙烯酸甲酯(MMA):分析纯(AR),中国石化扬子石油化工有限公司;丁二烯(BD):分析纯(AR),天津市科密欧化学试剂开发中心;四乙氧基硅烷(TEOS):分析纯(AR),中国石化扬子石油化工有限公司;丙酮:分析纯(AR),中国石化集团北京燕山化工有限公司;氢氧化钠(NaOH):分析纯(AR),天津市恒兴化学试剂制造有限公司;偶氮二异丁腈(AIBN):分析纯(AR),西安试剂厂;二甲基亚砜:分析纯(AR),西安试剂厂;硅烷偶联剂KH-590:分析纯(AR),西安试剂厂;冰醋酸:分析纯(AR),天津市科密欧化学试剂开发中心;α-甲基吡啶:分析纯(AR),天津市科密欧化学试剂开发中心;纳米三氧化二镧:纯度≥99.99%,上海三浦化工有限公司,球形粒子,粒径40~60 nm;大分子偶联剂SEA-171:自制。

1.2 仪器设备

恒温磁力搅拌器:CL-200型,巩义市予华仪器有限责任公司;电子天平:BSA224S型,北京赛多利斯仪器有限公司;真空干燥箱:DZF-6050型,上海琅轩实验设备有限公司;高速分散均质机:FJ-200型,上海分析仪器厂;Reactor-5L实验室均质乳化机,巩义市予华仪器有限责任公司;材料试验机:ZMF-1250型,河北省承德市试验机厂;邵氏硬度计:HS-19A型,陕西科学仪器有限责任公司;超声波分散仪:KQ5200E型,江苏昆山超声仪器有限公司;X射线衍射仪:D/max-2200/PCX型,日本岛津公司;透射电镜:Hitachi-H7650型,日本日立电子公司。

1.3 原料的预处理

1.3.1 聚氯乙烯单体的预处理

聚氯乙烯单体中含有双键,存储运输过程中添加少量阻聚剂(对苯二酚)抑制其反应,因此,在使用之前应以化学方式萃取除去阻聚剂。在分液漏斗中,定量加入氯乙烯和质量浓度为10%的NaOH溶液(体积比为1∶1),超声震荡后对苯二酚生成水溶性钠盐由有机相转入水相,滤去水相,用超纯水将上层有机相洗至中性,然后加入无水CaCl2干燥保存,密封冷藏备用。

1.3.2 纳米粒子表面的有机化处理

真空干燥箱中,在100℃和-0.05 MPa条件下,将纳米La2O3真空干燥30 min,密封待用。

将质量比70%的丙酮溶液,以醋酸酐调节pH值为4.8~5.2,在室温和匀速搅拌下加入硅烷偶联剂KH-590并使其溶解。定量称取纳米La2O3加入该溶液中,均质搅拌机搅拌10 s,再超声波震荡30 min后,过滤固体粒子,真空干燥得到经硅烷偶联剂KH-590处理过的纳米La2O3粒子(标记为N粒子)。[7]

将定量二甲基亚砜、偶联剂SEA-17、AIBN和α-甲基吡啶加入装有搅拌器、回流冷凝器和滴液漏斗的三颈瓶中,再定量加入N粒子,超声波震荡10 min后,油浴加热至75℃ ~80℃,以8~10滴/s的速度滴加经预处理除去阻聚剂的甲基丙烯酸甲酯(MMA),恒温搅拌保持反应90 min。自然冷却后,过滤除去MMA预聚体凝胶,将固体粒子经抽滤和高速离心,并用无水乙醇、丙酮各清洗二次后,真空干燥,得到聚甲基丙烯酸甲酯(PMMA)二次接枝处理的纳米La2O3粒子(标记为N#粒子)。[7]

1.4 试样的制备

1.4.1 纯PVC树脂浇铸体板材

将预处理的聚氯乙烯单体50 mL移入150 mL圆底烧瓶中,加入质量分数为0.50%的AIBN后,以高速分散均质机充分搅拌均匀后,以恒温磁力搅拌器85℃油浴预聚,预聚到适当黏度(平板小刀法,能够拉丝30 cm左右),趁热将聚氯乙烯预聚体浇注到玻璃模具(使用前预热至80℃左右)中。然后将模具置于真空干燥箱中保温80℃开始抽真空,初始试样中冒出小而密集的气泡,随着真空度的增大和抽气时间的延长,气泡逐渐变少并转化为个别大的气泡,当个别大的气泡缓慢上升时停止抽真空,维持真空度,开始梯度升温固化:80℃/120 min+90℃/60 min+100℃/120 min+110℃/60 min+120℃/60 min+130℃/60 min+140℃/60 min。固化工艺完成后,试样放在真空干燥箱内自然冷却,室温后去除模具,得到纯PVC树脂浇铸体板材,按GB/T2567—2008裁割成测试尺寸,密封保存备用。

1.4.2 系列复合材料浇铸体板材

在5个150 mL圆底烧瓶中分别加入预处理的聚氯乙烯单体50 mL和质量分数为0.50%的AIBN,然后分别加入质量分数为0.10%、0.20%、0.30%、0.40%和0.50%的定量N#粒子。完成物料配比后,先以高速分散均质机剪切分散物料,油浴预聚,当预聚到既定黏度后趁热将液态混合体系浇注到提前预热过的玻璃模具中,并置于真空干燥箱中,然后按照1.4.1后续工艺抽真空,分别梯度升温固化聚合,自然冷却后去除模具,得到系列PVC/N#粒子复合材料浇铸体板材,按GB/T2567—2008裁割成测试尺寸,分类密封保存备用。

1.5 性能表征

冲击强度、弯曲强度和邵氏硬度:均按GB/T2567—2008测试。

耐强酸和耐强碱的腐蚀性:将板材编号后,于95℃下鼓风干燥30 min,用电子天平分别称量其初始质量,然后分别放入装有饱和氢氧化钠、浓硫酸的碘量瓶中浸泡48 h。到达预定时间后,取出以滤纸擦净板材表面残留的溶液,放入真空干燥箱中于95℃下烘烤30 min,用电子天平分别称量各编号板材的最终质量,并分别计算其先后质量变化以及相对应的耐强酸腐蚀率和耐强碱腐蚀率。

吸湿性:将裁割好的系列板材编号,在鼓风干燥箱中于105℃烘干30 min,用电子天平分别称量各编号板材的初始质量。再将其一同放入微沸腾的蒸馏水中保持微沸48 h,冷却至室温后取出,用滤纸将板材表面残留的蒸馏水擦干净后,立即用电子天平进行称量,并分别计算对号浇铸体板材的先后质量变化和相对应的吸湿率。

2 结果与讨论

2.1 聚氯乙烯单体随反应时间的转化率

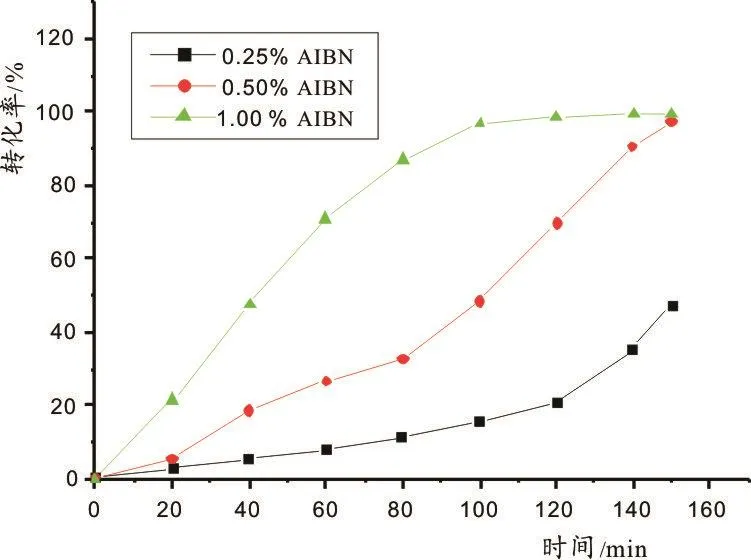

实验过程发现,在氯乙烯聚合过程中,引发剂配比、预聚温度、预聚时间等会对后期固化工艺以及浇铸体板材的成型过程产生一定影响。而且随着单体之间加成反应的进行,分子链的延长,预聚度和单体转化率的不断增大,体系的黏度也会不断增大,并且反应过程释放的反应热又会加速反应的进行,高温下极易产生暴聚,不利于前期操作和后期浇铸体的固化成型。因此,预聚反应要在特定条件下进行,当反应达到一定转化率和合适的黏度后,应冷却降温放慢反应,以便得到合适的预聚体。图1为85℃油浴恒温下,质量分数分别为0.25%、0.50%和1.00%不同引发剂偶氮二异丁腈(AIBN)用量时,聚氯乙烯单体转化率随反应时间的变化曲线。

图1 聚氯乙烯单体转化率随反应时间的变化曲线

由图1可知,当引发剂AIBN质量分数为0.25%时,反应进行到120 min后,PVC单体的转化率为20.66%,反应速率过慢,耗时太长。当AIBN质量分数为1.00%时,反应仅60 min后,单体转化率就达到了70.88%,反应速率过快,难以控制,出现局部暴聚,体系黏度也不均衡,不利于浇铸体板材成型。当引发剂质量分数为0.50%时,反应进行到80 min,单体转化率为32.56%,体系黏度开始变大;反应到120 min时,单体转化率为69.75%,体系流动性开始减小,这时黏度适宜,不必加入稀释剂丙酮,可方便于预聚体向模具转移制备浇铸体。因此,合适的引发剂用量为0.50%,预聚温度为85℃,预聚时间为120 min。

2.2 N#粒子的XRD和TEM分析

图2为纯N#粒子和分散于复合材料中的N#粒子的X射线衍射图谱(XRD)。纳米La2O3粒子特征峰值分别为 110 面27.76°、101 面28.76°、201 面 40.42°和 211 面 49.74°。对比纯 N#粒子的特征 X 射线衍射峰,XRD峰值未有明显变化,说明二次接枝工艺处理纳米La2O3粒子后得到的N#粒子,对其晶型、晶格常数、晶胞体积等没有产生影响,保留了自身特有的光学、电学和电磁学特性。[8]但分散于复合材料中的N#粒子XRD在24.259°(A)、34.559°(B)处出现了2个新的较强峰形,说明经过二次接枝工艺处理后,N#粒子表面形成的有机层与基体树脂之间发生了一定的“键联”关系。由此不难看出,二次接枝工艺处理纳米La2O3粒子后,得到的N#粒子不仅保留了原粒子特有的特性,而且在其表面形成了有效的有机层,实现了表面有机化。

图3为二次接枝后的N#粒子和分散于复合材料中的N#粒子的透射电镜图(TEM)。图3(a)和图3(b)两图的直观印象是,纳米La2O3粒子表面失去了原有的无机“硬壳层”,这种“蓬松状壳层”说明经过二次接枝后,纳米La2O3粒子表面的PMMA有机化使无机相与有机相两相界面更加模糊,这一特有结构不仅能够减弱两相分离,更有利于无机纳米La2O3粒子在聚合物树脂有机相中的分散,以及实现有效的两相“相似相溶”[9]。另一方面,图3(a)和图3(b)两图中的N#粒子之间拉开了明显的距离,说明纳米La2O3粒子经二次接枝后其“软团聚”现象得到了改善,显然是纳米La2O3粒子表面经二次接枝后PMMA有机壳层的作用,这些现象再次证明了纳米La2O3粒子表面实现了有机化。

图2 纯N#粒子和复合材料中N#粒子的XRD

图3 纳米N#粒子的TEM

值得注意的是,从图3(a)中发现分散于复合材料中的N#粒子有形成棒状结构的趋势,而在图3(b)中却没有出现这种现象,原因与纳米La2O3粒子表面经PMMA二次接枝后的特殊结构有关。一方面,由于在二次接枝过程中,PMMA自身为线性链状分子,在AIBN自由基引发下,MMA聚合时线性分子链紧密地缠结在一起,极易形成束状结构;另一方面,如果进一步增大表面接枝程度,PMMA链状分子还可能在空间上容易形成以无机粒子为核,以有机高分子链为桥的特殊棒状纤维骨架。值得关注的第二点是,图3(a)中N#粒子表面的“模糊状”现象比图3(b)中明显减轻,说明分散于复合材料中N#粒子表面的PMMA发生了更紧密的聚合,即与基体树脂之间发生了一定的“键联”。由此可见,无机纳米La2O3粒子表面经PMMA二次接枝后形成的有机壳层,为N#粒子在PVC中的分散以及复合材料综合性能的提高创造了有利的条件。

2.3 复合材料力学性能的测试分析

表1为纯PVC树脂以及PVC/N#粒子复合材料力学性能的测试数据。由表1可知,PVC/N#粒子复合材料的冲击强度和弯曲强度均随着N#粒子质量分数的增加呈现出先增大后减小的趋势。当N#粒子质量分数为0.30%时,冲击强度和弯曲强度都达到了最大值,这时冲击强度为3.49 kJ/m2,相对于纯PVC树脂提高了154.74%;弯曲强度为67.2 MPa,相对于纯PVC树脂提高了52.04%。当在测量范围内,PVC/N#粒子复合材料的邵氏硬度随着N#粒子质量分数的增加呈现线性上升趋势,N#粒子质量分数为0.50%时,邵氏硬度为94.5 HD,比纯PVC树脂提高了45.38%。

表1 复合材料力学性能的对比

复合材料冲击强度、弯曲强度和邵氏硬度的提高,首先与引入的纳米La2O3粒子有关。当无机La2O3粒子的粒径为纳米级时,表面缺陷和残键较多、活性强,与聚氯乙烯有机基体容易发生界面作用。而且,无论是无机纳米La2O3粒子还是表面经过PMMA二次接枝后的N#粒子,它们本身的晶型、晶格常数、晶胞体积等没有产生质变,即自身仍为刚性粒子,其硬度远远大于聚氯乙烯有机基体树脂,可充当刚硬支撑点作用,且随着N#粒子含量的增多,刚硬支撑点的颗粒就增多,所以复合材料的力学性能必然随着N#粒子含量的增加随之逐渐增大。至于为什么在质量分数为0.30%时,复合材料的冲击强度和弯曲强度达到了最高点,原因首先是无机纳米La2O3粒子表面经过PMMA二次接枝后,N#粒子仍然存在类似的“软团聚”现象,在0.30%后随着质量分数的增加,N#粒子发生自身“聚集”,在外力作用下产生“形变”形成弹性聚集体,使复合材料的刚性和韧性随之减小。其次,与纳米La2O3粒子表面经PMMA二次接枝后形成的N#粒子特殊结构有关。经二次接枝后,N#粒子表面的晶格缺陷和非配对原子依然存在,并且增加了许多活性“基团”和“自由基”,引入PVC后容易与基体发生物理作用和化学反应,在PVC长链线性分子间发生纵横向聚合形成网状结构,增大了空间上的交联密度,克服了有机基体线性长链分子的缺点,起到了对复合材料增强增韧的作用。[10]并且,纳米La2O3粒子经过二次接枝后,N#粒子表面的有机层增大了两相界面面积,消除了两相分离,加强了两相之间的黏结弹性,使基体分子链之间有足够的能力抗击外力和容纳形变,促进了复合材料增强增韧能力的提高。[11]而且,随着质量分数的增加,N#粒子除了与基体实现界面作用和接枝键合外,还有部分颗粒以近球形散填于聚合物线性长链分子之间的缝隙内,当复合材料受力承载时,在空隙间发生相对位移,起到类似的“滚珠”作用消散载荷;当材料受力产生“银纹”时,N#粒子又会镶嵌在裂纹上,产生“弹性形变”耗散裂纹上的能量,阻止“银纹”的延长、加深和连通,进一步加强了复合材料的增强增韧作用。[12]

2.4 复合材料耐腐蚀性和吸湿性能的测试分析

图4为复合材料耐强酸和耐强碱的腐蚀性随着N#粒子含量的变化曲线。由图4可知,随着N#粒子质量分数的增加,浇铸体板材耐强酸和耐强碱的腐蚀率均呈现出先降后升的趋势,但拐点不同。当N#粒子的质量分数为0.30%时,浇铸体板材在饱和氢氧化钠溶液中腐蚀率为0.065%,相比纯PVC树脂下降了13.16%;当N#粒子质量分数为0.40%时,浇铸体板材在浓硫酸溶液中腐蚀率为0.091%,相比纯PVC树脂下降了56.87%。PVC/N#粒子复合材料的耐强酸和耐强碱腐蚀性能的提高,与浇铸体板材遇到强酸、强碱时内部酯键的水解程度、引入纳米N#粒子的质量分数、基体PVC分子链之间的交联密度等有关。聚合物树脂中的酯键遇强碱时容易发生水解反应,导致质量损耗增加,腐蚀率下降。在浇铸体板材内部分子链之间,由于N#粒子的“纵横向”界面作用和键合作用,形成的空间网络结构增大了分子链之间的交联密度和浇铸体板材的密度,阻断了“酯键”与强碱溶液的接触,防止了PVC基体内部酯键的水解,使复合材料的耐强碱腐蚀性能得到了提高。[13]但当N#粒子的质量分数达到某一临界值后,就会在空间上阻断分子链之间的交联,使部分低分子量聚合体没有键合到基体大分子链上,当被强酸、强碱浸泡时,这些相对的独立聚合体就容易发生脱落和酯键水解,造成质量损失,从而导致复合材料耐强酸、强碱腐蚀性能的降低,使腐蚀率进一步增大。

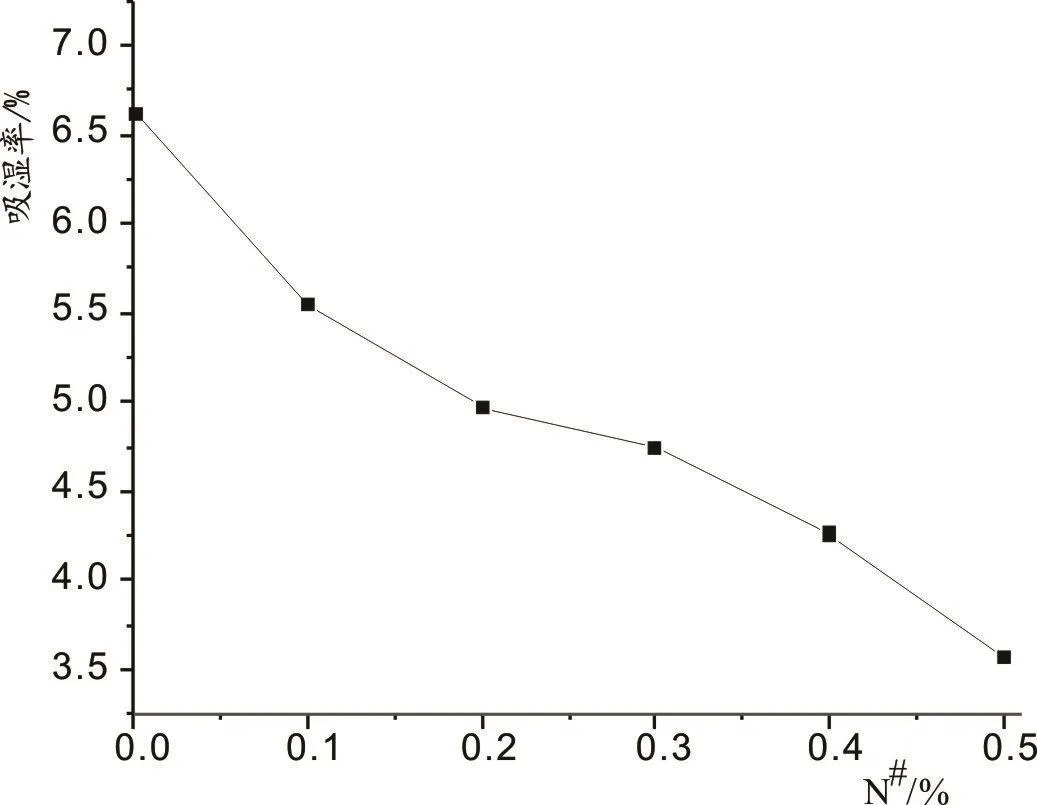

图5为复合材料吸湿性随着N#粒子含量的变化曲线。由图5可知,随着N#粒子质量分数的递增,浇铸体板材的吸湿性能逐渐得到了优化,在考察的质量分数范围内,当N#粒子质量分数为0.50%时,浇铸体板材的吸湿率为3.57%,相对于纯PVC树脂下降了46.07%。复合材料吸湿性之所以随着N#粒子质量分数的增加而提高,主要与体系中引入的N#粒子的特殊作用和数量有关。由于表面有机化的N#粒子与PVC聚合物基体之间的物理填充、界面作用和键合作用,在很大程度上增大了PVC/N#粒子复合材料的交联密度,使水分子难以被浇铸体板材吸收,而且N#粒子含量越高,材料自身的密度和紧密性越高,板材表面的有机化程度越大,水分子的吸收量和吸附量就越小。另一方面,分散于有机高分子基体中的纳米N#粒子自身所具有的“小尺寸效应”“量子隧道效应”等,在材料内部会产生相应的应力场,在密度增大和应力场的作用下,使水分子在浇铸体板材内部难以实现迁移,所以复合材料的吸湿率必然会随着N#粒子含量的增加而下降。[4]

图4 耐腐蚀性随N#粒子含量的变化

图5 吸湿性随N#粒子含量的变化

3 结语

(1)实验发现,引发剂用量、预聚温度和预聚时间是影响PVC/N#粒子复合材料浇铸体板材固化成型的3个主要因素。在85℃油浴中,引发剂质量分数为0.50%、预聚时间为120 min条件下,体系反应速率适中、黏度适宜,既有利于预聚体定向转移,又可避免“暴聚”现象发生。

(2)性能测试分析表明,当N#粒子质量分数为0.30%时,复合材料的冲击强度、弯曲强度和耐强碱腐蚀性比纯PVC树脂分别提高了154.74%、52.04%和13.16%;当N#粒子质量分数为0.40%时,耐强酸腐蚀性提高了56.87%;在测量范围内,邵氏硬度随着N#粒子含量的增加呈逐渐上升趋势,吸湿率呈逐渐下降趋势。

(3)XRD和TEM分析表明,无机纳米La2O3粒子表面经二次接枝后形成的N#粒子,保留了自身特有的特性,形成的特殊表面结构不仅能够减弱两相分离,有利于在有机相中的分散,而且其表面增加了许多活性“基团”和“自由基”,加强了与PVC聚合物基体之间的物理填充、界面作用和键合作用以及复合材料的交联密度,给复合材料综合性能的改善创造了有利条件。