机车碳纤维冷却风扇和铸铝冷却风扇的对比研究

2018-11-21栾宝奇曹富智董志忠佟宝仪

栾宝奇 曹富智 董志忠 陆 岩 佟宝仪

(1.中车大连机车车辆有限公司;2.沈阳市沈飞专用设备厂)

0 引言

机车冷却风扇材质长期以来一直以金属材料为主,金属材料因具有硬度大、变形小、屈服强度高等特点被长期使用。但它也存在诸多不利因素,如阻尼性能较差,可能导致振动引发的噪声问题;质量大,容易引起传动轴的振动而产生噪声;容易出现空泡腐蚀和诱发疲劳裂纹现象等。

为了提升现有机车冷却风扇的性能,我公司于2015年开始以HXN3型机车铸铝冷却风扇为原型,研究碳纤维复合材料在机车冷却风扇上的应用。经过了几年的研制工作,碳纤维冷却风扇在地面试验、装车试验和运用考核中都体现出了明显的性能优势。

1 风扇设计方法简述

传统机车冷却风扇的设计采用叶栅理论及二维假设方法[1],该方法的特点是简单、快速;缺点是偏差较大,对风扇的气动性能,尤其是对整体效率无法准确计算,只能借助工程经验进行估算。

在碳纤维冷却风扇的设计阶段采用了设计、建模、优化三维一体的设计方法。风扇设计流程如图1所示。

图1 冷却风扇设计流程图Fig.1 The design process for cooling fan

设计过程中以叶轮初步设计外形或基础叶轮外形为基础,进行优化和参数化设计。优化参数主要包括:基础翼型,安装角,各个剖面的扭转角、弦长、后掠角以及局部加厚系数。参数化设计的主要特点:基于特征、全尺寸约束、全数据相关的尺寸驱动的设计修改。

经过系列典型参数叶轮计算结果,采用模糊逻辑建模方法,建立出风扇性能与风扇参数的数学模型,基于此数学模型,构建出符合设计要求的风扇参数,然后进行CFD模拟验证[2],确定风扇各项参数满足设计要求,最后进行样机的试验验证。

在风扇参数化设计过程中,首先对基础翼型进行优化。基础翼型优化分两部分:翼型选取与翼型参数优化。翼型选取工作中采用专业的航空翼型计算软件PROFILI进行基础叶片形状的选取。在翼型优化过程中采用两步法,首先依据CFD数值模拟结果对翼型流动特征进行分析(见图2),重点分析流动分离边界的流动特征,借助丰富的空气动力学实践经验,对翼型进行局部修形,以尽量提供翼型上的层流区,尽量降低逆压梯度以避免流动分离。

图2 冷却风扇流场特征分析Fig.2 Fluid analysis for cool fan

然后采用国际流行的响应面优化方法[3]对翼型参数进行具体优化。在设计空间内采用试验设计理论对给定的设计点集合进行试验,得到目标函数的响应面模型,来预测非试验点的响应值[4]。

基础翼型优化后,采用经典的等环量设计方法对叶轮扭转角和弦长进行初步布置,以得到基础叶轮,对基础叶轮进行CFD模拟。CFD气动评估贯穿风扇设计的始终,计算软件及计算方案的准确性和合理性对风扇设计有较大的影响。在计算软件方面,可采用Ansys CFX进行风扇的性能计算,在计算方法方面,风扇性能的评估一般采用求解时均化的雷诺平均N-S方程的方法(RANS),通过周期性交界面及动静交界面等特殊处理方式,求解风扇稳态/非稳态流场,通过相关的后处理软件能够获得全流场的详细气动参数,展示全三维的流场细节,支撑气动方案的性能评估及优化设计。

由于机车冷却风扇具有低压比的特点,在CFD模拟中存在着一定的难点[5],主要体现在风扇效率计算误差大。针对此技术问题,做了大量的技术研究工作。研究发现不同进出口管道长度对风扇效率的计算结果影响极大(见表1)。在开展冷却风扇的设计时,完全针对冷却风扇的使用工况进行模拟,确保设计参数能够符合实际使用要求。

表1 冷却风扇不同进出口长度下的效率值比较Tab.1 Efficiency comparison for cooling fan

2 碳纤维风扇的技术优点分析

2.1 质量和转动惯量

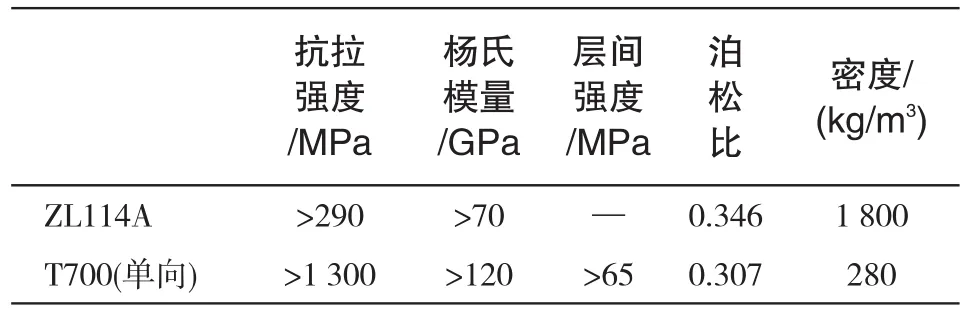

碳纤维复合材料具有低密度、高强度和高刚度的优点(见表2),因此与铸铝冷却风扇相比,碳纤维冷却风扇的质量和转动惯量均降低了约30%(见表3)。

表2 碳纤维复合材料和铸铝材料的力学性能对比Tab.2 Comparison of mechanical properties of carbon fiber and cast aluminium

表3 碳纤维冷却风扇和铸铝冷却风扇转动惯量的对比Tab.3 Comparison of rotational inertia of two cooling fan

质量和转动惯量的降低可以带来以下优势:

1)主轴所受载荷和不平衡力降低、振动更稳定,风扇输出功率更平滑、稳定。

2)降低了驱动电机的能量消耗,改善了电机运行负荷,从而减少电机故障,延长使用寿命。

3)降低了驱动电机轴承所受到的载荷,增加了轴承的使用寿命。

4)将铸铝叶轮改为碳纤维叶轮后,总质量降低,故转子的临界转速得到提升。

将叶轮和主轴作为一体进行振动分析,转子的临界转速为

其中,C为主轴的刚度系数;m为主轴和叶轮的总质量。

2.2 抗形变能力

由碳纤维复合材料的力学性能决定(见表2),碳纤维冷却风扇的强度和刚度都远高于铸铝冷却风扇,因此碳纤维冷却风扇具有出色的抗形变能力。

本次研制的HXN3型机车冷却风扇质心距离转轴距离约0.4m,冷却风扇在高速旋转过程中,要受到巨大的离心力和气流作用于叶片上的法向力。

通过有限元分析得出,在转速2 000r/min时,铸铝冷却风扇单个叶片的离心力约能达到31kN,而碳纤维冷却风扇约为20kN,碳纤维冷却风扇所受的离心应力明显降低(见图4、图5)。此时铸铝冷却风扇和碳纤维冷却风扇的最大应变分别为0.05mm和0.01mm(见图7、图8)。由此可见,碳纤维冷却风扇在工作状态下自身抗形变能力要远超铸铝冷却风扇。

通过静力试验(见图7)验证,对碳纤维冷却风扇叶片施加径向载荷,试验拉力达到30.49kN时,承载孔结构破坏。对碳纤维冷却风扇叶片施加轴向载荷,试验拉力达到3.45kN时,叶片内部组织开始断裂;试验拉力达到6.2kN时,叶片破坏。试验指标远高于铸铝冷却风扇。

图3 铸铝冷却风扇的离心应力分析Fig.3 Centrifugal stress analysis for cast aluminum fan

图4 碳纤维冷却风扇的离心应力分析Fig.4 Centrifugal stress analysis for carbon fiber fan

图5 铸铝冷却风扇的叶片应变分析Fig.5 Strain analysis for cast aluminum fan

图6 碳纤维冷却风扇的叶片应变分析Fig.6 Strain analysis for carbon fiber fan

图7 碳纤维冷却风扇的叶片静力试验Fig.7 Static test for carbon fan

2.3 制造工艺

采用先进的风扇设计技术能够设计出空气动力性能优越的风扇外形,但实际生产过程中常常面临以下问题:

1)风扇叶型一般要求达到二阶连续以上的精度,才能保证叶片的气动性能[6],特别是叶片前缘、后缘通常采用圆弧或椭圆弧的型线避免气流在前缘滞止点及后缘分离点产生强烈的湍流掺混,保证气流顺畅过渡,传统铸铝材料的特性无法保证这么高的精度,常常造成风扇实际性能与理论设计出现较大偏差。

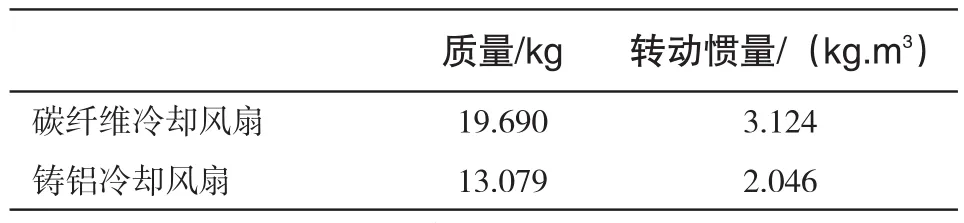

通过CFD模拟方法对碳纤维冷却风扇和铸铝冷却风扇的静态气动性能进行计算。由于碳纤维冷却风扇的后缘厚度小于铸铝冷却风扇后缘厚度,为了便于分析,CFD模拟方法仅设定两者叶片的后缘厚度不同,将冷却风扇置于均匀气流中,风扇根部迎角为28°,来流速度50m/s。从两者计算结果绘制的极曲线对比(见图8)可以看出铸铝风扇的后缘厚度明显加速了后缘气流的分离,最大升阻比比碳纤维冷却风扇高8%左右。因此冷却风扇后缘厚度的增大,明显增加了翼型的阻力,必将恶化风扇的空气动力特性。

图8 碳纤维冷却风扇和铸铝冷却风扇极曲线对比Fig.8 Polar curve contrast for cooling fan

风扇噪声预测借助计算流体力学(CFD)和计算声学(CAA),使用非定常的气动计算结果,再采用采用声类比法计算远场噪声[7]。其中后缘噪声在风扇噪声中占很大部分,相关资料[8]研究表明,单独翼型后缘厚度不同时,噪声存在一定的差异。资料中针对超临界翼型不同后缘厚度计算所得到的噪声值(见图4),可以看出冷却风扇的后缘厚度越小,风扇的后缘噪音越低。

表4 不同后缘厚度的功率谱密度峰值频率及声压级对比Tab.4 Noise contrast for cooling fan

由于加工条件的限制,采用铸铝材料的冷却风扇的叶型无法精确实现。而碳纤维冷却风扇的叶型制造可以完全模拟理论外形,有效抑制气流的分离,从而提高风扇的气动性能,降低气动噪声。

2)冷却风扇的性能损失主要包括叶型损失、二次流损失和机械损失等,其中叶型损失和二次流损失与附面层特性直接相关[9],而粗糙度过大会带来附面层流动紊乱、附面层增厚和分离加剧等负面影响,降低风扇效率。

由于风扇表面的气流流动属于亚声速范畴,风扇阻力主要由摩擦阻力构成,而风扇表面粗糙度对气流阻力显然具有明显的影响。由相关资料[10]可知,对典型轴流风扇叶片局部进行粘贴粗糙片试验,发现效率可提高2%以上。

由于加工条件的限制,采用铸铝材料的冷却风扇叶片表面粗糙度过大,粗糙度不低于3.2。而碳纤维冷却风扇叶片的表面粗糙度可达到0.8,摩擦阻力小,气流能量损失低,风扇效率高。

3)由于加工条件的限制,采用铸铝材料的冷却风扇在铸造过程中常常会出现气泡或沙眼等缺陷,加之材料本身刚度差、易变形的特点,冷却风扇长时间在高温、沙尘、腐蚀等恶劣的环境下工作容易变形和损伤。

碳纤维冷却风扇的制造采用夹心结构模具工艺,将预先浸有树脂的碳纤维布裁剪成特定形状,并铺覆于模具表面,在其形成的空腔内通过现场发泡的方式,可实现结构件的一体化成型,具有无焊缝、无拼接的特点。叶片表面附有耐磨层,降低了风扇叶片工作时的冲蚀磨损[11],提高了风扇叶片长期运用的可靠性,降低了风扇气动性能的衰减。结构件中机械连接部分通过在泡沫芯中埋设预埋件的方式成型。

通过碳纤维叶片与铸铝叶片的外观对比(见图9),碳纤维冷却风扇的几何外形与理论外形高度契合,因此碳纤维冷却风扇的空气动力性能损失量小,同时不易变形,耐冲蚀磨损,耐冲蚀磨损,长时间使用空气动力性能不降低,可靠性高。

图9 碳纤维叶片(白色)与铸铝叶片(灰黑色)外观对比Fig.9 Appearance comparison for cooling fan(white:carbon fiber,black:cast aluminium)

3 地面性能试验对比

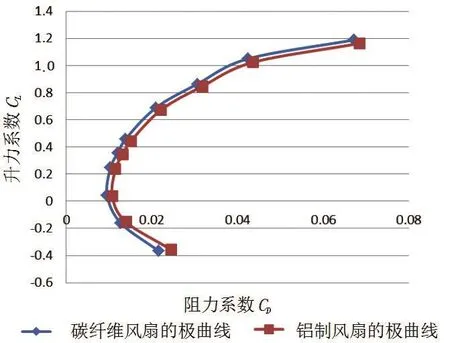

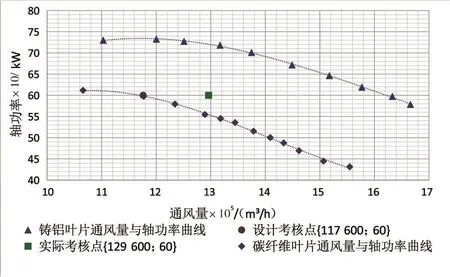

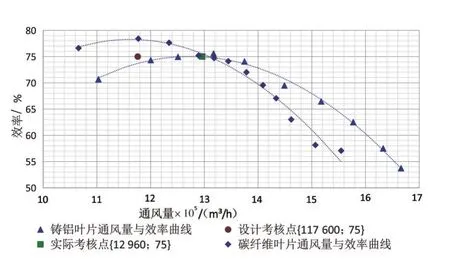

碳纤维冷却风扇设计完成后,通过第三方认证机构进行了气动性能试验,随后使用同一台电机进行了铸铝冷却风扇的气动性能试验,结合图10、图11、图12的性能曲线对比分析如下:

图10 通风量与静压对比曲线Fig.10 The performance curve of flow rate and static pressure

图11 通风量与轴功率对比曲线Fig.11 The performance curve of flow rate and shaft power

图12 通风量与效率对比曲线Fig.12 The performance curve of flow rate flow and efficiency

1)通过试验数据与设计要求的对比,碳纤维风扇的通风性能提高了10%,功率消耗降低了7.6%。

2)通过碳纤维风扇与铸铝风扇在实际工作点位置的试验数据的对比,碳纤维风扇功率消耗降低23%。铸铝风扇存在超功率的问题。

3)从设计考核点到实际考核点区间,碳纤维风扇的实际效率要高于铸铝风扇。

因此采用碳纤维材质能够有效改善叶片的空气动力学性能,减少对轮轴的负载,提高风扇效率。

4 装车性能对比试验

在环境温度、运用条件(风扇全速)及外部条件基本相同的情况下,保持相同的冷却水平衡温度,记录冷却风扇的电压、电流及噪声值(见表4)。

通过装车性能对比试验数据,可以得出碳纤维冷却风扇具有以下优势:

1)碳纤维冷却风扇功率消耗比原装铸铝冷却风扇低了15.9%~18.6%。

2)通过在相同测点位置测得的噪声数据可以看出,碳纤维叶片冷却风扇的噪声比原装铸铝叶片冷却风扇降低了1~2dB(A)。

5 运用考核

完成性能试验后,在沈阳铁路局通辽机务段配属的2台HXN3型内燃机车上装用了碳纤维冷却风扇进行运行考核。

其中,HXN30025机车,于2017年7月3日更换碳纤维风扇并投入使用,截止2018年5月17日,该车运行里程10.3万公里。HXN30045机车,于2017年7月24日更换碳纤维风扇并投入运用,截止2018年5月17日,该车运行里程10.9万公里。

使用考核期间,通过CMD系统数据对比分析,在同一日期、环境温度、牵引区段,基本相同的牵引吨数和相同的风扇转速情况下,这两台机车的油水温度比其它装用铸铝冷却风扇的机车降低了3℃~5℃,这两台机车的冷却系统能力有明显改善。

6 结论

碳纤维复合材料质量轻、刚度和强度高,同时还具有良好的耐化学腐蚀、耐油、耐热空气老化、耐低温和阻燃性能好等特点。采用碳纤维复合材料,结合先进的风扇外形设计能力,能够生产出外形高度契合理论设计的风扇叶型,有效改善冷却风扇的气动性能,减少轮轴负载,降低功率消耗和气动噪声,可以在机车通风冷却技术领域推广使用。

猜你喜欢

杂志排行

风机技术的其它文章

- Aerodynamic Performance Optmization and Data Mining of a Low Pressure Exhaust Hood

- Optimal Design of Non-axisymmetric Endwall with Variable-fidelity CFD Model*

- Shape Optimization of a Modified Centrifugal Compressor Using the Adjoint Method*

- 超临界CO2离心压缩机性能预测及损失模型研究*

- 某长输管线离心压缩机模型级开发**

- A Review of Computational Aeroelasticity of Civil Fan Blades