某长输管线离心压缩机模型级开发**

2018-11-21

(沈阳鼓风机集团股份有限公司)

符号

Φ1流量系数

Q进口容积流量,m3/h

D2叶轮直径,mm

u2叶轮圆周速度,m/s

Pin级进口压力,Pa

Pout级出口压力,Pa

Tin级进口温度,K

Tout级出口温度,K

τ能头系数

cp定压比热容,J/(kg·K)

Mu2机器马赫数

k绝热指数

Rg气体常数,J/(kg·K)

0 引言

离心式压缩机作为工业生产中的核心装备之一,被广泛应用于石油化工、煤化工、天然气、空分、冶金、电力、环保等领域。离心压缩机机组的设计方法主要有效率法、流道法和模化法三种。目前,国内外知名离心压缩机厂商应用最广泛的是模化法。模化法以相似理论为基础,根据经过试验获得的高效率模型级,采用相似换算方法设计新的机组。采用模化法设计出来的新机组性能可靠。因此,在离心式压缩机机组的设计中,高效的压缩机模型级的设计是最为关键的技术之一。离心模型级开发过程中通常用到三种方法:理论分析、实验研究和数值模拟[1]。理论分析是最基本的研究方法,可以深入认识离心压缩机内部流体的本质规律,并可以校验数值计算的准确性;试验研究可以综合考虑影响流动的因素,得到客观可靠的结果。数值模拟可以对理想或者复杂工况进行模拟。目前,离心压缩机模型开发中,离心压缩机内部的流动模拟一般采用吴仲华[2]提出的S1-S2流面法,这种方法把复杂的三元流动问题简化为两个相对流面的二元流动问题进行求解。其中一个是从一叶片到相邻叶片之间的周向扭曲流面(S1流面),一个是从轮盘到轮盖的径向扭曲流面(S2流面)。随着现代计算机的发展,模拟三维粘性流场的CFD技术得到极大提升,为采用CFD计算进行离心模型级的开发优化提供了可能[3]。CFD技术在模型级设计中的应用如图1所示。

在模型级应用到产品前,国外GE、西门子等公司往往根据以往所制造的压缩机经验试制模型级,进行试验从而达到开发系列化产品的目的[4]。由于受到试验条件和成本的限制,可以采用数值模拟的方法预测模型级的性能并得到模型级的几何尺寸从而指导模型级的试验,以缩短试验周期并控制成本。目前主流商业软件常用的数值方法为时间推进法和压力修正法[5],其中采用时间推进法的代表软件为NUMECA FINE/Turbo和ANSYS CFX,而采用压力修正法的代表软件为ANSYS FLUENT和CD-adapco STAR-CD&CCM+。

图1 CFD软件在模型级设计中的作用Fig.1 Function of CFD soft in model stage design

湍流模型的正确性与精度对于叶轮机械内部湍流流场细节及性能的数值模拟十分重要,国内外学者[6-10]对此进行了大量的实验和数值研究工作对各种湍流模型进行评价和验证。目前,叶轮机械模拟中广泛采用的湍流模型为Apalart-Allmaras湍流模型和SST湍流模型。

本文采用Apalart-Allmaras湍流模型以及多重网格方法,对某管线压缩机内部的三维粘性流动进行模拟。根据模拟结果,对叶轮、无叶扩压器、弯道、回流器等部件的结构进行优化,从而完成某长输管线压缩机模型级的气动开发。最后,进行了该模型级的气动性能及产品机组实验。

1 开发对象及研究目标

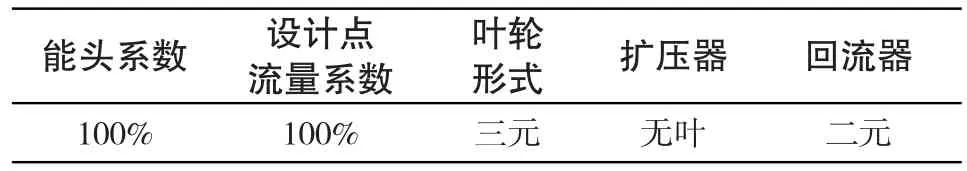

本文开发了管线压缩机模型级,该模型级由叶轮、无叶扩压器、弯道及回流器组成。其中,叶轮为三元叶片,直径为500mm。该管线压缩机模型级的性能及结构参数要求如表1所示。其中,能头系数和流量系数均以设计点为100%点,其它工况点均以设计机器马赫数下设计点的值作为参照。

表1 模型级达到的技术指标(Mu2=0.45)Tab.1 Technical target of model stage (Mu2=0.45)

级流量系数、多变效率、压比及能头是衡量模型级性能优劣最直接的指标,其定义如式(1)~式(4)所示[11]。通过级的效率、压比及能头曲线可以确定模型级稳定工况的流量范围。

级流量系数定义:

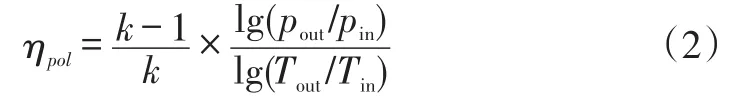

级效率定义:

级能头系数定义:

机器马赫数定义:

2 开发流程和设计好坏判断准则

在离心式压缩机的开发过程中,模型级的设计使其关键技术之一[12]。现有的离心压缩机模型级研发主要基于S1,S2流面方法进行研发,常规的离心压缩机模型级的设计过程如图2所示。

图2 压缩机模型级设计流程Fig.2 Design process of centrifugal compressor model stage

而判断离心压缩机模型级性能好坏的主要依据如下:

1)叶轮叶片各个展向截面的相对速度分布差别最大的地方不能在叶轮进出口侧。相对速度分布差别最大的地方尽量在60%~70%子午叶片弦长处。近似于橄榄型分布。

2)叶片进口相对速度小,并且相对速度马赫数小于1。

3)采用准三维无粘流动计算出来的多变效率尽量高,性能曲线范围满足要求。

由于S1-S2准三维流动计算一般是基于无粘流动假设,因而,采用S1-S2方法存在如下不足:

1)无法模拟计算叶轮、扩压器、回流器等部件的流动。特别是叶轮进出口的流动状态。

2)无法准确考虑不同部件之间的相互影响。

3)无法准确考虑叶轮及其它流动内部的损失大小。

为了克服采用S1-S2方法的缺陷,本文的离心压缩机模型级的开发基于三维粘性流动的CFD分析结果,详细开发流程如图3所示。

图3 模型级设计开发流程图Fig.3 New design process of centrifugal compressor model stage

本文的离心压缩机性能判断准则如下:

1)采用三维粘性流动计算出来的整个模型级的效率尽量高;

2)叶轮出口的气流角、总压、径向速度沿轴向分布尽量均匀;

3)模型级的叶轮、扩压器、弯道、回流器内部流动没有明显的流动分析;

3 流场分析及优化结果

3.1 模型级CFD性能分析

本文采用NUMECA软件autoblade模块进行模型级各个部件的参数建模。采用AutoGrid5模块进行网格划分,计算域包括叶轮、无叶扩压器、弯道及回流器,图4为模型级的计算网格,进口边界条件为给定总温、总压及速度方向,出口边界条件给定为质量流量,网格数量为1 451 461。计算湍流模型采用Apalart-Allmaras,计算边界条件给定如下:

工质:理想空气

进口总压:98 100Pa

进口总温:293K

进口气流角:轴向进气

出口边界条件:给定质量流量

设计马赫数:0.45

图4 模型级计算网格Fig.4 Mesh of model stage

经过图3所示的模型级开发流程反复迭代优化后,最终优化完成的模型级在设计流量点下各个截面CFD分析结果如图5所示,其中,效率、压比及能头系数曲线纵坐标为对设计马赫数下设计流量系数为100%的相对值。可以看出,模型级设计点效率高于设计目标值1.5%,能头系数高于设计目标值近3%,流量范围65%~140%,满足设计要求。

离心压缩机叶轮流道常常发生流动分离,其分离主要发生在两个部分,一是叶片的非工作面,特别是接近叶轮的出口处;二是在叶轮的轮盖侧[13]。流动的分离会影响叶轮出口速度分布的均匀性,对扩压器流动不利,进而影响模型级的性能。在压缩机级中,叶轮无疑是最重要的组成部分,叶轮的性能对整级产生了非常大的影响[14]。本文开发的管线压缩机模型级的周向子午平均及叶轮流线如图6所示。可以看出,子午通道在叶轮、无叶扩压器、弯道及回流器内没有产生明显的旋涡和回流,叶轮内部流动在轴盘和盖盘侧均没有发生分离。

图5 某压缩机模型级CFD性能曲线Fig.5 The performance curves of a centrifugal compressor model stage by CFD

模型级叶轮出口气流角、径向速度与总压分布如图7所示。横坐标为叶轮沿叶高方向相对位置。可以看出,在10%~90%叶高范围内,叶轮出口处气流角在55°~65°之间,这里的气流角为气流与径向的夹角,径向速度在35m/s~50m/s之间,总压在12 300kPa~12 700kPa之间,且分布都比较均匀,有利于提高模型级的性能。

图6 周向子午平均及叶轮流线Fig.6 Stream line in the model stage

图7 某管线压缩机模型级叶轮出口气流角、径向速度、总压分布图Fig.7 Distribution of flow angle,radial velocity and total pressure for the impeller outlet of a centrifugal compressor model stage

3.2 强度分析

叶轮是离心压缩机的核心部件,在压缩机机组运行时,叶轮不但要承受气体的反作用力,还要克服叶片自重及其旋转产生的离心力。叶轮强度不够,会使叶片产生裂痕甚至损坏,严重影响压缩机的安全运行。因此在模型级设计开发过程中,必须对叶轮进行强度分析。本文用ANSYS软件对该管线压缩机模型级进行强度分析,校核叶片应力及轴孔变形量是否满足设计要求。

表2为模型级叶轮材料常数。

表2 叶轮材料常数Tab.2 Impeller material constant

在试验转速下,模型级叶轮的最大等效应力为733MPa, 应力分布如图8所示,可以看出,叶片吸力面中部靠近叶轮出口轮盖侧,满足周速323m/s时,应力值小于833MPa的开发要求。

图8 模型级叶轮等效应力分布云图Fig.8 Cloud diagram of equivalent stress distribution of the impeller of the model stage

轴孔处径向变形曲线如图9所示。叶轮轴孔最大径向变形为0.083,轴孔径向设计过盈量为0.07mm,接触区域大于50%,满足设计要求。

图9 模型级叶轮轴孔径向变形Fig.9 Radial deformation of the axial hole of the impeller of the model stage

4 试验验证

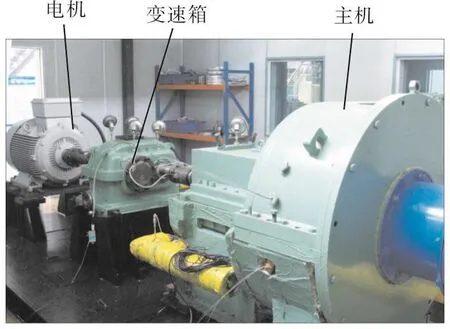

在完成了压缩机模型级设计后,对模型级进行性能试验以检验模型级设计指标是否能达到预期值。图10为某压缩机模型级实验台示意图。

图10 某管线压缩机模型级试验台Fig.10 Test bench for a model stage of a pipeline centrifugal compressor

该模型级气动性能试验在离心压缩机模型级试验台上进行,满足ASME PTC10试验要求。开式试验,热平衡法确定压缩机耗功,压力测量采用总压探针,压力测点布置在试验台位进口管路上,喷嘴测量流量,出口压力测量采用总压疏状探针,测量位置为回流器出口与出气室之间,温度测量采用玻璃水银温度计。温度和压力探针在使用前均经标定。试验样机做采用的仪器仪如表3所示。试验样机测点布置如图11所示。

表3 模型级试验用仪器仪表Tab.3 Instruments for the model stage test

图11 试验样机测点布置图Fig.11 Layout of the test

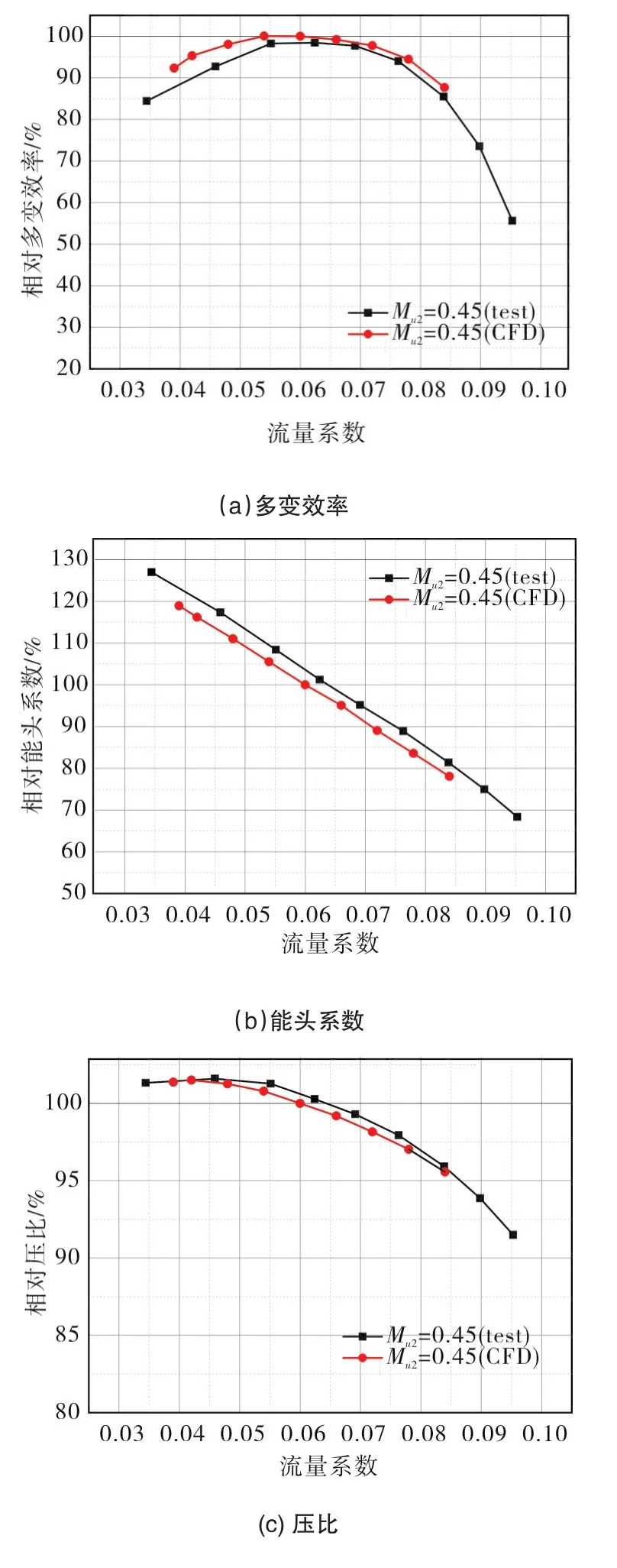

模型级试验介质为空气,机器马赫数为0.45时,开发的四个模型级设计流量系数下性能参数CFD结果和试验结果对比如表4所示。试验的多变效率、压比及能头系数为以设计马赫数设计点CFD结果为参照。

表4 模型级性能参数CFD结果和试验结果对比Tab.4 Comparison of the CFD result and the test result for the performance of the model stage

试验性能曲线与CFD计算得到的性能曲线对比如图12所示。可以看出,所开发的模型级CFD分析结果与模型级试验结果吻合,亦证明了CFD分析结果的准确性。

图12 某管线压缩机模型级各个马赫数下的性能曲线Fig.12 Performance curves of a centrifugal compressor model stage

5 产品性能试验

图13为采用该模型级的某型号管线压缩机机组,该机组由该模型级模化后的四个不同直径的基本级组成。表5为整机设计进气条件。在机组出厂前进行了厂内性能试验。试验介质为空气,进口条件为常温常压。为了验证该机组的性能,将该机组在空气介质下的性能进行了预测和实验验证。

图13 某型号管线压缩机机组性能试验Fig.13 Performance test of a pipeline centrifugal compressor

表5 某管线压缩机机组设计进气条件Tab.5 Inlet conditions of a pipeline centrifugal compressor

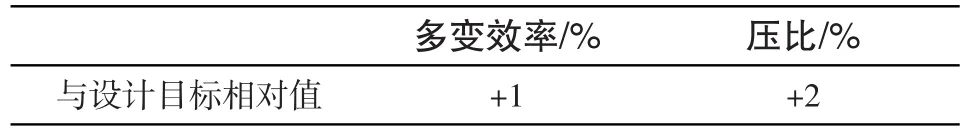

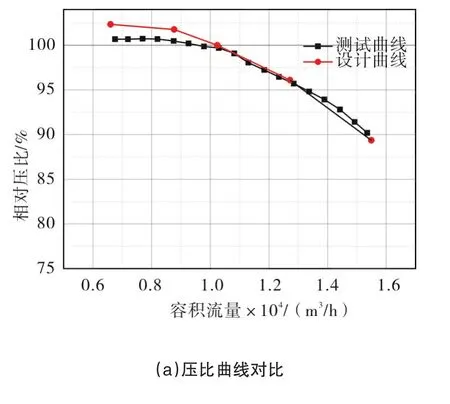

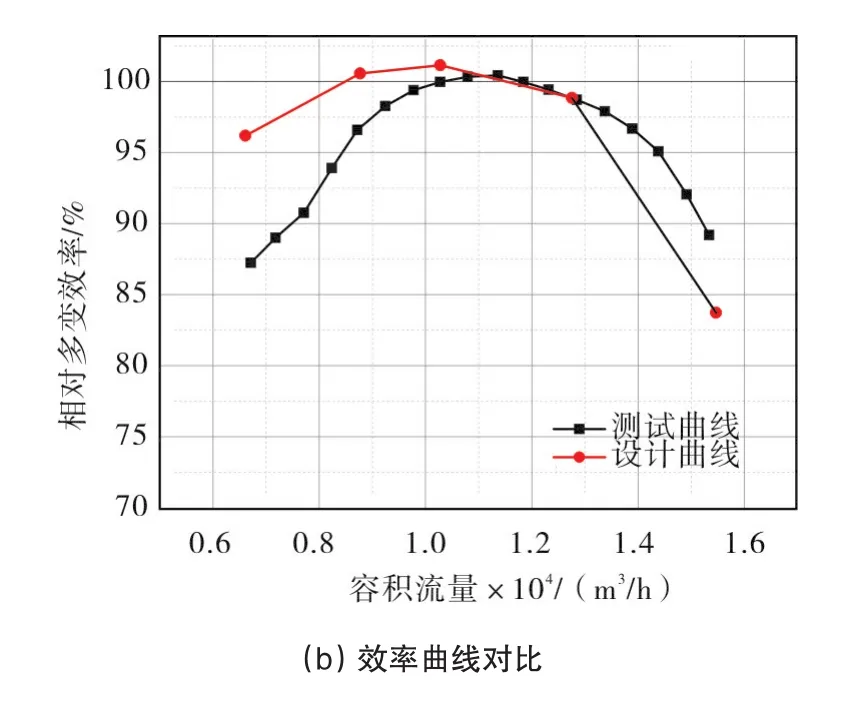

表6和图14为该管线压缩机机组试验气动性能结果,其中,气动性能结果已经转化成介质为天然气时的气动性能结果,效率及压比以设计点为参照。可以看出,压缩机机组试验的效率及压比均高于设计值。该机组的性能超过了设计预期。

表6 某管线压缩机机组在流量为10 282m3/h时试验气动性能Tab.6 Test results of aerodynamic performance of a pipeline centrifugal compressor at flow rate of 10 282 m3/h

图14 某管线压缩机机组试验性能与设计性能对比Fig.14 Performance comparison of the test and design for a pipeline centrifugal compressor

6 结论

本文采用Apalart-Allmaras湍流模型以及多重网格方法,对某管线压缩机内部的三维粘性流动进行模拟。根据CFD模拟结果,对叶轮、无叶扩压器、弯道及回流器等部件的结构进行优化,从而完成某长输管线压缩机模型级的气动开发。并对该模型级进行了实验测试研究,得到结论如下:

1)采用本文提出的设计流程及性能判断依据能够开发高效的离心压缩机模型级。

2)该管线压缩机模型级性能曲线CFD预测值与实验值吻合良好。在设计点流量系数下,管线压缩机模型级的多变效率实验值比预测值低0.2%,能头系数的实验值比预测值高4.5%。

3)采用该模型级进行某管线压缩机机组设计,空气性能试验表明该机组的性能指标达到设计目标,具有很高的效率。

猜你喜欢

杂志排行

风机技术的其它文章

- Aerodynamic Performance Optmization and Data Mining of a Low Pressure Exhaust Hood

- Optimal Design of Non-axisymmetric Endwall with Variable-fidelity CFD Model*

- Shape Optimization of a Modified Centrifugal Compressor Using the Adjoint Method*

- 超临界CO2离心压缩机性能预测及损失模型研究*

- A Review of Computational Aeroelasticity of Civil Fan Blades

- 鼠笼弹性支承应力分析与降低应力方法的研究*